9.1 Запрессовка цельнокатаных колес на оси должна производиться на гидравлических прессах с записью процесса запрессовки на тенте диаграммы «давление-путь» самопишущим прибором.

Класс точности самопишущего прибора должен быть не ниже 1,5%, погрешность диаграммы – 2,5%, толщина линии записи – не более 0,6мм по ГОСТ 2405.Допускается запись диаграммы запрессовки с использованием электронных приборов (компьютеров), согласованной в установленном порядке.

РД 32 ЦВ 131-2012

9.2 Скорость движения плунжера гидравлического пресса при запрессовке должна быть не выше 3 мм/с.

9.3 Масштаб записи диаграммы запрессовки по длине должен быть не менее 1:2, а 1 мм диаграммы по высоте должен соответствовать усилию не более 24,5 (кН 2,5 тс).

9.4 Прессуемые элементы колесных пар (цельнокатаные колеса и оси) должны иметь одинаковую температуру; допускается разница не более 10°С при условии превышения температуры колеса над температурой оси.

9.5 Перед запрессовкой элементы колесных пар проверяют и подбирают по размерам. Посадочные поверхности ступиц колес и подступичные части осей должны быть тщательно очищены, насухо протерты и покрыты ровным слоем натуральной олифы по ГОСТ 7931 или другого термообработанного растительного масла (льняное по ГОСТ 5791, конопляное по ГОСТ 8989 или подсолнечное по ГОСТ Р 52465). При термообработке масло следует нагреть до температуры 140-150 °С. Выдержать при этой температуре от 2 до3 часов, а затем после охлаждения дать отстояться не менее 48 часов. Осадок масла не должен использоваться при запрессовке.

9.6 Качество запрессовки контролируется по индикаторной диаграмме.

К основным контролируемым параметрам диаграммы запрессовки относятся:

а) величина конечных усилий Рзк;

б) длина сопряжения;

в) форма кривой.

9.7 Величина конечных усилий запрессовки на каждые 100 мм диаметра подступичной части оси должна быть в пределах 382,6-569,0кН (39-58тс) при шероховатости поверхности отверстий ступиц колеса Rz≤20 мкм или

421,8-569,0 кН (43—58 тс) при шероховатости поверхности ступицы колеса

20<Rz≤30 мкм.Значение натягов колес на оси должно быть от 0,10 до 0,25мм.

9.8 На основании нормы, приведенной в п. 9.7, на каждом предприятии (ВКМ, ВЧДР и ВРЗ) необходимо составить таблицу усилий запрессовки в килограмм-силах на квадратный сантиметр (кгс/см2) и тонно-силах (тс) дляразличныхдиаметров подступичных частей осей (через 1 мм) с учетом переводного коэффициента пресса из кгс/см2 в тс. При составлении таблицы результаты подсчета округляют до целых значений 100 кПа (1,0кгс/см2) в сторону повышения для нижнего и верхнего пределов.

Указанная таблица должна быть утверждена руководством вагоноремонтных компаний или главным инженеромзавода. Если самопишущий прибор регистрирует усилие запрессовки, таблица перевода

РД 32 ЦВ 131-2012

не составляется.

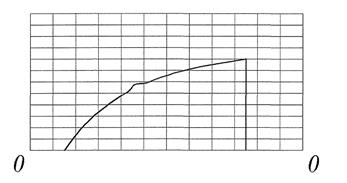

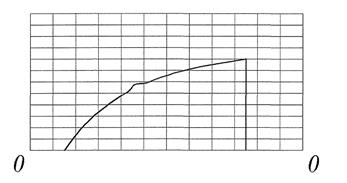

9.9 По форме нормальная диаграмма запрессовки должна иметь плавно нарастающую кривую по всей длине с начала до конца (рисунок 8).

9.10 Минимально допустимая длина сопряжения, определяемая по диаграмме запрессовки (рисунок 8), должна быть не менее L=145i мм; где

i- передаточное число индикатора (масштаб диаграммы по длине).

Рисунок 8 - Нормальная диаграмма запрессовки

9.11 В случае если при запрессовке колеса на ось будет получена неудовлетворительная по форме и длине сопряжения диаграмма или конечноеусилие запрессовки не будет соответствовать установленной в п. 9.7 норме, прессовое соединение бракуется и подлежит распрессовке.

9.12 Распрессованное колесо разрешается повторно насаживать на тот же или другой распрессованый конец оси или другую распрессованную ось без дополнительной механической обработки оси при условии, что на посадочных поверхностях подступичной части оси и отверстия ступицы задиры отсутствуют.

Не разрешается более двух раз перепрессовывать колесо на один и тот же конец оси без дополнительной механической обработки одной из сопрягаемых поверхностей.

При перепрессовках конечное усилие должно соответствовать п. 9.7 с увеличением нижнего предела на 15%.

Примечания

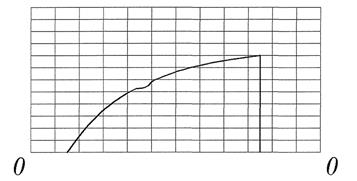

1 Запрещается повторно перепрессовывать соединения, диаграммы которых имели резкие колебания давления (рисунке 9).

2 На подступичной части оси после распрессовки допускаются продольные риски глубиной

не более 0,03 мм.

3 Колесо или ось, подвергшиеся запрессовке и перепрессовке, разрешается использовать без дополнительной механической обработки для установки на новые конец оси или колесо. При этом конечные усилия запрессовки по п.9.7.

РД 32 ЦВ 131-2012

Рисунок 9 - Диаграмма запрессовки с резкими колебаниями давления

9.13 Для удаления забоин, вмятин, рисок и других дефектов, выявленных перед формированием или после распрессовки колесной пары, подступичные части осей допускается подвергать дополнительной механической обработке и повторному упрочнению накатыванием роликами. При этом повторное дефектоскопирование не производится.

9.14 На бланке диаграммы, кроме кривой изменения давления, должны быть записаны следующие данные: дата запрессовки, тип колесной пары, номер оси, диаметры подступичной части оси и отверстия ступицы колеса (с точностью до 0,01 мм), длина ступицы колеса, величина натяга, конечное усилие запрессовки в кило-ньютонах (тонно-сил), номер цельнокатаного колеса, год изготовления и условный номер завода-изготовителя колеса, сторона колесной пары (правая или левая). Допускается на бланке диаграммы указывать расстояние между внутренними гранямиколес, диаметрколес по кругу катания, номер плавки колеса.

На каждой диаграмме забракованного прессового соединения делается пометка «брак» с указанием причины.

9.15 Диаграммы годных прессовых соединений после формирования колесных пар хранятся в течение 15 лет. При этом к диаграммам годных прессовых соединений, полученным при перепрессовках элементов колесной пары,должны быть подшиты(подклеены) диаграммы забракованных прессовых соединений, полученные при предыдущих напрессовках этих элементов.

9.16 Величина конечных усилий Рзк на диаграмме запрессовки (рис. 8) определяетсяуровнемточкикривой,соответствующейконцу запрессовки (рисунок 10. а, 10. б) при расположении диаграммы выше(рисунок10. в) или ниже (рисунок10. г) нулевой линии 0-0, а также при перекосе (рисунок10. д) запрессовка не бракуется, а конечныеусилия должны определяться уровнем

РД 32 ЦВ 131-2012

точки диаграммы, соответствующей концу запрессовки сучетом величины смещения нулевой линии. При обнаружении смещенных диаграмм запрессовки должны быть приняты меры для ликвидации смещения.

Не подлежат браковке диаграммы, имеющие вначале запись холостого хода плунжера пресса (рисунок10 е). Величину конечных запрессовочных усилий в этом случае необходимо определять уровнем точки кривой, соответствующей концу процесса запрессовки, с уменьшением на величину давления холостого хода.

Примечание - Допускается вносить исправления на бланке диаграммы при нечеткой записи данных запрессовки, номера оси и колес путем перечеркивания с подписью ответственных лиц.

9.17 Длина сопряжения L на диаграмме запрессовки (п. 9.10) определяется размером абсцисс активной ветви, т.е. расстоянием от начала ее подъема до точки перехода в горизонтальный или наклонный участок в конце (рисунок 11). При отсутствии горизонтального или наклонного участка в конце длина сопряжения равна длине диаграммы.

9.18 Порядок определения качества (пригодности) прессовых соединений, диаграммы которых имеют отклонения от нормальной формы (п.п. 9.6, 9.7) указаны в таблице 9.1.

9.18 Порядок определения качества (пригодности) прессовых соединений, диаграммы которых имеют отклонения от нормальной формы (п.п. 9.6, 9.7) указаны в таблице 9.1.

Рисунок 10 - Определение величин конечных усилий Рзк на диаграммах запрессовки

РД 32 ЦВ 131-2012

Рисунок 11- Определение длины сопряжения на диаграмме запрессовке.

Таблица 9.1

| Вид отклонений диаграммы запрессовки от нормальной формы

| Причина возникновения

| Оценка качества (пригодности) прессового соединения

|

| 1 Резкие колебания давления в любой части диаграммы (рисунок9).

| Наличие на посадочной поверхности отверстия ступицы или подступичной части оси резко выраженных неровностей.

| Подлежит браковке, перепрессовка не допускается.

|

| 2 Плавные колебания давления на длине сопряжения (рисунок 12).

| Наличие на посадочной поверхности отверстия ступицы или подступичной части оси более длинных неровностей, чем в предыдущем пункте.

| а) при постоянном повышении запрессовочного давления  , ,  , ,  , ,  ,т.е. когда каждое последующее значение выше предыдущего (рисунок12а), соединение браковке не подлежит;

б) при наличии падения давления,т.е. когда последующее значение ниже предыдущего (рисунок12б), соединение подлежит браковке;

в) при наличии горизонтальных прямых (рисунок12в), длиной превышающей допустимые вели-чины, соединение подлежит браковке. Допускается при масш-табе 1:2 иметь на диаграмме одну горизонтальную прямую длиной неболее 5 мм или несколько прямыхсуммарной длиной не более 5 мм. При другом масштабе записи должен быть сделан пересчет допускаемой длины горизонтальной прямой.1)2) ,т.е. когда каждое последующее значение выше предыдущего (рисунок12а), соединение браковке не подлежит;

б) при наличии падения давления,т.е. когда последующее значение ниже предыдущего (рисунок12б), соединение подлежит браковке;

в) при наличии горизонтальных прямых (рисунок12в), длиной превышающей допустимые вели-чины, соединение подлежит браковке. Допускается при масш-табе 1:2 иметь на диаграмме одну горизонтальную прямую длиной неболее 5 мм или несколько прямыхсуммарной длиной не более 5 мм. При другом масштабе записи должен быть сделан пересчет допускаемой длины горизонтальной прямой.1)2)

|

3 Скачок давления в конце линии запрес-совки на диаграмме (рисунок 13). 3 Скачок давления в конце линии запрес-совки на диаграмме (рисунок 13).

| Замедленное прекращение поступления масла в цилиндр пресса при окончании процесса запрессовки.

| Соединение браковке не подлежит. Величина конечного усилия определяется уровнем точки кривой, расположенной перед скачком.

|

|

РД 32 ЦВ 131-2012

| 4 Резкий скачок давления в начале линии запрессовки на диаграмме (рисунок 14).

| Неправильное выполнение запрессовочного конуса на подступичной части или скругления радиусом 5 мм

кромки отверстия со стороны внутреннего торца ступицы колеса.

| Прессовое соединение подлежит браковке, если направление линии запрессовки отклоняется от напра-вления линии конца запрессовки менее чем на 5° в сторону диаграммы (рисунок 14). Не подлежат браковке соединения, у которых величина резкого скачка давления в начале диаграммы составляет 20 кН (2,0 тс) и менее.

|

| 5 Вогнутость кривой линии запрессовки на диаграмме (рисунок 15).

| Наличие попутных неро-вностей на посадочных поверхностях оси и колеса.

| Соединение не подлежит браковке, если вся кривая располагается выше прямой, соединяющей начальную точку диаграммы с точкой, расположенной на расстоянии, равном длине сопряжения (рисунок 15 а) и указывающей на данной диаграмме минимально допускаемое запрес-совочное давление Рзкmin для данного диаметра подступичной части оси. Не подлежат браковке также соединения, у которых часть кривой диаграммы на расстоянии не более 15 мм от начала (при масштабе записи 1:2) располагается ниже указанной прямой. При несоблюдении указанных условий соединение подлежит браковке (рисунок 15б).

|

| 6 Циклические коле-бания давления, или так называемый "стук" (рисунок 16).

| Разжижение масла приме-няемого для смазывания посадочных поверхностей и др.

| Подлежит браковке.

|

7 Местная вогнутость линии давления в пер-вой половине диагра-ммы (рисунок 17). 7 Местная вогнутость линии давления в пер-вой половине диагра-ммы (рисунок 17).

| Перекос ступицы колеса относительно подступичной части оси при запрессовке.

| а) при наличии падения давления, т.е. когда последующее значение усилия запрессовки ниже предыдущего (рисунок 17а), подлежит браковке;

б) при отсутствии падения давления оценка качества запрессовки производится так же, как в п.5: не подлежит браковке (рисунок 17б) или подлежит браковке (рисунок17в).

|

|

РД 32 ЦВ 131-2012

|

| 8 Горизонтальная (рисунок 18а) или наклонная (рисунок 18б) линия в конце диаграммы.

| Наличие впадин на поса-дочных поверхностях с наружной стороны ступицы колеса или с внутренней стороны подступичной части оси.

| Соединение подлежит браковке, если длина сопряжения на диаграмме менее установленной.

|

1) при оценке длине сопряжения таких диаграмм измерения длина должна быть уменьшена на величину горизонтальной прямой или их суммы

2) горизонтальные участки на диаграмме длиной менее 1 мм при масштабе записи 1:2 не учитываются.

Рисунок 12 - Диаграммы запрессовки с плавными колебаниями давления.

Рисунок 13- Диаграмма со скачком давления в конце запрессовки.

РД 32 ЦВ 131-2012

Рисунок 14- Диаграмма с резким скачком давления в начале запрессовке.

Рисунок 15- Диаграммы с вогнутой кривой.

Рисунок 16- Диаграмма с колебаниями давлений запрессовки.

РД 32 ЦВ 131-2012

РД 32 ЦВ 131-2012

Рисунок 17 - Диаграммы запрессовки с линиями давления, имеющими местную вогнутость.

Рисунок 18 - Диаграммы с горизонтальной и наклонной линиями в конце диаграммы запрессовки.

Рисунок 19- Диаграмма со скачком кривой в начале запрессовки параллельными линии отбоя до 98,1 кН (10тс).

РД 32 ЦВ 131-2012

РД 32 ЦВ 131-2012

Рисунок 20 - Диаграмма со скачком кривой на любом участке кривой до 29,48 кН (3,0тс), кроме начала и конца запрессовки (см. рисунок 13 и 19).

Рисунок 21 - Диаграмма с падением усилия запрессовки на любом участке кривой до 9,81 кН (1,0тс).

Рисунок 22- Диаграмма с пульсацией кривой амплитудой

до 9,81 кН (1,0 тс).

Монтаж буксовых узлов

10.1 При монтаже буксовых узловорганизациями, не производивших полное освидетельствование или ремонт колесных пар, каждая колесная пара подвергаться входному контролю на наличие маркировки в соответствии с ГОСТ 4835 и требованиям настоящего РД.

10.2 Входному 100% контролю подлежит каждый подшипник кассетного типа изготовленный по ТУ Бренко 840-462869-567-09 (п. 14 приложения А) илиТУ SKF.CTBU.001-2010 (п. 15приложения А) - наличие сопроводительных

РД 32 ЦВ 131-2012

документов, целостность упаковки, комплектность и внешний вид.

10.3 Подшипники с отсутствующей или нечеткой маркировкой к монтажу не допускаются. На подшипники составляется акт-рекламация в установленной форме.

10.4 Перед монтажом буксового узла колесной пары РВ2Ш-957-Г:

- измерение шеек осей производится при условии одинаковых температур, как самих шеек, так и средств измерений и мер эталонных. Монтаж подшипников необходимо производить не ранее, чем через 12 часов после обмывки колесных пар в моечных машинах и не ранее, чем через 2 часа после обточки кругов катания колес;

- размеры диаметров и их отклонения для шеек и предподступичных частей колесных пар типа РВ2Ш-957-Г должны составлять  мм, а предподступичной части оси -

мм, а предподступичной части оси -  мм.

мм.

10.5 Размеры диаметров шеек и предподступичных частей осей, колец внутренних, колец лабиринтных и колец упорных подшипников, а так же величины их натягов фиксируются в журнале формы ВУ-90. При этом отклонения от диаметров отверстий колец внутренних, колец лабиринтных и колец упорных подшипников выписываются из паспортов на подшипники; полученные среднеарифметические значения отклонений от номинальных, пишут напосадочной илибоковой поверхностиупорного(лабиринтного)кольца, а для подступичных частей оси - на наружной грани обода или на диске колеса.

10.6 Значение натягов посадки должны составлять:

- внутренних колец подшипников на шейки осей:

производства ООО «ЕПК-БРЕНКО» - от 0,055 до 0,115 мм;

производства ЗАО СКФ – 0,058 – 0,108 мм;

- упорных колец на предподступичные части осей от 0,030

до 0,150мм.

10.7 Момент затяжки болтов М24 в пределах 320-360 Нм (32-36 кгс м) с двойным обходом по периметру. Затем лепестки стопорной шайбы загибают на грань головки каждого болта до полного прилегания. Запрещается установка болтов с различными размерами головок.

10.8 Величины осевых зазоров подшипников производства:

- ООО «ЕПК-БРЕНКО» - 0,01 до 0,380 мм;

- ЗАО СКФ – 0,01 – 0,4 мм;

В случае если измеренное значение осевого зазора подшипника выходит за пределы указанных значений, подшипник демонтируется и отправляется в сервисный центр с оформлением акта – рекламации формы ВУ-41.

РД 32 ЦВ 131-2012

Допускается количество запрессовок одного и того же подшипника на одну и ту же шейку оси колёсной пары при новом формировании не более трех раз.

10.9 Остальные требования к монтажу кассетных подшипников указаны в руководящих документах, приведенных в п.п. 20, 21 приложения А.

9.18 Порядок определения качества (пригодности) прессовых соединений, диаграммы которых имеют отклонения от нормальной формы (п.п. 9.6, 9.7) указаны в таблице 9.1.

9.18 Порядок определения качества (пригодности) прессовых соединений, диаграммы которых имеют отклонения от нормальной формы (п.п. 9.6, 9.7) указаны в таблице 9.1.

,

,  ,

,  ,

,  ,т.е. когда каждое последующее значение выше предыдущего (рисунок12а), соединение браковке не подлежит;

б) при наличии падения давления,т.е. когда последующее значение ниже предыдущего (рисунок12б), соединение подлежит браковке;

в) при наличии горизонтальных прямых (рисунок12в), длиной превышающей допустимые вели-чины, соединение подлежит браковке. Допускается при масш-табе 1:2 иметь на диаграмме одну горизонтальную прямую длиной неболее 5 мм или несколько прямыхсуммарной длиной не более 5 мм. При другом масштабе записи должен быть сделан пересчет допускаемой длины горизонтальной прямой.1)2)

,т.е. когда каждое последующее значение выше предыдущего (рисунок12а), соединение браковке не подлежит;

б) при наличии падения давления,т.е. когда последующее значение ниже предыдущего (рисунок12б), соединение подлежит браковке;

в) при наличии горизонтальных прямых (рисунок12в), длиной превышающей допустимые вели-чины, соединение подлежит браковке. Допускается при масш-табе 1:2 иметь на диаграмме одну горизонтальную прямую длиной неболее 5 мм или несколько прямыхсуммарной длиной не более 5 мм. При другом масштабе записи должен быть сделан пересчет допускаемой длины горизонтальной прямой.1)2)

3 Скачок давления в конце линии запрес-совки на диаграмме (рисунок 13).

3 Скачок давления в конце линии запрес-совки на диаграмме (рисунок 13).

7 Местная вогнутость линии давления в пер-вой половине диагра-ммы (рисунок 17).

7 Местная вогнутость линии давления в пер-вой половине диагра-ммы (рисунок 17).

РД 32 ЦВ 131-2012

РД 32 ЦВ 131-2012

РД 32 ЦВ 131-2012

РД 32 ЦВ 131-2012

мм, а предподступичной части оси -

мм, а предподступичной части оси -  мм.

мм.