РД 32 ЦВ 131-2012

Предисловие:

1. Разработан:Проектно-конструкторским бюро вагонного хозяйства филиала ОАО «РЖД» и ОАО «ВНИИЖТ» по заказу ОАО «Научно-производственная корпорация «Уралвагонзавод» имени Ф.Э. Дзержинского»

2. Введен в действие:

3. Введен впервые

Настоящий документ не может быть полностью или частично воспроизведен и распространен без разрешения руководства ОАО «НПК «Уралвагонзавод»и ПКБ ЦВ

II

II

РД 32 ЦВ 131-2012

СОДЕРЖАНИЕ

| 1

| Общие положения

| 1

|

| 2

| Технические характеристики колесных пар РВ2Ш-957-Г

| 2

|

| 3

| Виды, сроки, порядок освидетельствования колесных пар

| 7

|

| 4

| Требования к колесным парам при выпуске вагонов из ремонта

| 8

|

| 5

| Требования к колесным парам и их элементам при ремонте

| 9

|

| 6

| Порядок демонтажа элементов колесных пар

| 11

|

| 7

| Обработка элементов колесных пар перед формированием

| 11

|

| 8

| Обточка поверхности катания цельнокатаных колес

| 13

|

| 9

| Запрессовка цельнокатаных колес на оси

| 14

|

| 10

| Монтаж буксовых узлов

| 25

|

| 11

| Ремонт колесных пар со сменой

| 26

|

| 12

| Неразрушающий контроль колесных пар

| 26

|

| 13

| Сварочные работы

| 30

|

| 14

| Приемка колесных пар

| 31

|

| 15

| Маркировка колесных пар

| 31

|

| 16

| Обмывка колесных пар и их элементов

| 34

|

| 17

| Окраска колесных пар

| 34

|

| 18

| Исключение колесных пар из инвентаря

| 34

|

| 19

| Меры безопасности

| 35

|

| 20

| Транспортирование и хранение

| 35

|

|

| Приложение А. Перечень документов используемых вместе с настоящим руководством

| 37

|

|

| Приложение Б. Форма удостоверения на право проведения освидетельствования, ремонта и формирования колесных пар для производственных участков ВКМ и ВЧДР

| 40

|

|

| Приложение В. Допускаемые размеры колесных пар РВ2Ш размеры колесных пар при выпуске из ремонта

| 41

|

|

| Приложение Г. Допускаемые размеры колесных пар РВ2Ш и их элементов при выпуске вагонов из ремонта

| 43

|

|

| Приложение Д. Технические требования к ультразвуковому контролю цельнокатаных колес и осей колесных пар

РВ2Ш-957-Г

| 44

|

|

| Приложение Е. Вихретоковый контроль цельнокатаных колес с криволинейной формой диска

| 59

|

|

| Приложение Ж. Магнитопорошковый контроль осей и цельнокатаных колес колесных парРВ2Ш-957-Г

Приложение И. Средства неразрушающего контроля элементов колесных пар

| 62

68

|

III

III

РД 32 ЦВ 131-2012

Общие положения

1.1 Настоящий Руководящий документ (далее по тексту РД) распространяется на освидетельствование, ремонти формирование колесных пар типа РВ2Ш-957-Г по ГОСТ 4835 (далее колесные пары) для тележек модели 18-194-1 по ГОСТ 9246грузовых вагонов магистральных железных дорог колеи1520 мм.

1.2 Внесение изменений в РД производится организацией-держателем подлинника установленным порядком, согласно ГОСТ 2.503.

1.3 Выполнение требований настоящего РД обязательно для всех работников, связанных с освидетельствованием, ремонтом и формированиемколесных пар.

1.4 Освидетельствование, ремонти формирование колесных пардолжно производиться на вагоноремонтных организациях: вагонные ремонтные депо (далее ВЧДР), вагоноколесные мастерские (далее ВКМ)), имеющихправо на производство указанных работ, соответствующее оборудование, квалифицированный персонал.

1.5 К освидетельствованию, ремонту и формированию колесных пар допускаются работники, прошедшие обучение на знание настоящего РД и других документов, относящихся к их производственной деятельности.

1.6 Лицам, сдавшим экзамены на знание правил проведения освидетельствования, ремонта и формирования колесных пар,железнодорожными администрациями выдается удостоверение установленного образца, которое выдается. Проверочные экзамены проводятся ежегодно.Рекомендуемая форма удостоверения указана в приложении Б.

1.7 Удостоверение на право производства полного и обыкновенного освидетельствования и ремонт колесных пар должны иметь:

- в вагоноремонтных компаниях – начальники технических отделов и их заместители;

- в ВЧДР, ВКМ - начальники депо, мастерских, их заместители, приемщики и старшие приемщики вагонных ремонтных депо, старшие мастера, мастера, бригадиры и слесаря колесно-роликовых цехов ВЧДР или ВКМ.

1.8 Все виды работ освидетельствования, ремонта и формирования колесных пар, включая вибродиагностику подшипников кассетного типа, производятся в вагоноремонтных организациях, имеющих оборудование, оснастку, приспособления, средства измерения и контролянеобходимые для проведения указанных работ.

1.9 Средства измерения и средствадопускового контроляподлежат

РД 32 ЦВ 131-2012

периодической поверке и калибровке в соответствии с действующими нормативными документами.

РД 32 ЦВ 131-2012

соответствующими стандартами и техническими условиями.

2.4 Основные размеры колесных пар РВ2Ш-957-Г, изготовленных из новых элементов представлены в таблице 2.1.

Таблица 2.1

| Основные размеры

| Значение, мм

|

| Расстояние между внутренними боковыми поверхностями ободьев колес в одной колесной паре

|

|

| Разность расстояний между внутренними боковыми поверхностями ободьев колес, не более

| 1,5

|

| Разность диаметров коле по кругу катания (Д) в одной колесной паре, не более

| 1,0

|

| Разность расстояний от торцов предподступичных частей оси до внутренних боковых поверхностей ободьев колесc одной стороны и другой сторон колесной пары не более

| 3,0

|

| Отклонение от соосности кругов катания относительно оси базовой поверхности, не более

| 1,0

|

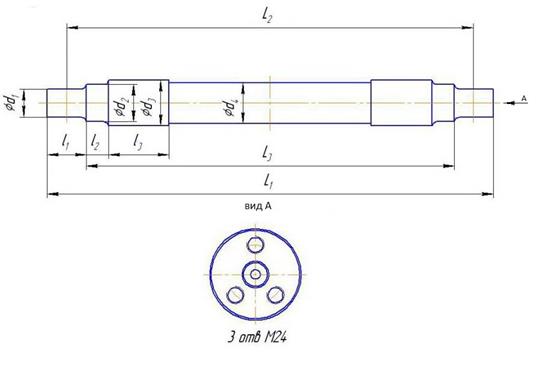

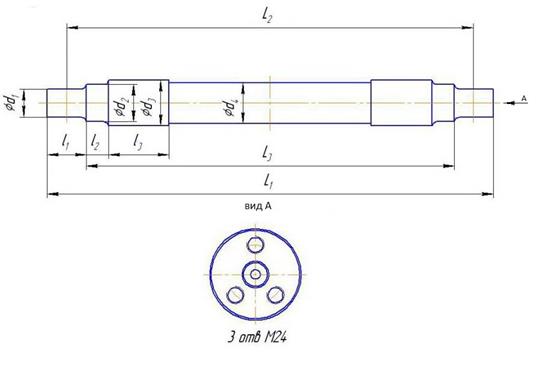

2.5 Ось типа РВ2Ш (рисунок 2) изготавливается по конструкторской документации, утвержденной в установленном порядке и по ГОСТ 31334. Основные размеры новых осей приведены в таблице 2.2.

На торцах оси должны быть три резьбовых отверстия М24, а также центровые отверстия для установки на станок (рисунок 3).

Рисунок2- Чистовая ось типа РВ2Ш.

РД 32 ЦВ 131-2012

Таблица 2.2

| d1

| d2

| d3

| d4

| l1

| l2

| l3

| L1

| L2

| L3

|

|

|

|

| 210

|

| min 250

|

|

|

|

1) допускается предельное отклонение

* - размеры, обеспечиваемые инструментом

Рисунок3 - Центровое отверстие на торцах оси.

2.6 Цельнокатаное колесо с криволинейной формой диска (рисунок4) изготавливается по ГОСТ 10791 из марки стали Т (или по техническим условиям, утвержденным в установленном порядке). Основные размеры колес приведены в таблице 2.3.

Рисунок 4- Колесо цельнокатаное с криволинейной формой диска

РД 32 ЦВ 131-2012

Таблица 2.3

* - размер для справок

** - для ремонтных целей допускается  мм.

мм.

2.7 Обработанный обод цельнокатаного колеса, а также шаблон для проверки должны иметь профиль поверхности катания, установленный

ГОСТ 10791(рисунок5).

Допускается обрабатывать поверхность катания ободов колес в соответствии с профилем приведенным на рисунке 6, при этом контроль обработки поверхности производится соответствующими максимальными шаблонами.

Допускается обрабатывать поверхность катания ободов колес в соответствии с профилем приведенным на рисунке 6, при этом контроль обработки поверхности производится соответствующими максимальными шаблонами.

Рисунок5- Профиль поверхности катания обработанного колеса с исходной толщиной гребня 33, мм по ГОСТ 10791 и максимальный шаблон его проверки.

Рисунок5- Профиль поверхности катания обработанного колеса с исходной толщиной гребня 33, мм по ГОСТ 10791 и максимальный шаблон его проверки.

Рисунок 6- Профиль поверхности катания обработанного колеса после ремонта с исходной толщиной гребня 30,0 мм и максимальный шаблон его проверки.

РД 32 ЦВ 131-2012

2.8 Подшипники кассетного типа представляют собой двухрядные конические подшипники, отрегулированные по зазорам, заправленные смазкой и имеющие встроенные уплотнения, предотвращающиеот проникновения внутрьподшипниковводы, пыли, грязи и т.п. Подшипникив габаритах150х250х160 мм запрессовываются на шейку оси колесной пары РВ2Ш-957-Г методом холодной запрессовки.

Крепление подшипника на оси колесной пары осуществляется при помощи шайбы торцевой (тарельчатой), трех болтов М24. Основные размеры подшипников кассетного типа приведены в таблице 2.4.

Таблица 2.4

| d, мм

| D, мм

| C, мм

| d1, мм

|

| 150

| 250

| 160

| 185

|

1 -кольцо упорное, 2 – кольцо компенсационное; 3 – уплотнение;4 – подшипник кассетного типа; 5 – шайба торцевая (тарельчатая); 6 – защитная пробка; 7 – болт М24;

8 - шайба стопорная

Рисунок 7 - Подшипник кассетного типа в габаритах 150х250х160 мм.

РД 32 ЦВ 131-2012

2) при восстановлении профиля поверхности катания (обточке).

3.1.2 При обыкновенном освидетельствовании колесных пар осуществляют:

1) предварительный осмотр колесных пар до очистки с целью лучшего выявления ослабления или сдвига ступиц колес на оси и трещин в элементах;

2) очистку от грязи и смазки;

3) неразрушающий контроль элементов колесных пар (цельнокатаное колесо и ось) в соответствии с таблицей 12.1 настоящего РД;

4)контроль геометрических параметров и величин износов элементов колесных пар на соответствие нормам, установленным в приложении В;

5) вибродиагностический контроль буксовых узлов;

6) восстановление профиля поверхности катания колеса (обточка) при необходимости.

РД 32 ЦВ 131-2012

проката производится измерением его в сечении с максимальнымизносоми скаждой стороны от этого сечения на расстояния до 500мм);

- ползуна – глубиной 3,0 мм и более;

- навара – высотой 2,0 мм и более;

13) при смене элементов колесных пар;

14) при нарушении требований сварочных работ, проводимых на кузове вагона или тележки;

15) при ослаблении затяжки крепления болтов торцевого крепления.

3.2.2 При полном освидетельствовании колесных пар производят:

1) предварительный осмотр до очистки для выявления ослабления или сдвига ступицы колеса на оси и трещин элементов;

2) очистку, обмывку от грязи, смазки и отслоившейся краски;

3) демонтаж и монтаж подшипников кассетного типа при необходимости, в зависимости от срока службы подшипников кассетного типа;

Примечание - Запрещается производить разборку и ремонт подшипников кассетного типа в условиях ремонтного предприятия. После демонтажа подшипники направляются в сервисные центры заводов-изготовителей подшипников кассетного типа.

4) обточка колесных пар (восстановление профиля катания колес) при необходимости;

Примечание - Количество обточек колесных пар с подшипниками кассетного типа не регламентируется в течение гарантийного межремонтного срока на подшипники.

5) неразрушающий контроль элементов оси и колеса в соответствии с таблицей 12.1 настоящего РД;

6)вибродиагностику подшипников кассетного типа. Результаты контроля заносятся в журнал формы ВУ-90 в графу примечание;

6) контроль геометрических параметров и величин износов элементов колесных пар на соответствие нормам, установленным в приложенииВ;

7) при неисправности одного буксового узла колесной пары в обязательном порядке производится демонтаж второго буксового узла.

3.2.3 При проведении полного освидетельствования наносят знаки и клейма на торце оси с левой стороны колесной пары и на шайбе стопорной с левой стороны колесной пары, устанавливаемой под болты торцевого крепления.

Требования к колесным парам при выпуске вагонов из ремонта

4.1 Размеры элементов колесных пар при выпуске вагонов из ремонта должны соответствовать нормам, установленным в Приложении Г.

4.2 При выпуске вагонов из всех видов ремонта запрещается подкатывать под вагоны:

РД 32 ЦВ 131-2012

- с разницей диаметров по кругу катания в одной тележке вагона

более 20 мм;

- с разницей диаметров колес у двух тележек более 40 мм.

Требования к колесным парам и их элементам при ремонте

5.1 В зависимости от объема выполняемых работ установлены следующие виды ремонта колесных пар:

- без смены элементов;

- со сменой элементов.

5.2 Ремонт колесных пар без смены элементов проводится при необходимости выполнения следующих работ:

1) обточки поверхности катания цельнокатаных колес;

2) обточки, зачистки и накатки шеек осей.

5.3 Ремонт со сменой элементов проводится колесным парам:

1) при необходимости смены одного или двух цельнокатаных колес, а также оси;

2) при наличии сдвига колес;

3) при ослаблении прессовой посадки на оси одного или двух колес;

4) при наличии несоответствия расстояний между внутренними гранями ободов колес установленным размерам;

5) при наличии разницы расстояний между торцами оси и внутренними гранями ободов колес с одной стороны и другой стороны колесной пары более допускаемых размеров.

5.4 При ремонте колесных пар со сменой элементов разрешается заменять неисправные или неудовлетворяющие установленным размерам элементы как новыми, так и старогодными.

5.5 Браковка элементов колесных пар РВ2Ш-957-Г и устранение неисправностей в них производится аналогично колесным парам РУ1Ш-957-Г и в соответствии с Классификатором неисправностей колесных пар (п. 26приложения А) (на время проведения подконтрольной эксплуатации и набора данных по эксплуатации колесных пар РВ2Ш-957-Г).

5.6 Новые элементы колесных пар должны соответствовать конструкторской документации и установленным на нихстандартами могут бытьиспользованы при ремонте только после проверки наличия на них паспортов качества, сертификатов соответствия, а также установленных на них клейм и знаков маркировки.

5.7 Запрещается использовать элементы колесных пар с неясной или поврежденной маркировкой.

РД 32 ЦВ 131-2012

5.8 Посадка цельнокатаных колес на оси должна быть прессовой. При прессовой посадке колес на оси может быть использована как система вала, так и система отверстий.

5.9 При ремонте колесных пар упрочнению накаткой роликами подвергается подступичная часть оси. Накатку следует производить в соответствии с требованиями Технологической инструкции по накатке осей,

(п. 22приложения А).

5.10 Шероховатость поверхностей при обработке на станках

элементов колесных пар должна быть не ниже значений, указанных

в таблице 5.1.

Шероховатость поверхности элементов колесных пар должна проверяться с помощью специальных приборов или эталонов образцов шероховатости.

Таблица 5.1

| №п/п

| Наименование элементов и частей колесных пар

| Значения шероховатости,

мкм, не более

|

|

Оси

| 1

| Поверхность шейки (включая галтели):

- до упрочнения накатыванием роликами

- после упрочнения накатыванием роликами

|

Rz20

Ra1,25

|

| 2

| Предподступичная часть:

- до упрочнения накатыванием роликами

- после упрочнения накатыванием роликами

|

Rz20

Ra1,25

|

| 3

| Подступичная часть:

- до упрочнения накатыванием роликами

- после упрочнения накатыванием роликами

|

Rz20

Ra1,25

|

| 4

| Заходной конус подступичной части:

- до упрочнения накатыванием роликами

- после упрочнения накатыванием роликами

|

Rz20

Ra1,25

|

| 5

| Поверхность торца

| Rz20

|

| 6

| Средняя часть:

- до упрочнения накатыванием роликами

- после упрочнения накатыванием роликами

|

Rz20

Ra2,5

|

|

Колеса

|

| 1

| Отверстие ступицы после расточки перед прессовой посадкой колес на ось

| Rz20 (допускается

20≤Rz≤30)

|

| 2

| Внутренний и наружный торец ступицы, внутренняя боковая поверхность обода, поверхность катания колес, наружная фаска поверхности катания, гребень

| Rz80

|

РД 32 ЦВ 131-2012

РД 32 ЦВ 131-2012

для удаления следов коррозии, наминов, рисок и других дефектов, выявленных после распрессовки колесных пар, подступичные части осей должны обтачиваться с последующим упрочняющим накатыванием роликами в соответствии Технологической инструкцией по накатке осей, указанной

в п. 22приложения А.

7.1.2 Размеры подступичных частей осей после механической обработки должны соответствовать приложению В и таблицы 4.1.

7.1.3 При ремонте колесных пар со сменой элементов подступичные части новых осей разрешается обтачивать до большего диаметра, чем предусмотрено таблицей 2.2, при условии соблюдения допускаемой толщины стенки ступицы колеса.

7.1.4 Разница в диаметрах подступичных частей с одной и другой стороны старогодной оси не регламентируется.

7.1.5 Подступичные части осей после обработки должны быть цилиндрическими без вмятин и забоин по всей длине. Отклонения, возникающие при обработке, не должны превышать требований, указанных в приложении В.

7.1.6 Для плавного захода оси в ступицу при запрессовке на подступичной части оси должен быть выполнен заходной конус с разностью диаметров не более 1 мм и длиной от 7 до 15 мм, с последующей накаткой в соответствии с Технологической инструкцией по накатке осей (п. 23 приложения А).

7.1.7 После окончательной обработки перед запрессовкой подступичные части новых и старогодных осей должны быть подвергнуты магнитопорошковому контролю.

РД 32 ЦВ 131-2012

7.2.3 В процессе обточки шеек и предподступичных частей старогодных осей разница диаметров и длин шеек у одной колесной пары не регламентируется.

7.2.4 Размеры шеек и предподступичных частей осей после ремонта, а также допускаемые отклонения должны соответствовать размерам, приведенным в приложенииГ.

7.2.5 Оси колесных пардолжны быть подвергнуты магнитопорошковому контролю в соответствии с 12 разделом настоящего РД.

РД 32 ЦВ 131-2012

8.2 Перед установкой колесной пары с подшипниками кассетного типа на колесотокарныестанки, производится удаление резиновой защитной пробки из центрового отверстия шайбы тарельчатой. После проведения обработки защитная пробка устанавливается на место.

8.3 В целях увеличения срока службы старогодных цельнокатаных колес разрешается:

8.3.1 Оставлять черновины на следующих обточенных частях:

1) на гребне глубиной не более 2 мм, расположенных от вершины гребня в пределах от 10 до 18мм;

2) на поверхности катания глубиной до 0,5 мм;

3) на внутренней боковой поверхности глубиной не более 1 мм при условии,что расстояние между указанными поверхностями цельнокатаных колес в местахнахождения черновин не выходит из допускаемых пределов.

8.3.2 Устранять круговой наплыв металла, а также местный откол кругового наплыва (без трещин, идущих вглубь обода), восстановлением фаски на колесотокарном станке без обточки всей поверхности.

8.4 При обточке поверхности катания фаска наружной боковой поверхности обода колеса должна начинаться на расстоянии 12 мм от внутренней боковой поверхности и выполняться под углом 45°.

Контроль проведения обточки колес производится максимальным шаблоном, плотно прижатым к внутренней боковой поверхности обода к поверхности катания колеса или гребня. Величину отклонений рабочей поверхности катания и гребня от номинальной величины (величина зазора) контролируют при помощи щупов. Отклонение профиля обода колеса от номинальной формой по высоте гребня должно быть не более 1,0 мм, а по поверхности катания, гребня и внутренней боковой поверхности обода колеса – не более 0,5 мм.

РД 32 ЦВ 131-2012

9.2 Скорость движения плунжера гидравлического пресса при запрессовке должна быть не выше 3 мм/с.

9.3 Масштаб записи диаграммы запрессовки по длине должен быть не менее 1:2, а 1 мм диаграммы по высоте должен соответствовать усилию не более 24,5 (кН 2,5 тс).

9.4 Прессуемые элементы колесных пар (цельнокатаные колеса и оси) должны иметь одинаковую температуру; допускается разница не более 10°С при условии превышения температуры колеса над температурой оси.

9.5 Перед запрессовкой элементы колесных пар проверяют и подбирают по размерам. Посадочные поверхности ступиц колес и подступичные части осей должны быть тщательно очищены, насухо протерты и покрыты ровным слоем натуральной олифы по ГОСТ 7931 или другого термообработанного растительного масла (льняное по ГОСТ 5791, конопляное по ГОСТ 8989 или подсолнечное по ГОСТ Р 52465). При термообработке масло следует нагреть до температуры 140-150 °С. Выдержать при этой температуре от 2 до3 часов, а затем после охлаждения дать отстояться не менее 48 часов. Осадок масла не должен использоваться при запрессовке.

9.6 Качество запрессовки контролируется по индикаторной диаграмме.

К основным контролируемым параметрам диаграммы запрессовки относятся:

а) величина конечных усилий Рзк;

б) длина сопряжения;

в) форма кривой.

9.7 Величина конечных усилий запрессовки на каждые 100 мм диаметра подступичной части оси должна быть в пределах 382,6-569,0кН (39-58тс) при шероховатости поверхности отверстий ступиц колеса Rz≤20 мкм или

421,8-569,0 кН (43—58 тс) при шероховатости поверхности ступицы колеса

20<Rz≤30 мкм.Значение натягов колес на оси должно быть от 0,10 до 0,25мм.

9.8 На основании нормы, приведенной в п. 9.7, на каждом предприятии (ВКМ, ВЧДР и ВРЗ) необходимо составить таблицу усилий запрессовки в килограмм-силах на квадратный сантиметр (кгс/см2) и тонно-силах (тс) дляразличныхдиаметров подступичных частей осей (через 1 мм) с учетом переводного коэффициента пресса из кгс/см2 в тс. При составлении таблицы результаты подсчета округляют до целых значений 100 кПа (1,0кгс/см2) в сторону повышения для нижнего и верхнего пределов.

Указанная таблица должна быть утверждена руководством вагоноремонтных компаний или главным инженеромзавода. Если самопишущий прибор регистрирует усилие запрессовки, таблица перевода

РД 32 ЦВ 131-2012

не составляется.

9.9 По форме нормальная диаграмма запрессовки должна иметь плавно нарастающую кривую по всей длине с начала до конца (рисунок 8).

9.10 Минимально допустимая длина сопряжения, определяемая по диаграмме запрессовки (рисунок 8), должна быть не менее L=145i мм; где

i- передаточное число индикатора (масштаб диаграммы по длине).

Рисунок 8 - Нормальная диаграмма запрессовки

9.11 В случае если при запрессовке колеса на ось будет получена неудовлетворительная по форме и длине сопряжения диаграмма или конечноеусилие запрессовки не будет соответствовать установленной в п. 9.7 норме, прессовое соединение бракуется и подлежит распрессовке.

9.12 Распрессованное колесо разрешается повторно насаживать на тот же или другой распрессованый конец оси или другую распрессованную ось без дополнительной механической обработки оси при условии, что на посадочных поверхностях подступичной части оси и отверстия ступицы задиры отсутствуют.

Не разрешается более двух раз перепрессовывать колесо на один и тот же конец оси без дополнительной механической обработки одной из сопрягаемых поверхностей.

При перепрессовках конечное усилие должно соответствовать п. 9.7 с увеличением нижнего предела на 15%.

Примечания

1 Запрещается повторно перепрессовывать соединения, диаграммы которых имели резкие колебания давления (рисунке 9).

2 На подступичной части оси после распрессовки допускаются продольные риски глубиной

не более 0,03 мм.

3 Колесо или ось, подвергшиеся запрессовке и перепрессовке, разрешается использовать без дополнительной механической обработки для установки на новые конец оси или колесо. При этом конечные усилия запрессовки по п.9.7.

РД 32 ЦВ 131-2012

Рисунок 9 - Диаграмма запрессовки с резкими колебаниями давления

9.13 Для удаления забоин, вмятин, рисок и других дефектов, выявленных перед формированием или после распрессовки колесной пары, подступичные части осей допускается подвергать дополнительной механической обработке и повторному упрочнению накатыванием роликами. При этом повторное дефектоскопирование не производится.

9.14 На бланке диаграммы, кроме кривой изменения давления, должны быть записаны следующие данные: дата запрессовки, тип колесной пары, номер оси, диаметры подступичной части оси и отверстия ступицы колеса (с точностью до 0,01 мм), длина ступицы колеса, величина натяга, конечное усилие запрессовки в кило-ньютонах (тонно-сил), номер цельнокатаного колеса, год изготовления и условный номер завода-изготовителя колеса, сторона колесной пары (правая или левая). Допускается на бланке диаграммы указывать расстояние между внутренними гранямиколес, диаметрколес по кругу катания, номер плавки колеса.

На каждой диаграмме забракованного прессового соединения делается пометка «брак» с указанием причины.

9.15 Диаграммы годных прессовых соединений после формирования колесных пар хранятся в течение 15 лет. При этом к диаграммам годных прессовых соединений, полученным при перепрессовках элементов колесной пары,должны быть подшиты(подклеены) диаграммы забракованных прессовых соединений, полученные при предыдущих напрессовках этих элементов.

9.16 Величина конечных усилий Рзк на диаграмме запрессовки (рис. 8) определяетсяуровнемточкикривой,соответствующейконцу запрессовки (рисунок 10. а, 10. б) при расположении диаграммы выше(рисунок10. в) или ниже (рисунок10. г) нулевой линии 0-0, а также при перекосе (рисунок10. д) запрессовка не бракуется, а конечныеусилия должны определяться уровнем

РД 32 ЦВ 131-2012

точки диаграммы, соответствующей концу запрессовки сучетом величины смещения нулевой линии. При обнаружении смещенных диаграмм запрессовки должны быть приняты меры для ликвидации смещения.

Не подлежат браковке диаграммы, имеющие вначале запись холостого хода плунжера пресса (рисунок10 е). Величину конечных запрессовочных усилий в этом случае необходимо определять уровнем точки кривой, соответствующей концу процесса запрессовки, с уменьшением на величину давления холостого хода.

Примечание - Допускается вносить исправления на бланке диаграммы при нечеткой записи данных запрессовки, номера оси и колес путем перечеркивания с подписью ответственных лиц.

9.17 Длина сопряжения L на диаграмме запрессовки (п. 9.10) определяется размером абсцисс активной ветви, т.е. расстоянием от начала ее подъема до точки перехода в горизонтальный или наклонный участок в конце (рисунок 11). При отсутствии горизонтального или наклонного участка в конце длина сопряжения равна длине диаграммы.

9.18 Порядок определения качества (пригодности) прессовых соединений, диаграммы которых имеют отклонения от нормальной формы (п.п. 9.6, 9.7) указаны в таблице 9.1.

9.18 Порядок определения качества (пригодности) прессовых соединений, диаграммы которых имеют отклонения от нормальной формы (п.п. 9.6, 9.7) указаны в таблице 9.1.

Рисунок 10 - Определение величин конечных усилий Рзк на диаграммах запрессовки

РД 32 ЦВ 131-2012

Рисунок 11- Определение длины сопряжения на диаграмме запрессовке.

Таблица 9.1

| Вид отклонений диаграммы запрессовки от нормальной формы

| Причина возникновения

| Оценка качества (пригодности) прессового соединения

|

| 1 Резкие колебания давления в любой части диаграммы (рисунок9).

| Наличие на посадочной поверхности отверстия ступицы или подступичной части оси резко выраженных неровностей.

| Подлежит браковке, перепрессовка не допускается.

|

| 2 Плавные колебания давления на длине сопряжения (рисунок 12).

| Наличие на посадочной поверхности отверстия ступицы или подступичной части оси более длинных неровностей, чем в предыдущем пункте.

| а) при постоянном повышении запрессовочного давления  , ,  , ,  , ,  ,т.е. когда каждое последующее значение выше предыдущего (рисунок12а), соединение браковке не подлежит;

б) при наличии падения давления,т.е. когда последующее значение ниже предыдущего (рисунок12б), соединение подлежит браковке;

в) при наличии горизонтальных прямых (рисунок12в), длиной превышающей допустимые вели-чины, соединение подлежит браковке. Допускается при масш-табе 1:2 иметь на диаграмме одну горизонтальную прямую длиной неболее 5 мм или несколько прямыхсуммарной длиной не более 5 мм. При другом масштабе записи должен быть сделан пересчет допускаемой длины горизонтальной прямой.1)2) ,т.е. когда каждое последующее значение выше предыдущего (рисунок12а), соединение браковке не подлежит;

б) при наличии падения давления,т.е. когда последующее значение ниже предыдущего (рисунок12б), соединение подлежит браковке;

в) при наличии горизонтальных прямых (рисунок12в), длиной превышающей допустимые вели-чины, соединение подлежит браковке. Допускается при масш-табе 1:2 иметь на диаграмме одну горизонтальную прямую длиной неболее 5 мм или несколько прямыхсуммарной длиной не более 5 мм. При другом масштабе записи должен быть сделан пересчет допускаемой длины горизонтальной прямой.1)2)

|

3 Скачок давления в конце линии запрес-совки на диаграмме (рисунок 13). 3 Скачок давления в конце линии запрес-совки на диаграмме (рисунок 13).

| Замедленное прекращение поступления масла в цилиндр пресса при окончании процесса запрессовки.

| Соединение браковке не подлежит. Величина конечного усилия определяется уровнем точки кривой, расположенной перед скачком.

|

|

РД 32 ЦВ 131-2012

| 4 Резкий скачок давления в начале линии запрессовки на диаграмме (рисунок 14).

| Неправильное выполнение запрессовочного конуса на подступичной части или скругления радиусом 5 мм

кромки отверстия со стороны внутреннего торца ступицы колеса.

| Прессовое соединение подлежит браковке, если направление линии запрессовки отклоняется от напра-вления линии конца запрессовки менее чем на 5° в сторону диаграммы (рисунок 14). Не подлежат браковке соединения, у которых величина резкого скачка давления в начале диаграммы составляет 20 кН (2,0 тс) и менее.

|

| 5 Вогнутость кривой линии запрессовки на диаграмме (рисунок 15).

| Наличие попутных неро-вностей на посадочных поверхностях оси и колеса.

| Соединение не подлежит браковке, если вся кривая располагается выше прямой, соединяющей начальную точку диаграммы с точкой, расположенной на расстоянии, равном длине сопряжения (рисунок 15 а) и указывающей на данной диаграмме минимально допускаемое запрес-совочное давление Рзкmin для данного диаметра подступичной части оси. Не подлежат браковке также соединения, у которых часть кривой диаграммы на расстоянии не более 15 мм от начала (при масштабе записи 1:2) располагается ниже указанной прямой. При несоблюдении указанных условий соединение подлежит браковке (рисунок 15б).

|

| 6 Циклические коле-бания давления, или так называемый "стук" (рисунок 16).

| Разжижение масла приме-няемого для смазывания посадочных поверхностей и др.

| Подлежит браковке.

|

7 Местная вогнутость линии давления в пер-вой половине диагра-ммы (рисунок 17). 7 Местная вогнутость линии давления в пер-вой половине диагра-ммы (рисунок 17).

| Перекос ступицы колеса относительно подступичной части оси при запрессовке.

| а) при наличии падения давления, т.е. когда последующее значение усилия запрессовки ниже предыдущего (рисунок 17а), подлежит браковке;

б) при отсутствии падения давления оценка качества запрессовки производится так же, как в п.5: не подлежит браковке (рисунок 17б) или подлежит браковке (рисунок17в).

|

|

РД 32 ЦВ 131-2012

|

| 8 Горизонтальная (рисунок 18а) или наклонная (рисунок 18б) линия в конце диаграммы.

| Наличие впадин на поса-дочных поверхностях с наружной стороны ступицы колеса или с внутренней стороны подступичной части оси.

| Соединение подлежит браковке, если длина сопряжения на диаграмме менее установленной.

|

1) при оценке длине сопряжения таких диаграмм измерения длина должна быть уменьшена на величину горизонтальной прямой или их суммы

2) горизонтальные участки на диаграмме длиной менее 1 мм при масштабе записи 1:2 не учитываются.

Рисунок 12 - Диаграммы запрессовки с плавными колебаниями давления.

Рисунок 13- Диаграмма со скачком давления в конце запрессовки.

РД 32 ЦВ 131-2012

Рисунок 14- Диаграмма с резким скачком давления в начале запрессовке.

Рисунок 15- Диаграммы с вогнутой кривой.

Рисунок 16- Диаграмма с колебаниями давлений запрессовки.

Р

Р

II

II

мм.

мм.

Допускается обрабатывать поверхность катания ободов колес в соответствии с профилем приведенным на рисунке 6, при этом контроль обработки поверхности производится соответствующими максимальными шаблонами.

Допускается обрабатывать поверхность катания ободов колес в соответствии с профилем приведенным на рисунке 6, при этом контроль обработки поверхности производится соответствующими максимальными шаблонами.

Рисунок5- Профиль поверхности катания обработанного колеса с исходной толщиной гребня 33, мм по ГОСТ 10791 и максимальный шаблон его проверки.

Рисунок5- Профиль поверхности катания обработанного колеса с исходной толщиной гребня 33, мм по ГОСТ 10791 и максимальный шаблон его проверки.

9.18 Порядок определения качества (пригодности) прессовых соединений, диаграммы которых имеют отклонения от нормальной формы (п.п. 9.6, 9.7) указаны в таблице 9.1.

9.18 Порядок определения качества (пригодности) прессовых соединений, диаграммы которых имеют отклонения от нормальной формы (п.п. 9.6, 9.7) указаны в таблице 9.1.

,

,  ,

,  ,

,  ,т.е. когда каждое последующее значение выше предыдущего (рисунок12а), соединение браковке не подлежит;

б) при наличии падения давления,т.е. когда последующее значение ниже предыдущего (рисунок12б), соединение подлежит браковке;

в) при наличии горизонтальных прямых (рисунок12в), длиной превышающей допустимые вели-чины, соединение подлежит браковке. Допускается при масш-табе 1:2 иметь на диаграмме одну горизонтальную прямую длиной неболее 5 мм или несколько прямыхсуммарной длиной не более 5 мм. При другом масштабе записи должен быть сделан пересчет допускаемой длины горизонтальной прямой.1)2)

,т.е. когда каждое последующее значение выше предыдущего (рисунок12а), соединение браковке не подлежит;

б) при наличии падения давления,т.е. когда последующее значение ниже предыдущего (рисунок12б), соединение подлежит браковке;

в) при наличии горизонтальных прямых (рисунок12в), длиной превышающей допустимые вели-чины, соединение подлежит браковке. Допускается при масш-табе 1:2 иметь на диаграмме одну горизонтальную прямую длиной неболее 5 мм или несколько прямыхсуммарной длиной не более 5 мм. При другом масштабе записи должен быть сделан пересчет допускаемой длины горизонтальной прямой.1)2)

3 Скачок давления в конце линии запрес-совки на диаграмме (рисунок 13).

3 Скачок давления в конце линии запрес-совки на диаграмме (рисунок 13).

7 Местная вогнутость линии давления в пер-вой половине диагра-ммы (рисунок 17).

7 Местная вогнутость линии давления в пер-вой половине диагра-ммы (рисунок 17).

Р

Р