Механическое оборудование

Рама тележки

НАЗНАЧЕНИЕ:

НАЗНАЧЕНИЕ:

ü Объединяет все узлы и детали тележки.

ü Служит для передачи части веса от кузова на колесные пары через рессорное подвешивание.

ü Передает продольные тяговые и тормозные усилия, боковые и вертикальные усилия пути от колесных пар на раму кузова.

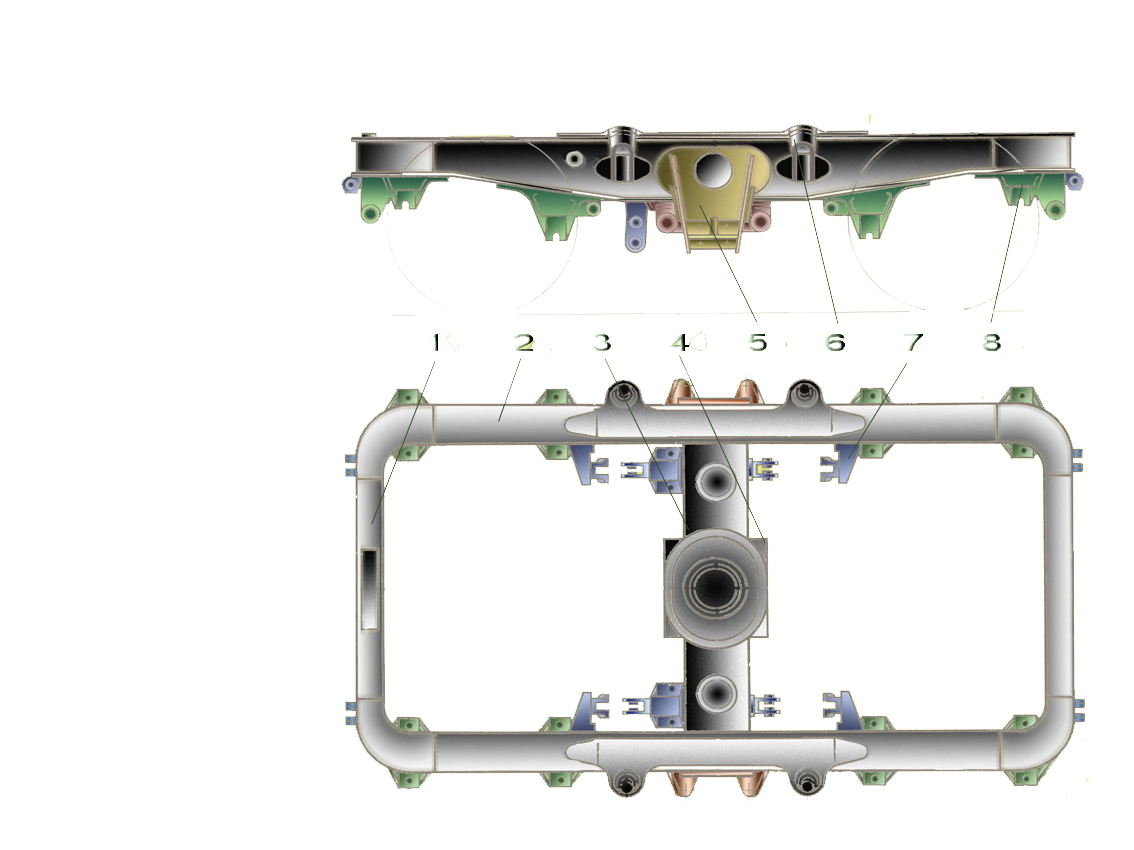

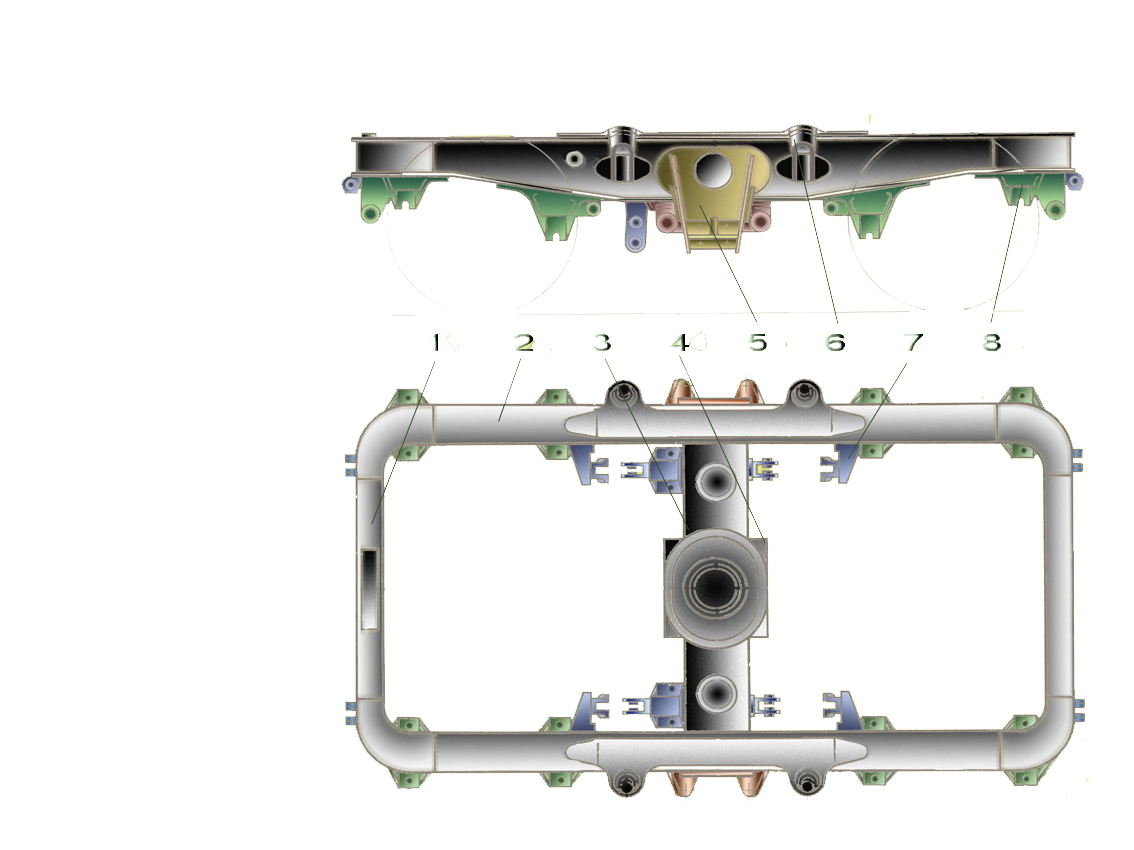

УСТРОЙСТВО ВЛ-80 с: рама тележки сварная, состоит из 2-х боковин 2, соединенных по концам концевыми балками 1, а в средней части шкворневым брусом (балкой) 3.

Боковина прямоугольной формы, имеет разное сечение по длине, состоит из двух горизонтальных и 2-х вертикальных листов. В нижний лист боковины вварены 2-е пары буксовых кронштейнов: большой и малый 3; по обе стороны от которых находятся кронштейны для подвески стоек рессорного подвешивания. В средней части боковин имеются круглые отверстия для приварки шкворневой балки. На внутреннем вертикальном листе боковин имеются кронштейны 7 для крепления ТРП, а на наружном листе – кронштейны 5 для установки гидрогасителей колебаний кузова. К верхнему и боковому листу приварены 2 кронштейна 6 с отверстиями для стержня люлечного подвешивания. На верхнем листе боковины приварены усиливающие накладки.

Шкворневая балка 3 литая, в средней части имеется овальное отверстие для шкворня, снизу приварена коробка для установки шкворневой связи 4, с поперечных сторон у которой по 2 проушины с отверстиями для валика стойки маятника и подвески ТЭД. По обе стороны снизу у шкворневой балки приварены площадки для ТЦ и кронштейны для подвески рычагов ручного тормоза. На концах балки имеются плоские фланцы и круглые цапфы, которые вставляются в отверстия боковин и привариваются по периметру.

Шкворневая балка 3 литая, в средней части имеется овальное отверстие для шкворня, снизу приварена коробка для установки шкворневой связи 4, с поперечных сторон у которой по 2 проушины с отверстиями для валика стойки маятника и подвески ТЭД. По обе стороны снизу у шкворневой балки приварены площадки для ТЦ и кронштейны для подвески рычагов ручного тормоза. На концах балки имеются плоские фланцы и круглые цапфы, которые вставляются в отверстия боковин и привариваются по периметру.

Концевые балки 1 сварные, к ним приварены кронштейны для подвески ТРП. На передней балке сверху имеется накладка под ролик противоразгрузочного устройства.

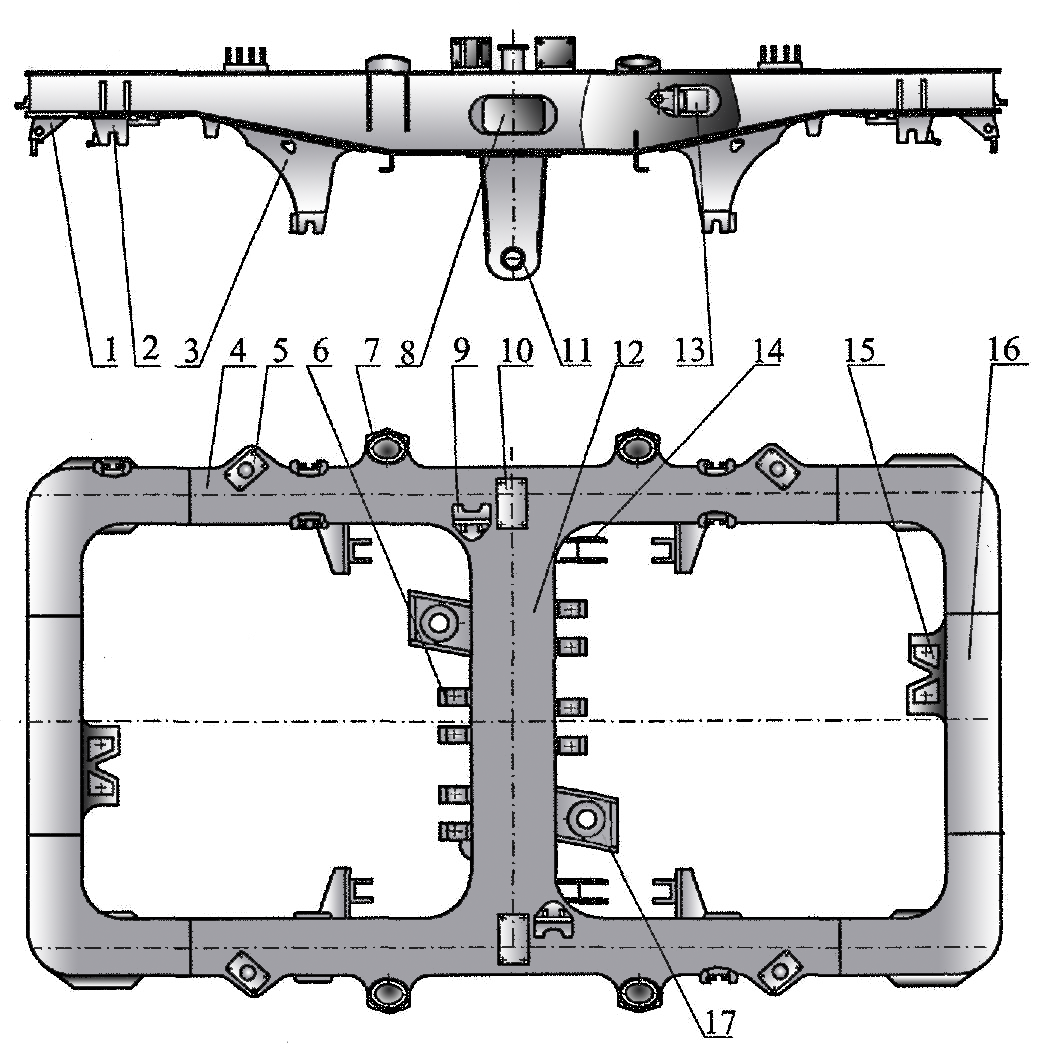

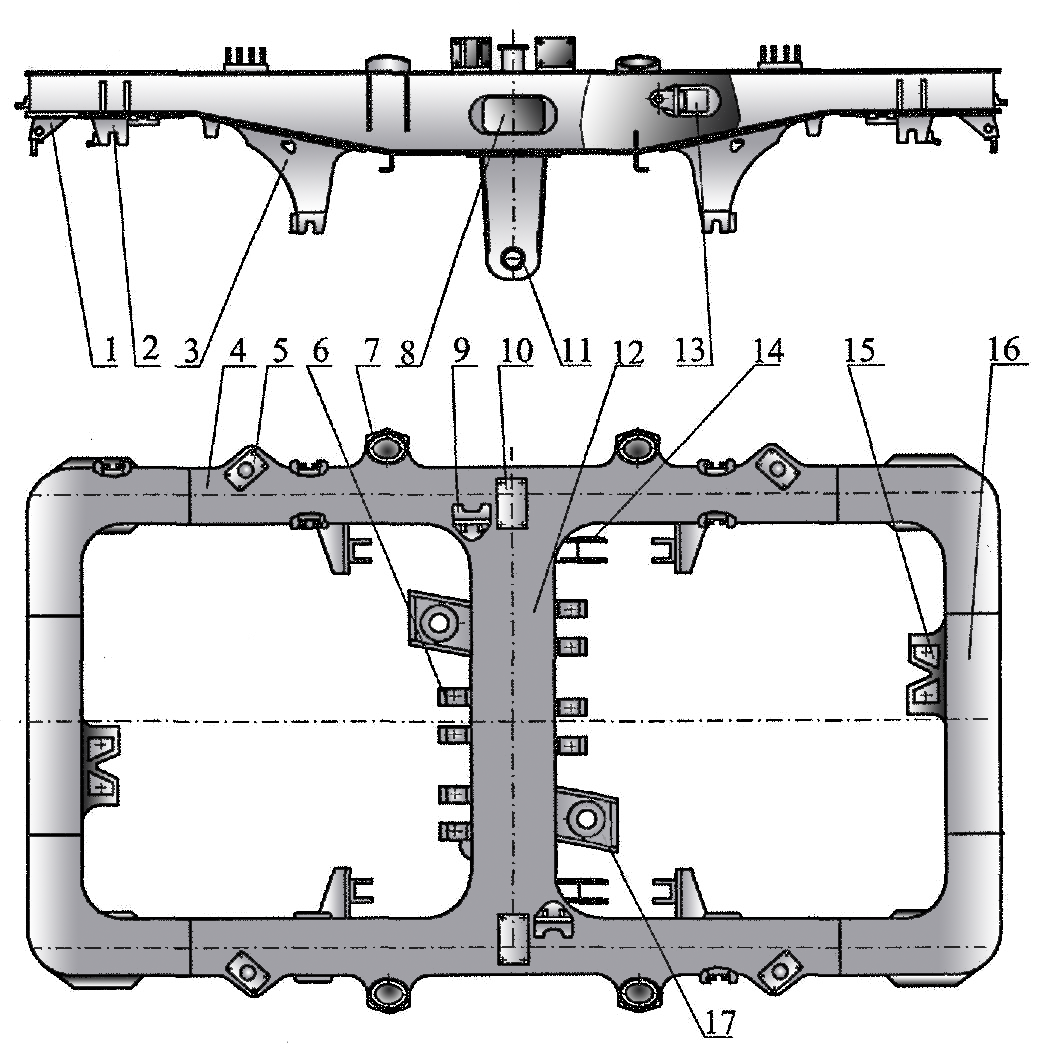

УСТРОЙСТВО ЭП1М: рама крайней тележки ЭП1М также представляет собой цельносварную конструкцию прямоугольной формы в плане, сваренную из двух боковин 4, связанных между собой средней балкой 12 и двумя концевыми балками 16. Боковины и балки коробчатого типа сварены из четырех листов прокатной стали.

Боковина 4 –подобна ВЛ-80с, но на верхних листах крайних тележек установлены опоры 7 люлечного подвешивания, а кронштейны для качающихся опор привариваются на средней тележке. Кронштейны 9 служат для установки на них горизонтальных демпферов, а кронштейны 10 для вертикальных ограничителей кузова. На внешних вертикальных листах боковин приварены накладки 8 - места для контакта с горизонтальными ограничителями кузова. На верхних листах боковин приварены кронштейны 5 для вертикальных демпферов второй ступени.

Средняя балка 12 - вертикальные листы средней балки – литые. Кронштейны для закрепления тяговых двигателей 6 сварены между собой и приварены к вертикальным листам проката. Также к ним привариваются кронштейны 17 под подвеску тяговых редукторов и кронштейны 14 под установку тормозной системы. На раме третьей тележки дополнительно устанавливаются кронштейны под установку балансира привода ручного тормоза тормозной системы. Снизу к балке приварены бобышки под установку тормозных цилиндров и кронштейн 11 для крепления наклонной тяги для передачи продольных усилий вместо шкворня.

Средняя балка 12 - вертикальные листы средней балки – литые. Кронштейны для закрепления тяговых двигателей 6 сварены между собой и приварены к вертикальным листам проката. Также к ним привариваются кронштейны 17 под подвеску тяговых редукторов и кронштейны 14 под установку тормозной системы. На раме третьей тележки дополнительно устанавливаются кронштейны под установку балансира привода ручного тормоза тормозной системы. Снизу к балке приварены бобышки под установку тормозных цилиндров и кронштейн 11 для крепления наклонной тяги для передачи продольных усилий вместо шкворня.

Концевые балки 16 сварные, к ним приварены кронштейны 1 для подвески ТРП и кронштейны 15 для крепления тяговых двигателей. Накладки под ролик ПРУ отсутствуют, так как ПРУ нет.

При сварке рамы нарушается структура металла и увеличивается возможность образования трещин. Для восстановления структуры металла после сварки раму помещают в печь и нагревают до температуры 1 200 ˚С, а затем плавно остужают

Колесная пара

НАЗНАЧЕНИЕ:

ü Служит для передачи веса электровоза на путь.

ü Направляет движение по рельсовой колее.

ü Преобразует вращательное движение в поступательное (сила тяги).

УСТРОЙСТВО ВЛ-80 с: состоит из следующих элементов

- Ось 3.

- Двух колесных центров 4.

- Двух зубчатых колес 2.

- Двух бандажей 1.

- Двух бандажных колец 5.

Ось кованная, после ее механической обработки образуются части: средняя, по обе стороны от которой расположены шейки под МОП, далее идут подступичные части для колесных центров, предподступичные части, шейки для буксовых подшипников и резьба для корончатых гаек. На торце есть центровое углубление, паз для стопорной планки, в котором расположены два резьбовых отверстия для болтов крепления планки. Все части оси разных диаметров имеют плавный переход (галтели). Все части оси шлифуются, а шейки под подшипники букс и подступичные части накатываются роликами для упрочнения поверхностного слоя.

Ось кованная, после ее механической обработки образуются части: средняя, по обе стороны от которой расположены шейки под МОП, далее идут подступичные части для колесных центров, предподступичные части, шейки для буксовых подшипников и резьба для корончатых гаек. На торце есть центровое углубление, паз для стопорной планки, в котором расположены два резьбовых отверстия для болтов крепления планки. Все части оси разных диаметров имеют плавный переход (галтели). Все части оси шлифуются, а шейки под подшипники букс и подступичные части накатываются роликами для упрочнения поверхностного слоя.

Колесный центр двухдискового исполнения, литой, имеет удлиненную ступицу, обод, а между ними двухдисковая часть с овальными отверстиями и перегородками. В ступице имеется центровое и радиальное отверстие закрытое заглушкой для подачи смазки под давлением при распрессовке. Посадочные поверхности ступицы и обода обтачиваются.

Зубчатое колесо литое, имеет удлиненную ступицу и зубчатый венец, на котором 88 косых зубьев. Между венцом и ступицей находится дисковая часть с круглыми отверстиями. На удлиненной ступице снаружи расточено кольцо шириной 4 мм, высотой 10 мм, которое образует лабиринтное уплотнение с кожухом зубчатой передачи. На ступицах имеются внутренние отверстия для подачи смазки при распрессовке.

Зубчатое колесо литое, имеет удлиненную ступицу и зубчатый венец, на котором 88 косых зубьев. Между венцом и ступицей находится дисковая часть с круглыми отверстиями. На удлиненной ступице снаружи расточено кольцо шириной 4 мм, высотой 10 мм, которое образует лабиринтное уплотнение с кожухом зубчатой передачи. На ступицах имеются внутренние отверстия для подачи смазки при распрессовке.

Бандаж литой, в поперечном сечении имеет:

- Внутреннюю поверхность на которой находится бурт и паз для бандажного кольца.

- Внутреннюю вертикальную грань.

- Поверхность катания на которой два уклона – 1/7 и 1/20. Обеспечивают самоцентрирование колесной пары на прямом участке пути и плавное набегание на рамный рельс в пошерстном направлении, а также уменьшают проскальзывание бандажа в кривых участках пути, который катится по внутреннему рельсу.

- Наружная вертикальная грань.

-

Между поверхностью катания и наружной гранью фаска 5х45˚. Обеспечивает плавное набегание на рамный рельс и замедляет процесс уширения бандажа при выдавливании металла с поверхности катания, а значит отодвигает срок обточки.

Между поверхностью катания и наружной гранью фаска 5х45˚. Обеспечивает плавное набегание на рамный рельс и замедляет процесс уширения бандажа при выдавливании металла с поверхности катания, а значит отодвигает срок обточки.

Ширина бандажа 140 мм, круг катания находится на расстоянии 70 мм от внутренней грани. Толщина нового бандажа по кругу катания – 90 мм. Между поверхностью катания и и внутренней гранью находится гребень, его высота 30 мм, на нем имеется уклон, который обеспечивает плавное набегание бандажа на остряк стрелки при противошерстном движении.

Бандажное кольцо может быть целое или составное, то есть сварное, но не более, чем из 3-х частей.

УСТРОЙСТВО ЭП1М: с остоит из следующих элементов:

1.  оси;

оси;

2. двух колесных центров 3;

3. центра зубчатого колеса 6;

4. двух бандажей 1;

5. двух бандажных колец 2.

Ось имеет чати: средняя, шейка под ступицу зубчатого колеса, подступичные части для колесных центров, предподступичные части, шейки для буксовых подшипников и резьба для корончатых гаек. Торцы подобны колесной паре ВЛ-80с.

Колесный центр 3 не имеет удлиненной ступицы для установки зубчатых колес, а в остальном подобный.

Центр зубчатого колеса 6 состоит из удлиненной ступицы для установки на ней подшипников 7 опоры редуктора и диска, к верхней части которого презонными болтами 5 крепится зубчатый венец 4 состоящий из дух половин, образующих шевронные зубъя.

Бандаж и бандажное кольцо аналогичные, как у ВЛ-80с.

Формирование колесных пар

Сборку колесных пар производят, когда подготовлены все ее элементы и обточены поверхности до размеров, которые обеспечивают натяг. Сборку колесной пары производят в следующей последовательности: бандаж нагревают до температуры 250÷300˚С и одевают на обод колесного центра до полного прилегания бурта к ободу, при температуре 200˚С в паз заводят бандажное кольцо, зазор в стыке не более 0,5 мм. Бандажное кольцо зажимают механическим инструментом. После остывания бандаж плотно охватывает обод колесного центра и не проворачивается. Проверяют плотность посадки бандажа обстукиванием поверхности катания молотком – звук звонкий и молоток отскакивает – это признак хорошей посадки, глухой, дребезжащий звук и молоток не отскакивает – признак плохой посадки. Если посадка нормальная, то ставят контрольные метки – на наружной грани бандажа на одной линии, на расстоянии 10 мм от кромки бурта ставят 5-6 точек керном, а напротив, на ободе колесного центра ставят насечку тупым зубилом.

Затем в холодном состоянии с усилием 50÷60 тонн на удлиненную ступицу колесного центра напрессовывают зубчатое колесо, или его надевают в горячем состоянии при температуре 250˚С. При этом после остывания зубчатого колеса производят его контрольную распрессовку при усилии пресса 50 тонн сдвига зубчатого колеса не должно быть.

Колесный центр вместе с бандажом и зубчатым колесом в холодном состоянии напрессовывают на подступичную часть оси и плавно увеличивают усилие запрессовки со снятием диаграммы изменения давления. В конце запрессовки усилие должно достичь 110÷150 тонн.

После сборки производят обточку бандажей по специальному профилю и контролируют абсолютным шаблоном.

Колесную пару принимает приемщик, если она отвечает техническим требованиям и размерам, то на правом торце оси ставят знаки и клейма формирования:

ü Ф – формирование,

ü Номер пункта,

ü Дата, месяц и год,

ü Клеймо приемщика.

Знаки и клейма

Ось – на среднюю часть заготовки оси наносят: номер пункта, дата отливки, номер плавки и порядковый номер оси из этой плавки, клеймо приемки заготовки. Перед механической обработкой эти данные со средней части оси переписывают в специальный журнал, а после механической обработки эти данные переносятся на один из торцов оси, который будет считаться правым. Дополнительно указывается № пункта, где обработали ось и клеймо, которое свидетельствует о правильности перенесенных знаков на обработанную ось.

Ось – на среднюю часть заготовки оси наносят: номер пункта, дата отливки, номер плавки и порядковый номер оси из этой плавки, клеймо приемки заготовки. Перед механической обработкой эти данные со средней части оси переписывают в специальный журнал, а после механической обработки эти данные переносятся на один из торцов оси, который будет считаться правым. Дополнительно указывается № пункта, где обработали ось и клеймо, которое свидетельствует о правильности перенесенных знаков на обработанную ось.

Колесный центр – на ступицу и дисковую часть наносят знаки: № пункта, дата, № плавки, № центра из этой плавки и клеймо приемки.

Зубчатое колесо – на заготовке наносят знаки: № пункта, дата, № плавки, № колеса из этой плавки и клеймо приемки. Перед обработкой данные переписывают в журнал. После обработки все данные наносят на вертикальную грань зубчатого венца и дополнительно номер пункта, где обработали зубчатое колесо.

Зубчатое колесо – на заготовке наносят знаки: № пункта, дата, № плавки, № колеса из этой плавки и клеймо приемки. Перед обработкой данные переписывают в журнал. После обработки все данные наносят на вертикальную грань зубчатого венца и дополнительно номер пункта, где обработали зубчатое колесо.

Бандаж – на наружной грани отливается углубление из цифр: № пункта, дата, марка твердости (римская или арабская цифра 1, 2, 3), № плавки, № бандажа из этой плавки и клеймо приемки. Для равномерного износа колесные пары под электровозом должны иметь одинаковую марку бандажей по твердости.

На колесную пару после формирования и в эксплуатации наносят знаки:

На колесную пару после формирования и в эксплуатации наносят знаки:

Ø После формирования на правый торец – буква «Ф» (формирование), № пункта, дата, клеймо приемки.

Ø При полном освидетельствовании на левый торец оси - № пункта, дата и клеймо приемки.

Ø  При полном освидетельствовании с распрессовкой колесных центров на правый торец – буква «Д» в кружочке (дефектоскопия), № пункта, дата и клеймо приемки.

При полном освидетельствовании с распрессовкой колесных центров на правый торец – буква «Д» в кружочке (дефектоскопия), № пункта, дата и клеймо приемки.

Ø Когда при полном освидетельствовании производят смену бандажей, то ставят знак «СБ» в кружочке, а если перетяжку бандажа, то знак «ПБЛ» или «ПБП» (перетяжка левого или правого бандажа).

Буксовый узел

НАЗНАЧЕНИЕ:

ü Является скользящей опорой на оси колесной пары, через которую передается вес от рамы тележки на колесную пару.

ü Также передает продольные тяговые и тормозные усилия ит колесной пары на раму тележки.

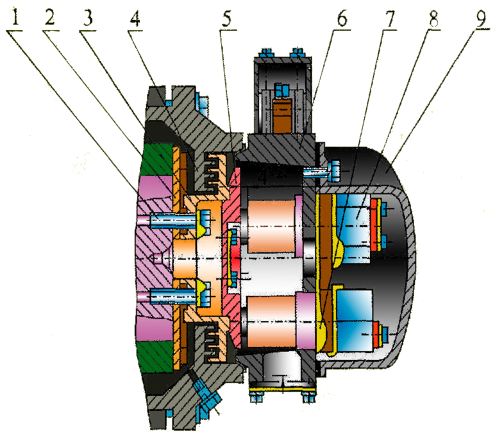

УСТРОЙСТВО ВЛ-80 с: состоит из следующих элементов

- Корпус 2 закрытый крышками

- Двух роликовых подшипников 3

- Двух буксовых поводков 1

Корпус - литой, имеет круглую расточку для установки наружных обойм подшипников, снизу имеет две проушины с отверстиями, в которые запрессованы втулки из марганцовистой стали для установки валика хомута рессоры. С боков корпус имеет по 2 прилива в которых вырезаны трапеции для установки валика поводка и отверстия для болтов крепления валика.

Крышки 1 и 8 крепятся к корпусу буксы болтами, задняя крышка образует лабиринтное уплотнение с кольцом 9, которое напрессовано на предподступичную часть оси. Крышки имеют уплотнения в виде резинового кольца или шнура.

Роликовые подшипники 3 и 6 состоят из: наружной и внутренней обойм, а между ними находятся ролики. Наружная обойма имеет канавку по которой перекатываются ролики и удерживаются от выпадения в сепараторных кольцах (литых или клепанных). Внутренняя обойма у внутреннего подшипника имеет упорный бурт. На внутреннюю обойму наружного подшипника надевается упорное кольцо 11 для ограничения перемещения роликов в поперечном направлении.

Сборка буксы

Внутренние обоймы подшипников одеваются на шейку оси в горячем состоянии +110÷120˚С и разделяются внутренним дистанционным кольцом 4, затем фиксируются упорным кольцом и корончатой гайкой 2. После остывания внутренние обоймы плотно охватывают шейку оси, корончатая гайка и упорное кольцо снимаются. Наружные обоймы подшипников вместе с роликами свободно устанавливаются в корпус буксы и разделяются наружным дистанционным кольцом 5 и надеваются на внутренние обоймы. Затем подшипники снова зажимают упорным кольцом и корончатой гайкой 2, гайка фиксируется стопорной планкой 12 и двумя болтами, которые вворачиваются в ось колесной пары. Наружные обоймы подшипников в корпусе буксы зажимаются буртами крышек 1 и 8.

Поперечный разбег буксы на шейке оси – это суммарный зазор между роликами и буртом внутренней обоймы заднего подшипника и упорным кольцом на обойме переднего подшипника. Должен быть в пределах 0,6÷1 мм. Допускается до 1,5 мм, регулируют шириной наружного дистанционного кольца.

УСТРОЙСТВО ЭП1М: букса отличается лишь корпусом 3, который снизу имеет два тарельчатых прилива для установки на них пружин рессорного подвешивания и кронштейна для гидравлического гасителя колебаний. Приливы валиков поводков 6 находятся на большем расстоянии друг от друга по высоте, чтобы обеспечить установку буксовых пружин 5.

УСТРОЙСТВО ЭП1М: букса отличается лишь корпусом 3, который снизу имеет два тарельчатых прилива для установки на них пружин рессорного подвешивания и кронштейна для гидравлического гасителя колебаний. Приливы валиков поводков 6 находятся на большем расстоянии друг от друга по высоте, чтобы обеспечить установку буксовых пружин 5.

Буксы первой и шестой колесных пар 1 имеют передние крышки 2 с фланцами для установки на каждой колесной паре по одному датчику угла поворота. Передача вращения от оси к датчику угла поворота осуществляется через специальный болт, ввинченный в торец оси и входящий в поводковую вилку на приборах.

Буксы первой и шестой колесных пар 1 имеют передние крышки 2 с фланцами для установки на каждой колесной паре по одному датчику угла поворота. Передача вращения от оси к датчику угла поворота осуществляется через специальный болт, ввинченный в торец оси и входящий в поводковую вилку на приборах.

На второй, третьей, четвертой, пятой колесных парах на торце оси в буксах устанавливаются токоотводящие устройства. На торец оси двумя болтами 1 установлено лабиринтное кольцо 3, к которому крепится диск 5 четырьмя болтами. К специальной передней крышке 4 через изоляционную шайбу крепится литой корпус 6 шестью болтами. В корпусе 6 располагаются три щеткодержателя 8, которые зафиксированы шайбой 7 и закрываются крышкой 9. Щеткодержатель состоит из латунного корпуса в котором установлена цилиндрическая щетка.

Буксовые поводки

НАЗНАЧЕНИЕ:

ü Обеспечивают перемещения рамы тележки относительно буксы при работе рессорного подвешивания.

ü Служат для передачи продольных тяговых и тормозных усилий от буксы на раму тележки.

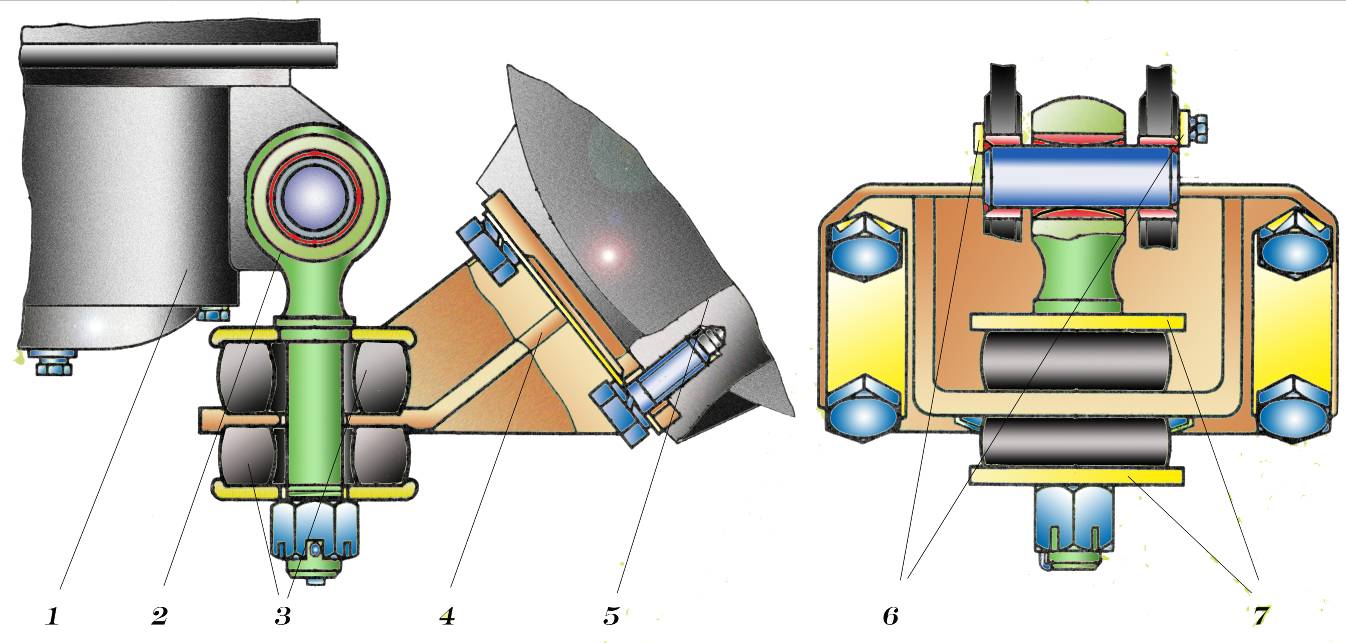

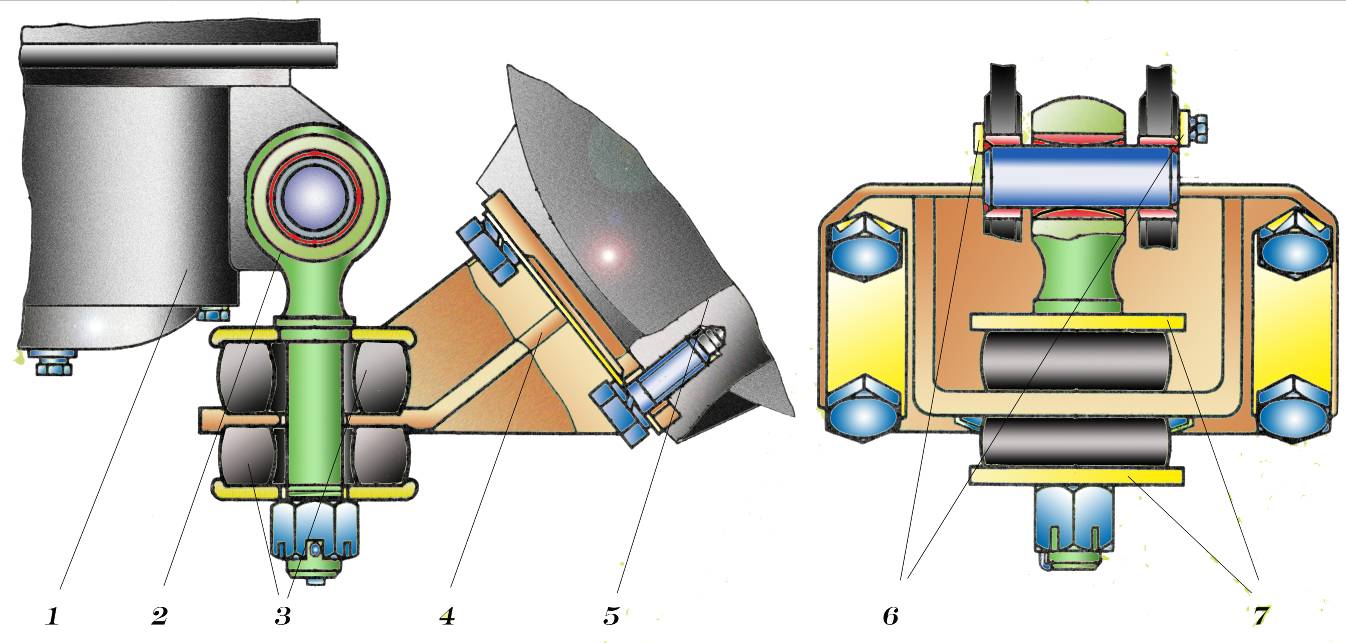

УСТРОЙСТВО ВЛ-80 с: состоит из корпуса и двух резинометаллических валиков с шайбами.

Корпус литой, имеет две круглые расточки для валиков. В средней части расположена перемычка с ребрами жесткости, на торцах штифты.

Валики - стальные, в средней части круглые, на концах имеют форму квадрата и трапеции 3 с отверстиями для болтов. На среднюю, круглую часть напрессовывается или привулканизируется резиновая втулка 1, а к ней стальная втулка 6. В таком виде валик запрессовывают в корпус поводка, а на концы с обоих сторон одевают резино - металлические шайбы. К крайним и средним металлическим шайбам 4 привулканизируются резиновые шайбы 2. На одной шайбе квадратное отверстие, на другой – отверстие для штифтов 7. Шайбы одеваются на концы валиков, штифты 7 не допускают поворот шайб. Короткий валик устанавливают в вырезы приливов корпуса буксы и крепят болтами, длинный валик устанавливают в вырезы кронштейна рамы тележки и также крепят болтами. Валики должны плотно входить в вырезы и не проворачиваться. Для контроля натяга валиков в вырезах между дном паза и узкой гранью конца валика должен быть зазор 5÷8 мм, а в эксплуатации не менее 0,5 мм.

Валики - стальные, в средней части круглые, на концах имеют форму квадрата и трапеции 3 с отверстиями для болтов. На среднюю, круглую часть напрессовывается или привулканизируется резиновая втулка 1, а к ней стальная втулка 6. В таком виде валик запрессовывают в корпус поводка, а на концы с обоих сторон одевают резино - металлические шайбы. К крайним и средним металлическим шайбам 4 привулканизируются резиновые шайбы 2. На одной шайбе квадратное отверстие, на другой – отверстие для штифтов 7. Шайбы одеваются на концы валиков, штифты 7 не допускают поворот шайб. Короткий валик устанавливают в вырезы приливов корпуса буксы и крепят болтами, длинный валик устанавливают в вырезы кронштейна рамы тележки и также крепят болтами. Валики должны плотно входить в вырезы и не проворачиваться. Для контроля натяга валиков в вырезах между дном паза и узкой гранью конца валика должен быть зазор 5÷8 мм, а в эксплуатации не менее 0,5 мм.

При работе рессорного подвешивания, когда рама тележки перемещается относительно буксы, поводки скручиваются за счет резиновых втулок. Кроме того, обеспечивается перемещение корпуса буксы относительно рамы тележки за счет деформации резиновых втулок и шайб. Скручивание резиновых втулок и деформация шайб не вызывает их повреждение, буксовые поводки не требуют смазки из-за отсутствия узлов трения.

УСТРОЙСТВО ЭП1М: поводок отличается только формой перемычки 5 корпуса поводка: она немного длиннее и уже, и в ней имеется отверстие.

Рессорное подвешивание

НАЗНАЧЕНИЕ:

НАЗНАЧЕНИЕ:

- Для передачи подрессоренного веса электровоза на буксу и колесную пару.

- Для равномерного распределения нагрузки или веса электровоза между колесными парами секции.

- Для смягчения или гашения ударов, которые возникают при прохождении неровностей пути (стыки, стрелочные переводы).

УСТРОЙСТВО ВЛ-80 с: применяется индивидуальное комбинированное нижнее рессорное подвешивание. Вес на каждую колесную пару передается через отдельную точку рессорного подвешивания – нижнюю часть корпуса буксы. Состоит из:

- Листовой рессоры 3.

- Двух стоек 1.

- Двух круглых пружин 5.

Листовая рессора состоит из 10 листов; из них 3 коренных с отверстиями по концам для стоек и 7 листов разной длинны (ступенчатых) в средней части стянутых хомутом 4, который валиком соединяется с проушинами корпуса буксы. Валик от выпадения удерживается планкой, которая входит в паз валика и крепится двумя болтами к проушине и болты шплинтуются пластиной, два угла которой загибаются и прижимаются к граням болта.

Круглая пружина 5 изготовлена из прутка d = 42 мм, имеет 2,5 рабочих витка.

Стойка 10 имеет на верхнем конце проушину 6 для валика, прямоугольную резьбу для регулировочной гайки и хвостовик с резьбой на конце. На стойку наворачивается регулировочная гайка, затем одеваются верхняя опора для пружины 8, пружина, нижняя опора с полукруглыми выступами 9, которая через накладку 2 опирается на коренные листы рессоры. На хвостовик наворачивается гайка за одно целое с которой выполнена предохранительная шайба 11, диаметр которой больше диаметра отверстий коренных листов рессоры, она шплинтуется 12. Сверху стойки с помощью валиков 7 крепятся к кронштейну рамы тележки. Верхними гайками регулируют рессорное подвешивание и равномерно распределяют нагрузку между колесными парами. После регулировки гайки фиксируют вилкой, которая охватывает грани гайки и крепится болтами к кронштейну, приваренному к головке стойки.

Стойка 10 имеет на верхнем конце проушину 6 для валика, прямоугольную резьбу для регулировочной гайки и хвостовик с резьбой на конце. На стойку наворачивается регулировочная гайка, затем одеваются верхняя опора для пружины 8, пружина, нижняя опора с полукруглыми выступами 9, которая через накладку 2 опирается на коренные листы рессоры. На хвостовик наворачивается гайка за одно целое с которой выполнена предохранительная шайба 11, диаметр которой больше диаметра отверстий коренных листов рессоры, она шплинтуется 12. Сверху стойки с помощью валиков 7 крепятся к кронштейну рамы тележки. Верхними гайками регулируют рессорное подвешивание и равномерно распределяют нагрузку между колесными парами. После регулировки гайки фиксируют вилкой, которая охватывает грани гайки и крепится болтами к кронштейну, приваренному к головке стойки.

Концы коренных листов должны быть на одной высоте от головки рельса. Предохранительная шайба на хвостовике не допускает падения деталей на путь при изломе всех коренных листов.

УСТРОЙСТВО ЭП1М: состоит из:

УСТРОЙСТВО ЭП1М: состоит из:

1. Пружин 5.

2. Втулок 2.

3. Регулировочных прокладок.

Пружины 5 устанавливаются на приливы корпуса буксы. Верхняя часть крайней пружины через втулку 2 и, регулировочные прокладки упирается в кронштейн 1, который в свою очередь крепится к раме тележки тремя болтами М20. Верхняя часть другой пружины опирается непосредственно на опорную площадку прилива большого буксового кронштейна. На одном из торцов пружины купоросом нанесены ее параметры: высота в свободном состоянии и прогиб под статической нагрузкой.

Втулки 2 обеспечивают центрирование пружин при их вертикальной деформации.

Прокладки обеспечивают заданную высоту пакета пружины под статической нагрузкой 304-306 мм; прокладки применяются для развески электровоза, при этом количество прокладок под каждой пружиной на одной буксе должно быть одинаковым. Планки служат для страховки от выпадения прокладок.

Контрольные вопросы по теме: «Буксовый узел» и «Рессорное подвешивание»

- Для чего предназначена букса?

- Из каких основных элементов состоит букса на ВЛ-80с?

- Для чего служат буксовые поводки?

- Как правильно собрать буксовый узел?

- Что значит суммарный разбег буксы на оси колесной пары?

- Для чего служит рессорное подвешивание?

- Какой тип рессорного подвешивания применяется

- Из каких элементов состоит рессорное подвешивание на ВЛ-80с?

- Как правильно отрегулировать рессорное подвешивание?

- Какие силы возникают при работе буксовых поводков?

Способы подвешивания ТЭД

Применяют 2 способа:

I.  Опорно – рамное подвешивание. ТЭД жестко закрепляется на раме тележки, за счет этого его вес относительно рельс полностью подрессорен, уменьшаются динамические воздействия электровоза на путь, особенно на стыках, стрелках и крестовинах. При работе рессорного подвешивания расстояние между валом якоря ТЭД и колесной парой постоянно изменяется – это расстояние называют централью. Для передачи вращающего момента от вала якоря ТЭД на колесную пару применяют промежуточный гибкий элемент; между валом шестерни и валом якоря ТЭД устанавливают торсионный вал (ЭП1М), либо резино - кордную муфту (электропоезд), поэтому конструкция тягового привода усложняется.

Опорно – рамное подвешивание. ТЭД жестко закрепляется на раме тележки, за счет этого его вес относительно рельс полностью подрессорен, уменьшаются динамические воздействия электровоза на путь, особенно на стыках, стрелках и крестовинах. При работе рессорного подвешивания расстояние между валом якоря ТЭД и колесной парой постоянно изменяется – это расстояние называют централью. Для передачи вращающего момента от вала якоря ТЭД на колесную пару применяют промежуточный гибкий элемент; между валом шестерни и валом якоря ТЭД устанавливают торсионный вал (ЭП1М), либо резино - кордную муфту (электропоезд), поэтому конструкция тягового привода усложняется.

II.  Опорно – осевое подвешивание. ТЭД с одной стороны через моторно – осевой подшипник (МОП) опирается на ось колесной пары, а с другой стороны, через маятниковую подвеску подвешивается к шкворневой балке рамы тележки. Половина веса ТЭД не подрессорена, из-за этого увеличиваются динамические воздействия электровоза на путь, но одновременно централь постоянна, возможно прямое зацепление шестерни и зубчатого колеса, значит упрощается конструкция тягового привода.

Опорно – осевое подвешивание. ТЭД с одной стороны через моторно – осевой подшипник (МОП) опирается на ось колесной пары, а с другой стороны, через маятниковую подвеску подвешивается к шкворневой балке рамы тележки. Половина веса ТЭД не подрессорена, из-за этого увеличиваются динамические воздействия электровоза на путь, но одновременно централь постоянна, возможно прямое зацепление шестерни и зубчатого колеса, значит упрощается конструкция тягового привода.

Моторно–осевой подшипник

НАЗНАЧЕНИЕ: является скользящей опорой для ТЭД на оси колесной пары.

НАЗНАЧЕНИЕ: является скользящей опорой для ТЭД на оси колесной пары.

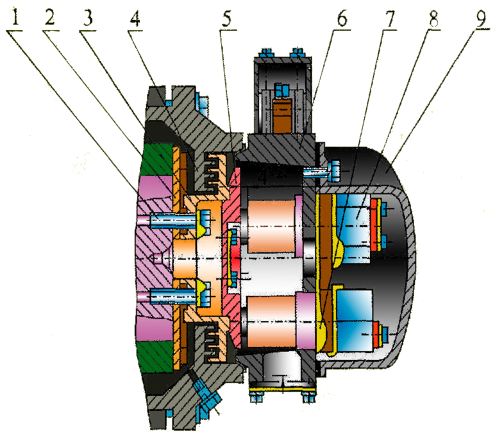

УСТРОЙСТВО: состоит из корпуса 6 и вкладыша 2.

Вкладыш 2 выполнен разрезным из 2-х полуцилиндров. На одном конце вкладышей имеется бурт, толщиной которого регулируют поперечный разбег ТЭД на оси колесной пары (перемещение между ступицами колесных центров). Один полуцилиндр– глухой, на другом имеется прямоугольное окно, через которое шерстяная подбивка касается шейки оси колесной пары и смазывает ее, в этом же полуцилиндре вкладыша, на линии разъема имеется вырез для шпонки 3, которая устанавливается в проточку остова ТЭД 1 и фиксируется винтом. Шпонка не допускает Проворотвкладышей относительно корпуса и остова ТЭД.

Корпус выполнен литым, имеет полукруглуюпроточку, которая охватывает вкладыши и стягивает их.

Корпус 6 приливами крепится к остову 4-я болтами 5. Внутри корпуса расположены 3 камеры:

1. Рабочая камера – закрыта крышкой и заполненашерстяными косами 4 сплетенных из отдельных нитей

длинной 900 мм., согнутых пополам и установленныхвертикально.

2. Камера постоянного уровня– разделена от рабочейкамеры перегородкой 7, в нижней части имеет сливное отверстие, закрытое пробкой на резьбе.

3. Запасная камера - имеетсливное отверстие, закрытое пробкой на резьбе в нижней части и конусное отверстие для сообщения с камерой постоянного уровня, напротив которого сверху камеры вварена трубка 9 (заправочная горловина) закрытая крышкой. В перегородку между запасной камерой и камерой постоянного уровня ввернута алюминиевая трубка 8. Нижний конец этой трубки регулирует и поддерживает постоянную высоту смазки в камере постоянного уровня и рабочей камере на 3 – 4 мм ниже нижней кромки окна вкладышей.

Заправка смазкой. Наконечник заправочного клапана через заправочную горловину 9 устанавливается в конусообразное отверстие запасной камеры и под давлением 2÷2,5 кгс/см² заполняют запасную камеру смазкой. Когда смазка поднимется выше ниппельной трубки 8, она начинает перетекать в камеру постоянного уровня и в нижнюю часть рабочей камеры 4. Когда смазка заполнит камеру постоянного уровня, то смазка через зазор между наконечником заправочного шланга и заправочной горловиной выплескивается наружу – подшипник заправлен.

РАБОТА: при касании шейки оси шерстяной подбивкой, шейка смазывается, смазка уносится, затем снова шерсть впитывает смазку. Таким образом, шейка оси постоянно смазывается. Высота смазки в камере постоянного уровня понижается, открывается нижний конец ниппельной трубки 8, давление воздуха над смазкой в обеих камерах выравнивается, но так как высота смазки в запасной камере выше, то по принципу сообщающихся сосудов смазка перетекает через конусное отверстие в камеру постоянного уровня (снизу вверх). Когда нижний конец ниппельной трубки перекроется смазкой, то воздушное сообщение прекратится, и перетекание смазки остановится.

Маятниковая подвеска ТЭД

НАЗНАЧЕНИЕ: служит для подвешивания ТЭД к шкворневой балке рамы тележки.

НАЗНАЧЕНИЕ: служит для подвешивания ТЭД к шкворневой балке рамы тележки.

УСТРОЙСТВО: состоит из кронштейна 4 и стойки 2(подвески).

Кронштейн литой, имеет горизонтальную площадку и отверстие для стойки, а также углубления для резиновых шайб 3. Крепится к остову ТЭД шестью болтами 8, которые шплинтуются попарно стальными пластинами.

Стойка (подвеска) литая, имеет головку с отверстием 9 в которую запрессована втулка с выпуклой внутренней поверхностью. На стойке имеется упор для диска и резьба на конце для корончатой гайки 10. Стойка 2 подвешивается на валике к проушинам коробки шаровой связи. Валик стойки – плавающий, удерживается от выпадения двумя планками 6, одна из которых приварена к проушине, а другая крепится двумя болтами. На стойку до упора одевают верхний стальной тарельчатый диск 7, верхнюю резиновую шайбу 3. Стойка пропускают через отверстие кронштейна 4, затем одевается нижняя резиновая шайба и стальной диск, наворачивается корончатая гайка 10 ификсируется шплинтом 9. Резиновые шайбы, с помощью корончатой гайки, зажимают дисками до высоты 150 мм. Резиновые шайбы смягчают удары передаваемые между шкворневой балкой и остовом ТЭД.

Стойка (подвеска) литая, имеет головку с отверстием 9 в которую запрессована втулка с выпуклой внутренней поверхностью. На стойке имеется упор для диска и резьба на конце для корончатой гайки 10. Стойка 2 подвешивается на валике к проушинам коробки шаровой связи. Валик стойки – плавающий, удерживается от выпадения двумя планками 6, одна из которых приварена к проушине, а другая крепится двумя болтами. На стойку до упора одевают верхний стальной тарельчатый диск 7, верхнюю резиновую шайбу 3. Стойка пропускают через отверстие кронштейна 4, затем одевается нижняя резиновая шайба и стальной диск, наворачивается корончатая гайка 10 ификсируется шплинтом 9. Резиновые шайбы, с помощью корончатой гайки, зажимают дисками до высоты 150 мм. Резиновые шайбы смягчают удары передаваемые между шкворневой балкой и остовом ТЭД.

Подвеска ТЭД на ЭП1М

Тяговый двигатель одним концом опирается через кронштейны 2 и валики 1 на средний брус, а вторым концом 3, через опору 4 на концевой брус рамы тележки. Подвеска тягового двигателя состоит из двух валиков 1, опоры 4, деталей крепежа и регулировочных прокладок. Каждый валик крепиться болтами М20 к кронштейну рамы тележки и двумя болтами к кронштейну тягового двигателя. К концевому брусу рамы тележки тяговый двигатель крепиться через шайбу 5 и опору 4 со сферическими поверхностями. Опора к концевому брусу рамы тележки крепится двумя болтами М30, а к кронштейну тягового двигателя 3 болтом М36 поз.6.

Тяговый двигатель одним концом опирается через кронштейны 2 и валики 1 на средний брус, а вторым концом 3, через опору 4 на концевой брус рамы тележки. Подвеска тягового двигателя состоит из двух валиков 1, опоры 4, деталей крепежа и регулировочных прокладок. Каждый валик крепиться болтами М20 к кронштейну рамы тележки и двумя болтами к кронштейну тягового двигателя. К концевому брусу рамы тележки тяговый двигатель крепиться через шайбу 5 и опору 4 со сферическими поверхностями. Опора к концевому брусу рамы тележки крепится двумя болтами М30, а к кронштейну тягового двигателя 3 болтом М36 поз.6.

Установкой регулировочных прокладок 7 между опорой и поверхностями кронштейна на концевом буке рамы тележки осуществляется регулировка соосности торсионного вала передаточного механизма и расточки в полом якоре тягового двигателя.

Контрольные вопросы по теме: «Моторно – осевой подшипник» и «Маятниковая подвеска ТЭД»

- Какое преимущество опорно–осевого подвешивания?

- Какие камеры имеются в корпусе МОП?

- Куда крепится стойка маятниковой подвески ТЭД?

- Какой недостаток опорно–осевого подвешивания?

- За счет чего повышается уровень масла в камере постоянного уровня МОП?

- Куда крепится кронштейн маятниковой подвески ТЭД?

- Из каких элементов состоит МОП?

- Из каких элементов состоитмаятниковая подвеска ТЭД?

- Какое преимущество опорно–рамного подвешивания?

- Укажите порядок сборки маятниковой подвески ТЭД?

Тяговый привод ВЛ-80с

Зубчатая передача.

НАЗНАЧЕНИЕ: служит для передачи вращающего момента от вала якоря ТЭД на колесную пару 1 с уменьшением частоты вращения и выигрышем по силе.

УСТРОЙСТВО: применяется индивидуальная двухсторонняя косозубая передача. Состоит из зубчатого колеса 5 и шестерни 9.

Зубчатое колесо – см. устройство колесной пары.

Шестерня – литая, имеет 21 зуб под углом 24˚34’, в средней части имеет конусное отверстие и с наружной стороны проточку для головки болта. Шестерня одевается на конусную часть вала якоря в нагретом состоянии (100÷120˚С). В холодном состоянии шестерня не доходит до конечного положения на 2÷2,5 мм – это натяг. Когда одевают шестерню в горячем состоянии, в резьбовое отверстие вала якоря вворачивают специальный болт с круглой головкой и пружинной шайбой. После остывания шестерня плотно охватывает вал якоря и за счет трения обеспеченного натягом, не проворачивается. Болт удерживает шестерню от сползания.

Зубчатая передача характеризуется передаточным числом – это отношение числа зубьев зубчатого колеса (88) к числу зубьев шестерни (21),

Зубчатая передача характеризуется передаточным числом – это отношение числа зубьев зубчатого колеса (88) к числу зубьев шестерни (21),

μ = 88/21 = 4,19

оно показывает во сколько раз частота вращения колесной пары меньше частоты вращения вала якоря ТЭД.

Одновременность зацепления обеих шестерен с зубчатыми колесами при двухсторонней косозубой передаче обеспечивается за счет увеличенного поперечного разбега вала якоря в остове ТЭД - 6÷8 мм. Шестерня, зубья которой первыми входят в зацепление с зубьями зубчатого колеса, за счет разбега якоря, начинает скользить по зубьям зубчатого колеса до тех пор, пока зубья второй шестерни не войдут в зацепление со своим зубчатым колесом и вращающий момент будет одновременно передаваться с обеих концов вала якоря ТЭД.

Кожух зубчатой передачи.

НАЗНАЧЕНИЕ: служит для защиты зубчатой передачи от пыли и грязи, а также является масляной ванной.

УСТРОИСТВО: кожух металлический, состоит из двух половин 2, стянутых между собой болтами. По линии разъема и по горловинам установлены войлочные уплотнения. Для крепления к остову ТЭД, на половинах установлены бобышки 4 с внутренней резьбой для болтов, которые крепятся к кронштейнам остова ТЭД. На нижней половине имеется кронштейн с отверстием 3 для болта крепления, который вворачивается в резьбовое отверстие подшипникового щита. На верхней половине находится изогнутая трубка – сапун 1, которая выравнивает давление внутри кожуха с атмосферным. На нижней половине есть Г-образная трубка с масломерным щупом 5 на котором имеется две риски: минимального и максимального уровня смазки. Также есть заправочная горловина 6 с крышкой. Используется осерненная смазка летом, и трансформаторное или автотракторное масло зимой сдобавлением серы – 4÷4,2 кг в

УСТРОИСТВО: кожух металлический, состоит из двух половин 2, стянутых между собой болтами. По линии разъема и по горловинам установлены войлочные уплотнения. Для крепления к остову ТЭД, на половинах установлены бобышки 4 с внутренней резьбой для болтов, которые крепятся к кронштейнам остова ТЭД. На нижней половине имеется кронштейн с отверстием 3 для болта крепления, который вворачивается в резьбовое отверстие подшипникового щита. На верхней половине находится изогнутая трубка – сапун 1, которая выравнивает давление внутри кожуха с атмосферным. На нижней половине есть Г-образная трубка с масломерным щупом 5 на котором имеется две риски: минимального и максимального уровня смазки. Также есть заправочная горловина 6 с крышкой. Используется осерненная смазка летом, и трансформаторное или автотракторное масло зимой сдобавлением серы – 4÷4,2 кг в

каждый кожух.

Тяговый привод ЭП1М

УСТРОЙСТВО: т яговый привод состоит из двух основных уз лов:

- механизма передаточного 2;

- тягового редуктора 1.

Механизм передаточный

НАЗНАЧЕНИЕ: служит для передачи вращающего момента от двигателя на вал шестерни тягового редуктора и обеспечивает перемещение тягового двигателя относительно редуктора при работе пружин рессорного подвешивания тележки.

НАЗНАЧЕНИЕ: служит для передачи вращающего момента от двигателя на вал шестерни тягового редуктора и обеспечивает перемещение тягового двигателя относительно редуктора при работе пружин рессорного подвешивания тележки.

УСТРОЙСТВО: состоит из зубчатой полумуфты 1, торсионного вала 2 и резино-кордной муфты 4.

Зубчатая полумуфта 1 имеет 46 сферических зубьев передающих крутящий момент с зубчатого венца, запрессованного во втулку якоря тягового двигателя. Зубья работают в масляной ванне, уплотненной резиновыми манжетами, установленными в полом якоре тягового двигателя. В камеру заливают 1,45 кг смазки ОСЛ.

Торсионный вал 2, соединяется с зубчатой полумуфтой 1 и ступицей 3 резино-кордной муфты коническими прессовыми соединениями. Для монтажа и демонтажа сопрягаемых с валом деталей предусмотрены резьбовые отверстия и специальные каналы для подвода масла.

Основными несущими элементами резино-кордной муфты являются две резинокордные оболочки 4, соединенные со ступицей 3 восемью болтами 7 и с корпусом 5 двенадцатью такими же специальными болтами с резьбой М20х1,5. Осевая деформация оболочек 4 от затяжки гаек 8 ограничивается дистанционными втулками 6.

Механизм передаточный фланцем корпуса 5 соединяется с фланцем вала шестерни двадцатью четырьмя болтами и гайками с резьбой M 16x1,5. Стопорение гаек производится с помощью стопорных шайб.

НАЗНАЧЕНИЕ:

НАЗНАЧЕНИЕ: Шкворневая балка 3 литая, в средней части имеется овальное отверстие для шкворня, снизу приварена коробка для установки шкворневой связи 4, с поперечных сторон у которой по 2 проушины с отверстиями для валика стойки маятника и подвески ТЭД. По обе стороны снизу у шкворневой балки приварены площадки для ТЦ и кронштейны для подвески рычагов ручного тормоза. На концах балки имеются плоские фланцы и круглые цапфы, которые вставляются в отверстия боковин и привариваются по периметру.

Шкворневая балка 3 литая, в средней части имеется овальное отверстие для шкворня, снизу приварена коробка для установки шкворневой связи 4, с поперечных сторон у которой по 2 проушины с отверстиями для валика стойки маятника и подвески ТЭД. По обе стороны снизу у шкворневой балки приварены площадки для ТЦ и кронштейны для подвески рычагов ручного тормоза. На концах балки имеются плоские фланцы и круглые цапфы, которые вставляются в отверстия боковин и привариваются по периметру. Средняя балка 12 - вертикальные листы средней балки – литые. Кронштейны для закрепления тяговых двигателей 6 сварены между собой и приварены к вертикальным листам проката. Также к ним привариваются кронштейны 17 под подвеску тяговых редукторов и кронштейны 14 под установку тормозной системы. На раме третьей тележки дополнительно устанавливаются кронштейны под установку балансира привода ручного тормоза тормозной системы. Снизу к балке приварены бобышки под установку тормозных цилиндров и кронштейн 11 для крепления наклонной тяги для передачи продольных усилий вместо шкворня.

Средняя балка 12 - вертикальные листы средней балки – литые. Кронштейны для закрепления тяговых двигателей 6 сварены между собой и приварены к вертикальным листам проката. Также к ним привариваются кронштейны 17 под подвеску тяговых редукторов и кронштейны 14 под установку тормозной системы. На раме третьей тележки дополнительно устанавливаются кронштейны под установку балансира привода ручного тормоза тормозной системы. Снизу к балке приварены бобышки под установку тормозных цилиндров и кронштейн 11 для крепления наклонной тяги для передачи продольных усилий вместо шкворня.

оси;

оси;

Ось – на среднюю часть заготовки оси наносят: номер пункта, дата отливки, номер плавки и порядковый номер оси из этой плавки, клеймо приемки заготовки. Перед механической обработкой эти данные со средней части оси переписывают в специальный журнал, а после механической обработки эти данные переносятся на один из торцов оси, который будет считаться правым. Дополнительно указывается № пункта, где обработали ось и клеймо, которое свидетельствует о правильности перенесенных знаков на обработанную ось.

Ось – на среднюю часть заготовки оси наносят: номер пункта, дата отливки, номер плавки и порядковый номер оси из этой плавки, клеймо приемки заготовки. Перед механической обработкой эти данные со средней части оси переписывают в специальный журнал, а после механической обработки эти данные переносятся на один из торцов оси, который будет считаться правым. Дополнительно указывается № пункта, где обработали ось и клеймо, которое свидетельствует о правильности перенесенных знаков на обработанную ось. Зубчатое колесо – на заготовке наносят знаки: № пункта, дата, № плавки, № колеса из этой плавки и клеймо приемки. Перед обработкой данные переписывают в журнал. После обработки все данные наносят на вертикальную грань зубчатого венца и дополнительно номер пункта, где обработали зубчатое колесо.

Зубчатое колесо – на заготовке наносят знаки: № пункта, дата, № плавки, № колеса из этой плавки и клеймо приемки. Перед обработкой данные переписывают в журнал. После обработки все данные наносят на вертикальную грань зубчатого венца и дополнительно номер пункта, где обработали зубчатое колесо. На колесную пару после формирования и в эксплуатации наносят знаки:

На колесную пару после формирования и в эксплуатации наносят знаки:

УСТРОЙСТВО ЭП1М: букса отличается лишь корпусом 3, который снизу имеет два тарельчатых прилива для установки на них пружин рессорного подвешивания и кронштейна для гидравлического гасителя колебаний. Приливы валиков поводков 6 находятся на большем расстоянии друг от друга по высоте, чтобы обеспечить установку буксовых пружин 5.

УСТРОЙСТВО ЭП1М: букса отличается лишь корпусом 3, который снизу имеет два тарельчатых прилива для установки на них пружин рессорного подвешивания и кронштейна для гидравлического гасителя колебаний. Приливы валиков поводков 6 находятся на большем расстоянии друг от друга по высоте, чтобы обеспечить установку буксовых пружин 5. Буксы первой и шестой колесных пар 1 имеют передние крышки 2 с фланцами для установки на каждой колесной паре по одному датчику угла поворота. Передача вращения от оси к датчику угла поворота осуществляется через специальный болт, ввинченный в торец оси и входящий в поводковую вилку на приборах.

Буксы первой и шестой колесных пар 1 имеют передние крышки 2 с фланцами для установки на каждой колесной паре по одному датчику угла поворота. Передача вращения от оси к датчику угла поворота осуществляется через специальный болт, ввинченный в торец оси и входящий в поводковую вилку на приборах.

НАЗНАЧЕНИЕ:

НАЗНАЧЕНИЕ: Стойка 10 имеет на верхнем конце проушину 6 для валика, прямоугольную резьбу для регулировочной гайки и хвостовик с резьбой на конце. На стойку наворачивается регулировочная гайка, затем одеваются верхняя опора для пружины 8, пружина, нижняя опора с полукруглыми выступами 9, которая через накладку 2 опирается на коренные листы рессоры. На хвостовик наворачивается гайка за одно целое с которой выполнена предохранительная шайба 11, диаметр которой больше диаметра отверстий коренных листов рессоры, она шплинтуется 12. Сверху стойки с помощью валиков 7 крепятся к кронштейну рамы тележки. Верхними гайками регулируют рессорное подвешивание и равномерно распределяют нагрузку между колесными парами. После регулировки гайки фиксируют вилкой, которая охватывает грани гайки и крепится болтами к кронштейну, приваренному к головке стойки.

Стойка 10 имеет на верхнем конце проушину 6 для валика, прямоугольную резьбу для регулировочной гайки и хвостовик с резьбой на конце. На стойку наворачивается регулировочная гайка, затем одеваются верхняя опора для пружины 8, пружина, нижняя опора с полукруглыми выступами 9, которая через накладку 2 опирается на коренные листы рессоры. На хвостовик наворачивается гайка за одно целое с которой выполнена предохранительная шайба 11, диаметр которой больше диаметра отверстий коренных листов рессоры, она шплинтуется 12. Сверху стойки с помощью валиков 7 крепятся к кронштейну рамы тележки. Верхними гайками регулируют рессорное подвешивание и равномерно распределяют нагрузку между колесными парами. После регулировки гайки фиксируют вилкой, которая охватывает грани гайки и крепится болтами к кронштейну, приваренному к головке стойки. УСТРОЙСТВО ЭП1М: состоит из:

УСТРОЙСТВО ЭП1М: состоит из: Опорно – рамное подвешивание. ТЭД жестко закрепляется на раме тележки, за счет этого его вес относительно рельс полностью подрессорен, уменьшаются динамические воздействия электровоза на путь, особенно на стыках, стрелках и крестовинах. При работе рессорного подвешивания расстояние между валом якоря ТЭД и колесной парой постоянно изменяется – это расстояние называют централью. Для передачи вращающего момента от вала якоря ТЭД на колесную пару применяют промежуточный гибкий элемент; между валом шестерни и валом якоря ТЭД устанавливают торсионный вал (ЭП1М), либо резино - кордную муфту (электропоезд), поэтому конструкция тягового привода усложняется.

Опорно – рамное подвешивание. ТЭД жестко закрепляется на раме тележки, за счет этого его вес относительно рельс полностью подрессорен, уменьшаются динамические воздействия электровоза на путь, особенно на стыках, стрелках и крестовинах. При работе рессорного подвешивания расстояние между валом якоря ТЭД и колесной парой постоянно изменяется – это расстояние называют централью. Для передачи вращающего момента от вала якоря ТЭД на колесную пару применяют промежуточный гибкий элемент; между валом шестерни и валом якоря ТЭД устанавливают торсионный вал (ЭП1М), либо резино - кордную муфту (электропоезд), поэтому конструкция тягового привода усложняется. Опорно – осевое подвешивание. ТЭД с одной стороны через моторно – осевой подшипник (МОП) опирается на ось колесной пары, а с другой стороны, через маятниковую подвеску подвешивается к шкворневой балке рамы тележки. Половина веса ТЭД не подрессорена, из-за этого увеличиваются динамические воздействия электровоза на путь, но одновременно централь постоянна, возможно прямое зацепление шестерни и зубчатого колеса, значит упрощается конструкция тягового привода.

Опорно – осевое подвешивание. ТЭД с одной стороны через моторно – осевой подшипник (МОП) опирается на ось колесной пары, а с другой стороны, через маятниковую подвеску подвешивается к шкворневой балке рамы тележки. Половина веса ТЭД не подрессорена, из-за этого увеличиваются динамические воздействия электровоза на путь, но одновременно централь постоянна, возможно прямое зацепление шестерни и зубчатого колеса, значит упрощается конструкция тягового привода. НАЗНАЧЕНИЕ: является скользящей опорой для ТЭД на оси колесной пары.

НАЗНАЧЕНИЕ: является скользящей опорой для ТЭД на оси колесной пары. НАЗНАЧЕНИЕ: служит для подвешивания ТЭД к шкворневой балке рамы тележки.

НАЗНАЧЕНИЕ: служит для подвешивания ТЭД к шкворневой балке рамы тележки. Стойка (подвеска) литая, имеет головку с отверстием 9 в которую запрессована втулка с выпуклой внутренней поверхностью. На стойке имеется упор для диска и резьба на конце для корончатой гайки 10. Стойка 2 подвешивается на валике к проушинам коробки шаровой связи. Валик стойки – плавающий, удерживается от выпадения двумя планками 6, одна из которых приварена к проушине, а другая крепится двумя болтами. На стойку до упора одевают верхний стальной тарельчатый диск 7, верхнюю резиновую шайбу 3. Стойка пропускают через отверстие кронштейна 4, затем одевается нижняя резиновая шайба и стальной диск, наворачивается корончатая гайка 10 ификсируется шплинтом 9. Резиновые шайбы, с помощью корончатой гайки, зажимают дисками до высоты 150 мм. Резиновые шайбы смягчают удары передаваемые между шкворневой балкой и остовом ТЭД.

Стойка (подвеска) литая, имеет головку с отверстием 9 в которую запрессована втулка с выпуклой внутренней поверхностью. На стойке имеется упор для диска и резьба на конце для корончатой гайки 10. Стойка 2 подвешивается на валике к проушинам коробки шаровой связи. Валик стойки – плавающий, удерживается от выпадения двумя планками 6, одна из которых приварена к проушине, а другая крепится двумя болтами. На стойку до упора одевают верхний стальной тарельчатый диск 7, верхнюю резиновую шайбу 3. Стойка пропускают через отверстие кронштейна 4, затем одевается нижняя резиновая шайба и стальной диск, наворачивается корончатая гайка 10 ификсируется шплинтом 9. Резиновые шайбы, с помощью корончатой гайки, зажимают дисками до высоты 150 мм. Резиновые шайбы смягчают удары передаваемые между шкворневой балкой и остовом ТЭД.

Тяговый двигатель одним концом опирается через кронштейны 2 и валики 1 на средний брус, а вторым концом 3, через опору 4 на концевой брус рамы тележки. Подвеска тягового двигателя состоит из двух валиков 1, опоры 4, деталей крепежа и регулировочных прокладок. Каждый валик крепиться болтами М20 к кронштейну рамы тележки и двумя болтами к кронштейну тягового двигателя. К концевому брусу рамы тележки тяговый двигатель крепиться через шайбу 5 и опору 4 со сферическими поверхностями. Опора к концевому брусу рамы тележки крепится двумя болтами М30, а к кронштейну тягового двигателя 3 болтом М36 поз.6.

Тяговый двигатель одним концом опирается через кронштейны 2 и валики 1 на средний брус, а вторым концом 3, через опору 4 на концевой брус рамы тележки. Подвеска тягового двигателя состоит из двух валиков 1, опоры 4, деталей крепежа и регулировочных прокладок. Каждый валик крепиться болтами М20 к кронштейну рамы тележки и двумя болтами к кронштейну тягового двигателя. К концевому брусу рамы тележки тяговый двигатель крепиться через шайбу 5 и опору 4 со сферическими поверхностями. Опора к концевому брусу рамы тележки крепится двумя болтами М30, а к кронштейну тягового двигателя 3 болтом М36 поз.6. Зубчатая передача характеризуется передаточным числом – это отношение числа зубьев зубчатого колеса (88) к числу зубьев шестерни (21),

Зубчатая передача характеризуется передаточным числом – это отношение числа зубьев зубчатого колеса (88) к числу зубьев шестерни (21), УСТРОИСТВО: кожух металлический, состоит из двух половин 2, стянутых между собой болтами. По линии разъема и по горловинам установлены войлочные уплотнения. Для крепления к остову ТЭД, на половинах установлены бобышки 4 с внутренней резьбой для болтов, которые крепятся к кронштейнам остова ТЭД. На нижней половине имеется кронштейн с отверстием 3 для болта крепления, который вворачивается в резьбовое отверстие подшипникового щита. На верхней половине находится изогнутая трубка – сапун 1, которая выравнивает давление внутри кожуха с атмосферным. На нижней половине есть Г-образная трубка с масломерным щупом 5 на котором имеется две риски: минимального и максимального уровня смазки. Также есть заправочная горловина 6 с крышкой. Используется осерненная смазка летом, и трансформаторное или автотракторное масло зимой сдобавлением серы – 4÷4,2 кг в

УСТРОИСТВО: кожух металлический, состоит из двух половин 2, стянутых между собой болтами. По линии разъема и по горловинам установлены войлочные уплотнения. Для крепления к остову ТЭД, на половинах установлены бобышки 4 с внутренней резьбой для болтов, которые крепятся к кронштейнам остова ТЭД. На нижней половине имеется кронштейн с отверстием 3 для болта крепления, который вворачивается в резьбовое отверстие подшипникового щита. На верхней половине находится изогнутая трубка – сапун 1, которая выравнивает давление внутри кожуха с атмосферным. На нижней половине есть Г-образная трубка с масломерным щупом 5 на котором имеется две риски: минимального и максимального уровня смазки. Также есть заправочная горловина 6 с крышкой. Используется осерненная смазка летом, и трансформаторное или автотракторное масло зимой сдобавлением серы – 4÷4,2 кг в НАЗНАЧЕНИЕ: служит для передачи вращающего момента от двигателя на вал шестерни тягового редуктора и обеспечивает перемещение тягового двигателя относительно редуктора при работе пружин рессорного подвешивания тележки.

НАЗНАЧЕНИЕ: служит для передачи вращающего момента от двигателя на вал шестерни тягового редуктора и обеспечивает перемещение тягового двигателя относительно редуктора при работе пружин рессорного подвешивания тележки.