Дорожная научно-техническая библиотека

Обзор публикаций СМИ.

Снижение отказов технических средств

(вагонное хозяйство)

Ростов-на-Дону

2017 г.

Оглавление

Снижать отказы технических средств. Повышать надежность перевозок! 3

Неисправности разобщительных кранов и методы их выявления.. 6

Координация – на всех уровнях.. 7

В преддверии летнего сезона.. 12

Как свести риски к минимуму.. 15

Вектор развития.. 21

Аварийные отказы сигнализации на железнодорожных переездах отменяются.. 26

Взаимные обязательства выполнены.. 28

Информационные карты.. 35

Снижать отказы технических средств. Повышать надежность перевозок!

Рейтинг вагоноремонтных предприятий за первое полугодие 2016 г.

С. 28-29.

Неисправности разобщительных кранов и методы их выявления

Давыдов О. В., ПТО Славянок,

Структурное подразделение «Краснолиманское вагонное депо»,

Региональный филиал «Донецкая железная дорога» ПАО «Укрзализныця»

Рассмотрены основные неисправности разобщительного крана и критерии их выявления при техническом осмотре вагона.

Воздухопровод и тормозная арматура могут иметь неисправности, вызывающие утечки воздуха или создающие препятствие для его прохода. Пропуск воздуха или ослабление крепления часто встречается у разобщительных кранов. При осмотре состава на станции у вагонов должны быть выявлены все неисправности тормозного оборудования, а детали или приборы с дефектами — заменены новыми или отремонтированными. Не допускается неправильная установка крана (рис. 1).

Неисправности разобщительного крана выявляются при внешнем осмотре. Внешний осмотр заключается в определении наличия видимых повреждений деталей крана — отколы, трещины корпуса крана. Последствие неисправности: возможен резкий выброс воздуха из-за разрушения корпуса крана, что приводит к падению давления в тормозной магистрали состава и к самопроизвольному срабатыванию тормозов. Задержка поезда в пути следования приводит к срыву графика движения поездов (рис. 2).

Краны должны быть герметичны при рабочем давлении сжатого воздуха. Не допускается пропуск воздуха через атмосферное отверстие из-за повреждения манжет шаровой заслонки (рис. 3).

Последствия неисправности: падение давления в тормозной магистрали состава, что приводит к самопроизвольному срабатыванию тормозов. При обнаружении данной неисправности необходимо заменить кран.

Вагонный парк. - 2016. - № 3-4. - С. 23.

Не допускаются утечки воздуха через соединения «корпус - штуцер», «корпус - подводящая трубка» (рис. 4).

Утечки обнаруживаются по шуму воздуха, выходящего через неплотности, темным пятнам на трубах, скоплению пыли и грязи с характерной шероховатостью.

Последствия неисправности: падение давления в тормозной магистрали состава, что приводит к самопроизвольному срабатыванию тормозов и ведет к задержке поезда ь. в пути следования — срыву графика движения поездов.

Деформации квадрата пробки (рис. 5). Последствия неисправности: осложнение поворота ручки разобщительного крана вследствие плохого сцепления пробки с ручкой разобщительного крана, пропуск воздуха в разобщительном кране при перекрытом положении ручки крана (неотпуск тормоза, самопроизвольное срабатывание тормоза).

Волжская магистраль

Выпуск 18.05.2017

Курс на обновление

Открывая совещание, ЦЗ-1 подвёл итоги работы в прошлом году, подчеркнув при этом, что удалось выполнить ряд важнейших задач, решить серьёзные проблемы. Неплохие темпы набраны и в нынешнем году.

В первом квартале выполнены все основные производственные показатели. Но это в среднем по компании: ситуация по дорогам не одинакова.

Курс, взятый на оздоровление основных средств, в целом выдерживается. Рассказывая о ситуации с ремонтом электровозов и тепловозов, руководитель отметил, что в этом году планируется обновление локомотивного парка – приобретение 450 новых машин. Аналогичное решение принималось по инфраструктурному комплексу, и оно выполнено. В 2016 году оздоровлено дополнительно 1,5 тыс. км пути. На 2017-й добавлены ещё средства на эти цели.

Чей отказ?

Обозначил первый вице-президент и проблемные вопросы. Это, прежде всего, невыполнение задания по снижению количества отказов технических средств и нерациональное использование окон: нынешний сезон начали с массовых передержек.

А по поводу отказов Анатолий Краснощёк заметил:

– Не могу назвать ни одну дорогу, где бы вы в течение месяца-двух не повторили одни и те же отказы в одном и том же месте.

А это, по его мнению, значит, что на разборах суть проблемы, скорее всего, не выявляется.

В некоторых хозяйствах вопрос с отказами стоит очень остро. Например, в локомотивном, на которое приходится почти половина всех отказов и где число их растёт. Тревожная ситуация в вагонном комплексе – несмотря на проводимые там месячники. От привычки обвинять во всех бедах ремонтников надо уходить. Как показывает статистика, львиная доля отказов – на совести ПТО. Остаются, констатировал Анатолий Краснощёк, попытки фиктивного отнесения вины за отказы. Как в такой ситуации управлять процессом, если изначально ставится сомнительный диагноз?

Болевые точки ЦЗ-1 отметил по всем хозяйствам, на их стыках, определив тем самым линию дальнейшего разговора.

На закрытых перегонах

В выступлении первого заместителя начальника Центральной дирекции инфраструктуры Александра Борецкого заданы направления работы на ближайшую перспективу. Акценты сделаны на путевом хозяйстве, необходимости правильного планирования всех видов ремонта с учётом специфики участков и ходов.

В 2016 году, отметил докладчик, в компании впервые применили новую технологию – средний ремонт со сплошной сменой рельсов (РИС), который позволяет экономить значительные средства и направлять их на другие неотложные нужды. Используется он на участках, где через два-три года надо бы делать модернизацию верхнего строения пути. И тогда потребуются суммы совсем другого порядка. Ежегодно можно выполнять такой вид ремонта не менее чем на 2 тыс. км. А это реальная возможность уйти от просроченных километров.

Конкретные примеры по организации тех или иных видов работ на инфраструктуре назывались в выступлениях НЗ-1 разных дорог. Для Забайкальской, например, остро стоит проблема организации ремонта в условиях растущего объёма перевозок и дефицита пропускных способностей. Последние годы дорога наращивает объёмы ремонтных работ, активно использует технологию закрытых перегонов.

В результате в 2016-м удалось существенно, на восемь баллов, улучшить среднюю оценку пути.

В первом квартале грузооборот продолжал расти. То есть ремонтные работы будут проходить в не менее сложных условиях. В связи с этим на первый план выходят подготовительный период, анализ просчётов прошлого года. Разработаны паспорта готовности перегонов, на которых планируется ремонт с их закрытием. В период массовых окон будет организовано вождение сдвоенных поездов.

В большей степени намерена использовать работу на закрытых перегонах Куйбышевская дорога. Названы были в том числе однопутные, где применяется эта технология с отклонением поездов на другие направления.

Тут же – вопрос от первого вице-президента:

– Если вы можете закрыть перегон на несколько суток, нельзя ли вообще обойтись без него? Что это за ход? А может быть, следует пока его законсервировать?

Второй блок вопросов, рассмотренных на совещании, нацеливал на повышение эффективности перевозочного процесса. Во многом это сегодня связывают с внедрением полигонных технологий.

В масштабах полигонов

Вице-президент – начальник Центральной дирекции управления движением Павел Иванов напомнил, что в ноябре прошлого года открыт Центр управления перевозками на Восточном полигоне. Он объединяет управление всеми перевозочными операциями на Красноярской, Восточно-Сибирской, Забайкальской и Дальневосточной магистралях. На новую структуру возложены функции по регулированию тяговых ресурсов, вагонного парка, планированию ремонта и модернизации инфраструктуры. Цель – качественно улучшить показатели работы всей сети.

Можно сказать, что пройден первый этап внедрения новых технологических решений. Заместитель начальника Центральной дирекции управления движением по Восточному полигону Ринат Хабибуллин рассказал об опыте их использования. Показатели улучшились –

это не вызывает сомнений. Увеличилась передача вагонов. Выросла маршрутная скорость. Ускорился оборот порожнего вагона.

Впрочем, как уверены на Восточно-Сибирской дороге, говорить об успехах и кардинальных изменениях пока рано. Технология, система управления нуждается в совершенствовании. У руководства ВСЖД есть своё мнение на этот счёт, и оно предложено для обсуждения на сетевом совещании.

Как бы то ни было, процесс запущен. Сейчас определяются конфигурация и границы других полигонов управления. Рассматривается несколько вариантов – с разным количеством полигонов. Встаёт проблема выбора их центров. Вполне понятно желание руководителей каждой из дорог взять эту функцию на свою магистраль. Множество аргументов приводится в пользу того или иного решения.

Предлагаем

Свои доводы – у Горьковской дороги. Их озвучил НЗ-1 ГЖД Александр Процкий. На суд коллег он предложил разработанные на дороге технологические и технические принципы планирования и организации движения поездов при полигонных технологиях.

В частности, деление на полигоны предлагается производить по их технологическому предназначению: погрузочные, выгрузочные и транзитные. Схема транзитного полигона нацелена на скоординированное тактическое управление поездной работой, эффективное использование тяги и пропускных способностей, осуществление комплексных мероприятий сквозного пропуска вагонов, минимизацию отрицательного влияния окон и др. Следует признать и отдельные отрицательные моменты схемы: несовпадение границ дорог с границами полигонного управления, некоторую неготовность нормативно-правовой и технологической базы.

– С учётом бурного развития систем связи совсем неважно, где будет расположен центр управления перевозками, – продолжал Александр Процкий. – Единственным критерием, с нашей точки зрения, могут быть стоимость его организации и наличие подготовленного персонала. Как вариант – разместить его можно в Нижнем Новгороде. Горьковская магистраль в 1996 году одной из первых на сети объединила поездных диспетчеров в дорожном диспетчерском центре. В результате 56 диспетчерских участков, работавших в отделениях ГЖД, были преобразованы в 44, а уже через два года – в 23.

В 2008 году проведена реконструкция диспетчерского центра с оснащением его самыми современными на тот период средствами связи и видами вычислительной техники. В настоящий момент работает 19 диспетчерских участков.

Впервые на сети

Так же подробно на совещании обсуждались вопросы повышения качества использования тяговых ресурсов, эффективности взаимодействия подразделений компании на региональном уровне управления, перспективы развития пассажирского комплекса, использование информационных технологий и автоматизированных систем управления для разработки и реализации комплексных технологических и управленческих решений, новые подходы к выстраиванию работы с клиентами.

После активного и продолжительного обмена мнениями участники совещания осмотрели Центр управления перевозками и Региональный центр диагностики и мониторинга инфраструктуры. Хозяева предложили гостям ознакомиться с работой Инженерного центра. Здесь их ждала выставка новых технологий, внедряемых в перевозочном процессе, а также инноваций в области обеспечения безопасности движения. Посетили участники совещания и действующий на Горьковской железной дороге (первый на сети!) социально-кадровый центр.

Одним из ярких впечатлений стала поездка в Саров, в Российский федеральный ядерный центр, с которым Горьковская железная дорога последние годы активно взаимодействует. Результатам этого сотрудничества была посвящена выставка, организованная в РФЯЦ.

Вопросы задаёт пресса

Присутствовавшие на совещании представители СМИ имели возможность после посещения Центра диагностики задать вопросы первому вице-президенту ОАО «РЖД» и начальнику Горьковской железной дороги. Отвечая на них, Анатолий Краснощёк сказал:

– Мы решаем задачи по улучшению работы сети, развитию новых технологий, позволяющих повысить качество работы сети, получить определённый экономический эффект, обсуждаем внедрение и использование новой техники. Это совещание мы проводим с производственным блоком дважды в год в целях координации по системе управления: с моей стороны – на самом верхнем уровне, а НЗ-1 координируют эти процессы в пределах железных дорог. Они должны выстраивать единую систему взаимоотношений между собой. Цель – добиться горизонтальной координации на региональном уровне, за что они и несут персональную ответственность.

Начальник Горьковской железной дороги Анатолий Лесун в разговоре с прессой говорил о важности подобных совещаний:

– Сеть развивается многогранно, на многих дорогах есть новые проекты, новые технологии, которые необходимо использовать, в том числе на Горьковской железной дороге. Мы продемонстрировали коллегам созданный у нас Центр диагностики. Для нас крайне важно, чтобы они оценили его, а может быть, даже покритиковали, указали на недостатки. Полезность таких совещаний не подлежит сомнению. Это некий аналог ассамблеи начальников дорог, где уже утверждается решение. Здесь же идёт планомерная подготовка этих решений. А творческая критика со стороны ЦЗ-1 позволяет нам развиваться.

Марина Галкина

Восточно-Сибирский путь

Выпуск 17.05.2017

В преддверии летнего сезона

Выпуск 13.04.2017

Как свести риски к минимуму

Выпуск 10.04.2017

Вектор развития

Выпуск 30.03.2017

Выпуск 15.03.2017

Информационные карты

УДК:629.4.077-592.004

Фильтр для очистки сжатого воздуха, установленный на воздушных колоннах парков ПТО. Фахретдинов Р. М.

ИK № В-39571 от 31.01.2011 г., Куйбышевская дорога, Управление вагонного хозяйства Центральной дирекции инфраструктуры, Куйбышевский центр научно-технической информации и библиотек, ВЧДЭ-13 Дема, дата внедрения 26.06.2010 г., 3 c., ил. 1.

Вагонное хозяйство.

Установка состоит из корпуса, фильтра и заглушки. Предлагаемый фильтр используется в рабочих камерах № 295 воздухораспределителя грузового вагона. В патрубке нарезана внутренняя резьба для соединения с магистральной трубой, которая находится в междупутье. Патрубок верхней части имеет наружную резьбу для концевого крана колонки, через которую подается сжатый воздух в тормозную магистраль поезда. Фильтр очищает сжатый воздух и удерживает пыль, ржавчину, масло. Фильтр подлежит замене по мере загрязнения. Установка для очистки сжатого воздуха обеспечила снижение отказов технических средств по причине неисправности воздухораспределителей.

Фото 1. Фильтр для очистки сжатого воздуха.

УДК:629.4.077-597.22.004.69

Модернизация узла подвески тормозного башмака. Великородний О. А.

ИK № 230-11 от 29.08.2011 г., Приволжская дорога, Управление вагонного хозяйства Центральной дирекции инфраструктуры, Приволжский центр научно-технической информации и библиотек, ВЧДЭ-12 М. Горького, дата внедрения 30.06.2011 г., 3 c., ил. 1.

Вагонное хозяйство.

В настоящее время из общего отказа технических средств по автотормозному оборудованию большая доля приходится на разрушения узла подвески тормозного башмака. В процессе эксплуатации вагона на данный узел действуют как горизонтальные, так и вертикальные нагрузки, в результате которых возможен контакт шплинта крепления валика подвески тормозного башмака, установленного со стороны боковой рамы, с подвижной фрикционной пластиной. В результате возможно выпадение валика подвески тормозного башмака и дальнейший перекос триангеля, приводящий к «завару» тормозного башмака и образованию наваров на колесе. В целях снижения случаев отказа технических средств рационализатор предлагает модернизировать узел подвески тормозного башмака. В ушке и валике подвески тормозного башмака просверливают сквозное отверстие для установки дополнительного предохранительного шплинта. Таким образом, в случае разрушения первого предохранительного шплинта, дополнительный шплинт позволяет удержать валик подвески на месте.

Данное предложение предполагает существенное снижение случаев отказа узла подвески тормозного башмака, повышает безопасность движения подвижного состава.

Рис 1. Схема модернизации валика подвески тормозного башмака.

УДК:658.386

Вагонное эксплуатационное депо Лоста - победитель конкурса «Лучшее структурное подразделение по организации технической учёбы». Балашова Т. А.

ИK № 25740 от 20.01.2012 г., ИЛ №3449(В17)-25740 от 27.02.2012 г., Северная дорога, Северный центр научно-технической информации и библиотек, СЦНТИБ, дата внедрения 23.12.2011 г., 3 c.

Вагонное хозяйство.

По итогам дорожного конкурса «Лучшее структурное подразделение по организации технической учёбы», проведенного в целях содействия повышению качества технического обучения, победителем признано эксплуатационное вагонное депо Лоста.

Осуществлять качественную подготовку и проверку уровня знаний, умений и навыков работников позволяет технически грамотное создание учебно-материальной базы обучения. В депо создан учебный комплекс, состоящий из кабинетов технической учебы, компьютерного класса и учебных полигонов.

В санитарно-бытовом здании ВЧДЭ Лоста оборудован компьютерный класс с обучающими программами и программами для принятия зачетов у осмотрщиков вагонов. Класс также оснащен видеоаппаратурой для просмотра учебных и производственно-технических видеофильмов по технологии технического обслуживания, передовым методам и выявлению неисправностей вагонов. Разработан ряд презентаций по основным темам, подлежащим изучению.

На учебном полигоне установлены два вагона-тренажера (полувагон и хоппер), на деталях и узлах которых имеются естественные (образовавшиеся в процессе эксплуатации) и созданные искусственно неисправности автосцепного устройства, колёсных пар, тележек, кузова вагона. Установлены также тележка в сборе с колесными парами, автосцепка, поглощающие фрикционные аппараты, надрессорная балка с трещиной, макет УКСПС.

Каждое занятие технической учёбы начинается с разбора результатов работы смены, а также задержек поездов на ПТО с детальным анализом причин. Теоретическая часть занятия обязательно сопровождается показом фото- и видеоматериалов, что способствует более полному восприятию материала. Значительная часть практических занятий проводится на полигоне, что дает возможность работникам депо наглядно изучать устройство и неисправности вагонов, отрабатывать навыки обнаружения неисправностей и дефектов. Обязательно осуществляется практический показ пользования шаблонами для измерения деталей вагонов. Ежегодно на базе депо проводятся конкурсы на звание «Лучший осмотрщик-ремонтник вагонов» и «Лучший осмотрщик-автоматчик вагонов», школы по изучению передового опыта работы.

В течение последних двух лет замечаний от ревизорского аппарата по организации технической учебы нет. За 2011 год не было событий, связанных с безопасностью движения. За этот же период отмечено снижение отказов технических средств на 36%.

В 2010 г. осмотрщик вагонов Герасимов Е. занял 1-ое место на сетевом конкурсе. В 2011 г. сетевой конкурс проходил на базе вагонного депо Лоста.

Фото 1. Технический кабинет на ПТО Череповец-1.

Фото 1. Технический кабинет на ПТО Череповец-1.

|

Фото 2. Учебный полигон на ПТО Лоста.

Фото 2. Учебный полигон на ПТО Лоста.

|

Фото 3. Проведение занятий в учебном классе.

Фото 3. Проведение занятий в учебном классе.

|

УДК: 629.4.077-592.004

Приспособление для фиксации ручки концевого крана у хвостового вагона. Заякин Ю.В., Бусыгин Д. В.

ИK № 5025-В от 07.02.2014 г., Свердловская дорога, Управление вагонного хозяйства Центральной дирекции инфраструктуры, Свердловский центр научно-технической информации и библиотек, ВЧДЭ-16 Каменск-Уральский, дата внедрения 05.07.2012 г., 4 c., ил. 2.

Вагонное хозяйство.

В настоящее время ручку концевого крана хвостового вагона в пассажирском поезде перекрывают и фиксируют при помощи проволоки. Это вызывает неудобство при выполнении работы осмотрщиком вагонов. Необходимо иметь под руками проволоку необходимой длины и диаметра, что не всегда возможно. Кроме того, не исключена возможность травмирования работающего проволокой. Для фиксации ручки концевого крана и исключения случаев ее открытия при движении поезда с последующим срабатыванием автоматических тормозов предложено установить приспособление-цепочку длиной 150 мм с размерами звена 10х30 мм, звенья выполнены из проволоки диаметром 3 мм и спаяны. Приспособление крепится за хомут крепления концевого крана при помощи контргайки. После проверки действия автоматических тормозов концевой кран хвостового вагона перекрывается и закрепляется цепочкой. Предложение направлено на снижение отказов технических средств, обеспечение безопасности движения поездов и улучшение условий труда осмотрщиков-ремонтников.

Фото 1. Приспособление для фиксации ручки концевого крана у хвостового вагона.

Фото 1. Приспособление для фиксации ручки концевого крана у хвостового вагона.

|

Фото 2. Приспособление для фиксации ручки концевого крана у хвостового вагона.

Фото 2. Приспособление для фиксации ручки концевого крана у хвостового вагона.

|

УДК:629.4.077-592.004

Универсальная подводящая трубка. Кузнецов А. В., Маслов Е. С.

ИK № 7111-В от 18.02.2016 г., ИЛ №3800(В-59) от 12.04.2016 г., Свердловская дорога, Управление вагонного хозяйства Центральной дирекции инфраструктуры, Свердловский центр научно-технической информации и библиотек, ВЧДЭ-18 Березники-Сортировочные, дата внедрения 20.01.2016 г., 3 c., ил. 1.

Вагонное хозяйство.

Данное приспособление предназначено для восстановления работоспособности тормозного оборудования. Универсальной подводящей трубкой предложено укомплектовать промежуточные станции, на которых производится полное опробование тормозов с выездом осмотрщиков вагонов с ближайших пунктов технического обслуживания, пунктов опробования тормозов, пунктов технической передачи вагонов, контрольных постов (далее ПТО, ПОТ, ПТП, КП), и производить замену металлической подводящей трубки в случаях обнаружения ее неисправности (трещина, обрыв, износ резьбы и т. д.):

- соединяющей тройник магистрального воздухопровода с воздухораспределителем;

- ведущей от воздухораспределителя к тормозному цилиндру;

- ведущей от воздухораспределителя к запасному резервуару;

- ведущей к авторежиму.

В настоящее время подводящая трубка снимается и глушится, либо заменяется на металлическую. Это требует дополнительных затрат времени на ее подгонку, тем самым увеличивается время стоянки поезда. Универсальная подводящая трубка позволяет отправить поезд в соответствии с требованиями раздела III Правил технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава без снижения установленного тормозного нажатия, т. е. с обеспеченным гарантированным тормозным нажатием тормозных колодок с установленной скоростью до пункта, где можно произвести замену на подводящую трубку, соответствующую конструкции вагона.

Универсальная подводящая трубка представляет собой (фото 1):

- металлопластиковую трубу красного цвета (для визуального контроля) присоединительного размера диаметром 3/4 дюйма, наружным диаметром 26 мм, длиной от 1,0 м до 2,0 м (в зависимости от металлической подводящей трубы, которую требуется заменить);

- штуцер соединительный без резьбового соединения № 4370 (ТУ 3184-011-10785350-2007) – 1шт.;

- ниппель соединительный без резьбового соединения № 4371 (ТУ3184-011-10785350-2007) – 1шт.

Преимущества «Универсальной подводящей трубки» перед металлическими подводящими трубками:

- незначительный вес;

- высокая надёжность соединения;

- минимизация напряжений, возникающих при монтаже и эксплуатации, приводящих к излому подводящей трубы;

- быстрая замена неисправной подводящей трубки резьбового соединения на без резьбовое соединение;

- простота монтажа (не требует нарезания на них резьбы, трубогибочного и сварочного оборудования) (фото 2);

- сохранение эластичности и ударной прочности до минус 40С.;

- выдерживаемое давление 10 атм.;

- низкие затраты на обслуживание.

При монтаже «Универсальной подводящей трубки» потребуются:

1. Ключ трубный рычажный (ГОСТ 18981-73), для затяжки штуцера.

2. Пилка (для регулирования длины трубки).

3. Подмотка.

Предложение направлено на снижение отказов технических средств, обеспечение безопасности движения и графика движения поездов.

Фото 1. Общий вид.

Фото 1. Общий вид.

|

Фото 2. Замена подводящей трубки.

Фото 2. Замена подводящей трубки.

|

УДК:629.4.077-592.004

Макет-тренажёр для устройства безрезьбового соединения. Маркин М. И, Гузеев А. Ю.

ИK № 74153 от 06.12.2016 г., ИЛ №4701(В13)-74153 от 12.12.2016 г., Московская дорога, Управление вагонного хозяйства Центральной дирекции инфраструктуры, Московский центр научно-технической информации и библиотек, ВЧДЭ-37 Брянск, дата внедрения 31.10.2016 г., 3 c., ил. 1.

Вагонное хозяйство.

Рационализаторы эксплуатационного вагонного депо Брянск Маркин М. И. и Гузеев А. Ю. разработали и внедрили устройство безрезьбового соединения - это наглядное пособие для изучения и устранения наиболее вероятных мест утечек воздуха в тормозном оборудовании грузовых вагонов с безрезьбовым соединением воздухопровода тормозной системы, отработки практических навыков по ремонту соединения (фото 1).

Для изготовления наглядного пособия использовали:

- трубу магистральную диаметром 40 мм (2 шт.);

- трубу подводящую диаметром 25 мм (4 шт.);

- кран концевой №4314Б (2 шт.);

- ниппель №4371 (5 шт.);

- тройник №4375 (1 шт.);

- ниппель №4370 (3 шт.);

- ниппель №4378 (1 шт.);

- фанеру размером 1300х900х12 мм (1 шт.);

- скобу для крепления (хомуты) (9 шт.);

- краски – серая, красная, чёрная.

После отработки практических навыков на предложенном устройстве осмотрщики-ремонтники вагонов и работники по ремонту подвижного состава будут иметь опыт сборки и устранения утечек в тормозном оборудовании системы.

Устройство безрезьбового соединения может быть применено как корректирующая мера для снижения негативного влияния фактора на риск возникновения нарушений безопасности движения - качество подготовки поездов и вагонов на ПТО, ППВ, ТОР.

Внедрение устройства позволит улучшить качество проведения занятий и повысить уровень практических навыков осмотрщиков-ремонтников вагонов и работников по ремонту подвижного состава, что, в свою очередь, поможет снизить количество отказов технических средств по тормозному оборудованию и обеспечить повышение безопасности движения поездов.

Фото 1. Внешний вид устройства.

Фото 1. Внешний вид устройства.

|

УДК:629.488.2

Приспособление для контроля параметров расстояния от авторежима до контактной планки. Беликов Р. М.

ИK № 74065 от 28.01.2016 г., ИЛ №4717(В15)-74065 от 21.12.2016 г., Московская дорога, Управление вагонного хозяйства Центральной дирекции инфраструктуры, Московский центр научно-технической информации и библиотек, ВЧДЭ-37 Брянск, дата внедрения 21.11.2016 г., 3 c., ил. 1.

Вагонное хозяйство.

При проведении технического обслуживания поезда осмотрщик-ремонтник обязан контролировать в вагонах параметры зазора от упора авторежима до контактной планки, расстояние от авторежима до края контактной планки. Согласно «Правилам технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава», утвержденным Советом по ж.д. транспорту государств - участников Содружества (протокол от 6-7 мая 2014 г. № 60): зазор от упора авторежима до контактной планки должен составлять не более 3 мм, расстояние от авторежима до края контактной планки - не менее 50 мм. При зазоре между упором авторежима и контактной планкой более 3 мм работа автотормозов после загрузки вагона будет некорректной, что может отрицательно сказаться на эффективности тормозного нажатия поезда.

Рационализатор вагонного эксплуатационного депо Брянск Беликов Р.М. разработал и внедрил приспособление, которое является непроходным, т. е. минимальная часть приспособления должна проходить, а максимальная часть не должна проходить. Приспособление изготовлено из листового металла толщиной 3 мм, длиной 78 мм, на котором имеется упор на расстоянии 50 мм от края (фото 1 и 2).

Применение данного приспособления позволило осмотрщикам вагонов выявлять неисправности тормозного оборудования, что в результате приведет к снижению количества отказов технических средств по тормозам.

Фото 1. Приспособление для контроля параметров расстояния от авторежимов до контактной планки.

Фото 1. Приспособление для контроля параметров расстояния от авторежимов до контактной планки.

|

Фото 2. Приспособление в работе.

Фото 2. Приспособление в работе.

|

УДК:629.45

Приспособление для центровки букс при подкатке колёсных пар. Смутный А. Г.

ИK № 24454 от 03.03.2016 г., ИЛ №2591(В46)-24454 от 03.03.2016 г., Красноярская дорога, Управление вагонного хозяйства Центральной дирекции инфраструктуры, Красноярский центр научно-технической информации и библиотек, ВЧДЭ-7 Красноярск-Восточный, дата внедрения 01.02.2016 г., 4 c., ил. 2.

Вагонное хозяйство.

В эксплуатационном вагонном депо Красноярск-Восточный для исключения случаев травмирования слесарей по ремонту подвижного состава на участке текущего отцепочного ремонта грузовых вагонов изготовлено приспособление для центровки букс при подкатке колёсных пар.

Приспособление имеет простое конструктивное решение и технологично при использовании. Представляет собой сварную конструкцию из металлических трубок разного диаметра. Габаритные размеры приспособления 200х340 мм. Дополнительным преимуществом является незначительный вес.

Принцип работы прост: при необходимости произвести подкатку колесной пары под тележку вагона, слесарь устанавливает приспособление на верхние болты крепительной крышки буксы и с помощью рукояток направляет буксы в челюстное пространство боковой рамы. Тем самым полностью обезопасив попадание рук в пространство между буксой и челюстью боковой рамы.

Фото 1. Приспособление для центровки букс при подкатке колёсных пар.

Рис. 1. Схематический чертёж приспособления.

УДК:629.45/.46.004

Переносное устройство для устранения уширения кузова полувагона. Выгузов А.В.

ИK № 24527 от 22.03.2016 г., ИЛ №2622(В77)-24527 от 11.05.2016 г., Красноярская дорога, Управление вагонного хозяйства Центральной дирекции инфраструктуры, Красноярский центр научно-технической информации и библиотек, ВЧДЭ-8 Абакан, дата внедрения 16.03.2016 г., 4 c., ил. 2.

Вагонное хозяйство.

Состоит из телескопической рамы и зафиксированным на ней пневматическим цилиндром. Применяется в пункте текущего отцепочного ремонта для устранения уширения кузова полувагона, закрытия люков, а также для поджатия люков и стоек при производстве сварочных работ. Установка проста в использовании и конструкции, подается на вагон с помощью крана, подключается к пневматической магистрали.

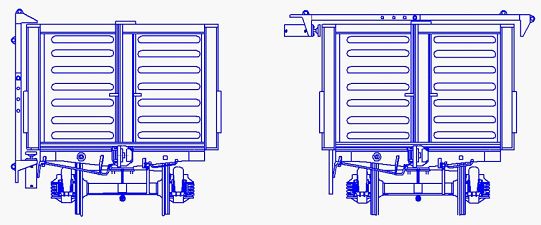

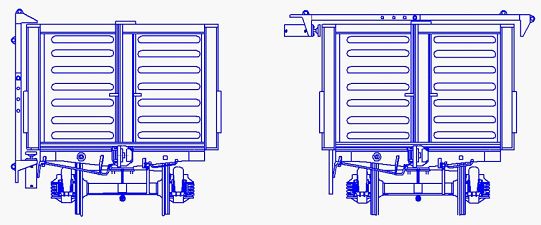

Рис. 1. Переносное устройство.

Рис. 2. Вид устройства на вагоне.

УДК:629.4

Устройство (влагомаслоотделитель) на установку УЗОТ-РМ. Смушкин С. А., Чубаров Е. И.

ИЛ № 3655(В-92)-52609 от 07.04.2016 г., ИК №52609 от 07.04.2016 г., Восточно-Сибирская дорога, Управление вагонного хозяйства Центральной дирекции инфраструктуры, Восточно-Сибирский центр научно-технической информации и библиотек, ВЧДЭ-13 Тайшет, дата внедрения 12.02.2016 г., 3 c., ил. 1.

Вагонное хозяйство.

При техническом обслуживании вагонов на пунктах технического осмотра (ПТО) для проведения опробования автотормозов используют установку для зарядки и опробования автотормозов УЗОТ-РМ. Для обеспечения бесперебойной работы УЗОТ-РМ необходима поставка сжатого воздуха соответствующего класса, то есть без влаги и содержания примесей (масла). В процессе работы компрессора влага и масло скапливаются в сжатом воздухе, и при попадании в дроссельные отверстия установки УЗОТ-РМ происходит выход из строя датчиков и электрооборудования (блока управления, микросхем и т.д.).

Для приведения сжатого воздуха к нормативному классу предлагается использовать устройство - влагомаслоотделитель, на входе к установке УЗОТ-РМ. Данное устройство состоит из ресивера (3) объемом 78 литров (запасного резервуара грузового вагона), входной трубы (1) диаметром 100 мм, выходной трубы 2 диаметром 100 мм, шнека (4) и спускного крана (5). Шнек (4) плотно соединен с выходной трубой (2) при помощи сварки. Внешний диаметр шнека совпадает с внутренним диаметром ресивера.

При поступлении сжатого воздуха через трубу (1) и, пройдя через шнек (4), влага и масляные примеси остаются на стенках шнека и оседают на дне ресивера, а очищенный воздух попадает в выходную трубу (2). Для сброса скопившейся влаги и масла на дне ресивера установлен выпускной кран (5) диаметром 25 мм.

Использование данного устройства позволяет поставлять очищенный сжатый воздух необходимого класса, предотвратить загрязнение дроссельных отверстий и выход из строя установки УЗОТ-РМ.

Рис. 1. Устройство (влагомаслоотделитель) на установку УЗОТ-РМ.

Фото 1. Технический кабинет на ПТО Череповец-1.

Фото 1. Технический кабинет на ПТО Череповец-1.

Фото 2. Учебный полигон на ПТО Лоста.

Фото 2. Учебный полигон на ПТО Лоста.

Фото 3. Проведение занятий в учебном классе.

Фото 3. Проведение занятий в учебном классе.

Фото 1. Приспособление для фиксации ручки концевого крана у хвостового вагона.

Фото 1. Приспособление для фиксации ручки концевого крана у хвостового вагона.

Фото 2. Приспособление для фиксации ручки концевого крана у хвостового вагона.

Фото 2. Приспособление для фиксации ручки концевого крана у хвостового вагона.

Фото 1. Общий вид.

Фото 1. Общий вид.

Фото 2. Замена подводящей трубки.

Фото 2. Замена подводящей трубки.

Фото 1. Внешний вид устройства.

Фото 1. Внешний вид устройства.

Фото 1. Приспособление для контроля параметров расстояния от авторежимов до контактной планки.

Фото 1. Приспособление для контроля параметров расстояния от авторежимов до контактной планки.

Фото 2. Приспособление в работе.

Фото 2. Приспособление в работе.