|

| 25

|

|

|

|

|

| 10

|

|

|

|

| 4

|

| 2

|

|

|

|

|

|

|

|

|

| 2

|

|

|

| 7

| R

| 5

|

|

|

| R

|

| 2

| 5

|

|

|

|

|

|

| 2

|

|

| 3

|

|

| 2

| 9

|

|

|

|

| 3

|

|

|

|

|

| 4

|

|

|

| 10

|

|

|

|

|

|

| 16

|

|

|

|

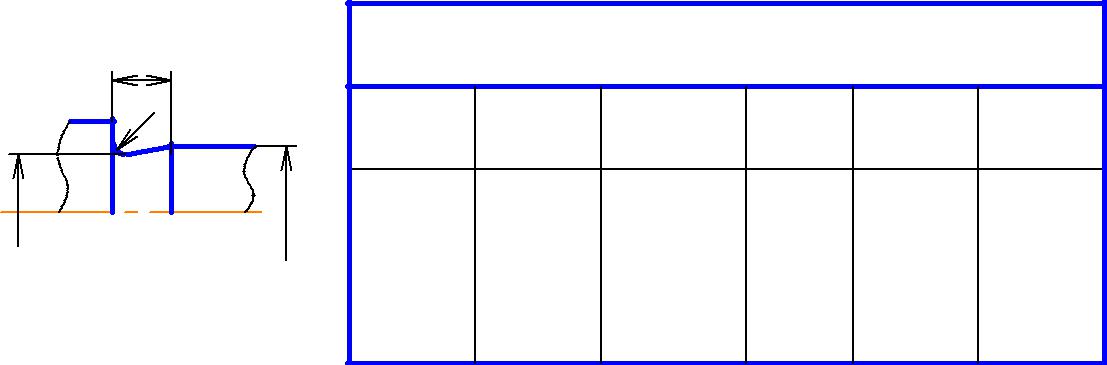

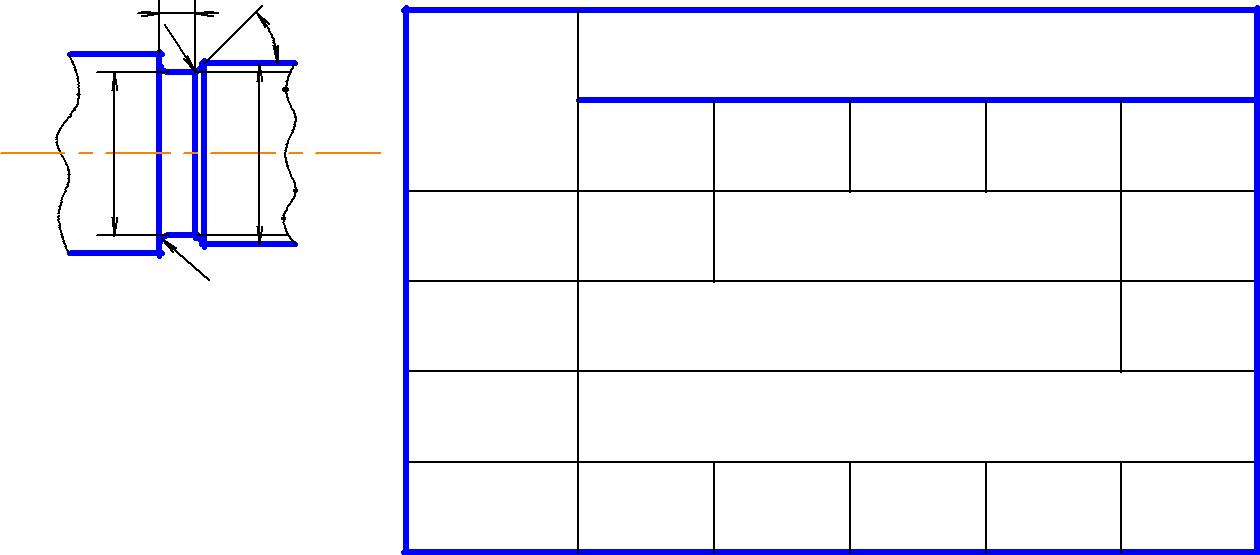

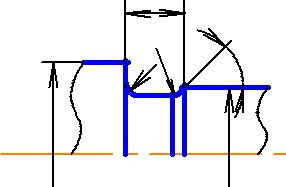

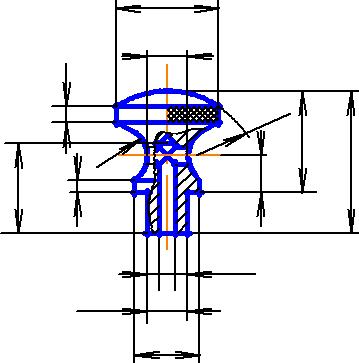

Размеры крышки смотрового отверстия, мм

| А

| В

| А1

| В1

| С

| К

| R

| Размер винта

| Число

|

|

|

|

|

|

|

|

|

| винтов

|

|

|

|

|

|

|

|

| М 8х22

|

|

|

|

|

|

|

|

|

| М 8х22

|

|

|

|

|

|

|

|

|

| М 10х22

|

|

| 22

|

|

|

|

|

|

|

|

|

| 10

| o

|

|

|

|

|

|

|

|

| 4

|

|

|

|

|

|

|

|

| 5

|

|

|

|

|

|

|

|

| •

|

|

|

|

|

|

|

|

| 5

|

|

|

|

|

|

|

|

| ,

|

|

|

|

|

|

|

|

| 0

| 7

|

|

|

|

|

|

|

| R

| 5

|

|

|

|

|

|

|

| 5

|

|

|

|

|

|

|

| 3

|

| 4

|

| Размеры,мм

|

|

|

|

|

|

|

|

|

| 2

|

| 3

|

|

|

|

|

|

|

|

|

|

| 20

|

|

| 1

| 2

|

| h

| 35

| 80

|

|

|

|

|

|

|

|

|

|

|

| M16

| 20

| D

|

|

|

|

|

|

|

|

| 1

|

|

|

|

|

|

| 5

|

|

|

|

|

|

| H

|

|

|

| 6

| H

|

| 80

| 125

|

|

|

|

|

|

|

|

|

| M14•1,5

|

|

|

|

|

| L

| 5

|

|

|

|

| h

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| l

|

|

| L -выбирается конструктивно

|

|

|

|

| 65

|

|

|

|

|

|

|

|

|

| а

|

|

|

|

|

|

| б

|

|

3

| d

|

|

|

|

|

|

| 1

|

|

|

|

| 4

| D

|

|

|

|

| M5

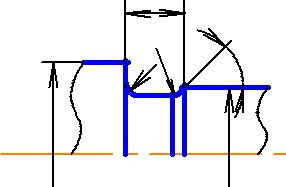

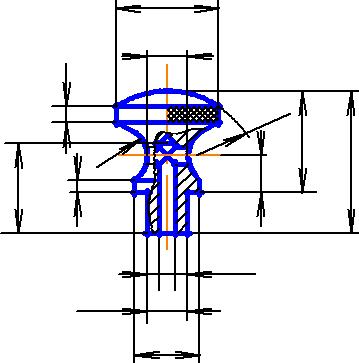

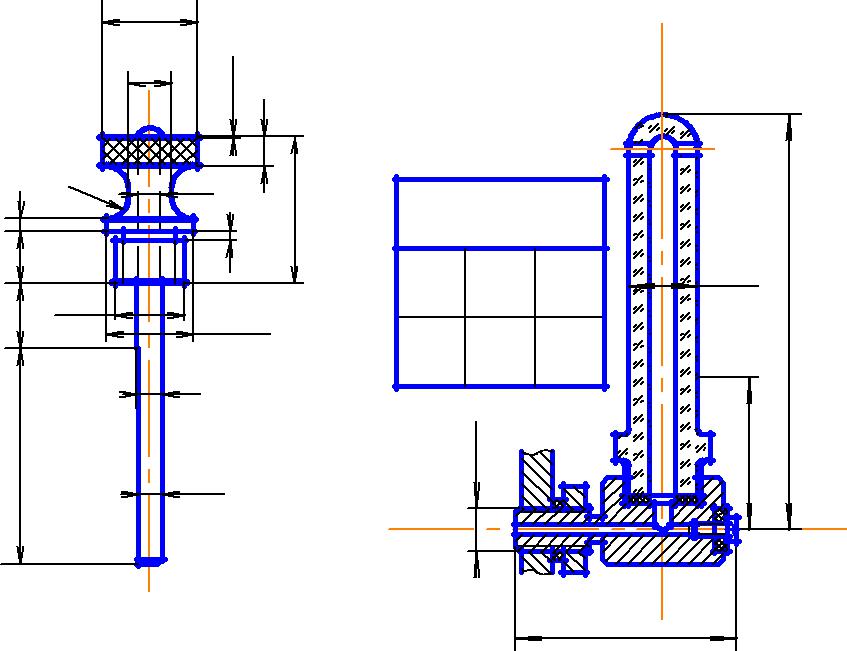

| Размеры,мм

|

|

|

|

|

|

|

| d

| D

| D1

| l

|

|

| 32

| 60

| 49

| 12

|

|

| 50

| 80

| 69

| 16

|

|

в

Р и с. 3.13. Маслоуказатели:

а – жезловый; б – трубчатый; в – фонарный

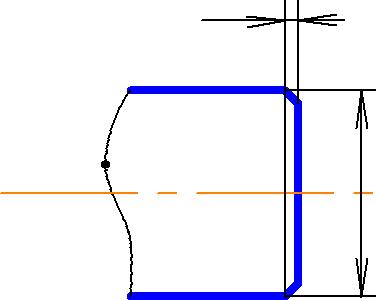

Длина выходных концов валов определяется длиной полумуфты (длиной ступицы детали открытой передачи). Конструктивно оформ-ляются валы в местах установки ступиц, подшипников, мазеудержи-вающих и распорных колец: выбираются фаски (рис. 3.15), радиусы

| закруглений (галтели) (рис. 3.16), канавки для выхода шлифовального

|

|

| круга (рис. 3.17) и резьбонарезного инструмента (рис. 3.18). Звездоч-

|

|

| ка на тихоходном валу фиксируется концевой шайбой (табл. П43).

|

|

|

|

| Размеры сливной пробки

|

| Таблица 3.13

|

|

|

|

|

|

|

|

|

|

| L

|

|

|

|

|

|

|

|

|

| m a

| b

| 45 o

| s

|

|

|

|

|

|

|

|

| d

| l

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 30 o

|

|

|

|

|

|

|

|

|

|

| Размеры, мм

|

|

|

|

|

| d

| b

| m

| a

| L

| D

| s

| l

|

|

| M16 x 1.5

|

|

|

|

|

|

| 19.6

|

|

| M20 x 2

|

|

|

|

|

|

| 25.4

|

|

| M22 x 2

|

|

|

|

|

|

|

|

|

| M27 x 2

|

|

|

|

|

|

| 31.2

|

|

| M30 x 2

|

|

|

|

|

|

| 36.9

|

|

| M33 x 2

|

|

|

|

|

|

|

|

|

|

|

|

| 60

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| b

|

|

|

|

|

|

|

|

|

|

|

| t

|

|

|

|

|

|

|

|

| a

|

|

|

|

|

|

|

|

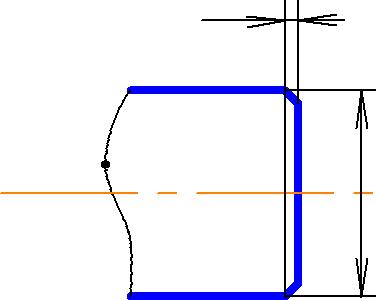

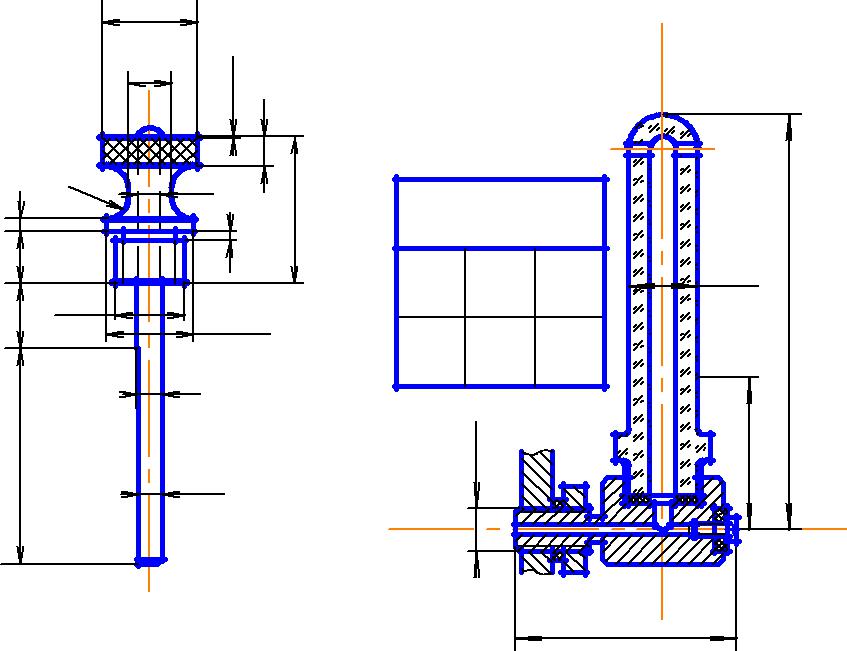

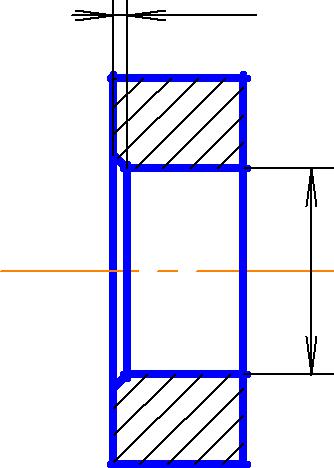

| Р и с. 3.14. Мазеудерживающее кольцо:

|

|

|

|

размеры, мм: а=6…9 мм; t=2…3 мм; b – в зависимости от буртика на валу

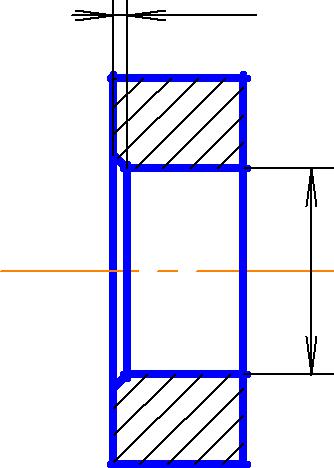

Таблица 3.14

Размеры крышки подшипника

h 15

n

D

1... 2

1... 2

3

D

D1

|

|

|

| Размеры, мм

|

|

|

| Число

|

|

|

|

|

|

|

|

|

|

|

| винтов

|

|

| D П

| D 1

| D 2

|

| D 3

|

| D 4

| ∆

| d 4

| n

|

|

|

|

|

|

|

|

|

|

| M8

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| M10

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| M12

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| M16

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

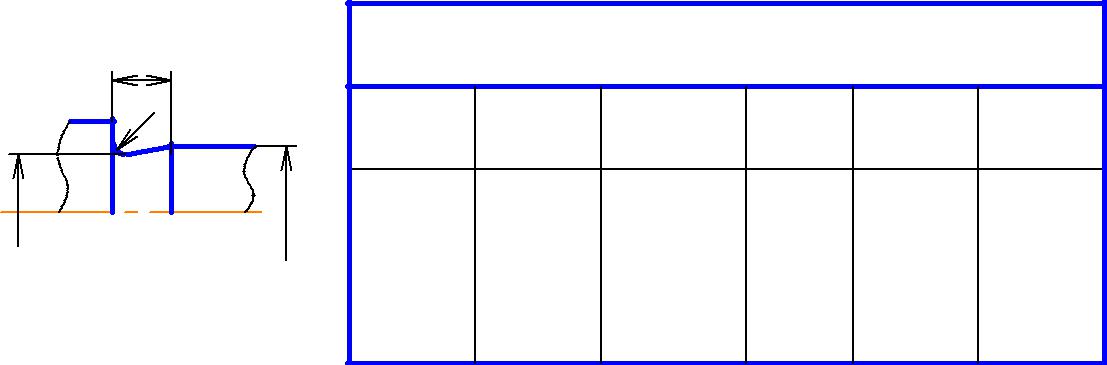

о

с•45

| dвал

|

| с

|

|

| мм

|

|

|

|

|

| 10...20

|

| 1,0

|

| 20...30

|

| 1,6

|

| 30...45

|

| 2,0

|

| 45...70

|

| 2,5

|

| 70...100

|

| 3,0

|

| 100...150

|

| 4,0

|

|

|

|

|

Р и с. 3.15. Размеры фасок

|

|

|

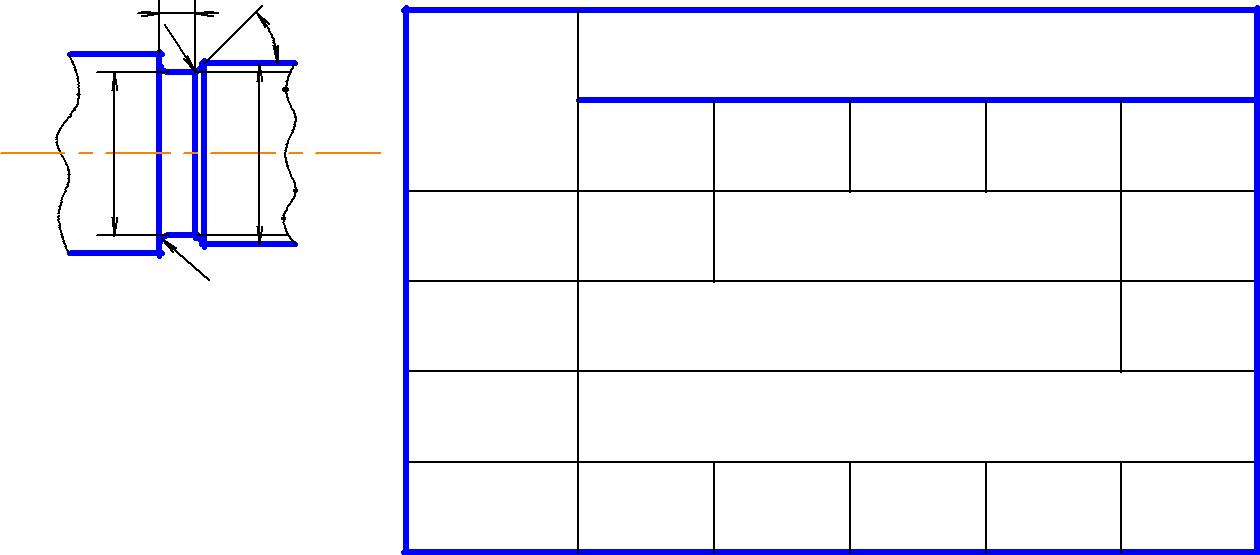

| ступица

|

|

|

| t

|

|

|

|

| 1

|

|

| вал

|

|

| d

| 1

|

|

|

|

| с

| c1

| вал

|

|

|

|

|

|

|

|

|

| d

|

|

d 1= d вал+2 t; t =(1,5…1,7) с 1

| d вал

|

| мм

| ≤20

| ≤30

| ≤45

| ≤70

| ≤100

| ≤150

|

|

|

|

|

|

|

|

|

|

|

|

| R0-0,4

|

| 1,0

| 1,6

| 2,0

| 2,5

| 3,0

| 4,0

|

|

|

|

|

|

|

|

|

|

|

|

| +0.4

|

| 1,2

| 2,0

| 2,5

| 3,0

| 4,0

| 5,0

|

|

| C1

|

|

|

|

Р и с. 3.16. Установка ступицы к заплечику(уступу)вала

Для обеспечения точного относительного положения электродви-гатель и редуктор устанавливаем на раме, которую изготовляем свар-ной из проката – швеллеров, уголков, листов. Для определения кон-фигурации и размеров рамы вычерчиваем на листе бумаги в масшта-бе контуры муфты. Одну полумуфту соединяем с валом электродви-

гателя, а другую – с валом редуктора. Подрисовываем контуры элек-тродвигателя и редуктора. После этого вычерчиваем контуры рамы и определяем её длину L и ширину В и разность высот h опорных по-верхностей электродвигателя и редуктора. Размеры L и B округляем до стандартных значений. Определяем высоту основного швеллера Н ≥0,1 L,по которой подбираем ближайший больший размер швеллера(табл. П45). Ширину полки швеллера проверяем на возможность раз-мещения и монтажа крепежных деталей.

|

| Исполнение 1

|

|

|

|

| b

|

|

|

|

| R 1

| 4

|

|

|

| R

| 5

|

|

|

| о

|

|

| 1

|

|

|

|

| d

| л

|

|

|

|

| ва

| 1

|

|

|

| d

| d

|

|

| Исполнение 2

|

|

|

|

|

|

|

|

| b

|

|

| Размеры, мм

|

|

|

|

| R

| dвал

| b

| d1

| h

| R

| R1

|

|

|

|

|

| л

| 10...50

| 3,0

| dвал -0,5

| 0,3

| 1,0

| 0,5

|

|

| 50...100

| 5,0

| dвал -1,0

| 0,5

| 1,6

|

|

|

| d

|

|

|

| а

|

|

|

|

|

|

|

|

| в

|

|

|

|

|

|

|

|

|

| >100

| 8,0

|

|

| 2,0

| 1,0

|

|

|

|

| 10

|

|

| 3,0

|

|

|

Р и с. 3.17. Канавки для выхода шлифовального кругапри шлифовании по цилиндру

| b

|

|

|

|

|

|

|

|

|

|

| r

|

| 5

|

|

|

|

|

|

|

|

|

|

| 4

| Размеры

|

|

|

|

|

|

|

| 1

|

| o

|

| Шаг резьбы, мм

|

|

|

|

|

|

|

|

|

|

|

|

| канавки,

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| d

| d

|

| мм

|

|

|

|

|

|

|

| K

| p

|

|

| 1

| 1,25

| 1,5

| 1,75

| 2

|

|

|

|

|

|

|

|

| r

|

|

| b

| 3

|

| 4

|

| 5

|

|

|

|

|

| r

|

|

| 1

|

| 1,5

|

|

|

|

|

| r1

|

|

| 0,5

|

|

|

|

|

|

|

| dK

| dp -1,5

| dp -1,8

| dp -2,2

| dp -2,5

| dp -3

|

|

Р и с. 3.18. Канавки для выхода резьбонарезного инструмента

При небольшом размере h на раму наваривают листы требуемой толщины или опорные платики (высота платика – 5…6 мм). При большом значении h раму наращивают швеллерами.

Для крепления рамы применяем фундаментные болты (при длине рамы L до 700 мм устанавливают 4 болта диаметром d p=16…18 мм; при L свыше 700 до 1000 мм – 6 болтов диаметром d p =20…22 мм; при L свыше 1000 до 1500 мм – 8 болтов диаметром d p =24 мм). На внутренней поверхности полок швеллеров по месту установки болтов привариваем косые шайбы для обеспечения перпендикулярности опорных торцов головок болтов и гаек относительно осей болтов.

В приводе с ременной передачей (см. рис. 2.1) для регулирования натяжения ремней электродвигатель устанавливают на салазках, ко-торые крепят на раме болтами.

СМАЗЫВАНИЕ РЕДУКТОРА

В редукторах общего назначения для смазывания зубчатого заце-пления применяется картерное смазывание (окунанием колеса в мас-ло, залитое внутрь корпуса) при окружной скорости колеса V ≤12м/с. Зубчатое колесо следует погружать в масло на высоту зуба (предель-но допустимая глубина погружения h M= m …0,25 d 2, где m – модуль зацепления; d 2 – диаметр делительной окружности колеса).

Объем масляной ванны редуктора определяется из расчета 0,5…0,8 л масла на 1кВт передаваемой мощности. Сорт масла выби-раем по табл. П45.

Подшипники смазываются пластичным смазочным материалом (консталин УТ-1, солидол УС-1) при окружной скорости колеса V ≤2м/с(при V >2м/с подшипники смазывают разбрызгиванием маслаиз картера колесом). Смазочный материал набивается в подшипнико-вый узел при сборке на несколько лет.

ВЫБОР МУФТЫ

В приводах общего назначения рекомендуется применять муфту упругую втулочно-пальцевую. Типоразмер муфты выбираем по табл. П46 по диаметру концов соединяемых валов и расчетному вра-щающему моменту

Т рас =k∙Т 1∙(Т 2)≤[ Т ],

где Т 1 (Т 2) – вращающий момент на соответствующем валу редуктора, Н∙м; k – коэффициент, учитывающий условия эксплуатации: при по-стоянной нагрузке k =1,15…1,2; при переменной нагрузке с колеба-ниями k =1,3…1,5; при нагрузке со значительными колебаниями k =1,7…2; [ Т ] –допускаемый вращающий момент муфты.

Допускается диаметр одной из полумуфт уменьшать до любого значения, установленного стандартом.

При выборе муфты принимается материал полумуфт – чугун СЧ20 или сталь30Л.

РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Для шпоночных соединений быстроходного вала с полумуфтой или шкивом и тихоходного вала с зубчатым колесом или полумуфтой (см. рис. 2.1) принимаем призматические шпонки со скругленными концами. Размеры поперечных сечений шпонок и пазов для них вы-бираем по ГОСТу 23360-78 (табл. П47). Длины шпонок определяем по формуле

l=l с т – (5…10мм),

согласуя со стандартным рядом. Здесь l с т – длина ступицы детали, соединяемой с валом, мм.

Проверяем прочность шпонок на смятие по формуле

| σ см =

| 2 T

| £ [ ] см

| ,

|

|

| d (h - t 1)(l - b)

|

|

|

|

|

|

|

где d – диаметр вала, мм; h и b – размеры поперечного сечения шпон-ки, мм; t 1 – глубина паза вала, мм; Т – вращающий момент на валу, Н∙м; [ σ ] см – допускаемое напряжение смятия, МПа. Для стальной сту-пицы [ σ ] см =150…190 МПа; для чугунной ступицы [ σ ] см =80…100 МПа (большие значения принимают при постоянной нагрузке, а меньшие значения – при переменной и ударной нагрузке). Материал шпонок – сталь 45, термическая обработка – нормализация.

1... 2

1... 2