Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Топ:

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

Комплексной системы оценки состояния охраны труда на производственном объекте (КСОТ-П): Цели и задачи Комплексной системы оценки состояния охраны труда и определению факторов рисков по охране труда...

Интересное:

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ.

КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЁТ ПРИВОДА

Общий КПД привода (см. рис.2.1): η=ηм∙ηред∙ηм – для схемы 1; η=ηрем∙ηред∙ηм – для схемы 2; η=ηм∙ηред∙ηцеп – для схемы 3; η = ηм∙ηред∙ηз.пер – для схемы 4,

где ηм=0,98 – КПД муфты; ηред=0,97 – КПД редуктора (табл. П1); ηрем=0,96 – КПД ременной передачи (см. табл. П1); ηцеп=0,96 – КПД цепной передачи (см. табл. П1).

Требуемая мощность электродвигателя, кВт,

Р тр= Р вых/η.

Выбираем асинхронный электродвигатель серии 4А с номиналь-ной мощностью Р дв ≥ Р тр и заданной синхронной частотой вращения n с(табл.П2).Номинальная частота вращения вала двигателя,мин־¹,

n дв= n с(1 – s /100),

где s – относительное скольжение, %.

Записываем условное обозначение выбранного двигателя.

Определяем расчётное передаточное число привода:

u пр.рас.= n дв/ n вых,

где n вых=30ωвых/π – частота вращения приводного вала рабочей маши-ны, мин־¹.

Частные передаточные числа передач, входящих в привод:

для схемы 1 номинальное передаточное число редуктора u ред рав-но u пр.рас., округлённому до ближайшего стандартного значения (табл. П4);

для схем 2, 3, 4 номинальное передаточное число открытой пере-дачи (зубчатой, цепной, ременной)

u от. пер.= u пр.рас./ u ред,

где u ред выбирается из числа возможных стандартных значений част-ных передаточных чисел для зубчатого редуктора (см. табл. П1 и П4). Передаточное число u от.пер. должно находиться в пределах возможных значений (см. табл. П1).

Частоты вращения и угловые скорости валов:

для всех схем привода (см. рис. 2.1) на валу электродвигателя n o= n дв, ωo=π n o/30;

|

|

для схемы 1 на быстроходном валу редуктора n 1= n o, ω1=π n 1/30; на тихоходном валу редуктора n 2= n 1/ u ред, ω2=π n 2/30; на приводном валу рабочей машины n 3= n 2, ω3=π n 3/30;

для схемы 2 n 1= n o/ u от.пер, ω1=π n 1/30; n 2= n 1/ u ред, ω2=π n 2/30; n 3= n 2, ω3=π n 3/30;

для схем 3 и 4 n 1= n o, ω1=π n 1/30; n 2= n 1/ u ред, ω2=π n 2/30; n 3= n 2/ u от.пер, ω3=π n 3/30.

Мощности Р, Вт, и вращающие моменты Т, Н∙м:

для всех схем привода на валу электродвигателя

Р 0= Р тр, Т 0= Р 0/ωо;

для схемы 1 на быстроходном валу редуктора Р 1= Р 0∙ηм, Т 1= Р 1/ω1;

на тихоходном валу редуктора

Р 2= Р 1∙ηред, Т 2= Р 2/ω2;

на приводном валу рабочей машины Р 3= Р 2∙ηм, Т 3= Р 3/ω3;

для схемы 2 Р 1= Р о∙ηрем, Т 1= Р 1/ω1; P 2= P 1∙ηред, Т 2= Р 2/ω2; P 3= P 2∙ηм, Т 3= Р 3/ω3;

для схемы 3 Р 1= Р о∙ηм, Т 1= Р 1/ω1, P 2= P 1∙ηред, Т 2= Р 2/ω2, P 3= P 2∙ηцеп, Т 3= Р 3/ω3;

для схемы 4 Р 1= Р о∙ηм, Т 1= Р 1/ω 1, P 2= P 1∙ηред, Т 2= Р 2/ω2, P 3= P 2∙ηз.пер, Т 3= Р 3/ω3.

Результаты кинематического и силового расчёта привода зано-сятся в табл. 3.1.

Таблица 3.1

Значения кинематических и силовых параметров на валу

| Номер вала | n,мин־¹ | ω, с־¹ | Р,Вт | Т,Н∙м |

РАСЧЁТ РЕДУКТОРНОЙ ПЕРЕДАЧИ

На основании требований технического задания и результатов кинематического и силового расчёта привода определяем исходные данные для расчёта передачи (табл. 3.2).

Предварительно выбираем материал со средними механическими характеристиками (табл. П5): для шестерни – сталь 40Х, термическая обработка – улучшение, твёрдость HB 269…302; для колеса – сталь 40Х, термическая обработка – улучшение, твёрдость HB 235…262.

Определяем допускаемые напряжения для шестерни и колеса (табл. П6 и П7), где КHL =1, КFL =1 для редуктора с длительной экс-плуатацией; средняя твёрдость:

для шестерни HB ср=(269+302)/2;

|

|

для колеса HB ср=(235+262)/2.

Определяем межосевое расстояние aw, мм; нормальный модуль m, мм; числа зубьев шестерни z 1 и колеса z 2; фактическое передаточное число редуктора u ф и окончательный угол наклона зубьев β, град. (табл. П8).

Выполняем расчёт основных геометрических параметров переда-чи (табл. П10). Проверяем пригодность заготовок колёс (табл. П11).

Проверяем передачу на контактную (табл. П12) и изгибную (табл. П16) выносливость и на кратковременную перегрузку (табл. П21).

| Таблица 3.2 | |||||

| Данные для расчёта редукторной передачи | |||||

| Наименование | Размерность | Обозначение | Величина | ||

| Крутящий момент | Н∙м | Т 2 | |||

| на колесе | |||||

| Частота вращения | мин־¹ | n 2 | |||

| колеса | |||||

| Передаточное число | u ред |

Тип передачи

(реверсивная

или нереверсивная,

открытая

или закрытая,

прямозубая

или косозубая)

| Срок службы | год | L Г |

| передачи |

Коэффициент K Г

использования

передачи в течение

года

Коэффициент K С

использования

передачи в течение

суток

| График нагрузки | Н∙м, с | ti | ||

| привода | ti+1 | |||

| (при переменной | ||||

| нагрузке) | ||||

| пуск | Ti | |||

| Т | Ti+1 | |||

| tc | t |

РАСЧЁТ ОТКРЫТЫХ ПЕРЕДАЧ

РАСЧЁТ ЦЕПНОЙ ПЕРЕДАЧИ

Для расчёта цепной передачи (см. рис. 2.1) рекомендуется выбрать роликовую однорядную цепь. Основные данные для расчёта цепи:

вращающий момент на ведущей звёздочке Т 2; частота вращения вала ведущей звёздочки n 2; передаточное число цепной передачи u от.пер; условия работы передачи.

Число зубьев ведущей звёздочки

z 1=31-2 u от.пер≥ 9.

Число зубьев ведомой звёздочки

z 2= z 1∙ u от.пер≤ 120.

Желательно числа зубьев округлять до ближайшего нечётного числа.

Фактическое передаточное число передачи

u ф. пер = z 2/ z 1.

Отклонение от номинального передаточного числа не должно превышать 5%.

Расчётный коэффициент нагрузки

k Э= k д∙ kа ∙ k θ∙ k рег∙ k см∙ k реж,

где k д – коэффициент динамической нагрузки: при постоянной (спо-койной) нагрузке k д = 1; при переменной нагрузке k д=1,2…1,5; при сильных ударах k д=1,8;

|

|

kа –коэффициент учитывающий влияние межосевого расстояния:при оптимальном межосевом расстоянии (а =(30…50) t) kа =1; при а ≤25 t kа =1,25;

k θ–коэффициент,учитывающий влияние угла наклона цепи:приθ≤60° k θ=1; при θ>60° k θ=1,25, но при автоматическом регулировании натяжения цепи k θ=1;

k рег–коэффициент,учитывающий способ регулирования натяже-ния цепи: при автоматическом – k рег=1; при периодическом – k рег=1,25;

k см–коэффициент,учитывающий способ смазывания:при непре-рывном смазывании k см=0,8; при регулярном, капельном смазывании k см=1;при периодическом смазывании k см=1,5;

k реж–коэффициент сменности работы:при односменной работе k реж=1;при двусменной работе k реж=1,25.

Среднее значение допускаемого давления в шарнирах цепи в ти-повых условиях [ p ]Т принимаем ориентировочно по табл. П24.

Допускаемое давление в шарнирах цепи в реальных условиях, МПа,

[ p ]=[ p ] Т .

kЭ

Шаг цепи, мм,

| t ≥ 2,8 ∙ 3 | Т | . | ||

z 1·[ p ]

Выбираем цепь с ближайшим большим стандартным значением шага по табл. П25 и записываем обозначение цепи.

Скорость цепи, м/с,

V = z 1 × t × n 2 .

ц 60000

Окружная сила цепи, Н,

P

Ft ц= V 2 ц .

Ц

Проверяем частоту вращения ведущей звёздочки n 2, мин־¹, n 2≤ [ n ],

где [ n ] – допускаемая частота вращения (табл. П26).

Проверяем давление в шарнирах цепи р, МПа:

р= Ftц £[ р ],

Аоп

где А оп – площадь опорной поверхности шарнира, мм2 (табл. П25). Усиление в цепи от её провисания, Н,

Ff =9,81 kf∙∙q∙a,

где kf – коэффициент провисания; kf =6 для горизонтальной передачи: kf =4при угле наклона к горизонтуθ≤40°; kf =2приθ>40°; kf =1длявертикальной передачи; q – масса одного метра цепи (табл. П25); а =(30…50)t –предварительное значение межосевого расстояния.

Усиление в цепи от центробежных сил, Н, Fv = q∙V ц2.

Сила давления цепи на вал, Н,

F в= Ft ц+2 Ff.

Проверяем коэффициент запаса прочности цепи s:

| Q | |||

| s = | ≥ [ s ], | ||

| k Д × Ftц + Ff + Fv |

где [ s ] – нормативный коэффициент запаса прочности (табл. П27). Число звеньев цепи

|

|

| 2 а | z + z | [(z | - z | ) / 2 ] | × t | |||||||||

| L = | ||||||||||||||

| + | + | . | ||||||||||||

| t | a | |||||||||||||

Полученное значение L округляется до целого чётного числа. Уточнённое межосевое расстояние цепной передачи, мм,

| а =0,25 t | ì L -0,5(z | + z | ) + | [ L | - | 0,5(z | + | z | - | 8[(z | - | z | ü. | |||||||

| ц | í | )] | ) / 2 | ] | ý | |||||||||||||||

| î | þ |

Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 0,4%.

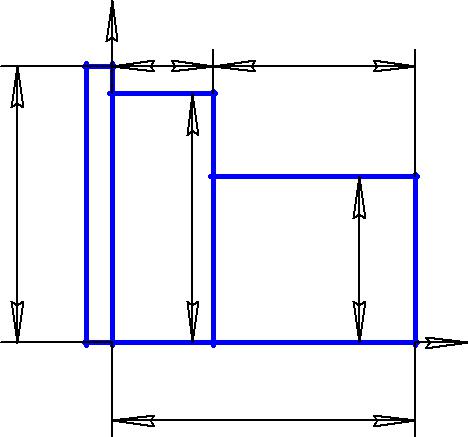

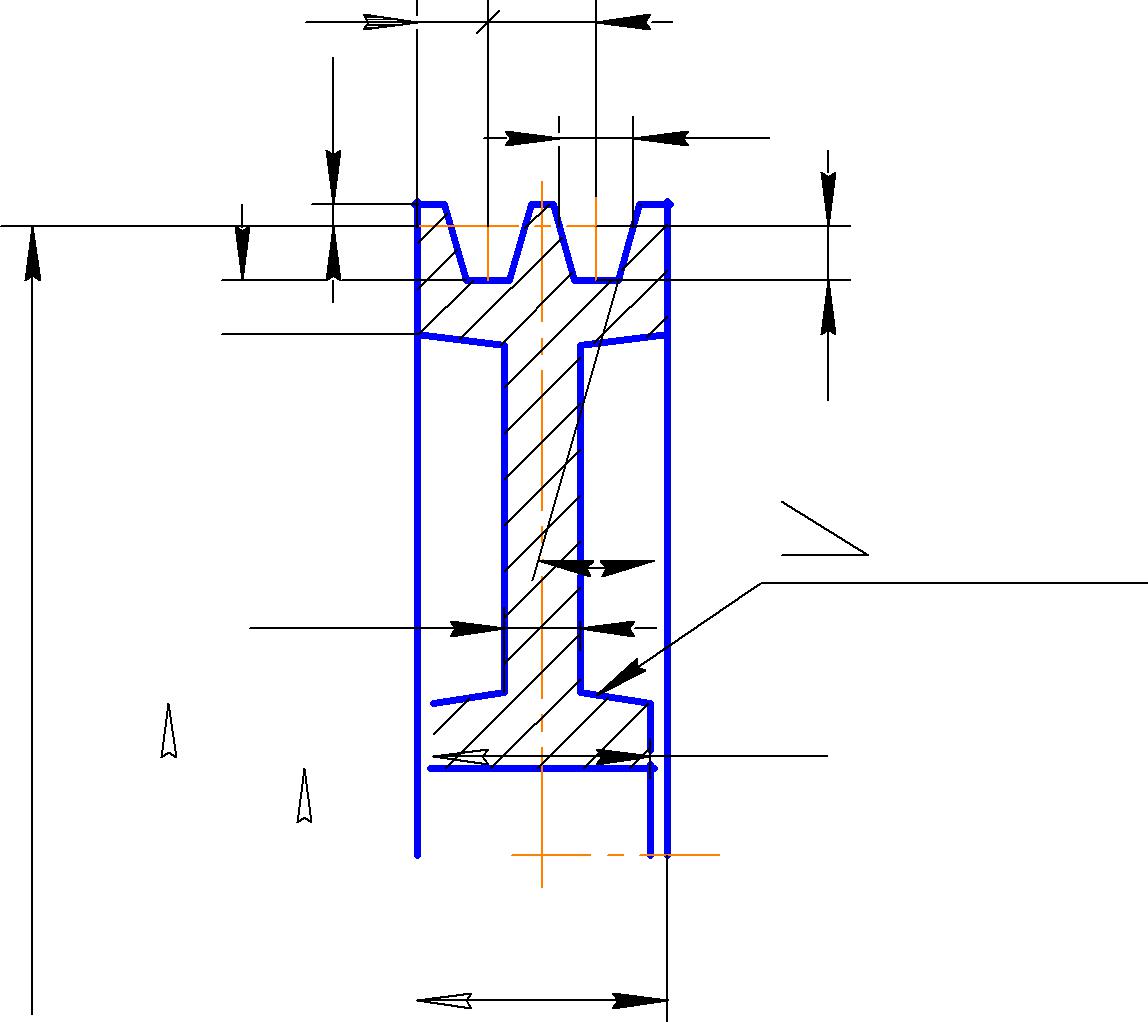

Размеры ведущей и ведомой звёздочек (рис. 3.1) определяем по следующим формулам:

делительный диаметр, мм,

t

dд = sin(1800 / z),

где z – число зубьев соответствующей звёздочки; диаметр окружности выступов, мм,

D e= t [ ctg (1800/ z)+0,7]-0,31 d p;

где d p – диаметр ролика цепи (табл. П25):

диаметр окружности впадин, мм,

| Di = dд -(d p -0,175 | dд); | ||||||||||

| диаметр проточки, мм, | |||||||||||

| d с= t × ctg ( | o / z)-1,3 h, | ||||||||||

| где h – ширина пластины цепи (табл. П25); | |||||||||||

| ширина зуба звёздочки, мм, | |||||||||||

| b =0,93 BBH -0,15, | |||||||||||

| где B BH – расстояние между внутренними пластинами цепи (табл. | |||||||||||

| П25); | |||||||||||

| толщина диска, мм, | |||||||||||

| С =0,93 BBH +2 R; | |||||||||||

| диаметр ступицы, мм, | |||||||||||

| d cm=1,6 dв, | |||||||||||

| где dв – диаметр вала в месте установки соответствующей звёздочки; | |||||||||||

| длина ступицы, мм, | |||||||||||

| L cm=(1,2...1,6) dв. | |||||||||||

| 2 | |||||||||||

| 0 | |||||||||||

| 0,2в | |||||||||||

| 6 | |||||||||||

| , | |||||||||||

| 1 | |||||||||||

| R | |||||||||||

| в | |||||||||||

| C | |||||||||||

| e | д | i | c | ||||||||

| d | D | ||||||||||

| D | d | lcm | |||||||||

| mc | |||||||||||

| в | |||||||||||

| d | d | ||||||||||

| Р и с. 3.1. Конструкция звёздочки |

|

|

РАСЧЁТ РЕМЁННОЙ ПЕРЕДАЧИ

Для расчёта ремённой передачи (см. рис. 2.1) рекомендуется вы-брать клиноременную передачу. Основные данные:

вращающий момент на валу ведущего шкива Т 0; частота вращения вала ведущего шкива n 0; передаточное число ременной передачи u от. пер; условия работы передачи.

Выбираем тип сечения ремня и минимальный диаметр шкива Dmin в зависимости от вращающего момента Т 0 (табл. П28).

Принимаем диаметр ведущего шкива D 1 на два порядка выше Dmin из стандартного ряда(табл.П29).

Диаметр ведомого шкива, мм,

D 2= u от.пер∙(1 – ξ),

где ξ = 0,015 – коэффициент относительного скольжения. Полученное значение D 2 округляем до ближайшего стандартного значения.

Фактическое передаточное число

| u от. пер= | D 2 | . | |

| D (1-) | |||

Отклонение от номинального передаточного числа не должно превышать 3%.

Принимаем ориентировочное значение межосевого расстояния а в интервале

0,55(D 1+ D 2)+ h ≤ a ≤ 2(D 1+ D 2),

где h – высота сечения ремня (табл. П28).

Расчётная длина ремня, мм,

2 (D - D )

Полученное значение округляем до ближайшего стандартного значения (табл. П30).

Фактическое межосевое расстояние, мм,

| а = | 2 L - (D 1 + D 2) + | [2 L - (D 1+ D 2)]2 - 8(D 2 - D 1) | . | ||

При монтаже передачи необходимо обеспечить возможность уменьшения а на 0,01 L для облегчения надевания ремня на шкивы и возможность увеличения а на 0,025 L для увеличения натяжения ремня.

Угол обхвата меньшего шкива, град,

α1=1800-600∙ D 2 - D 1.

а

Скорость ремня, м/с,

V p= D 1 n 0.

Определяем допускаемую мощность [ P ]Т, передаваемую одним ремнём в типовых условиях (табл. П31).

Допускаемая мощность, передаваемая одним ремнём в реальных условиях, кВт,

[ P ]=[ P ]Т∙ Ca ∙ CL ∙ C p∙ Cz,

где Ca =1-0,003(180°-α1) – коэффициент, учитывающий влияние угла обхвата; CL – коэффициент, учитывающий влияние длины ремня (табл. П32); C p – коэффициент режима работы: при спокойной (по-стоянной) нагрузке C p=1; при умеренных колебаниях нагрузки C p=0,9;при значительных колебаниях нагрузки C p=0,8; Cz –коэффи-циент, учитывающий число ремней: при z =1 Cz =1; z =2…3 Cz =0,95; z =4…6 Cz =0,9; z >6 Cz =0,085.

Число ремней в передаче

z = P 0/[ Р ].

Рекомендуется z ≤ 8.

Окружная сила, передаваемая ремнями, Н,

Ft р= Po.

Vр

Натяжение ветви ремня, Н,

| F 0= | 0,85 Ftр × CL | + C | V | ×V 2 | , | |

| z × C × C р | p | |||||

где СV – коэффициент, учитывающий центробежную силу, Н∙с2/м2:

типа Б СV =0,18; для сечения типа В СV =0,3; для сечения Г СV =0,6; для сечения типа Д СV =0,9.

Рабочее натяжение ведущей ветви ремня, Н,

Ftр

F 1= F 0+.

Рабочее натяжение ведомой ветви ремня, Н,

Ftр

F 2= F 0-.

Сила давления на вал, Н: F в=2 F 0 × z × sin 1.

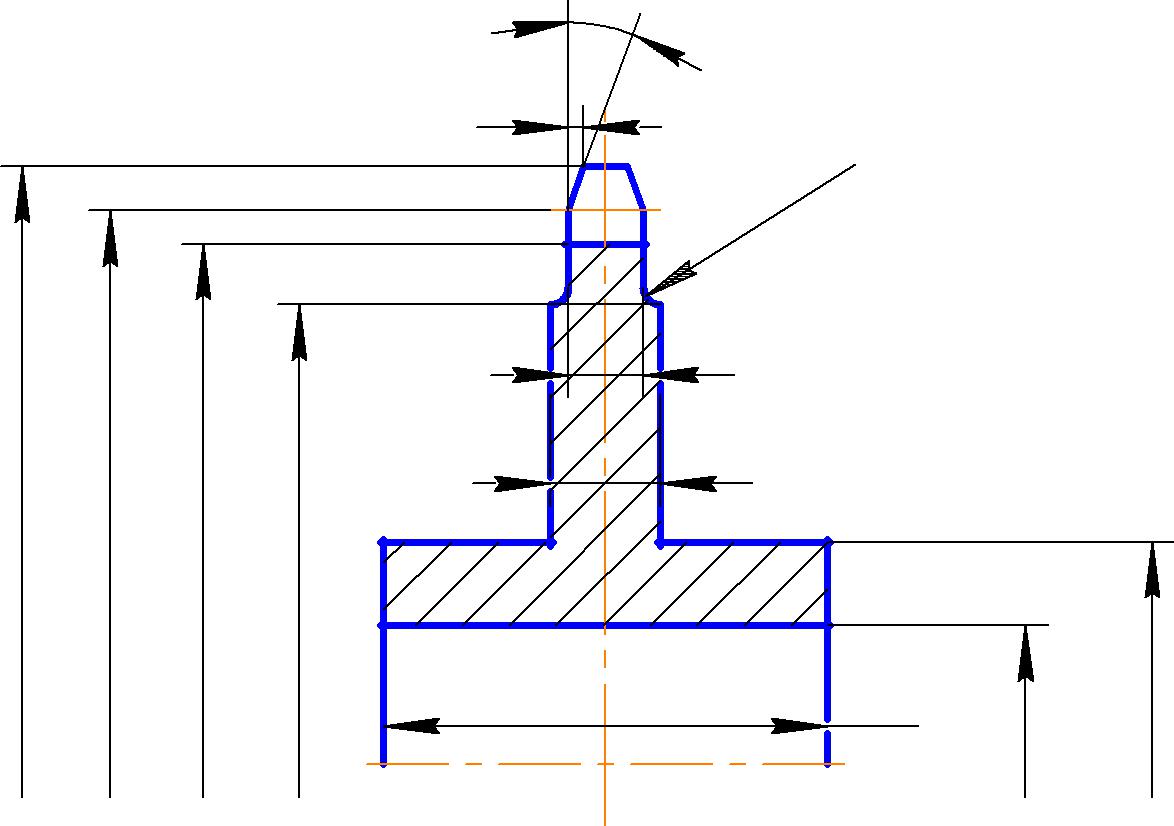

Шкивы для клиноремённой передачи (рис. 3.2) рекомендуется из-готовлять литыми из чугуна СЧ15 или СЧ18, но при скорости V p>30м/с рекомендуется сталь25Л или алюминиевые сплавы.

f

| o |

| h |

Cд

| D |

| cm | ||||||||||||||

| в | ||||||||||||||

| d | d | |||||||||||||

e

lp

| h | |

| 1:25...1:40 | |

| l cm |

В

Р и с. 3.2. Конструкция шкива

Конструкцию обода шкива и размеры канавок (f, e, h, h 0, l p, α) вы-бираем по табл. П33.

Ширина обода шкива, мм, В =(z -1) e + 2 f.

Толщина обода у края δ, мм:

для шкива из чугуна δ=(1,1…1,3) h; для шкива из стали δ=(0,88…1,04) h. Толщина диска, мм,

Сд =(1,2…1,3)δ.

Диаметр ступицы шкива, мм,

d cm=(1,8…2) d в,

где d в – диаметр вала в месте установки шкива.

Длина ступицы шкива, мм,

l с т =(1,5…2) d в,

но рекомендуется не больше ширины обода В.

|

|

|

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!