Качество стали определяется содержанием в ней вредных примесей – серы, фосфора, газов (О2, N2 , Н2)

По качеству стали могут быть: обыкновенного качества,

качественные, высококачественные, особо высокого качества

Удаление вредных примесей происходит в процессе :

- шлакообразования и газообразования при плавке чугуна и стали;

- раскисления стали, т.е. уменьшения количества FeO, в процессе плавки путем введения Si, Mn, Al;

- рафинирования и дегазации при разливке стали;

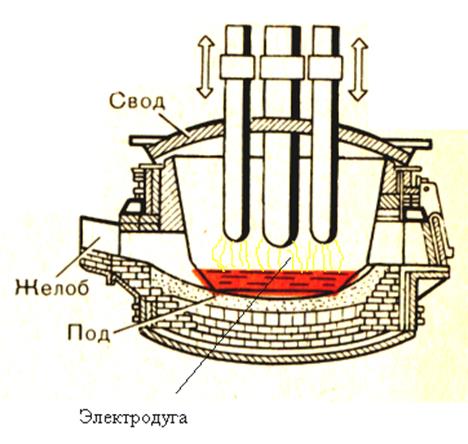

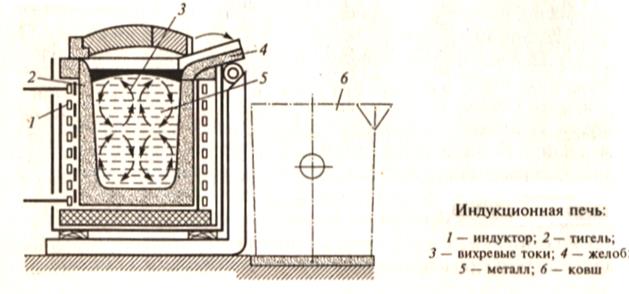

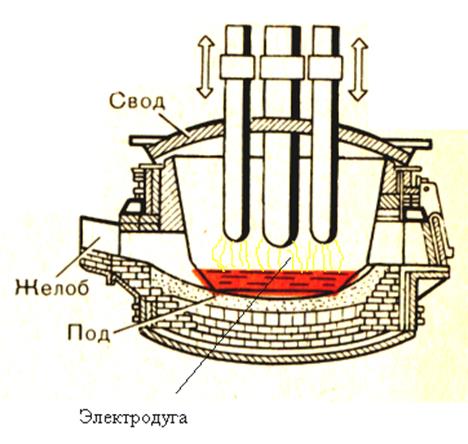

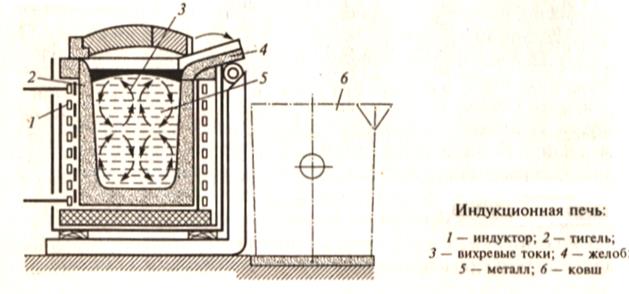

- переплава стали в электропечах (вакуумный переплав в ЭДП и ЭИП, электрошлаковый, электронно-лучевой и плазменно-дуговой переплав)

Лекция № 4

Основы порошковой металлургии

Порошковая металлургия – это область науки техники, охватывающая совокупность методов производства порошков химических элементов (металлов и неметаллов) и соединений, полуфабрикатов и изделий из них или их смесей в том числе с волокнистыми материалами (без расплавления основных компонентов).

Типовая технология изготовления изделий методом порошковой металлургии предусматривает следующие этапы:

1) получение порошков;

2) формование (прессованием и прокатной заготовок из порошка с использованием связей или без нее);

3) спекание /заготовки;

4) дополнительная обработки спеченных изделий (механическая, пропитка и т.д.).

Достоинство порошковой металлургии

-возможность получения материалов и изделий из них с комплексом свойств и структурой, которые невозможно получить другими методами (литьем, обработкой давлением и т.д.)

Основные материалы, получаемые методами порошковой металлургии представляют собой композиционные материалы, состоящие из разнородных компонентов, например, спеченные стали (Fe + графит + легирующие элементы)

- цветные металлы и сплавы (пористый титан, спеченные алюминиевые сплавы)

- тугоплавкие металлы (вольфрам, молибден, ниобий, тантал и др.)

-  керметы (керамико-металлические материалы керамическая фаза (бериды карбиды оксиды нитриды) и металлическая фаза (сталь, никель, кобальт, тугоплавкие металлы)

керметы (керамико-металлические материалы керамическая фаза (бериды карбиды оксиды нитриды) и металлическая фаза (сталь, никель, кобальт, тугоплавкие металлы)

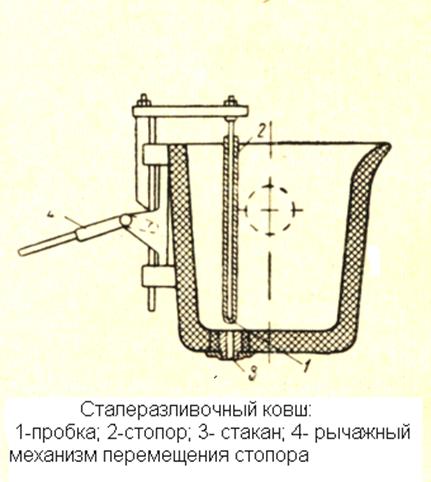

P азливка стали

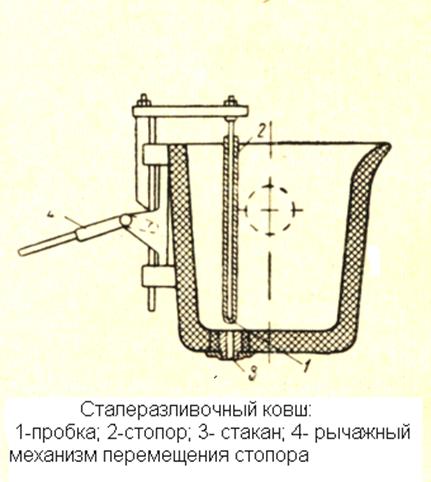

После завершения плавки металл из плавильной печи выпускают в разливочный ковш и транспортируют к месту разливки.

Для выравнивания химического состава металла и очистки его от газов и неметаллических включений сталь определенное время выдерживают в ковше.

В зависимости от степени раскисления сталь делят на кипящую, спокойную, полуспокойную.

Спокойная сталь раскисляют марганцем, кремнием и алюминием. Кислород при этом не проявляет активности и реакция окисления углерода FeO + C FeC + CO прекращают. Разливка и кристаллизация спокойной стали протекают почти без газового выделения, при разливке кипящей происходит окисление угерода и активное выделение пузырьков газа СО.

Спокойная сталь раскисляют марганцем, кремнием и алюминием. Кислород при этом не проявляет активности и реакция окисления углерода FeO + C FeC + CO прекращают. Разливка и кристаллизация спокойной стали протекают почти без газового выделения, при разливке кипящей происходит окисление угерода и активное выделение пузырьков газа СО.

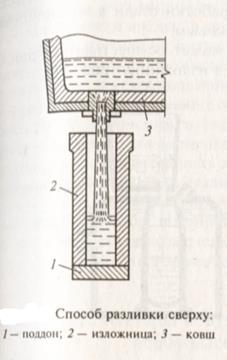

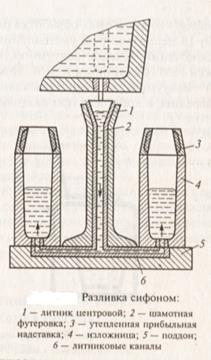

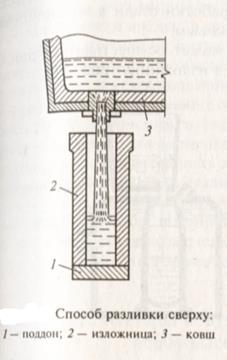

Разливка стали в изложницы.

Изложницы – это толстостенная, в основном чугунная форма, используемая при литье стальных слитков. Масса слитка колеблется от 1 до 12т.

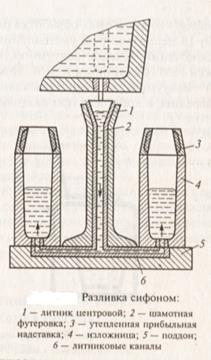

Существуют два способа разливки стали в изложницы: сверху и снизу (сифоном).

Преимущества разливки сверху:

1) использование более простого оборудования;

2) отсутствие отходов металла на литниковую систему.

Недостатки:

1) более низкое качество поверхности слитков;

2) значительная продолжительность процесса.

Преимущества способа ифонной разливки:

1) получение более чистой поверхности слитка;

2) высокая производительность процессов.

Недостатки:

1) более сложная технология сборки поддонов и центровых литников;

2) дополнительные расходы металла на литники;

3) возможность загрязнения стали неметаллическими включениями в процессе перемещения расплава по литниковой системе.

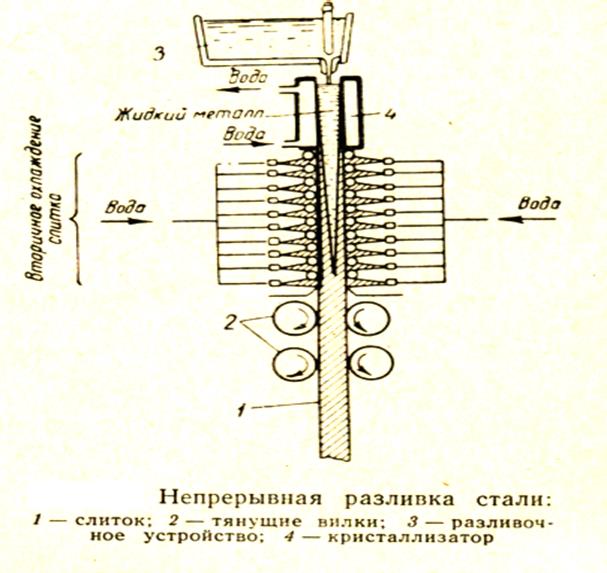

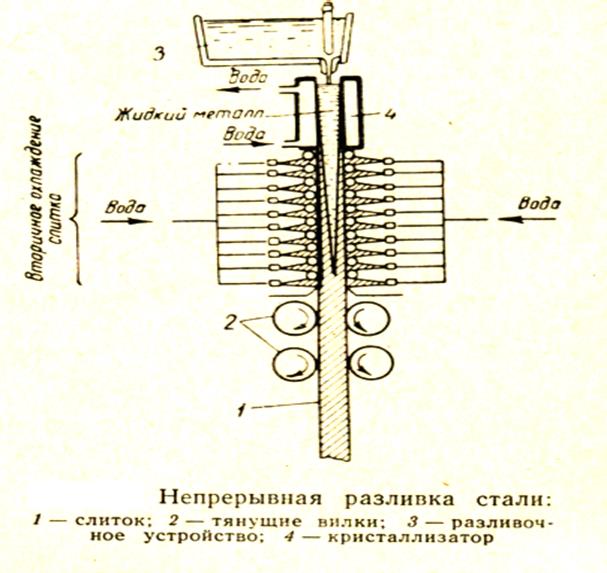

Непрерывная разливка стали

Непрерывная разливка стали состоит в том, что жидкую сталь из ковша 1 через промежуточное разливочное устройство 2 непрерывно подают в водоохлаждаемую изложницу без дна – кристаллизатор 3, из нижней части которого вытягивается затвердевающий слиток 5. Перед заливкой металла в кристаллизатор вводят затравку – стальную штангу со сменной головкой, имеющей паз в виде ласточкиного хвоста, которая в начале заливки служит дном кристаллизатора. Вследствие интенсивного охлаждения жидкий металл у стенок кристаллизатора и на затравке затвердевает, образуется корка, соединяющая металл с затравкой. Затравка движется вниз при помощи тяговых роликов 6, постепенно вытягивая затвердевающий слиток из кристаллизатора. После прохождения тяговых роликов 6, затравку отделяют. Скорость вытягивания составляет в среднем 1 м/мин. Окончательное затвердевание в сердцевине происходит в результате вторичного охлаждения водой из брызгал 4. Затем затвердевший слиток попадает в зону резки, где его разрезают газовым резаком 7, на куски заданной длины. Слитки имеют плотное строение и мелкозернистую структуру, отсутствуют усадочные раковины.

Вакуумная обработка стали

Позволяет значительно уменьшить количество газов, растворенных в расплаве и неметаллических включений, что повышает качество слитка.

керметы (керамико-металлические материалы керамическая фаза (бериды карбиды оксиды нитриды) и металлическая фаза (сталь, никель, кобальт, тугоплавкие металлы)

керметы (керамико-металлические материалы керамическая фаза (бериды карбиды оксиды нитриды) и металлическая фаза (сталь, никель, кобальт, тугоплавкие металлы)

Спокойная сталь раскисляют марганцем, кремнием и алюминием. Кислород при этом не проявляет активности и реакция окисления углерода FeO + C FeC + CO прекращают. Разливка и кристаллизация спокойной стали протекают почти без газового выделения, при разливке кипящей происходит окисление угерода и активное выделение пузырьков газа СО.

Спокойная сталь раскисляют марганцем, кремнием и алюминием. Кислород при этом не проявляет активности и реакция окисления углерода FeO + C FeC + CO прекращают. Разливка и кристаллизация спокойной стали протекают почти без газового выделения, при разливке кипящей происходит окисление угерода и активное выделение пузырьков газа СО.