ТЕХНОЛОГИЧНОСТЬ ВАЛОВ.

1.Перепады диаметров ступенчатых валов должны быть минимальными. Это позволяет уменьшить объём механической обработки при их изготовлении и сократить отходы металла.

2. Длинной ступеней валов желательно проектировать равными или кратными длине короткой ступени, если токарная обработка валов будет осуществляться на многорезцовых станках. Такая конструкция позволяет упростить настройку резцов и сократить их холостые перемещения.

3.Шлицевые и резцовые участки валов желательно конструировать открытыми или заканчивать канавками для выхода инструмента. Канавки на валу необходимо задавать одной ширины, что позволит прорезать их одним резцом.

4.Валы должны иметь центровые отверстия. Запись в технических требованиях о недопустимости центровых отверстий резко снижает технологичность вала. В таких случаях удлиняют заготовку для нанесения временных центров, которые срезают в конце обработки.

5.Достаточная жесткость. Конструкция вала считается жесткой при отношении длины к диаметру (l/d) не более 10…12. В противном случае токарная обработка вала требует применения дополнительных опор – люнетов, что увеличивает трудоемкость. В зависимости от отношения длины к диаметру валы закрепляются при обработке в патроне (l:d Ј 5), в центрах (l:d Ј 10) или в центрах с люнетом (l/d > 10...12).

6.Предусматривать стандартные канавки для выхода шлифовального круга. Форма и размеры канавок должны соответствовать ГОСТ 8820–69.

ТЕХНОЛОГИЧНОСТЬ ВТУЛОК.

1.Простая конфигурация и достаточная жесткость.

2.С целью обеспечения соосности основных цилиндрических поверхностей конструкция втулок должна быть такой, чтобы обработка всех их внутренних поверхностей производилась с одной стороны при неизменном закреплении заготовки.

3.Нежелательны выточки на обрабатываемых с высокой точностью внутренних поверхностях втулки. Предпочтение следует отдавать втулкам, имеющим сквозные отверстия.

4.Если ступенчатые отверстия или наружные поверхности втулки должны выполняться с высокой точностью, то для выхода инструмента следует предусматривать канавки (ГОСТ 8820–69).

5.Конструкция отверстия с резьбой должна давать возможность работать резьбовым инструментом на проход. Поэтому они должны иметь канавки для выхода инструмента. Это обеспечивает улучшение условий работы инструмента и повышение качества резьбы.

6.Образование шлицев и пазов в глухих отверстиях затруднено, поэтому отверстия с пазами и шлифами желательно выполнять сквозными, что позволяет использовать высокопроизводительное протягивание.

7.При невозможности применения втулок со сквозными шлицами или пазами следует предусматривать канавки для выхода долбяка или резца в соответствии с ГОСТ 14775–81.

8.С целью упрощения конструкции режущего инструмента и повышения его стойкости, упрощения процесса обработки следует избегать глубоких шлицевых отверстий и пазов.

ТЕХНОЛОГИЧНОСТЬ ЗУБЧАТЫХ КОЛЕС.

1.Простая конфигурация. Это обеспечивает многоместную обработку при зубонарезании (типа плоских дисков).

2.Многовенцовые колеса должны иметь достаточное расстояние между венцами для обеспечения выхода фрез и шлифовальных кругов. При невозможности обеспечения этого требования желательно многовенцовые зубчатые колеса делать составными с целью применения высокопроизводительных методов обработки с заданной точностью.

3.Конструкция одновенцовых колес должна предусматривать смещение венца к одному торцу, что обеспечивает минимальную металлоемкость и возможность одновременного нарезания зубьев у двух колес.

4.Конфигурация колеса должна предусматривать минимальную деформацию при термообработке.

5.Предусматривать канавки для выхода долбяков, гребенок и червячных фрез при нарезании шевронных колес.

6.Точность базирующих поверхностей (торцы, отверстия, шейки) должна соответствовать точности зубчатых венцов.

7.Длина шлицевых отверстий должна соответствовать геометрическим параметрам протяжек.

ТЕХНОЛОГИЧНОСТЬ КОРПУСНЫХ ДЕТАЛЕЙ,

1.Жесткость и виброустойчивость конструкции при обработке.

2.Наличие надежных технологических баз и мест для закрепления.

3.Обрабатываемые плоскости располагать на одном уровне с одинаковой точностью и шероховатостью.

4.Четкое разграничение обрабатываемых и необрабатываемых поверхностей.

5.Предпочтительна обработка плоскостей на проход. Для этого обрабатываемые поверхности располагать выше примыкающих элементов.

6.Перпендикулярность отверстий к плоскости общего торца для снижения поверхностей.

7.Крепежные отверстия располагать на расстоянии, достаточном для использования кондукторов и многошпиндельных головок.

8.Перепад размеров у отверстий в стенках, лежащих на одной линии, и их расположение должны обеспечить возможность многоинструментальной обработки.

9.Предусматривать элементы при обработке отверстий, не допускающие входа и выхода инструмента под углом.

10.Избегать отверстий с плоским дном.

11.Избегать глухих отверстий (гладких и резьбовых). Конфигурация глухих отверстий должна быть увязана с конструкцией применяемого инструмента (зенкера, развертки), имеющего коническую заборную часть.

12.Избегать глубоких отверстий (отношение длины к диаметру более пяти).

13.Избегать применение резьб малого диаметра (до 6 мм) в крупных деталях из-за возможности поломки метчиков и их быстрого изнашивания.

ПРИМЕР РАСЧЕТА КОЛИЧЕСТВЕННОЙ ТЕХНОЛОГИЧНОСТИ

В таблице 1.3 представлены данные для расчёта количественной технологичности.

Таблица 1.3 – Данные для расчёта количественной технологичности

| Наименование поверхности

| Количество

поверхностей,

Qэ

| Количество унифицированных элементов, Qуэ

| Квалитет точности

| Параметр шероховатости, мкм.

|

| Торец

| 2

| 2

| 14

| 12.5

|

| Наружный диаметр

| 1

| 1

| 9

| 6.3

|

| Отверстие

| 6

| 6

| 14

| 12.5

|

| Канавка

| 1

| 1

| 9

| 3.2

|

| Фаска

| 2

| 2

| 14

| 12.5

|

| Резьба

| 1

| 1

| 7

| 12.5

|

| Лыска

| 1

| 1

| 14

| 12.5

|

| Радиус

| 3

| -

| -

| -

|

| Итого

| 17

| 14

|

|

|

Коэффициент унификации Ку.э. конструктивных элементов детали рассчитывается по формуле 1.1

,

,

где Qу.э – количество унифицированных элементов, шт.

Qэ – количество поверхностей, шт.

Так как коэффициент Ку.э  0.6 то поэтому показателю деталь технологична.

0.6 то поэтому показателю деталь технологична.

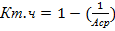

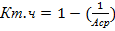

Коэффициент точности вычисляется Кт.ч по формуле 1.2

, (1.2)

, (1.2)

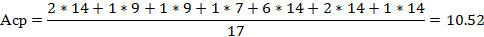

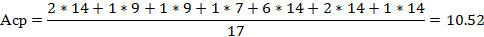

где Аср – средний квалитет точности, вычисляется по формуле 1.3

, (1.3)

, (1.3)

где ni - число поверхностей детали с соответствующей точностью

Так как коэффициент Кт.ч  0.8 то по этому показателю деталь технологична.

0.8 то по этому показателю деталь технологична.

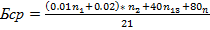

Коэффициент шероховатости Кш вычисляется по формуле 1.4

, (1.4) /6, с. 47/

, (1.4) /6, с. 47/

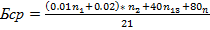

где Бср – средняя шероховатость поверхностей, МКМ

, (1.5)

, (1.5)

где n1, n2…n25 – количество поверхностей с заданной шероховатостью

Так как коэффициент Кш  0.32 то поэтому показателю деталь технологична.

0.32 то поэтому показателю деталь технологична.

Деталь технологична по всем показателям.

,

,  0.6 то поэтому показателю деталь технологична.

0.6 то поэтому показателю деталь технологична. , (1.2)

, (1.2) , (1.3)

, (1.3)

0.8 то по этому показателю деталь технологична.

0.8 то по этому показателю деталь технологична. , (1.4) /6, с. 47/

, (1.4) /6, с. 47/ , (1.5)

, (1.5)

0.32 то поэтому показателю деталь технологична.

0.32 то поэтому показателю деталь технологична.