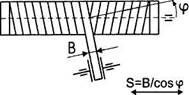

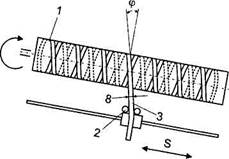

Наибольшее распространение получили два основных вида намотки: полюсная и спиральная, каждая из которых дает свою характерную схему расположения волокна. При полюсной (плоскостной) намотке оправка остается неподвижной, в то время как подающее волокно устройство рычажного типа вращается относительно продольной оси под заданным углом наклона. После каждого его оборота оправка перемещается вперед на расстояние, соответствующее одной ширине полосы волокон. Такая схема называется однослойной полюсной намоткой (рис. 10). Полосы волокна укладываются впритык одна за другой, готовый слой состоит из двух сложений, направленных в противоположные стороны относительно угла намотки.

Рис. 10. Однослойная полюсная намотка

При спиральной намотке оправка непрерывно вращается, в то время как каретка, подающая волокно, перемещается возвратно поступательно. Скорость перемещения каретки и частота вращения оправки подбираются такими, чтобы обеспечить заданный угол намотки. При этом обычно спиральная намотка получается многовитковой. После первого прохода намотки полосы волокна не примыкают друг к другу. Для получения повторяющегося рисунка требуется несколько витков. Такая схема намотки показана на рисунке 11.

Находят применение и другие методы намотки.

Окружная намотка. Окружные или круговые слои наматывают под углом, близким к 90°, причем за один оборот подающее устройство продвигается на ширину полосы. Считается, что слой состоит из одного сложения. Окруженные слои можно наносить для дополнительного усиления или увеличения жесткости отдельных, наиболее важных мест цилиндра.

Продольная намотка. Этот термин относится к намотке под малыми углами, которая может быть плоскостной или спиральной. При получении закрытых сосудов высокого давления минимальный угол определяется величиной полюсных отверстий с обоих концов.

Рис. 11. Схема спирально винтовой намотки:

1 - оправка; 2 - наматываемая лента; 3 - катушка с лентой

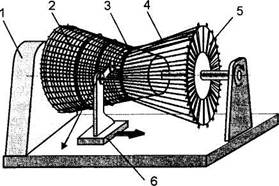

Комбинированная - продольно-кольцевая намотка. Продольные слои усиливают окружными (рис. 12). При формовании сосудов высокого давления окружные слои обычно наносят снаружи. Равновесие между армирующими материалами в окружном и продольном направлениях достигается спиральной намоткой двух или нескольких слоев.

Рис. 12. Продольно-кольцевая схема намотки конического изделия:

1 - привод вращения; 2 - оправка; 3 - поперечная арматура; 4 - продольная

арматура; 5 - натяжитель продольной арматуры; 6 - каретка продольного

перемещения раскладчика поперечной арматуры

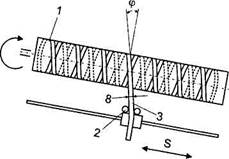

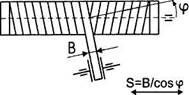

Спирально-перекрёстная схема. При этом методе лента армирующего материала заданной ширины В укладывается на оправку с подачей S, превышающей ширину ленты в целое число раз (рис. 13).

Рис. 13. Спирально-перекрёстная схема намотки

За прямой и обратный ход раскладывающего устройства (полный проход) формируется один спирально-перекрестный виток, закрывающий часть поверхности оправки. При следующем проходе раскладывающего устройства лента укладывается встык к ранее намотанной. Процесс ведут до тех пор, пока не будет закрыта вся поверхность оправки и, таким образом, сформирован полный двойной спиральный слой. Для получения заданной толщины стенки формируемого изделия проводят намотку нескольких таких слоев.

Возможны и другие схемы укладки армирующих наполнителей.

Станки для намотки

Различают станки для полюсной и спиральной намотки. Станки обоих типов имеют также приспособления для окружной намотки, что увеличивает их универсальность. При работе на машинах для полюсной намотки оправка обычно находится в вертикальном положении. Основным преимуществом машин для полюсной намотки является простота регулировки отдельных механизмов. С другой стороны, в большинстве случаев использование таких станков ограничено составом применяемых препрегов, так как системы с «мокрой» намоткой трудно монтировать.

В станках со спиральной намоткой имеется два основных перемещающих механизма: вращающаяся оправка и траверса подающего устройства. Кроме того, имеются поперечный суппорт, перпендикулярный оси оправки, и механизм движения нитепроводника, через который подается волокно. Управление может быть механическим или числовым программным. Механическое управление обычно основано на использовании системы с индивидуальным приводом, в которой вращение и поперечная подача управляются зубчатыми передачами, шарнирными цепями или ходовыми винтами. Движения в станке для намотки с ЧПУ осуществляются гидравлическими сервоприводами, причем каждая ось координат имеет свой собственный гидромотор.

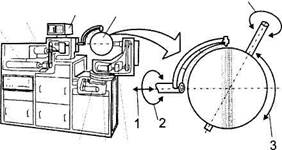

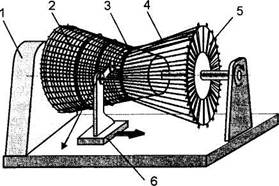

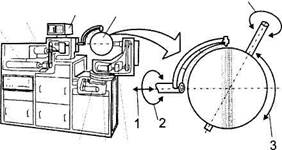

Для получения изделий сложной формы применяются специально разрабатываемые станки, Так, например, на рис. 14 изображен станок для намотки сфер.

Рис. 14. Машина для намотки сфер:

1 - перемещение (шаг) веретена; 2, 3 - направления вращений;

Для производства труб большого диаметра применяют установки, в которых оправка совершает только поступательное движение, а катушки с лентами или ровницей, пропитанной связующим, вращаются вокруг неё. Схема такой установки приведена на рис. 15.

Рис. 15. Схема производства труб большого диаметра:

1 - дорн; 2 - катушки с лентой или ровницей; 3 - неподвижное кольцо;

4 - вращающееся кольцо; 5 - основание

Плетение

Плетёные материалы (система двух нитей) позволяют повысить прочность и жесткость изделий при межслоевом сдвиге в 2-2,5 раза. Однако недостатком этого метода является искривление арматуры, что с ростом толщины изделия способствует ухудшению свойств в направлении основы. Более толстостенные изделия могут быть получены, если армирующий каркас создается системой трех нитей.

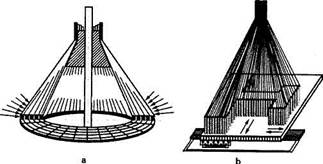

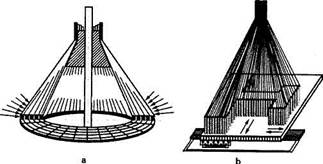

В последнее время предложен ряд способов трехмерного армирования, основанных на технологии пространственного плетения. Пространственное плетение - это технология получения трехмерноармированных структур непрерывным переплетением волокон. Во время процесса плетения все носители волокна движутся одновременно. В этом заключается коренное отличие плетения от ткачества, где нити основы держит неподвижная рамка, а одиночное волокно продергивается подвижным челноком. В механизмах пространственного плетения (рис. 16) используют множество носителей армирующего волокнистого материала.

Рис. 16. Устройства пространственного плетения:

а - плетение в цилиндрической системе координат;

б - плетение в декартовой системе координат

Переплетение нитей или жгутов происходит во время движения по направляющим базовой плиты. Расположение направляющих соответствует плетению либо в декартовой, либо в цилиндрической системах координат. Используя устройство для плетения в цилиндрической системе координат, можно производить плетёные изделия в виде длинномерных цилиндров при достаточно большом диаметре. На основе пространственного плетеного каркаса возможно создание квазиизотройного материала, в котором отсутствуют плоскости расслоения. Однако такие устройства очень сложны в изготовлении, обслуживании и применении.

Примером использования простой технологии плетения в автоматизированном производстве изделий с пространственным армирующим каркасом является способ, применённый фирмой «Morton Thiokol» для изготовления теплостойких труб.

Плетение каркаса производится на оправке из углеродного войлока, соответствующей внутреннему диаметру изделия. Перпендикулярно оси оправки по ее поверхности расставлены стержни из углеродных волокон, равномерно распределенные по требуемой части поверхности оправки. Подготовленная оправка оплетается слоями углеродных жгутов. Каждый слой содержит жгуты трех направлений (3D текстура), переплетенные между собой: оплеточные жгуты (левые и правые) и осевые жгуты. Плетеный слой имеет ячеистую структуру. При этом каждая ячейка образуется в результате переплетения жгутов правого и левого направлений, а осевые жгуты расположены по диагоналям ячеек. Процесс заканчивается после нанесения требуемого количества слоев, после чего следуют операции по термообработке и механическая обработка изделия (рис. 17).

Рис. 17. Плетение по оправке:

а - узел плетения; б - оправка из углеродного

войлока со стержнями

Применяемые в производстве блочных изделий плетельные машины представляет собой специальное оборудование, созданное на базе стандартной плетельной машины, используемой в производстве оплетаемых изделий: кабелей, шлангов высокого давления и т.п. Плетельная машина в модернизированном варианте содержит три группы носителей волокнистого армирующего материала. Одна группа - группа неподвижных носителей - предназначена для осевой арматуры. Две остальные группы несут оплетающую арматуру. Подвижные носители с оплеточной арматурой перемещаются по круговым волнообразным траекториям, причем одна группа перемещается по часовой стрелке, а другая - против.

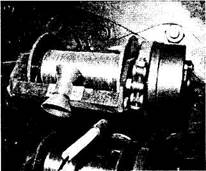

На рис. 18 показана плетельная машина с устройством поперечной намотки армирующих материалов, а на рис. 19 - основной узел машины, носитель плетущего материала - веретено.

Рис. 18. Плетельная машина с устройством поперечной намотки

Рис. 19. Внешний вид веретена

Несомненным достоинством данного способа является достигнутый уровень автоматизации. Однако плетение по оправке с предварительно расставленными стержнями имеет и ряд недостатков. Поверхность, образованная жгутами, сходящими с плетельной машины, может пересекаться стержнями, вследствие чего возможны взаимные повреждения армирующих элементов. Причем, наиболее невыгодно с этой точки зрения сочетание параметров процесса, направленное на достижение большой степени наполнения. Это накладывает ограничения на возможные пределы изменения параметров армирования (углы армирования, шаг радиальных стержней и т.п.), ужесточает требования по стабильности кинематики процесса, и заданную шагом расстановки стержней структуру армирования невозможно изменить в последующих слоях.

Пултрузия

Метод пултрузии волокнистых полимерных композиционных материалов впервые разработан в 1948 г. применительно к стеклопластикам на основе отверждающихся связующих. Однако интенсивное развитие получил, начиная в 1960-х годов, когда повышенный спрос на профильные изделия из полимерных композиционных материалов потребовал применения новых скоростных процессов их производства. В настоящее время с использованием этого процесса возможно получение изделий достаточно сложной формы (рис. 20).

Рис. 20. Некоторые виды изделий, полученные методом пултрузии

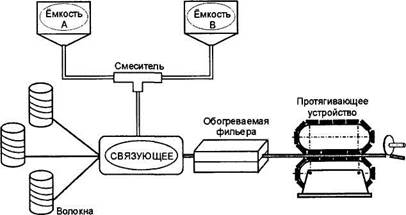

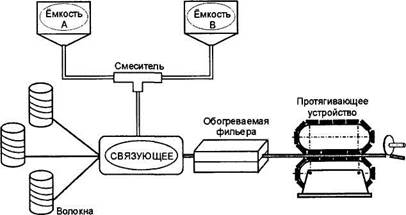

На рис. 21 показана принципиальная схема процесса пултрузии, основными стадиями которого являются:

- размотка волокнистого наполнителя со шпулярника;

- пропитка армирующих волокон полимерным связующим;

- формование заготовки в предварительных фильерах;

- окончательное формование профиля и фиксирование его формы в результате отверждения полимерной матрицы в обогреваемой формующей фильере;

- протягивание и порезка профиля на части требуемой длины;

- дополнительная термообработка изделий (в случае необходимости).

Армирующий волокнистый наполнитель протягивается с заданной скоростью со шпулярника через ванну с полимерным связующим и зону предварительного формования, где пучку волокон придается форма требуемого профиля с предварительным уплотнением и одновременным удалением избытка связующего. Затем материал поступает в металлическую фильеру, нагретую до температуры, обеспечивающей заданную скорость и глубину процесса отверждения связующего. Здесь происходит окончательное формование профиля и фиксируется его форма, после чего длинномерное изделие подается тянущим механизмом в отрезное устройство. Полученные таким образом профили точно соответствуют требуемому размеру сечения и не нуждаются в дальнейшей механической обработке.

Рис. 21. Схема процесса пултрузии

Существует несколько типов пултрузионных установок, отличающихся:

- периодичностью или непрерывностью протягивания;

- горизонтальным или вертикальным расположением установки;

- типом тянущего механизма;

- особенностями зоны формования отверждения (наличием обмотчика и лентоукладчика, типом формующей фильеры, методом ее нагревания);

- методом пропитки волокнистой арматуры.

Большинство установок для пултрузии являются горизонтальными. Вертикальные аппараты разработаны для производства профилей сплошного сечения с полой сердцевиной.

Шпулярник предназначен для размещения шпулей с волокном и представляет собой металлическую раму с горизонтальными осями. Для размещения крупногабаритных бобин, например, со стекловолокном, применяются шпулярники полочного типа. В этом случае размотка происходит изнутри бобин. Внешний вид такого шпулярника показан на рис. 22.

Рис. 22. Шпулярник полочного типа с системой

предварительного натяжения продольной арматуры

Пропитка волокнистого наполнителя обычно осуществляется протягиванием пучка волокон через ванну с полимерным связующим, имеющую систему прижимных и отжимных валиков. Для подогрева связующего с целью снижения его вязкости и улучшения смачивания волокон ванна снабжается подогревателями. Внешний вид пропиточно-отжимного устройства показан на рис. 23.

Рис. 23. Пропиточноотжимное устройство

Для улучшения процесса пропитки разработан ряд методов инжекционного введения связующего, принципиальная схема такого процесса приведена на рис. 24.

Рис. 24. Инжекционный метод введения

связующего в процессе пултрузии

Формующая фильера представляет собой разъемную металлическую форму, рабочие поверхности которой отполированы и хромированы. Длина фильеры зависит от размера протягиваемого профиля, типа связующего, скорости процесса и обычно варьируется в пределах 300-1500 мм. Рабочий канал должен быть правильной геометрической формы с параллельными стенками и закругленными краями для предотвращения излома волокон. Нагрев фильеры чаще всего осуществляется с помощью плоских электронагревателей. Однако с целью повышения производительности все большее применение находит высокочастотный индукционный нагрев, который позволяет увеличить скорость пултрузии. Наиболее важными параметрами любой системы нагрева фильеры является равномерность распределения температурного поля и возможность контроля температуры на всех этапах формования. Внешний вид фильеры для получения круглых стержневых изделий или труб показан на рис. 25.

Рис. 25. Фильера для формования изделий

круглого поперечного сечения

Устройства протягивания развились из простейшей прямой тяги, осуществляемой тросом или цепью, наматываемой на барабан. В настоящее время применяются два принципиально различных типа протягивающих устройства. В устройстве типа гусеничных траков используются две постоянно вращающиеся в противоположных направлениях гусеничные ленты, между которыми находится отвержденный профиль. Существенным недостатком такого механизма является то, что для профилей требуется довольно большое количество зажимных подушек специальной формы. В более удобном возвратно-поступательном устройстве в зажимной системе используется только две пары подушек, соответствующих каждому виду профиля. При этом одна подушка прижимается к другой посредством гидравлического или механического привода, а профиль находится между ними.

В электротехнической промышленности пултрузионные установки используются, в основном, для изготовления круглых стеклопластиковых стержней электротехнического назначения диаметром от 10 до 50 мм. Наиболее известная российская установка типа «4-УПС-12» состоит из двух стендов для бобин, камеры сушки жгута, пропиточного, формующего, режущего и приемного устройства, камеры полимеризации и имеет скорость протягивания 0,3-0,6 м/мин при длине формующей фильеры, равной 2,4 м.

Наибольшее развитие пултрузия получила в США, где функционируют более 150 производственных линий для пултрузии. Ведущими в этой области являются фирмы «Goldsworthy Engineering» и «Pultrusion Technology». Они выпускают стандартные установки, позволяющие получать профили с площадью поперечного сечения до 150 см2. Первая из фирм разработала одну из самых крупногабаритных установок для изготовления профильных панелей из гибридных материалов размером сечения 457x914 мм с усилием протягивания до 10 т. Установка оборудована высокочастотным индукционным нагревом для отверждения материала профилей.

В качестве примера на рис. 26 приведена схема пултрузионной установки для получения длинномерных профилей разработанной фирмой «Faserplastik».

Схема работы установки следующая. Нити со шпулярника 1 поступают через распределительную решетку 2, разделительные валики 3 и направляющие 4, обеспечивающие параллельную укладку волокон, в пропиточную ванну 6.

Для улучшения качества пропитки волокнистого наполнителя полимерным связующим производится подсушка инфракрасным источником, расположенным над пучком волокна перед входом в пропиточную ванну. Расстояние между поверхностью пучка и источником регулируется таким образом, чтобы конвективный поток тепла, переносимый наполнителем, обеспечивал стабильный прогрев связующего в пропиточной ванне до требуемой температуры.

Рис. 26. Схема пултрузионной установки фирмы «Faserplastik»:

1 - шпулярник; 2 - распределительная решетка; 3 - разделительные валики; 4 - направляющие отверстия;

5 - инфракрасная лампа; 6 - пропиточная ванна; 7 - предварительные фильеры; 8 - катушки с армирующими лентами;

9 - направляющее устройство; 10 - формующая фильера с оправкой; 11 - терморегулятор;

12-пульт управления; 13 - гусеничная тяга; 14 - отрезное устройство; 15 - готовый профиль

После ванны пропитанный пучок волокон поступает в систему предварительных фильер 7 и направляющих устройств 9, где происходит дальнейшая пропитка наполнителя и удаление излишков связующего и пузырьков воздуха, выравнивание отдельных волокон, формирование сечения изготавливаемого профиля и равномерное распределение волокон по сечению. Далее пучок волокон с небольшим избытком связующего поступает в обогреваемую фильеру, где происходит окончательное удаление избытка связующего и воздуха, выравнивание и формирование сечения профильного изделия, отверждение связующего. Фильера представляет собой металлическую разъемную форму длиной 450 мм, имеющую рабочие каналы требуемого сечения. Установка предназначена для получения только однонаправленных изделий.

Более качественные изделия получают в фильерах-термокамерах, имеющих значительную длину - до 2 метров. При использовании связующих с низким содержанием летучих продуктов можно получить изделия со стабильными геометрическими размерами. Однако такой способ не нашел широкого применения, т.к. фильеры-термокамеры дороги в изготовлении и сложны в эксплуатации. Кроме того, использование связующих, содержащих растворители, приводит к получению пористых и непрочных изделий ввиду невозможности удаления паров растворителя из замкнутого объема термокамер в процессе термообработки.

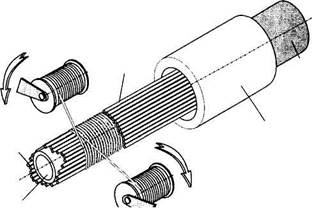

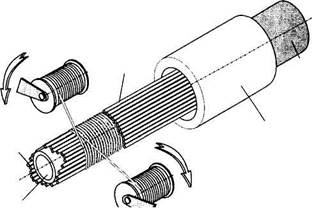

Для повышения прочности при сдвиге и сопротивления кручению при изготовлении трубчатых или стержневых элементов совмещают метод пултрузии с процессом обмотки нитью (рис. 27), для чего требуется сложное специальное оборудование.

Рис. 27. Схема пултрузионно-намоточного процесса

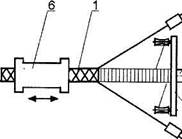

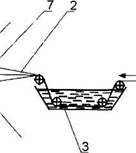

Известны также способы формования изделий из композитов, например, силовой опрессовкой, когда размеры поперечного сечения и степень наполнения его волокнистой арматурой определяются усилием формования. Наиболее распространен способ, при котором армирующий наполнитель раскладывается на адгезионную ленту, ширина которой соответствует периметру поперечного сечения изделия. Лента приводится в движение специальным протягивающим устройством и по мере перемещения загибается, образуя оболочку, охватывающую армирующий материал. Формование производится либо формующей фильерой (рис. 28), либо ленточным прессом с постепенно нарастающим усилием обжатия (рис. 29), что обеспечивает удаление из структуры воздушных и газовых включений. Такой способ применяется, в основном, для изготовления изделий с большой площадью поперечного сечения, причем использование антиадгезионной пленки позволяет улучшить условия движения изделия в фильере.

Рис. 28. Устройство для формования стержневых изделий:

1 - корпус; 2 - антиадгезионная лента; 3 - тянущие ролики

Рис. 29. Способ формования стержневых изделий из композитов ленточным прессом:

1 - волокнистый материал; 2 - ванна со связующим; 3 - бобина антиадгезионной ленты;

4 - приформовывающие ролики; 5 - ленточный пресс; 6 - термокамера; 7 - протягивающие ролики;

8 - отрезное устройство

Одним из методов силового формования является способ изготовления изделий, при котором формование осуществляется обмоткой волокнистым материалом на стадии термообработки. При этом уплотнение, достигнутое в фильерах, фиксируется натяжением нитей вспомогательной арматуры. Наибольшее наполнение может быть достигнуто при протягивании изделий через каскад дискретных коротких фильер с плавно изменяющимся диаметром формующего отверстия и индивидуальным обогревом. Принципиальная схема процесса приведена на рис. 30. Такой способ нашел применение при изготовлении высокопрочных стеклопластиковых стержней, используемых для армирования стеклопластбетонных и электроизолирующих конструкций взамен металлической арматуры, а также пластиковых стержней с декоративным узором.

Рис. 30. Изготовление стержневых изделий из КМ

методом силовой опрессовки обмоткой:

1 - обматывающая арматура; 2 - волокнистый материал;

3 - ванночка со связующим; 4, 5 - обмотчики;

6 - механизм протягивания; 7 - оправка