Чтобы обеспечить высокую точность и качество поверхностей формуемых оболочек, не соприкасающихся с рабочими поверхностями форм, используют легкие оболочки обратного профиля - цулаги. Цулага должна быть жесткой, прочной, не коробиться под действием усилий формования и температурного расширения материала. Вместе с тем, она должна быть легкой и удобной в обращении. Поэтому на практике используются металлические тонкостенные и стеклопластиковые цулаги. Точность размеров и геометрия рабочей поверхности цулаги определяется точностью соответствующих поверхностей формуемых деталей. Толщина стенок металлической оболочки цулаги, изготовленной из алюминиевого сплава, составляет 2,5-5 мм. При очень больших габаритах для увеличения жесткости цулага подкрепляется стрингерношпан-гоутным набором. Стеклопластиковые цулаги имеют толщину 2-5 мм и при необходимости усиливаются ребрами жесткости.

Вакуумные чехлы для упругого формования изделий изготовляют из термостойкой резины, а также из прорезиненной баллонной ткани. Лист резины или баллонной ткани раскраивается по форме изделия и склеивается клеем. В полученный таким образом вакуумный чехол монтируется штуцер для подключения к вакуумному насосу. Дренажные слои изготовляют из стеклоткани и полисилоксановой резины. Резину нарезают небольшими кусочками и заливают бензином на 12 часов. Состав резиновой смеси: резина - 100, бензин - 400-500 вес.ч. Полученным раствором пропитывают стеклоткань. После этого прорезиненную дренажную ткань подвергают термообработке при температуре 120-160°С в течение 5-6 час.

Формующий инструмент

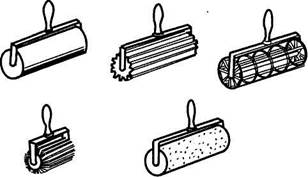

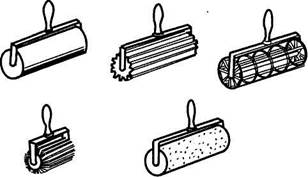

Основной инструмент при формовании изделий из композитов - малярные кисти, с помощью которых наносится связующее, катки для уплотнения арматуры и удаления воздуха и избытка связующего (рис. 2) и ножи для раскроя арматуры.

Рис. 2. Катки для уплотнения пропитанного материала

Оправки для намотки

Для получения цилиндрических и конических изделий с открытым торцом можно применять полые и сплошные оправки из стали или алюминия. При намотке изделий заодно с торцовой крышкой, например, сосудов высокого давления, особое внимание должно быть уделено конструкции оправки и выбору материала для нее. При правильно выбранной конструкции значительно снижаются повреждения волокон и отклонения размеров детали, уменьшаются остаточные напряжения. Оправка должна сохранять достаточную прочность при отверждении связующего при повышенных температурах и легко удаляться после отверждения. Основные принципы конструирования оправок и выбора материалов для них заключаются в учете следующих факторов:

1. Состоящая из отдельных частей разборная конструкция. Дорогая и не оправдывает себя при получении менее 25 деталей. Оптимальный диаметр 910... 1520 мм. Снятие оправки усложняется при маленьких полюсных отверстиях.

2. Низкоплавкие сплавы. Их применение ограничено небольшими сосудами, диаметр и длина которых не превышает 300 мм каждый.

3. Растворимый алебастр. Продолжительное время находится в пластичном состоянии, может стираться по периметру, легко вымывается.

4. Хрупкий или ломающийся алебастр. Наиболее пригоден для получения изделий большого диаметра. Требуется внутреннее крепление, разбивание осуществляется с трудом и может повредить изделие.

5. Смесь песка с поливиниловым спиртом. Наиболее пригоден для изделий диаметром до 1500 мм, выпускаемых в небольших количествах. Он легко растворяется в горячей воде, но требует тщательного контролирования процесса формования.

Формирование

Формирование - операция по получению из композиционного материала изделия заданной формы и размеров, состоящая из следующих этапов: распределение на формообразующей поверхности исходных компонентов - армирующих материалов и связующего, приложение тепла и давления, сопровождающееся полимеризацией и отверждением материала в готовое изделие.

Реализация операций формирования может осуществляться различными методами: ручной выкладкой, напылением, контактным формированием в прессформах, автоклавным и вакуумным формированием, намоткой, плетением, пултрузией и ролтрузией, комбинированными способами.

Первой стадией при формировании изделия из композиционного материала является нанесение на формообразующую поверхность (матрицу, оправку, пуансон, форму и т.п.) антиадгезионного покрытия, в качестве которого используются: парафин, поливиниловый спирт, сила-ны, силоксаны, антиадгизионные плёнки и т.д. Выбор покрытия зависит от типа формуемой поверхности, связующего, а также от необходимости отделочных операций.

Следующая стадия процесса формования - распределение армирующего материала и связующего на обработанную антиадгезивом поверхность.

Ручная выкладка

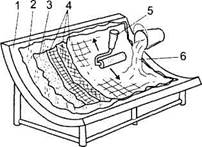

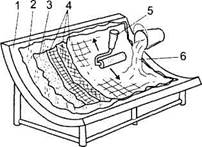

При ручной выкладке армирующий материал - мат, ткань, пряжа, ровинг - разрезают на мерные куски, а при необходимости обрезают по шаблону, пропитывают предварительно подготовленным связующим и укладывают в форму требуемое число слоев для достижения расчётной толщины изделия (рис. 3).

Для уплотнения материала по форме и удаления пузырьков воздуха используют прикаточные валики и щетки. Затем форма помещается в тепловой агрегат, где производится процесс отверждения по регламенту соответствующему используемому связующему. После отверждения изделие извлекают из формы, производят обрезку кромок, зачистку и другие финишные операции. Этот метод целесообразно использовать в мелкосерийном производстве изделий сложной формы, к которым предъявляются невысокие требования по прочности.

Рис. 3. Элементы конструкции формы и изделия

при формовании ручной выкладкой:

1 - форма; 2 - разделительная пленка; 3 - наружный смоляной слой;

4 - стекловолокно; 5 - ручной валик; 6 - смола в смеси с катализатором