Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Устройство и оснащение процедурного кабинета: Решающая роль в обеспечении правильного лечения пациентов отводится процедурной медсестре...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Интересное:

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Транспортное оборудование в механосборочном производстве решает задачи межцеховой передачи заготовок деталей и сборочных единиц и межоперационного транспортирования в ходе обработки и сборки. При выборе предпочтение следует отдавать тем видам транспорта, которые обеспечивают автоматизацию погрузочно-разгрузочных работ при передаче с межцехового транспорта на внутрицеховой и межоперационный. Большое значение в современном производстве приобретает возможность автоматического адресования грузов, а также дистанционное управление транспортными механизмами и подъемными машинами.

Основными видами транспортного оборудования для межкорпусного и межцехового транспортирования являются автотягачи, авто- и электропогрузчики, электротележки, а при постоянных и значительных грузопотоках в условиях крупносерийного и массового производства — подвесные конвейеры.

Для подъема, поворота, установки и перемещения заготовок, деталей, узлов и изделий при выполнении операций складирования, механической обработки и сборки в условиях мелко- и среднесерийного производства применяют различные виды периодически действующего подъемно-транспортного оборудования: мостовые краны, кран-балки, консольно-поворотные краны, электротали, электрогрузовозы на монорельсах, краны-шта- белеры, каретки-операторы, транспортные роботы и др.

Мостовые опорные краны рекомендуется применять при максимальной массе заготовок и собираемых изделий более 5 т. Эти краны перемещаются по подкрановым балкам, предусмотренным в конструкции здания. Грузоподъемность однокрюковых кранов общего назначения составляет от 5 до 15 т, рекомендуемая зона перемещения — до 50 м.

|

|

Для перемещения грузов массой до 5 т целесообразно использовать мостовые опорные однобалочные краны (кран-балки) и подвесные двухопорные или многоопорные краны, оснащенные электроталями грузоподъемностью 0,5...5 т. Эти краны рекомендуется использовать при такте выпуска изделий более 8...10 мин. Подвесные кран-балки не требуют размещения подкрановых балок, что обусловливает лучшее использование здания по высоте пролета, возможность перехода электротали с одной кран-балки на другую и стыковку с монорельсом. Благодаря этому можно передавать изделия из одного пролета в другой. Рекомендуемая зона обслуживания этих кранов — до 30...50 м.

Консольно-поворотные краны и шарнирно-балансирные манипуляторы используют непосредственно на рабочих местах с часто повторяющимися операциями подъема, поворота и перемещения заготовок собираемых сборочных единиц и изделий. Эти краны размещают на отдельных стойках или крепят непосредственно к колонне. Вылет стрелы составляет 3...6 м, грузоподъемность 0,25...3 т. Консольные краны оснащают серийными электротельферами или пневматическими подъемниками.

Электротали применяют либо в виде самостоятельного подъемно-транспортного оборудования, перемещающегося по монорельсовому пути, либо в составе однобалочных мостовых, подвесных, козловых и консольных кранов и электрогрузовозов.

Рис. 7.23. Конструктивная схема электрогрузовоза

На рис. 7.23 показана конструктивная схема электрогрузовоза, используемого для перемещения готовых деталей с участков механической обработки на склад, а также комплектов деталей с комплектовочных складов на сборку.

Электрогрузовоз включает механизм продольного перемещения 1, подъемно-отпускной пульт 2, тележку 3 с деталями в производственной таре 4, кожух 5, затвор 6 для фиксации тележки, ловители тележки 7 и две электротали 8. Электрогрузовоз перемещается при полностью поднятой тележке по монорельсу 9, представляющему собой двутавровый путь. Стрелочные переводы и адресоносители обеспечивают возможность автоматического адресования электрогрузовоза. После прибытия электрогрузовоза к месту назначения автоматически опускается тележка с пультом ручного управления, с помощью которого осуществляется местное управление. Электрогрузовозы эффективны для автоматизации транспортных операций в серийном производстве и находят широкое использование в станкостроении.

|

|

Краны-штабелеры широко применяют для механизации и автоматизации разгрузочно-погрузочных работ на складах при стеллажном и многоярусном хранении заготовок, спутников (палет), деталей и комплектующих изделий в таре. Краны-штабелеры позволяют рационально использовать объем склада по высоте здания. Имеются примеры создания высотных автоматизированных складов, где высота стеллажей достигает 40 м. Для обслуживания высотных складов применяют скоростные краны-штабелеры (скорость передвижения 140 м/мин, скорость подъема тары 60 м/мин).

В ГПС для межоперационной передачи, а также для транспортной связи рабочих мест со складами используют напольные автоматизированные тележки и реже подвесные транспортные роботы.

- Автоматизированные тележки могут быть рельсовые и безрельсовые. Управление безрельсовыми тележками осуществляют с помощью высокочастотного кабеля, проложенного в полу цеха по трассе движения, или применяют оптический способ маршруто- слежения по светоотражающей полосе. Рельсовые тележки часто используют для небольших ГПС обработки корпусных деталей (см. рис. 7.16, 7.17). Для станкостроения разработаны АТСС, содержащие рельсовые каретки-операторы грузоподъемностью 500 и 1000 кг с двумя телескопическими столами и дистанционным управлением. Из отечественных автоматизированных безрельсовых транспортных роботов известны модели «Электроника НЦ- ТМ-25», «Электроника-НЦ-ТМ-15», МП-12Т. Они имеют грузоподъемность 200...500 кг, оснащены подъемной платформой или манипуляторами для укладки тары на рабочее место и предназначены для транспортирования заготовок и деталей в таре.

Скорость тележек зависит от способа маршрутослежения. При оптическом способе она не превышает 0,55 м/с, при индуктивном — 1,1 м/с.

На основе подвесных транспортных роботов созданы автоматические транспортные подвесные системы типа АТНС-10. Количество транспортных средств периодического действия определяют исходя из машиноемкости Тмаш транспортных операций, которую вычисляют по формуле

|

|

или

или

где Q, Zтp — грузопоток, т. е. масса годового объема выпуска заготовок, деталей и изделий, перемещаемых данным видом транспорта, т и единиц тары соответственно;  — средняя продолжительность цикла перемещения, мин;

— средняя продолжительность цикла перемещения, мин;  — среднее число транспортных операций на одну деталь (для межоперационного транспорта равно среднему числу операций обработки на участке);

— среднее число транспортных операций на одну деталь (для межоперационного транспорта равно среднему числу операций обработки на участке);  ,

,  — средняя транспортная партия, т и единиц тары соответственно.

— средняя транспортная партия, т и единиц тары соответственно.

Количество транспортных средств рассчитывают по формуле

где Кспр = 1,2...1,6 — коэффициент спроса, учитывающий неравномерность поступления требований (заявок) на обслуживание в единицу времени; Фтр — эффективный годовой фонд времени транспортного устройства; Кзаг = 0,3...0,8 — коэффициент его загрузки.

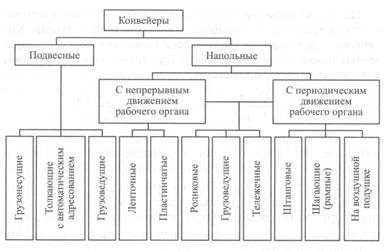

При постоянных грузопотоках в цехах поточно-массового и поточно-серийного производства для межоперационного перемещения обрабатываемых заготовок и собираемых изделий широко применяют конвейеры различных типов (рис. 7.24).

Подвесные конвейеры (рис. 7.25) бывают трех разновидностей: грузонесущие, толкающие и грузоведущие. Основным достоинством подвесных конвейеров является их гибкость как в горизонтальном, так и в вертикальном направлениях, что обусловливает возможность перемещения собираемых изделий с этажа на этаж. Для размещения таких конвейеров не требуется дополнительной производственной площади, а их большая протяженность определяет возможность использования конвейеров не только в качестве межоперационного транспорта, но и для межцехового или межкорпусного транспортирования грузов.

Рис. 7.24. Конструктивные разновидности конвейеров

В конструкциях подвесных конвейеров тяговый орган — цепь — соединена с каретками, перемещающимися по постоянной трассе подвесных путей. К кареткам крепятся подвески для транспортирования грузов.

Подвесные толкающие конвейеры отличаются от грузонесущих тем, что грузовая каретка не соединена непосредственно с тяговой цепью и перемещается по отдельному (нижнему) пути. Привод грузовых тележек осуществляется толкателями, связанными с тяговой цепью. Опорные ролики толкателей и тяговой цепи перемещаются по верхнему пути. Благодаря этому представляется возможным автоматический перевод грузовой каретки с одного участка конвейера на другой и обратно с помощью стрелочных устройств, использование отдельных участков конвейера в качестве накопителей (подвесных складов), а также передача тележек с одной высоты на другую с помощью опускных и подъемных секций (опускные секции, например, применяют для подачи собираемых узлов на напольный конвейер). Для управления стрелочными устройствами используют адресоносители, расположенные на грузовых тележках и воздействующие на конечные выключатели или магнитные считыватели при подходе к стрелке.

|

|

Рис. 7.25. Типы подвесных конвейеров:

а — грузонесущий; б — толкающий; в — грузоведущий

Подвесные грузоведущие конвейеры применяют для транспортирования собираемых изделий на напольной тележке, привод которой осуществляется захватами или толкателями. В последнем случае обеспечивается возможность автоматического адресования.

Напольные конвейеры применяют для сборки и межоперационного транспортирования самых разнообразных изделий в машиностроении. По характеру перемещения напольные конвейеры могут быть с непрерывным или периодическим перемещением рабочего органа (см. рис. 7.24).

Ленточные конвейеры используют при сборке легких и мелких изделий для межоперационной передачи со скорость 6...30 м/мин.

Пластинчатые конвейеры применяют для сборки тяжелых изделий, не требующих специального базирования. Несущая часть между приводными цепями покрыта металлическими пластинами. Длина пластинчатых конвейеров достигает 200 м при ширине настила 400... 1600 мм и скорости 1...5 м/мин. Конвейеры выполняют вертикально-замкнутыми, при этом рабочая ветвь располагается на уровне пола (общая сборка автомобиля) или выше него (сборка мелких и средних изделий), а холостая — в траншее ниже уровня пола.

Роликовые конвейеры (рольганги) широко применяют для меж- операционного транспортирования в сборочных и механических цехах, а также часть в качестве накопителей. Они могут быть неприводные и приводные.

Грузоведущие напольные конвейеры используют для сборки крупных изделий, имеющих собственную ходовую часть или располагаемых на транспортных тележках. Изделия или тележки с помощью захватов присоединяют к цепному транспортеру, располагаемому в траншее ниже уровня пола.

Тележечные конвейеры получили очень широкое применение для сборки и испытания узлов и изделий средних размеров. Тележки представляют собой приспособления для закрепления при сборке базовых деталей. Привод тележек осуществляется с помощью замкнутой тяговой цепи. Тележечные конвейеры могут быть вертикально или горизонтально замкнутыми.

|

|

Штанговые конвейеры используют для перемещения приспособлений-спутников АЛ. Штанги с подпружиненными захватами осуществляют захват спутников и их перемещение на шаг. При обратном ходе штанги захваты «утапливаются», а затем снова занимают рабочее положение.

Шагающие (рамные) конвейеры получили распространение для сборки станков. Собираемый станок при этом устанавливают на плитах, размещенных в полу цеха. Движущимся элементом конвейера является жесткая рама, размещенная между опорными плитами. Для перемещения изделия на следующую позицию сборки раму с помощью гидравлических домкратов поднимают, приподнимая станину станка на 10...15 см, с помощью привода продольного перемещения передвигают на шаг и опускают. Затем опущенную раму возвращают в исходное положение.

В последние годы для сборки станков и некоторых других изделий стали применять платформы на воздушной подушке. Грузоподъемность подобных платформ до 5 т, рабочее давление воздуха 0,4 МПа. Сборку изделий проводят при отключенной пневмосистеме, которая включается в момент их перемещения. Перемещать изделия можно вручную или с помощью грузоведущего конвейера.

|

|

|

Двойное оплодотворение у цветковых растений: Оплодотворение - это процесс слияния мужской и женской половых клеток с образованием зиготы...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!