При подходе к вагону ОРВ производят осмотр на предмет выявления перекоса кузова.

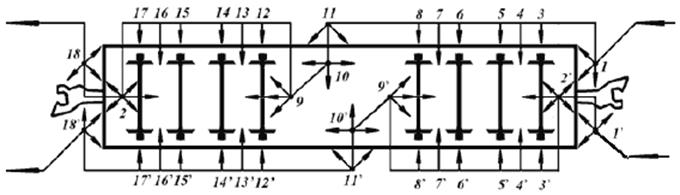

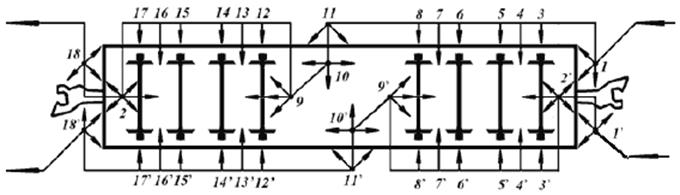

Рисунок 4 - Схема позиционного осмотра восьмиосного вагона

На 1-ой позиции осматривают:

1) концевую балку, днище котла, защитный экран (при наличии);

2) кронштейны расцепного привода, расцепной рычаг, цепь расцепного привода, валик подъемника;

3) ударную розетку, маятниковые подвески, центрирующую балочку, автосцепку и видимую часть тягового хомута, кронштейны от саморасцепа (при наличии);

4) концевую балку, поручень;

5) крепление концевого крана, концевой кран, соединительный рукав, крепление магистральной трубы;

6) видимую часть автосцепки.

Проверяют:

1) у головного и хвостового вагона производится инструментальный обмер шаблоном N 873, чертеж Т416.38.000;

2) действие механизма автосцепки на саморасцеп ломиком (Т 416.00.024);

3) расстояние от упора головы автосцепки до наиболее выступающей части розетки (инструментальный замер ЛГСИ производится при подозрении на несоответствие);

4) разницу по высоте между продольными осями сцепленных автосцепок (инструментальный замер ЛГСИ производится при подозрении на несоответствие);

На 2-ой позиции осматривают:

1) соединительную балку (в видимой зоне), видимую часть пятника;

2) клин тягового хомута и его крепление, хвостовик корпуса автосцепки, тяговый хомут, поглощающий аппарат, задний и передний упоры, поддерживающую планку (в видимой зоне);

3) предохранительные устройства триангеля, крепление и предохранительные устройства тормозной рычажной передачи;

4) пружины (в видимой зоне) с внутренней стороны тележки;

5) ось колесной пары по всей длине (в видимой зоне), колеса первой колесной пары с внутренней стороны, места сопряжения ступиц колес с подступичной частью оси;

6) надрессорную балку (в видимой зоне);

На 3-ей позиции осматривают:

1) буксовый узел, крышки буксового узла, лабиринтное кольцо;

2) колеса первой колесной пары с наружной стороны;

3) тормозную колодку, тормозной башмак, триангель, подвеску триангеля и ее крепление;

4) боковую раму (в видимой зоне);

Проверяют:

1) поверхности катания колеса - в случае визуального выявления дефектов поверхности катания колеса: тонкий обод и/или гребень, прокат, ползуны (выбоины), выщербины, кольцевые выработки, уширение и/или отколы обода, вертикальный подрез и/или остроконечный накат гребня, производят инструментальный обмер с применением ЛГСИ и/или СДК.

Подозрительные колеса, имеющие дефекты (выщербины, навары, неравномерный прокат, ползуны, толщину обода от 40 мм и ниже) остукивают в нескольких местах для определения трещины в ободе с осмотром внутренней стороны диска колесной пары и нанесением меловой разметки клейма депо.

На 4-ой позиции осматривают:

1) скользуны;

2) надрессорную балку (в видимой зоне);

3) боковую раму (в видимой зоне);

4) оси колесных пар (в видимой зоне)

5) фрикционные клинья;

6) рессорное подвешивание, расположение пружин в рессорных комплектах;

Проверяют:

1) зазоры между скользунами (визуально, при подозрении на выявление несоответствия размеров с использованием набора щупов);

2) завышение-занижение фрикционных клиньев (визуально, при подозрении на выявление несоответствия размеров производят инструментальный замер шаблоном чертеж Т914.19.000 СБ).

На 5-ой позиции осматривают:

1) буксовый узел, крышки буксового узла, лабиринтное кольцо;

2) колеса второй колесной пары с наружной стороны;

3) тормозную колодку, тормозной башмак, триангель, подвеску триангеля и ее крепление;

4) боковую раму (в видимой зоне);

Проверяют:

1) поверхности катания колеса - в случае визуального выявления дефектов поверхности катания колеса: тонкий обод и/или гребень, прокат, ползуны (выбоины), выщербины, кольцевые выработки, уширение и/или отколы обода, вертикальный подрез и/или остроконечный накат гребня, производят инструментальный обмер с применением ЛГСИ и/или СДК.

Подозрительные колеса, имеющие дефекты (выщербины, навары, неравномерный прокат, ползуны, толщину обода от 40 мм и ниже) остукивают в нескольких местах для определения трещины в ободе с осмотром внутренней стороны диска колесной пары и нанесением меловой разметки клейма депо.

На 9-ой позиции осматривают:

1) соединительную балку (в видимой зоне), видимую часть пятника;

2) предохранительные устройства триангеля, крепление и предохранительные устройства тормозной рычажной передачи;

3) ось колесной пары по всей длине (в видимой зоне), колеса четвертой колесной пары с внутренней стороны, места сопряжения ступиц колес с подступичной частью оси;

4) шкворневую балку, шкворень, видимую часть пятника;

5) надрессорную балку (в видимой зоне);

На 10-ой позиции осматривают:

1) крепление тормозной магистрали и деталей тормозной рычажной передачи, их предохранительные устройства;

2) разгрузочные устройства;

3) соответствие установки режима воздухораспределителя загрузке грузового вагона.

4) тормозной цилиндр;

5) камеры воздухораспределителя, рукоятки режимного переключателя;

6) горизонтальные рычаги;

7) тройник.

8) автоматический регулятор, распорные тяги;

9) разобщительный кран;

10) запасной резервуар.

На 11-ой позиции осматривают:

1) детали стояночного тормоза;

2) крепление лестницы цистерны.

Контроль технического состояния второй двухосной тележки на позициях с 6-ой по 9-ую производится в обратной последовательности, соответственно 5-ой - 2-ой позициям.

Контроль технического состояния второй половины вагона (позиции с 12-ой по 18-ую) производится в обратной последовательности соответственно 8-ой - 3-ей и 1-ой позициям.

Осмотр тормозной магистрали производят на позициях 2, 4, 7, 9, 10, 13, 16 и 2', 4', 7', 9', 10', 13', 16'.

На позициях 2 - 9, 2' - 9' при подозрении на наличие трещин в литых деталях тележек, использовать приспособление для осмотра труднодоступных мест.

На позициях 4, 5, 7, 14, 15 и 16 соответственно 4', 5', 7', 14', 15' и 16' производят замер зазоров между скользунами соединительной балки и скользунами надрессорных балок, а также между скользунами шкворневой и соединительной балок.

Независимо от позиции осмотра у вагона контролируют:

- у котла и полурам целостность сварных швов, отсутствие трещин, изломов, прогибов, состояние усиливающих накладок.