Два наиболее важных процесса на месте производства работ, это транспортировка горячей асфальтобетонной смеси с завода-изготовителя до стройплощадки и сама операция по укладке. Из-за их влияния на стоимость проекта и качество горячей АБС, процесс перевозки смеси является наиболее важным.

Процесс укладки имеет не меньшую важность потому, что от него в значительной степени зависит качество поверхности асфальтобетонного покрытия. Каждый из этих процессов описывается в последующих разделах.

Процесс транспортировки

Часть проекта отвечающая за перевозку включает грузовики, используемые для транспортировки горячей асфальтобетонной смеси от асфальтового завода до асфальтоукладчика, и используемые оборудование и процедуры. Эти процедуры включают: загрузку горячей смеси в грузовик, его взвешивание и выдачу путевых листов, защиту горячей асфальтовой смеси от охлаждения, перевозку к месту укладки, выгрузку в бункер асфальтоукладчика и возвращение грузовика обратно на асфальтовый завод. Всю эту операция по перевозки часто называю грузовым циклом. Необходимо провести его тщательный анализ, чтобы определить оптимальное количество грузовиков с соответствующей грузоподъемностью, необходимое для обеспечения сбалансированной работы асфальтового завода и уплотняющего и укладочного оборудования на дороге. Количество грузовиков, необходимое для проекта зависит от продолжительности периода ожидания между загрузкой и выгрузкой, продолжительности загрузки, времени на получение путевки и покрытия горячую асфальтобетонной смеси, производительности асфальтового завода и возможности подъезда к бункеру или хранилищу готовой асфальтобетонной смеси. В этом разделе описание начинается с типов грузового транспорта, используемого для транспортировки горячей асфальтобетонной смеси от места ее изготовления до места укладки. Главные типы транспортных средств, характеризуемые по методу выгрузки асфальтовой смеси, это транспортные средства с разгрузкой через опрокидывающийся назад кузов, с разгрузкой через дно, автомобили с донным конвейером (конвейерные). Вне зависимости от метода разгрузки, все транспортные средства должны иметь чистый, гладкий и свободный от отверстий металлический кузов. Изоляция кузова увеличивает приемлемое для проекта расстояние перевозки готовой смеси (время).

Транспортное средство с опрокидывающимся назад кузовом. Эти транспортные средства обычно принадлежат к одному из трех классов AASSHTO: одиночное транспортное средство с двухосным задним мостом (3D) или трехосным задним мостом (4 D); седельный тягач с полуприцепом с двуосными задними мостами у тягача и полуприцепа (3-S2). Каждое из этих транспортных средств имеет ограничение по полной массе, чье значение регламентируется или региональными или федеральными законодательными актами. Федеральная диагональная формула ограничивает полную массу и полезную нагрузку транспортного средства, прежде всего как функцию межосевого расстояния.

Транспортное средство с опрокидывающимся назад кузовом должны быть способно таким образом поднимать платформу грузовика для выгрузки всей горячей асфальтовой смеси, чтобы задняя часть кузова не нажимала на асфальтоукладчик. Перед выгрузкой горячей асфальтовой смеси из грузовика в асфальтоукладчик и перед тем как открыть задний откидной борт кузова, платформу грузовика необходимо немного приподнять. Это позволит асфальтовой смеси каскадами или волнами наполнить укладчик. Таким образом, это предотвратит разгрузку крупнозернистого материала в укладчик тонкой струей, иначе это могло привести к появлению расслоения материала. Однако, необходимо проследить чтобы при наполнении укладчика, материал не вываливался за его пределы.

Транспортное средство с разгрузкой через дно. Транспортное средство с разгрузкой через дно, это транспортное средство типа бетоновоза 3-S2, которое выгружает горячую асфальтобетонную смесь прямо дорожное полотно или в распределительный бункер под транспортным средством, откуда смесь распределяется на дороге. У транспортных средств с выгрузкой на дорожное полотно, скорость разгрузки управляется шириной открытия разгрузочных шлюзов, которые располагаются в центре дна кузова прицепа. Кузов имеет скошенные борта, что помогает плавному стеканию материала из кузова в разгрузочную область. Управление шириной открытия шлюза, и соответственно объемом материала очень важно, так как материал часто подается в укладчик перегружателем асфальтобетонной смеси. Это устройство не рассчитано на хранение большого объема избыточного материала. Если возникла нехватка материала в перегружатели смеси спереди асфальтоукладчика, он не сможет обеспечить подачу дополнительного материала. Поэтому количество материала выгружаемого транспортным средством с разгрузкой через дно, должно аккуратно контролироваться, если для укладки асфальта используется перегружатель или асфальтоукладчик.

Транспортное средство с донным конвейером. В последнее время наблюдается увеличение использования прицепов с донным конвейером. Эти транспортные средства успешно использовались в некоторых проектах, особенно в конце загрузки грузовика, чтобы уменьшить расслоение материалов. Пластинчатый конвейер вытаскивает материал со дна кузова грузовика и загружает его в бункер укладочной машины без подъема кузова. Использование такого типа транспортного средства увеличивает капиталовложения, из-за стоимости прицепа и эксплуатационных расходов связанных с дополнительным техническим обслуживанием конвейерной системы. Некоторые преимущества, это увеличенная полезная нагрузка, низкая себестоимость тонны на милю, по сравнению с транспортными средствами 3D и 4Т, улучшенная безопасность, по сравнению с транспортными средствами 3-S2 с задней разгрузкой.

Процедура загрузки грузовика. В не зависимости от типа используемого транспортного средства, необходимо чтобы кузов грузовика был чистым и покрытым смазочным материалом, чтобы предотвратить прилипание материала. Нельзя использовать материалы на нефтяной основе, например дизельное топливо, из-за опасности загрязнения окружающей среды, или потенциального отрицательного воздействия на асфальтобетонную смесь. Наоборот, нужно распылить в кузове известковую воду, мыльную воду или подходящий коммерческий продукт и перед загрузкой горячей асфальтобетонной смеси, слить избыток. Использование смазочных материалов предотвращает прилипание и наращивание охлажденной асфальтобетонной смеси и таким образом снижает стоимость транспортировки.

При загрузке горячей АБС в грузовик, должны использоваться множественные загрузки для уменьшения расслоения материала. Это происходит из-за того, что более крупный заполнитель скатывается вниз по склону кучи загруженного материала. Типичный образец расслоения этого крупнозернистого материала в кузове грузовика при одиночной загрузке, показан в иллюстрации 6-13а. Расслоение в кузове грузовика показанное в иллюстрации 6-13а проявляется на укладываемом асфальтобетонном полотне позади асфальтоукладочной машины как хорошо различимая структура, так как область расслоения может распространяться по всей площади линий укладки. Расслоение увеличивается, когда поднимаются крылья асфальтоукладчика и материал сбрасывается в бункер укладчика. Это расслоение становиться особенно видно в конце разгрузки грузовика.

Небольшое расслоение в кузове грузовика при множественной загрузке, как показано в иллюстрации 6-13б, может вообще не отражаться на дорожном покрытии, особенно если загрузка 1 и 2 сделаны близко к концам кузова грузовика. При таком способе загрузки предотвращается расслоение материала, которое происходит спереди и сзади при использовании одиночной загрузки. При расслоении сконцентрированном в середине кузова грузовика, шнеки укладчика имеют возможность немного перемешать смесь и передвинуть грубый заполнитель вокруг, что уменьшит расслоение на дороге.

Заслонки в бункере или в бункере промежуточного хранения должны быть по форме большими и удлиненными, чтобы быстро выгружать большие массы горячего асфальтобетона, это будет препятствовать коническому формированию кучи АБС в кузове во время загрузки, что значительно усиливает расслоение. Самая худшая ситуация при загрузке материала, это медленное перетекание материала в центр кузова, что позволяет грубому заполнителю скатываться с кучи и создавать расслоение по ее кромке. Исследования показали, что одна из самых главных причин расслоение в дорожном покрытии, это неправильное использование бункера для хранения смеси на асфальтобетонном заводе.

Защита смеси во время транспортировки. Если погода холодная или требуется слишком продолжительное время для транспортировки, горячая асфальтобетонная смесь должна иметь защитное покрытие, чтобы исключить ее преждевременное охлаждение и образования на поверхности корки. Также очень важно, чтобы защитные покрытия были плотно закреплены и не позволяли воздуху проникать между покрытием и асфальтовой смесью. Поэтому все покрытие должно со всех сторон перекрывать борта кузова и плотно привязываться вдоль всех сторон кузова и сзади.

а) Одиночная загрузка

в) Множественная загрузка

Рис. 6-13. Процесс погразки грузовика

Факторы, влияющие на грузовой цикл. Как указывалось ранее, грузовой цикл состоит из различных сегментов стандартного рейса от места изготовления горячей асфальтовой смеси до производственного участка, где происходит укладка асфальта и возврат обратно. Размышляя над способом уменьшения стоимости перевозок, следует или увеличить полезную нагрузку, перевозимую за один рейс, или уменьшить общую длительность поездки, уменьшив один или более элементов рейса. Количество грузовиков, необходимых для транспортировки ежедневного объема горячей асфальтовой смеси, зависит от общего ежедневного объема произведенной продукции, общего времени грузового цикла и объема полезной нагрузки на один грузовик.

Промежуточный бункер или бункер для хранения горячих материалов, часто используется для уменьшения времени загрузки, необходимого для загрузки одного грузовика горячей асфальтовой смесью, а также, чтобы уменьшить время ожидания в очереди на погрузку. Промежуточный бункер, это обычно цилиндрический бункер с коническим основанием (конической формы уменьшающейся к низу), где горячая смесь выгружается через набор заслонок снизу конуса в кузов грузовика. Заслонки разработаны таким образом, чтобы быстро открываеться и закрываться, что позволяет сразу загружать в кузов грузовика большую массу горячей асфальтовой смеси. Существуют несколько элементов промежуточного бункера, которые должным быть тщательно разработаны, чтобы предотвратить расслоение во время загрузки смеси в бункер или при выгрузке смеси из бункера в грузовик.

Промежуточный бункер и бункер для хранения горячих материалов преследуют следующие цели:

1. Исключить кузов грузовика в качестве места хранения горячей асфальтобетонной смеси и таким образом уменьшить необходимое количество грузовиков.

2. Позволить асфальтовому заводу продолжать работу, в отсутствии грузовиков для погрузки.

3. Позволить каждой партии быть стандартного веса и оптимального объема.

4. Для обеспечения места временного хранения смеси необходимой, но еще не полученной для укладки, и таким образом позволяя сделать необходимые ремонтные работы или работы по обслуживанию оборудования или для изготовления другой смеси не затрагивая работу по укладке на месте.

5. Позволить начать производство смеси перед началом транспортировки, укладки или уплотнения, так как промежуточный бункер и бункер для хранения горячих материалов имеют возможность кратковременного хранения.

6. Для аккуратной загрузки смеси в грузовик, чтобы максимально увеличить полезную нагрузку на каждый рейс. Особенно это можно сделать, если используется автомобильные весы как разгрузочное устройство под промежуточным бункером или бункером для хранения горячих материалов, или если путевые весы установлены под разгрузочным устройством.

Главная эксплуатационная разница между промежуточным бункером или бункером для хранения горячих материалов, в том, что промежуточный бункер должен ежедневно опустошаться в конце рабочего времени, так как оставшаяся в нем смесь охлаждается и становиться непригодной для использования на следующий день. Бункер для хранения горячих материалов, может быть изолированным и может нагреваться, чтобы смесь сохраняла высокую температуру на период от нескольких часов до нескольких дней. Однако, в некоторых случаях, длительное хранение может привести к проблемам. Две главные проблемы, возникающие при длительном хранении, это дренаж и окисление битумного вяжущего. В иллюстрации 6-14 показан бункер для хранения, который заполняется ковшовым элеватором. Горячая асфальтобетонная смесь, которую получает дозатор наверху, сбрасывается в полном объеме в изолированный бункер. Бункер подает горячую смесь в весовой дозатор на дне, который для уменьшения распадения затем выгружает асфальтовую смесь в грузовик множественной загрузкой. Обычно бункер для хранения горячих материалов имеет большую вместимость, чем промежуточный бункер.

На асфальтовом заводе непрерывного действия,трудно изготовить небольшое количество асфальтобетонной смеси различного состава. Поэтому, без бункера, клиенты с небольших проектов должны ждать пока подрядчик не изготовит необходимую смесь. Однако если имеются многочисленные бункеры готовой смеси материалов, несколько видов смеси могут быть изготовлены в непиковое время.

Один производитель недавно представил мобильное дорожное устройство временного хранения, которое называется перегружатель асфальтобетонной смеси или Шаттл Багги. Устройство в основном используется как мобильный промежуточный бункер вместимостью 22 тонны, который может быстро разгрузить грузовик и переместиться обратно к укладчику для подачи горячей асфальтобетонной смеси. Когда перегружатель материала используется при укладочных работах, укладчик оборудован 18 тонным бункером с вертикальными стенами, который заменяет стандартный бункер асфальтоукладчика со створками. Этот более большой бункер позволяет укладчику работать независимо от перегружателя и улучшает мобильность укладчика, особенно в ограниченных геометрических условиях, например асфальтирование в жилых местах или в торговых центрах. Перегружатель АБС имеет смеситель, который для уменьшения расслоения, перемешивает всю горячую асфальтобетонную смесь, прежде чем загрузить в укладчик. Так как асфальтоукладчик работает независимо от грузовика, он может укладывать дорожное покрытие более медленно, при этом не влияя на грузовой цикл или уменьшая производительность асфальтового завода. Это устройство предоставляет множество практических преимуществ для специального применения, например асфальтирование испытательных или гоночных треков, где в договор на производство строительных работ включаются конструкция подъема виража, строгий контроль качества и необычные строительные нормативы. Опыт показал, что использование перегружателя асфальтобетонной смеси приводит к улучшенной гладкости поверхностей.

Рис. 6-14. Бункер горячего хранения, показывающий ковшовый элеватор и весовой дозатор

Асфальтоукладчик

Принципы работы асфальтоукладчика. Как показано в иллюстрации 6-15, укладчик это самоходный агрегат, который получает материал из грузовиков, хранит его в собственном бункере и оборудован конвейером для подачи его в узел укаладки и первичного уплотнения, расположенный в задней части машины, и укладки на подготовленную поверхность. После выгрузки материала перед выглаживающей плитой, пара поперечных шнеков распространяют материал поперек ширины выглаживающей плиты. Укладчик состоит из двух основных узлов: первый, это самоходное шасси(тягач), которое может быть установлено на резиновые шины или на гусеничный ход; оно двигает укладчик и обеспечивает привод для механических систем. Второй узел, это выглаживающей устройство в задней части укладчика с системой регулировки, которое закрепляется на шасси. Выравнивающее устройство имеет все степени регулировки, обеспечивающие выдерживание заданых поперечного и продольного профилей и толщины слоя укладываемой асфальтобетонной смеси. Вид сверху укладчика, показанный в нижней части рис. 6-15, показывает две транспортно-загрузочных системы, которые (1) передвигают материал из бункера впереди укладчика в ее заднюю часть(два пластинчатых питателя) и (2)раскладывают материал по всей ширине линии укладки (два шнека).

Рис. 6-15. Схематическое изображение асфальтоукладчика

Наиболее важная часть укладчика, это выглаживающее устройство с автоматическое выравниванием (рис. 6-16), которое определяет профиль укладываемого материала. В процессе буксировки выглаживающей плиты вдоль дороги, на устройство оказывают воздействие различные силы. Первая, это тяговое усилие, которое обеспечивается тягачом и которое прикладывается в точке крепления плиты к тягачу. Вторая, это сила сопротивления буксировочному усилию от асфальтобетонной смеси; этот материал показан на рис. 6-17 сразу перед выглаживающей плитой. Третья вес выглаживающей плиты, который оказывает вертикальное давление на материал под ней. Четвертая, это дополнительная уплотняющая сила, применяемая или через трамбовочный брус, виброплиту или через оба. Пятая, это сила трения между дном выглаживающей плиты и материалом под ней. Шестая, это резистивная вертикальная сила против дна выглаживающей плиты от уплотняемого материала. Эти силы все время стремятся к равновесному положению, поэтому чтобы продемонстрировать взаимоотношения между этими силами может быть составлена свободная диаграмма, как показано на рис. 6-18.

Рис. 6-16. Элементы выглаживающей плиты с автоматическим выравниванием

Рис. 6-17. силы, действующие на выглаживающую плиту при буксировке.

Горячая асфальтовая смесь перед выглаживающая плитырыхлая но материал выходящий после нее немного уплотнен. Вес выглаживающей плиты, плюс энергия вибрации и уплотнения, которую он производит, увеличивают плотность. Если выглаживающая плита настроена для обработки определенного объема материала перед ней и плотность материала позади нее меньше чем спереди, толщина материала позади выглаживающей плиты становиться меньше, чем спереди. Эта разница в толщине соответствует углу, по которым выглаживающая плита скользит по горячей асфальтобетонной смеси. Так как плита свободно скользит, она устанавливается под таким углом, который приводит к балансу сил, как это показано пунктирной линией на рис. 6-18.

Рис. 6-18. Свободная схема сил действующих на выглаживающую плиту

Для изменения толщины материала, в задней части есть рукоятка изменения глубины выглаживающей плиты, которая регулирует подъем или опускание задней оси поворота в иллюстрации 6-17. При опускании этой оси, увеличивается угол атаки дна плиты на горячую асфальтобетонную смесь, которая вызывает замыкающую силу показанную на рис. 6-18 пунктирной линией. Когда выглаживающая плита поднимается, материал выходящий под ней становиться толще. Отклик плиты на это изменение угла появляется не сразу. В действительности, это занимает дистанцию по крайней мере в четыре длины планирной штанги, прежде чем достигается новой баланс. Поэтому очень важно, чтобы регулировка толщины, которую необходимо сделать, производилась только при появлении необычных условий в работе укладчика, а не как стандартная процедура оператора выглаживающей плиты. Рис. 6-19, это диаграммы, которая показывает отклик укладчика как функцию горизонтальной дистанции, измеряемой в длине штанги, к проценту искривления (изменения толщины), которая появляется позади выглаживающей плиты. Отметьте, что 63 % искривления восстанавливается после прохождения одной длины штанги, 87 % после прохождения второй, 95 % после третьей и 98 % после четвертой. После прохождения расстояния в пять длин штанги, 99 % искривления приходят в баланс. Практический результат этой диаграммы в том, что для 3.1м (10 футов) длины планирной штанги, выглаживающая пластина восстановится от изменения шага, пока не будет уложено 15.2 м (50 футов) дорожного покрытия. Поэтому сверхактивный оператор выглаживающей плиты, постоянно регулирующий толщину покрытия, препятствует плите в усреднении высоких и низких мест на дорожном покрытии.

Рис. 6-19. Отклик выглаживающей плиты на ручное изменение толщины покрытия

Второй источник входного искажения для выглаживающей плиты, это вертикальное поднятие или опускание колёсной базы тягача. Когда транспортное средство проезжает по волнистой поверхности дороги, точка буксировки выглаживающей плиты также двигается вверх и вниз.

Когда укладчик останавливается, сила F4 выходит из состояния равновесия, которое было при движении укладчика. Выглаживающая плита может немного присесть, или материал перед ней может охладиться, это может зависеть от временного интервала между разгрузками или температурными условиями поверхности и температуры воздуха. Поэтому, когда прибывает новая партия материала, сила производимая передней частью материала перед выглаживающей плитой может отличаться, что заставляет ее подниматься или опускаться до достижения ею нового состояния равновесия. Эти эффекты могут быть убраны или уменьшены если укладчик движется непрерывно. Иногда это не очень практично, чтобы укладчик двигался постоянно; в этом случае укладчик должен быть остановлен быстро но мягко, загружен как можно быстрее и снова мягко и быстро получить разгон до скорости укладки.

Второй связанный с работой укладчика фактор это изменение в скорости укладки. Во время укладки, материал проходящий под выглаживающей плитой, находится под воздействием веса и силы сжатия, которые вызывают увеличение плотности горячей асфальтобетонной смеси. Когда смесь протекает от передней части плиты к концу, ее плотность увеличивается. Если скорость укладки увеличивается, смесь текущая под выглаживающей плитой становится объектом сжимающих сил на более короткий отрезок времени, что приводит к более низкой плотности материала. Эта низкая плотность материала не создает настолько высокую силу сопротивления как материал с более высокой плотностью, произведенный при более низкой скорости. Это делает силу F4 (рис. 6-18) ниже. Сила сопротивления увеличивается, чтобы достичь равновесия и выглаживающая плита опускается. Поэтому если требуется гладкое покрытие, важно чтобы укладчик поддерживал постоянную скорость, так как это поможет избежать волнообразных движений плиты из-за изменения скорости.

Контроль передней части материала перед выглаживающей плитой осуществляется правильной настройкой затворов и шнеков на укладчике. Регулируемый затвор находится над каждым пластинчатым конвейером сразу перед шнеками. Цель затворов, контролировать объем материала, который подается пластинчатым конвейером на шнеки. Это важно, чтобы затворы были настроены на такую высоту, которая позволяет подачу достаточного количества материала в камеру шнеков, чтобы только 50 процентов уровня шнека было погружено в смесь при его вращении, когда укладчик двигается вперед. Заполнение асфальтобетонной смесью камеры шнеков контролируется чувствительными датчиками, которые регулилуют темп подачи смеси.

Каждый шнек работает независимо и распространяет материал по всей ширине линии укладки. В точке соединения дух шнеков, в центре укладчика находится шнековый редуктор. Чтобы обеспечить равномерное поступление материала в пространство за редуктором, там обычно устанавливается реверсивный шнек или специальные пластины.

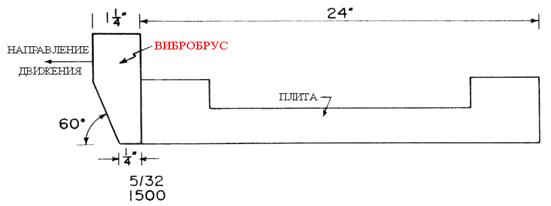

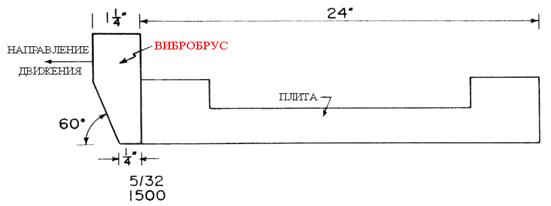

Исторически, выглаживающая плита производит уплотнение воздействием вибробруса, который устанавливается спереди выглаживающая плита (рис. 6-20). Обычно вибробрус двигается вверх и вниз с амплитудой 4.0 мм (5/32 дюйма) с частотой 1500 ударов в минуту. Обычно уплотнение происходит только перед скошенной передней частью вибробруса. Он уплотняет материал, в купе с поступательным движением укладчика. Материал приходит в соприкосновение с лицевой стороной вибробруса и придавливается вниз, когда вибробрус опускается вниз. Эта система уплотнения вибробрусом имеет большое количество движущихся деталей, которым для эффективной работы требовалось регулярное и интенсивное техобслуживание,. Уплотнение,производимое вибробрусом на участке длиной 6.4 мм (1/4 дюйма),оказалось неподходящим потому, что после каждого удара на поверхности горячей асфальтовой смеси оставались небольшие выемки.

Эта проблема с укладкой дорожного покрытия с помощью вибробруса была решена с введением в эксплуатацию виброплиты (Рис 6-21). Виброплита состоит из изогнутой лоткообразной плиты, с установленном на ней электрическим вибратором. Вибратор обычно работает при частоте в 3600 вибраций в минуту с амплитудой несколько тысячных дюйма. Эта техника уплотнения с помощью выглаживающей плиты была быстро принята на рынке. Она производит очень гладкую поверхность, так как песок и битум поднимается к поверхности из-за низкой амплитуды и высокой частотой вибрирующего воздействия выглаживающей плиты. Эта гладкая поверхность значительно отличалась от относительно открытой текстуры произведенной вибробрусом. В некоторых странах, вибробрус или комбинированная выглаживающая плита все еще популярны.

Рис. 6-20. Схематическое изображение выглаживающая плита с вибробрусом

Рис. 6-21. Схематическое изображение виброплиты

Ранее, только после введения виброплит в эксплуатацию, появились некоторые трудности с тем, что смесь скапливалась спереди изогнутой части и внезапно поднимала вес плиты над скопившимся материалом. Это приводило к появлению неровностей на дорожном покрытии. Эта проблема была решена добавлением сбивающей пластины к передней части виброплиты, которая предотвращает скопление материала вокруг ее передней изогнутой части (рис. 6-22).

Виброплита имеет другие приспособления и системы управления, которые делают более эффективной укладку полотна из горячей асфальтобетонной смеси. Нагреватели выглаживающих плит предназначены для нагрева пластины виброплиты перед ежедневным началом укладочных работ. Нагрев пластины бруса приблизительно до 149 °С приводит к тому, что первый укладываемый материал не прилипает к пластине виброплиты и отрывается, создавая грубую текстуру поверхности полотна. После укладки небольшого отрезка, горячая асфальтовая смесь будет поддерживать виброплиту горячей, и нагрев может быть выключен.

Рис. 6-22. Выглаживающая виброплита со сбивающей пластиной.

Другое приспособление для виброплиты, это регулировка изгиба поперечного профиля. Некоторые участки дорожного покрытия имеют поперечный изгиб, чтобы помочь удалению дождевой воды с поверхности дороги. Изгиб поперечного профиля может быть отрегулирована, что бы соответствовать геометрическим требованиям дорожного покрытия. Регулируя винтовую стяжку, можно изменить профиль дна плиты, что производит заданный поперечный профиль.

Трудность возникает, когда ширина полосы укладки превышает основную ширину укладчика, которая обычно составляет 2.4 м (8 футов) для малых укладчиков и 3.0 м (10 футов) для широких укладчиков. В такой ситуации, ширина укладки может быть увеличена, если используются жесткие или гидравлические расширительные элементы виброплиты. Дополнительные расширители прикрепляются к укладчику стандартным шагом 15.2, 30.5, 61.0, 91.4 см (0.5,1, 2 и 3 фута).Для расширенной укладки с помощью расширителей виброплиты, необходимо использовать расширители шнеков, чтобы обеспечить соответствующее количество материала перед передней частью расширителей виброплиты. Также необходимо тщательно проследить, чтобы были выровнены передние и задние части расширителей виброплиты с виброплитой укладчика. В случае, если часто возникают изменения в ширине полосы укладки, будет более экономично иметь выглаживающую виброплиту с гидравлическими расширителями. По сравнению со временем, необходимым для добавления и регулировки расширителей выглаживающей виброплиты с жестки креплением, гидравлические расширители гораздо оперативнее. С гидравлическими расширителями есть одна проблема, это текстура поверхности полотна меняется и плотность горячей АБС ниже под расширителем, чем под основной выглаживающей виброплитой.

Автоматическое управление выглаживающей плитой. Если укладчик выполняет укладку на ровной поверхности, скользящая плита укладывает ровный, равномерный слой асфальтобетонной смеси. Так, как существующие поверхности для укладки редко бывают ровными, производители асфальтоукладчиков разработали систему контроля продольного и поперечного уклонов, это позволяет обеспечить заданый поперечный уклон и продольный профиль укаладки, сгаживая неровности подстилающей поверхности, над которой приезжает укладчик

В попытке сгладить вертикальные движения точки буксировки укладчика, все производители ввели систему автоматического контроля уклона. Эта система предназначена для поддержания постоянной высоты точки буксировки, даже при вертикальных колебаниях тягача на не росностях основания укладываемой поверхности. Так, поддерживая постоянное возвышение точки буксировки, угол атаки плиты также поддерживается на постоянном уровне. Это позволяет выглаживающей плите работать лучше, уменьшая количество материала, укладываемого в высоких местах, и увеличивая количество материала, помещаемого в низких местах и получая более гладкую поверхность слоя.

Типы системы отсчета уклона. Три основных типа системы отсчета уклона, которые были развиты, включают в себя: натяная струна, подвижная система координат (на пример ультразвуковые датчики)и присоединенный выравнивающая лыжа. Эти системы координат обычно используют комбинацию датчиков продольного профиля для установления положения в направлении дорожного движения и могут включать в себя устройство регулирования уклона, для контроля поперечного уклона линий укладки. Возможно также использовать или натянутую струну с двух сторон укладчика, или датчики продольного профиля с двух сторон укладчика. Когда используются сдвоенные датчики уклона, поперечный уклон может быть не постоянным, и будет зависеть от возвышений с обеих сторон укладчика.

Теоретически натянутые шнуры обеспечивают наиболее возможный гладкий слой горячей асфальтобетонной смеси после укладчика. На практике, однако, это происходит далеко не всегда. Одна из главных трудностей – это поддержание правильного возвышения струны. Чтобы поддержать линию туго натянутый без заметных провисаний, необходима струна с высокой прочностью на разрыв; и обычно требуется опоры на прямом участки дороги через каждые 7.6 м (25 футов) и каждые 3.0 м (10 футов) на горизонтальных кривых. Так как опоры должны быть установлены геодезическим отрядом, процесс занимает много времени и дорогостоящ. Вдобавок, любые ошибки в такой системе воспроизводятся укладчиком.

Другой недостаток системы натянутых шнуров в том, что все оборудование и персонал должны находиться в стороне от полосы укладки, чтобы не перекрывать рабочую зону укладчика. Поэтому водители грузовиков должны быть очень осторожны, проезжая область перед укладчиком. Если продольный профиль не является важным критерием в проекте укладки асфальта, это редко используется всвязи дополнительной стоимостью работ, связанных с натягиванием струны. Однако использование системы натянутой струны важно для многих проектах по укладке асфальта на взлетно-посадочных полосах, так как этот метод контролирует действительный уклон. Например, на лётном поле, где чистовое дорожное покрытие должно присоединяться к рулежной дорожке, и другими существующими структурам; и где специфицирован строгий контроль за изменениями в уклоне, метод натягивания струны необходим. На этих больших по площади укладочных поверхностях, например на взлетно-посадочные полосы, или места для парковок, использование струны также предотвратит появление луж.

Недавно при укладке асфальтобетонных смесей начали использовать лазерные технологии, которые являются альтернативной этой системе контроля уклона. Гелий-неоновый лазерный передатчик используется для установления горизонтальной системы координат над местом проведения работ. Современная лазерная технология позволяет установление горизонтальной плоскости, единичную наклонную плоскость или сдвоенную наклонную плоскость как для контроля уклона, так и для контроля наклона. Эти системы могут быть соединены с существующей системой управления укладчика для работы в автоматическом или ручном режимах. Они показали хорошую работоспособность в запыленных местах и в местах и с высокой концентрацией электронных устройств а также в местах с большим объемом света и шума, например аэропорт. Преимущества приписываемые этим системам включают в себя более полный контроль глубины и более гладкое качество покрытия, чем при обычных автоматических системах управления. Однако когда спроектированная поверхность дорожного покрытия имеет частые изменения уклона, лазерный метод трудно использовать.

Цель подвижной системы координат в усреднении эффекта отклонения в существующей поверхности дорожного покрытия на дистанции большей, чем колесная база тягача. Поэтому, эта система расширяет длину базы укладчика в попытке сгладить профиль поверхности на которой двигается укладчик (рис. 6-23). Производители использовали несколько видов подвижной системы координат, включающих:

1. Контрольная лыжа, с длиной от 6.1 до 12.2 м (20 – 40 футов);

2. Контрольная лыжа с колесами на каждом конце;

3. Короткая скользящая лыжа.

Рис. 6-23.

Этот третий тип системы координат включает короткую лыжу, которая скользит по соседнему дорожному покрытию или бордюру, относительно которого укаладываемый асфальтобетонный слой должен иметь определенный уровень.Этот тип подвижной системы координат используется только когда подстилающая поверхность под лыжей имеет определенные проектные отметки и заданный профиль дорожного полотна. Из-за короткой длины лыжи, эта система координат повторяет неровности которые могут быть в подстилающем слое.

Требования обеспечивающие работу укладчика. Часть требований, определяющих количество горячей асфальтобетонной смеси, необходимой для укладки в проекте, чаще всего пишутся в одной из трех форм: 1. Толщина уплотненного слоя. 2. Среднее количества смеси на квадратный ярд. 3. Проектные отметки поверхности дорожной одежды.

Чтобы соблюсти требования по номинальной толщине, подрядчику необходимо поместить слой, чья средняя толщина примерно равна номинальной толщине. Изменение в толщине слоя зависит от неровности существующего покрытия. Чем более неровностей на существующем покрытии, тем более трудно выполнить требования номинальной толщин