История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Интересное:

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

ГБОУ СПО КАТК им. П.В. Дементьева

Преподаватель: Матвеев Анатолий Иванович

Оборудование

машиностроительного

производства

Краткий конспект по дисциплине

Казань 2013

Литература:

Моряков О.С. Оборудование машиностроительного производства. Москва, изд. центр «Академия» 2013.

Вороненко В.П. Машиностроительное производство. Москва, «Высшая школа» 2012

3. Черпаков Б.И. Вереина Л.И. «Технологическое оборудование машиностроительного производства. Москва, изд. центр «Академия» 2012.

Оглавление

Введение. Подготовка производства и методы получения заготовок.….5

Оборудование для резки и раскроя материала…………………………..…7

Оборудование для раскроя листов……………………………….…………..7

Гильотинные ножницы………………………………………………………7

Вибрационные ножницы…………………………………..…….…………....9

Роликовые ножницы……………………………………..……….………….10

Раскрой фрезерованием…………………………………………………..….10

Раскрой на вертикально-фрезерных станках………………………….…11

Раскрой на радиально-фрезерных станках…………………………….….11

Станок раскройно-фрезерный с ЧПУ модели РФП-2С………….………13

Высокоскоростной лазерный комплекс с ЧПУ КЛР-1…….…………….14

Установки гидроабразивной резки УГР-1, УГР-3, УГР-3Д……………..16

Резка профилей по длине……………………………………….……………18

Отрезка на штампах……….………………………………………………..18

Анодно-механическая резка…………………………………………………18

Отрезка на маятниковой пиле……………………………………………..20

Кузнечнопрессовое оборудование. Классификация и назначение.….…..21

Прессы простого действия………………………………………………….21

|

|

Пресс двойного действия………………………………………………….…24

Листоштамповочные молоты……………….…………………………..…24

Гидропрессы…………………………………………………………………...25

Оборудование для обтяжных работ…………………………………….…27

Устройство и принцип работы пресса ОП-3…………………………..…27

Горизонтально-давильные станки………………………………………....27

Листогибочные станки………………………………...……………………30

Гибка профилей…………………………………..…………………………..30

Гибка обшивок одинарной кривизны…………………………………....…30

Копировально-гибочные станки КГЛ-2, ПГС-15……………………..…30

Изготовление деталей горячей объемной штамповкой………….…….34

Импакторы…………………………………………………………………..37.

Введение

Подготовка производства и

методы получения заготовок.

Производственным процессом называется вся совокупность взаимосвязанных трудовых процессов необходимых для получения готового изделия.

Он включает в себя 2 вида процессов:

Технологические и основные

Вспомогательные

Технологическим процессом называется основная составляющая производственного процесса, в результате которой материал или заготовка изменяют свои формы, размеры или химический состав на пути превращения в готовое изделие.

Вспомогательным процессом называются процессы непосредственно не включенные операции по изготовлению изделия, а только обеспечивающие осуществление этих операций (изготовление оснастки, энергоснабжение, ремонт оборудования и т.д.)

В соответствии с таким делением основными производственными цехами являются:

Заготовительные

Механические

Сборочные

Испытательные

К вспомогательным производственным цехам относятся:

Инструментальные

Цеха по изготовлению оснастки

Ремонтные цеха

Цеха по энергоснабжению

По организационным и технологическим признакам различают типы производств:

|

|

Массовое производство

Серийное производство

Единичное производство

Опытное производство

При массовом производстве за рабочим местом закрепляется на длительное время одна операция. Сами операции максимально раздроблены. Используется специальная оснастка, инструмент и оборудование. Оборудование располагается по производственному потоку. Для этого производства характерны низкая себестоимость изделий, низкая квалификация персонала. Массовое производство целесообразно при большом объеме производства и устойчивой программе.

При серийном производстве, характерным для самолетостроения, за рабочим местом закрепляется несколько чередующихся во времени операций. Сами операции менее раздроблены. Оборудование и оснастка частично универсальные, частично специализированные. Оборудование располагается по групповому признаку и редко по технологическому. Квалификация персонала и себестоимость продукции выше. Изделие запускается в производство сериями. Серия—это партия изделий, изготавливаемых по одному чертежу, одной технологии и одним технических условиям.

При единичном производстве, операции за рабочим местом не закрепляются и максимально укрупнены. Оборудование, оснастка и инструмент универсальные. Расположение оборудования групповое. Квалификация персонала и себестоимость продукции высокие.

При опытном производстве в отличие от единичного одновременно с задачей изготовления изделий проверяются технологические возможности запуска изделий в серийное или массовое производство, проверяются и уточняются чертежи, технические процессы и т.д.

Методы получения заготовок для различных производств различны:

Литье

Обработка давлением

Поковки и штамповки

От правильного выбора заготовки в значительной мере зависит общая трудоемкость и себестоимость деталей, а в свою очередь на выбор вида заготовки и метод его получения влияет марка материала деталей, его габариты и конструктивная форма, годовая программа выпуска и т.п.

В современном производстве для раскроя листовых заготовок все чаще применяют станки с числовым программным управлением, лазерные раскройные комплексы, установки гидроабразивной резки и другое оборудование.

|

|

3. Детали малогабаритные как с прямолинейным, так и с криволинейным контуром при больших масштабах производства. Основной способ раскроя здесь – вырубка в штампах с использованием кривошипных прессов. Штампы в этом случае быстро окупаются.

Гильотинные ножницы

(см. стр. 11, рис. 4.3)

Принципы работы и устройство:

Жесткая рассчитанная на ударные нагрузки станина отлита из чугуна или сварена из стальных плит. Станина – основа, на ней смонтированы все механизмы и узлы. Массивная вертикальная опорная плита обеспечивает жесткость в направлении усилию резания. Задний упор расположен по всей длине ножей и устанавливается маховиком в процессе наладки. Горизонтальный стол снабжен Т-образными пазами, в этих пазах фиксируются болты, крепления боковых и передних упоров. В начале реза заготовка надежно фиксируется на столе прижимом, расположенным вдоль линии реза. Прижим автоматически опускается на разрезаемый лист в начале рабочего хода ползуна (прижим пружинный или гидравлический). Нижний нож горизонтально крепится на торце стола, а верхний нож закреплен наклонно к нижнему на ползуне. Угол наклона регулируется от 0 до 4 и зависит от толщины листа и его марки материала. Электропривод включает: электродвигатель, редуктор, муфту сцепление и кривошипный или эксцентровый механизм, который преобразует вращательные движения в возвратно-поступательные. Включается станок педалью (максимальная толщина разрезаемого листа указывается в паспорте ножниц для различных марок материалов).

Вибрационные ножницы

(см. стр. 13, рис. 4.11)

Применяются для вырезания заготовок с криволинейным контуром. Они получили свое название из-за большого числа ходов в минуту верхнего ножа. Число этих ходов достигает 2000. ножи этих ножниц делают очень короткими (35-40 мм), угол створа ножей – 25. Таким образом, короткие ножи в сочетании с большим углом створа позволяют вести процесс вырезки большим числом малых резов и получать криволинейные контуры виде многогранников с большим числом коротких граней (3-10 мм). Недостаток процесса – кромка обшивки необходимо часто до рабатывать из-за огранки

|

|

.

Роликовые ножницы

(см. стр. 12, рис. 4.12)

Процесс резания роликом аналогичен процессу резания вибрационными ножницами, но из-за малой площади соприкосновения ролика с заготовкой, заготовку легче поворачивать. Оси роликов устанавливают либо параллельно, либо под некоторым углом к заготовке. При обработке роликом сообщают принудительное вращение от электроприводов через карданную передачу.

Раскрой фрезерованием.

Крупногабаритные детали и заготовки из листов с криволинейными очертаниями получают методом фрезерования. Расчитаны такие станки на ручную подачу или инструмента или заготовки. Сущность процесса в том, что пакет заготовок с помощью копировального устройства станка вырезается по шаблону, закрепленному на этом пакете.

На этих станках вырезаются детали сравнительно небольших габаритов. Подача в процессе резания осуществляется ручным перемещением пакета заготовок и шаблонов по плоскости стола относительно неподвижной фрезы. Чаще всего такие станки выпускаются с нижним расположение шпинделя. По такой схеме работает станок модели ДФ-98.

При больших размерах деталей, когда перемещение тяжелого пакета вести трудно применяют станки, на которых перемещает не пакет, а радиальную подвеску фрезерной головки, с помощью которой по шаблону вырезают заготовки, т.е. фрезу перемещают относительно пакета. По такой схеме работает станок ОС-6. Недостаток процесса в том, что вибрационные нагрузки передаются на руки фрезеровщика, что неблагоприятно отражается на его здоровье.

Резка профилей по длине.

Резка профилей по длине осуществляется следующим способами:

На маятниковых пилах.

На ленточнопильных станках.

Отрезка на штампах

(см. рис.11.2 стр.16)

Анодно-механическая резка

(стр. 16, рис. 11.3)

Этот способ позволяет отрезать профиля и прутки с большой чистотой и точностью реза малыми отходами металла и простотой инструмента. Скорость резания от прочности металла практически не зависит. Одним из таких станков является станок модели АМО-14.

Классификация и назначение.

Пресс двойного действия

Основным оборудованием для более сложных операций вытяжки или формовки является пресс двойного действия, для которого характерно большая величина хода ползунов, при низкой скорости движения ползуна. Кроме того этот пресс оборудован вторым наружным ползуном со складкодержателем, а также имеет в своей конструкции пневматический буфер--устр-во, расположенное в столе пресса (рис. 6.11).

Принцип работы: наружный ползун несущий на себе складкодержатель опускается первым и надежно принимает заготовку к матрице, вслед за этим с заготовкой соприкасается внутренний вытяжной ползун, который и производит операцию вытяжки или формовки, а затем оба ползуна поднимаются, а пневматическое буферное устр-во вытаскивает готовую деталь из матрицы.

|

|

Листоштамповочные молоты

Небольшие по размерам, но сложные по форме детали в виде окантовок, патрубков, крестовин, часто изготавливаются не в инструментальных многопереходных штампах, которые трудоемки в изготовлении, сложны и дороги, а в свинцовоцинковых литых штампах.

Достоинства метода: Эти штампы просты, дешевы, изготавливаются за 3-5 смен. Они позволяют совмещать несколько переходов штамповки путем многократного повторения ударов пуансона.

После изготовления необходимого количества деталей свинцовоцинковый штамп используется как материал для отливки других штампов. Штамповка такими штампами производится на листоштамповочных падающих молотах (см.рис. 7.2 стр. 4).

Такой молот имеет нижнее многотонное основание со столом, две стойки с направляющими и верхнюю траверсу; на траверсе закреплен мощный пневмоцилиндр, на штоке которого под траверсой закреплен мощный ползун из стального литья. Верхняя часть штампа закрепляется на ползуне, а нижняя устанавливается на столе отлитым как единое целое с шаботом. Шаботы – многотонные стальные отливки, на которых, монтируются молоты и которые служат для гашения энергии ударов, и тем самым препятствуют передачи вибрации на соседнее оборудование и на конструкцию зданий. Вес шабота должен в 10-15 раз превышать веса падающих частей молота.

Принцип работы молота: с помощью рукоятки управления сжатый воздух подается в верхнюю или нижнюю полости пневмоцилиндра, что заставляет ползун вместе с установленной на нем верхней частью штампа ударять по заготовке или подниматься вверх.

Сила удара регулируется высотой подъема ползуна, зависящей от поворота рукоятки управления. Ползун перемещается по направляющим; для точного направления пуансона направляющие по мере износа выдвигаются из стоек с помощью клиновых регулирующих устройств. Для уменьшения вибрации болты скрепляющие стойки с основанием с траверсой установлены с пружинными шайбами. Внутри стоек смонтированы замки, удерживающие ползун от опускания, когда не требуются производить удары. Замки убираются внутри стоек при нажатии на педаль управления.

Технологические возможности листоштамповочных молотов определяются площадью стола, а самое главное энергией удара, которая зависит от веса падающих частей и высоты их подъема. Модель молота обозначают весом падающих частей в тоннах.

Недостатки листоштамповочных молотов:

Квалификация штамповщика высокая. Требуются знания и опыт жестянщика. Штамповщик здесь сам исходя из собственного опыта решает, где сделать вырезы, где увеличить припуск, где ставить регулирующие резиновые прокладки и т.п. штамповщик сам определяет силу ударов на каждый переход, но все недостатки окупаются, высокой рентабельностью такого производства.

Гидропрессы

По компоновке гидропрессы аналогичны молотам, но снабжены мощным гидроцилиндром и гидросистемой с высоким давлением рабочей жидкости. Усилие гидроцилиндра зависит от его размеров и давления в системе.

Листогибочные станки

.

А) Гибка профилей.

Гибку профилей из листа производят, когда нет профиля соответствующего сечения, или, когда из листовой заготовки требуется получить листовую заготовку достаточно сложной пространственной формы. Предварительно нарезают полосу листового материала, а затем на специальных листогибочных прессах с помощью универсальных штампов производят гибку. По кинематической схеме и внешнему виду листогибочные – кривошипные прессы близки гильотинным ножницам. Разница лишь в том, что вместо верхнего ножа на ползуне крепится пуансон, а вместо нижнего ножа на столе пресса уст-ся матрица, такие прессы дают усилие до 250 тонн, длина стола и ползуна может достигать 5 метров. Число ходов ползуна–до 30 ходов в минуту.

Б) Гибка обшивок одинарной кривизны.

Основной способ гибки обшивок одинарной кривизны – прокатка листовых заготовок в 3 или 4 валковых станках. В качестве примера рассмотрим 3-х валковый станок КГЛ-2 (см. рис.10.2 стр. 7)

Устройство станка.

На 2-х тумбах укреплена станина, на плитах которой закреплены 2 нижних валка. Над нижними валками расположен третий верхний валок, установленный в подшипниках подъемной траверсы. Все три валка получают принудительное вращение от распределительных механизмов, расположенных в тумбах. Для исключения прогибов от усилий прокатки валки опираются на ролики кронштейнов.

При настройке станка нижние валки могут раздвигаться и устанавливаться параллельно или под углом друг к другу при гибке цилиндрических или конических обшивок соответственно. Верхний валок может перемещаться в вертикальном направлении вместе с траверсой и также устанавливаться параллельно к нижним валкам или под углом к ним.

Требования к деталям, получаемым штамповкой это простота геометрических форм, плавность перехода одних сечений к другим. Кроме того в чертеже штамповки строго регламентировано минимальные радиусы скруглений, минимальные толщины ребер, расстояние между ребрами и штамповочные уклоны. Эти параметры для материалов различных марок определяются ГОСТами.

Детали простой формы штампуются в одноручьевом штампе. У этого штампа только одна чистовая рабочая полость. Основной же вид горячей штамповки – многоручьевая штамповка и штамп в этом случае имеет несколько рабочих полостей, в которых последовательно формулируется деталь. Сначала идут заготовительные ручьи и только потом чистовые, в которых деталь приобретает окончательный вид. В кач-ве примера см.рис.13.3 стр.18.

Горячая штамповка может выполняться на паровоздушных молотах, на кривошипных прессах, на гидропрессах, и на горизонтально-ковочных машинах. Резка заготовок под объемную штамповку осуществляется на мощных кривошипных прессах с помощью отрезных штампов. Примеры типового оборудования для объемной штамповки представлены на рисунках 87, 90 (оборудование для отрезки мерных заготовок), а также на рисунках 93,94,96,97,103-106,177-183.

Импакторы.

Импакторы – машины для объемной штамповки деталей с двухсторонним горизонтальным ударом. При штамповке этим способом получается равномерное двухстороннее сдавливание металла и в этом случае отдельные части заготовки перемещаются на более короткие расстояния, чем при обычной штамповки на молоте. Так, например, при осадке металла в диск при двухсторонней штамповке смещение металла на 25% меньше, чем при одностороннем сдавливании. См.рис.177 на стр.25.

Кроме того при этом способе штамповки соприкосновение металла со штампом происходит только во время работы импакторов, т.е. в очень короткий промежуток времени. В остальное же время заготовка перемещается по транспортеру от одного заготовительного штампа к другому и, наконец, к чистовому штампу. За счет того, что заготовка меньше соприкасается со штампом, штамп меньше нагревается и меньше изнашивается, а заготовка наоборот медленней остывает и за счет стабильной температуры получается более качественная деталь.

В качестве примера по оборудованию для двухсторонней штамповки представлен горизонтально-ковочный агрегат на рис.183, стр.26, а схема процесса и типовые штампы для производства лопаток двигателя представлены на рис.178-182 стр.25.

Контрольный опрос по разделам:

«Подготовка производства и методы получения заготовок»

«Оборудование для резки и раскроя материалов»

«Кузнечнопрессовое оборудование»

Импакторы; назначение?

Раздел 2

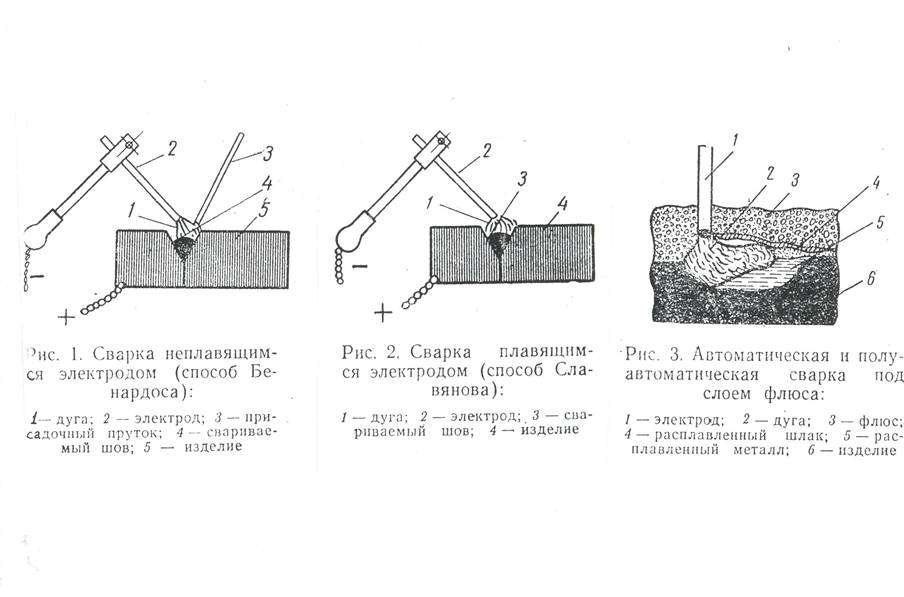

При сварке под слоем флюса расплавленный металл защищен от вредного воздействия кислорода, азота воздуха слоем гранулированного флюса или слоя пасты из флюса (кислород окисляет шов, а азот делает шов хрупким).

Сварочная дуга.

Горение сварочной дуги.

Для получения сварочной дуги в каком-то объеме газа необходимо чтобы в нем появились частицы, способные переносить электрический ток: электроны и ионы, т. е. ионизировать этот объем. Объемную ионизацию можно вызывать разными способами (высоким напряжением между электродами; или созданием внешнего мощного электрического поля; или высокой температуры газа между электродами). По соображениям безопасности в сварке наиболее приемлемым является третий способ ─ термоэлектронная эмиссия, когда ионизация возникает за счёт высокой температуры между электродами.

Высокой степени ионизации способствуют такие вещества как Калий, Натрий, Кальций, Барий, Литий, которые в виде углекислых солей:

CaCO 3 (мел);

K 2 CO 3 (поташ);

BaCO 3 (углекислый барий);

Покрытий.

А) поддержание высокой температуры нагрева катода.

Б) выход электронов с поверхности катода и нормальная объемная ионизация во всех 3х зонах.

В) напряжение холостого хода источника питания должно быть в 2-3 раза выше напряжения дуги.

Г) длина дуги не должна быть чрезмерно высокой.

Lk = 2-4 мм─короткая дуга;

Lc р= 4-6 мм─средняя дуга;

L д = 6-8 мм─длинная дуга.

Тепловые свойства дуги.

Суммарное количество тепла выделяемое дугой во всех зонах прямопропорционально величине напряжения, силе тока и времени действия электрической дуги:

Q=U·I·t, дж. или

Q =0,24 · U · I · t (кал).

Тепло, которое выделяется дугой распределяется по зонам неравномерно:

42-43 %─наибольшее количество выделяется в анодной зоне;

36-38% ─тепла выделяется в зоне катода;

20-21% ─тепла в столбе дуги.

В среднем только 60-70% тепла идет на нагрев и плавление металла, а остальная часть рассеивается.

Следует иметь в виду, т.к. при сварке постоянным током наибольшее количество тепла выделяется в анодной зоне, то при сварке тонкого листового материала часто применяют обратную полярность подключения, т.е. минус на изделие, а плюс на электрод.

Полярность клемм источника постоянного тока можно определить с помощью раствора поваренной соли (чайная ложка соли на два стакана воды). При опускании клемм в такой раствор у отрицательного провода наблюдается бурное выделение пузырьков водорода.

Небольшой шум при работе

Более высокий КПД

Газовый редуктор

Редуктор служит для понижения давления до рабочего и поддержание этого давления в процессе сварки. Кислородный редуктор крепится с помощью накидной гайки с правой резьбой. Ацетиленовый редуктор крепится с помощью специального хомута.

Через верхний ниппель и вентиль 5 и через него инжектор 4 подается кислород, вытекая с большой скоростью, из инжектора струя кислорода создаёт постоянное разрешение в кольцевом промежутке инжектора. В этот кольцевой промежуток постоянно подсасывается ацетилен, который смешивается с кислородом в смесительной камере 3, а затем по наконечнику 2 и мундштуку 1 подается на выход, где образует устойчивое сварочное пламя.

Ацетиленовые генераторы.

Принцип действия и конструкция генераторов показана (рис 94,95,97 стр 38). Каждый ацетиленовый генератор должен иметь водяной затвор и предохранительный клапан.

Водяной затвор служит для защиты ацетиленового генератора от обратного удара пламени и сварочной горелки. (см рис 96 стр. 38).

Устройство затвора:

Затвор имеет заправочную горловину 2 и сливную 5. Вода заливается в затвор до уровня контрольного крана 4. В верхней части затвора установлен предохранительный клапан 1 с мембраной, а в нижней части установлен обратный клапан 6, через который ацетилен поступает в затвор и, в рабочем порядке перемещаясь снизу вверх, поступает к расходному штуцеру 3.

При обратном ударе давления обратный клапан закрывается и отсекает затвор от генератора, предохранительная мембрана при превышении давления разрушается и ацетилен поступает в атмосферу, при этом сварщик должен перекрыть вентиль 7,разобратся в причинах обратного скачка пламени, заменить мембрану 1 и после этого продолжить работу.

Сварка с применением давления.

Электрическая контактная сварка производится при помощи тепла выделяемого током при прохождении этого тока через свариваемые кромки изделия. При этом в месте контакта выделяется большое количество тепла, разогревающего кромки в месте контакта до их пластического состояния.

Последующим сдавливанием кромок завершается контактная сварка. Количество теплоты в месте контакта определяется по формуле:

Q= I2Rt, дж.

Или Q = 0,24 I2Rt кал.,

Где: I – ток (ампер);

R – сопротивление контакта (Ом);

Из этого следует, что количество теплоты в значительной степени зависит от величины тока в сварочной цепи. Поэтому для быстрого нагрева применяют большие по величине токи, достигающие десятка тысяч ампер.

По основным параметрам контактной сварки: величине тока и времени его действия различают два режима контактной сварки:

· жесткий

· мягкий.

Жёсткий режим характеризуется применением больших токов и малым временем процесса сварки. Применяется для сталей чувствительных к перегреву и склонных к образованию закалочных структур, а также для легкоплавких цветных металлов.

Мягкий режим характеризуется меньшими токами, большей продолжительностью процесса сварки и постепенным нагревом металла. Применяется для сталей не чувствительных к перегреву.

Контактная сварка выполняется на спец машинах состоящих из двух основных частей: электрической и механической.

Точечная сварка

Стыковая сварка

Точечная сварка.

Принципиальная схема, графики тока и давления, типовая машина для контактной сварки показаны на на рис 88, 89, 90 стр. 35.

Роликовая (шовная) сварка.

Принципиальная схема, типовые швы, выполняемые роликовой сваркой, показаны на рис 91,92 стр.36.

Разновидностью роликовой сварки является роликово-стыковая сварка труб с продольным сварным швом. (рис 93 стр. 36). Этим способом свариваются трубы диаметром от14 до 400мм, при толщине стенок до 12 мм. При этом скорость сварки может достигать 15 м/мин.

Стыковая сварка.

Принципиальная схема стыковой сварки представлена на рис 85, стр. 35.

Контролдьные вопросы по разделу 2

«Сварка и оборудование для сварки».

Что такое сварка?

Что такое сварочная дуга?

8. Какие вещества способствуют высокой степени ионизации

сварочной дуги?

Что такое контактная сварка

Раздел 3.

Грузоподъемные машины.

Грузоподъемные машиныпредназначены для подъема и опускания груза и для перемещения из одной точки в другую.

Грузоподъемные машиныхарактеризуются грузоподъемностью, скоростями движения и подъема груза, и режимами работы.

Классификация грузоподъемных машин:

В речных и морских портах используются портальные краны, предназначенные для перегрузки груза с водного транспорта на наземный и наоборот. Такой кран имеет жесткий каркас на 4 опорах и перемещается по подкрановыми путями.

Для перемещения грузов на складах используются краны-штабелеры (рис. 39,40 стр. 46)

Основные г.м. представлены на рис. 45,46,47.

Устройство и принцип работы мостового крана

(рис. 16,17 стр. 47).

Кран состоит из моста 11, на концевых балках моста 4 установлены ходовые колеса 3. Эти колеса перемещаются по подкрановым путям 2, проложенным на выступах верхней части стены или выступах опорных колонн цеха.

Управление всеми механизмами крана совершается из кабины 1, закрепленной снизу моста. Электропитание крана подводится по цеховым троллеям (прокатная сталь из углового профиля). Эти троллеи проложены по стене вдоль цехового пролета. Для удобства обслуживания цеховых троллеев и токосъемников крана на мосту крана предусмотрена спецплощадка 10.

Механизм подъема груза и механизм изменения вылета стрелы представляют собой лебедки, которые состоят из барабана, передаточного механизма, тормозов и электропривода. Эти механизмы монтируются на металлоконструкции крана.

Подъем груза производится с помощью полиспаста. Полиспастом называют систему подвижных и неподвижных блоков, соединенных канатами. Полиспасты применяются для увеличения силы или скорости г.м. Блоки для канатов штампуют из чугуна (Сч 24…Сч 28), а так же из сталей.

В механизмах современных г.м. применяют закрытые зубчатые передачи – редукторы, которые позволяют уменьшить габариты механизма и повысить сроки их службы. Наиболее распространенными являются редукторы с цилиндрическими колесами, червячные и комбинированные. Они обладают высоким КПД.

На машинах с электроприводом тормоза должны автоматически срабатывать при срабатывании концевых выключателей и систем электрозащиты. При поворотах исключается одновременные поступательные перемещения и круговые.

Крепление конца каната на барабане должно быть надежным и доступным для осмотра, а так же удобным для замены каната и простым в изготовлении. Канат в месте крепления не должен подвергаться резкому изгибу (см. рис. 73 стр. 48). Наибольшее применение нашли способы крепления каната с помощью прижимных планок.

Крюки и петли.

Из всех прочих наибольшее применение нашли захватные приспособления в виде крюка и петли (см. рис. 42-46). Они изготавливаются штамповкой или ковкой, из стали марки 20. Груз прикрепляется на крюк с помощью строп или специальных захватов, которые подвешиваются на крюк или петлю. По форме крюк может быть односторонним или двухсторонним. Для безопасности крюки снабжаются предохранительными замыкающими устройствами, исключающие самопроизвольное выпадение съемного грузозахватного приспособления. Износ крюков в процессе эксплуатации не должен превышать 10% от первоначальной высоты сечения.

Остановы.

Остановы – это устройства и приспособления г.м., которые с одной стороны не препятствуют подъему груза, а с другой стороны удерживают груз на весу и исключают его самопроизвольное опускание под действием веса груза.

По конструкции остановы бывают:

· Фрикционные

· Храповые

Разные механизмы грузоподъемных машин могут работать в разных режимах, но режим работы всей грузоподъемной машины устанавливается по режиму работы механизма главного подъема. По этому же режиму работы рассчитываются и все металлоконструкции крана.

Общие требования к грузоподъемным машинам.

При динамическом испытании проверяется действие всех тормозных устройств, как механизмов подъема, так и механизмов перемещения, проверяется действие концевых выключателей, механизмов ограничивающих высоту подъема, грузоподъемность и прочих механизмов.

Съемные грузозахватные приспособления так же проверяются под статической нагрузкой на 25% превышающей номинальную грузоподъемность.

По результатам освидетельствования и при получении удовлетворительных результатов осмотра и испытаний дается заключение на дальнейшую эксплуатацию грузоподъемной машины.

В процессе эксплуатации для проведения работ по перемещению грузов в помощь крановщику назначается стропальщик. Он так же как и крановщик проходит обучение и аттестацию (первичную и ежегодную).Перед началом работ оба обязаны убедиться в исправности

|

|

|

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!