Теоретические сведения.

В современной технике очень распространено применение подшипников качения. Но даже хорошо подобранный подшипник не будет обеспечивать заданную долговечность узла, если неправильно рассчитаны и выбраны посадки его наружного и внутреннего колец. Характер посадки, величины зазоров или натягов в соединениях колец подшипника с сопрягаемыми деталями зависят от типа подшипника, условий его эксплуатации, величины, направления и характера нагрузок и многих других факторов.

Основные факторы, влияющие на точность обработки детали, связаны с физико-механическими свойствами материала и условиями обработки – погрешностями станка, приспособлений, режущего инструмента, способа установки, метода зажима, размера операционного припуска, температуры процесса и т.д. Для обеспечения взаимозаменяемости нужно знать, как распределяются по полю допуска размеры деталей. При действии трех и более факторов опытное рассеяние размеров чаще всего согласуется с законом нормального распределения. Основываясь на этом, можно определить уровень согласованности поля допуска с полем рассеяния для последующей оценки брака при изготовлении деталей и сборке соединений.

Выбор средств измерений – одна из важнейших задач метрологического обеспечения производства. От правильного ее решения зависит качество конечной продукции, промежуточного и входного контроля. Из-за наличия погрешности измерений часть годных деталей может быть забракована, а часть бракованных попадает в годные. На общую экономическую эффективность контроля оказывает влияние также стоимость средства измерений и текущие эксплуатационные расходы, включающие в себя затраты на ежегодную поверку, заработную плату контролера, на материалы и энергию, расходуемые при измерениях, и пр.

Гладкие калибры приобрели широкое распространение в сфере серийного и массового производства при изготовлении и ремонте машин. Преимуществом использования калибров является возможность сделать заключение о годности детали гораздо быстрее по сравнению с применением универсальных средств измерений такой же точности. Особое место здесь занимают дефектовочные (однопредельные) калибры, применяемые при ремонте машин.

Задание для курсовой работы.

Задание 4.1. Расчет и выбор посадок колец подшипников качения.

Шариковый подшипник качения воспринимает радиальную нагрузку Fr. Класс точности подшипника, вид нагрузки и вращающееся кольцо заданы в таблице 4.1.

Таблица 4.1

Исходные данные

| Параметр

| Обозначение, вид

| Значение

|

| Условное обозначение подшипника

|

| –

|

| Класс точности

|

| –

|

| Радиальная нагрузка

| Fr

| 3 кН

|

| Характер нагрузки

| –

| Перегрузки до 125 %

|

| Вращается кольцо

| Внутреннее

| –

|

| Корпус, его наружный диаметр

| Неразъемный, D 1

| 170 мм

|

| Группа радиального зазора

|

| –

|

| Внутренний диаметр вала

| d2

| 10 мм

|

Требуется:

‒ записать и расшифровать условное обозначение подшипника;

‒ определить вид нагружения внутреннего и наружного колец подшипника;

‒ определить геометрические параметры, предельные отклонения колец и радиальных зазоров подшипника;

‒ выбрать посадку для местно-нагруженного кольца;

‒ рассчитать и выбрать посадку циркуляционно-нагруженного кольца по интенсивности нагрузки

‒ нанести обозначение посадок подшипниковых колец на эскиз подшипникового узла и допусков на эскизах сопрягаемых деталей.

Рассмотрим методику решения задачи на примере.

1. Запись и расшифровка условного обозначения подшипника. Условное обозначения шарикового радиального однорядного стандартного подшипника с группой зазора 7, классом точности 6, легкой серии 2 и диаметром отверстия 70 мм (14 ´ 5 = 70) записываем так:

7-6-214 ГОСТ 8338 – 75.

2. Определение вида нагружения внутреннего и наружного колец. Внутреннее кольцо является циркуляционно-нагруженным, так как оно вращается и воспринимает нагрузку попеременно всей поверхностью дорожки качения.

Наружное кольцоявляется местно-нагруженным, так как оно неподвижно и воспринимает нагрузку только частью поверхности.

3. Определение геометрических параметров, предельных отклонений колец и радиальных зазоров подшипника. Выписываем технические и точностные характеристики подшипника 7-6-214 ГОСТ 8338-75 (по таблицам 1, 2, 3 и ъ 4 приложения В):

3. Определение геометрических параметров, предельных отклонений колец и радиальных зазоров подшипника. Выписываем технические и точностные характеристики подшипника 7-6-214 ГОСТ 8338-75 (по таблицам 1, 2, 3 и ъ 4 приложения В):

внутренний диаметр d = Æ70-0,012 мм;

наружный диаметр D = Æ125-0,015 мм;

ширина кольца В = 24 мм = 0,024 м;

радиус фасок r = 2,5 мм = 0,0025 м;

радиальные зазоры:

наибольший gmax = 51 мкм;

наименьший gmin = 25 мкм.

Определяем геометрические характеристики колец (рис. 4.1):

D 2 = D – (D – d) / 4; (4.1)

d 1 = d + (D – d) / 4; (4.2)

D 2 = 125 – (125 – 70) / 4 = 111 мм;

d 1 = 70 + (125 – 70) / 4 = 84 мм.

4. Выбор посадки для местно-нагруженного кольца. Посадку местно-нагруженного кольца (наружного) выбираем в соответствии с данными таблицы 4 приложения В.

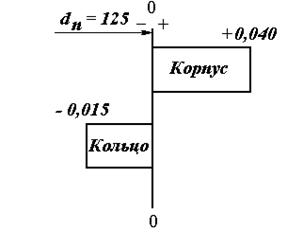

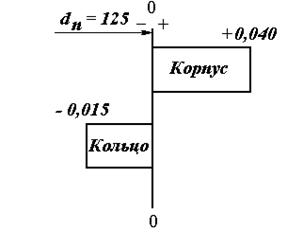

В нашем случае, для умеренной нагрузки и при применении разъемного корпуса, имеем поле допуска корпуса Æ125 Н 7(+0,04).

Тогда посадку (рис. 4.2) запишем так:  .

.

5. Расчет и выбор посадки циркуляционно-нагруженного кольца по интенсивности нагрузки. Для циркуляционно-нагруженных колец посадку выбираем по величине интенсивности радиальной нагрузки на посадочную поверхность:

, (4.3)

, (4.3)

где k б - динамический коэффициент посадки, зависящий от характера нагрузки, табл. 10 приложения В; k o - коэффициент, учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (k o для вала изменяется от 1 до 3, для сплошного вала k o = 1; для корпуса k o = 1-1,8); kа - коэффициент неравномерности распределения радиальной нагрузки между рядами шариков или роликов в двухрядных (сдвоенных) подшипниках качения (kа = 1-2), для однорядного подшипника kа = 1.

Для нашего случая, принявперегрузки до 150 %, получим:

= 304684 Н/м» 304,7 кН/м.

= 304684 Н/м» 304,7 кН/м.

По таблице 9 приложения В поле допуска циркуляционно-нагруженного вала  , поэтому посадка (рис. 4.3) запишется так

, поэтому посадка (рис. 4.3) запишется так

.

.

6. Обозначение посадок подшипниковых колец на эскизе подшипникового узла и допусков на эскизах сопрягаемых деталей. На рисунке 4.4 представлен эскиз узла подшипника качения и выбранные посадки наружного и внутреннего колец.

На рисунке 4.5 приведен эскиз вала и требования к поверхности под внутреннее кольцо подшипника.

|

|

| Рис.4.2. Посадка наружного местно-нагруженного кольца в корпус

| Рис.4.3. Посадка внутреннего циркуляционно-нагруженного кольца на вал

|

На рисунке 4.6 показан эскиз корпуса и требования к поверхности под наружное кольцо подшипника.

Требования к параметрам шероховатости поверхностей валов и корпусов определяем по таблице 6 приложения В. Требования к допускам и отклонениям формы и расположения поверхностей выбираем по таблице 7 приложения В.

Вывод. Выбранная посадка циркуляционно–нагруженного кольца обеспечит отсутствие проворачивания. Посадка местно-нагруженного кольца позволит быстро и качественно проводить разборочно–сборочные работы.

Рис. 4.4. Эскиз узла

Рис. 4.4. Эскиз узла

|

Рис. 4.5. Эскиз вала

Рис. 4.6. Эскиз корпуса

Задание 4.2. Расчет вероятного процента брака

Продолжение примера. При изготовлении элементов посадки циркуляционо-нагруженного кольца подшипника качения, рассеяние действительных размеров отверстий (индекс D) характеризуется коэффициентами точности КТD и точности настройки КНD технологического процесса обработки, а рассеяние действительных размеров валов (индекс d) – соответственно коэффициентами КТd и КНd. Рассеяние действительных размеров подчиняется закону нормального распределения. Исходные данные приведены в таблице 4.2.

Требуется:

‒ построить схемы расположения полей допусков с теоретическими кривыми рассеивания действительных размеров;

‒ определить вероятный процент бракованных отверстий;

‒ определить вероятный процент бракованных валов;

‒ определить вероятный процент бракованных соединений;

‒ определение предельных вероятных натягов (зазоров).

Рассмотрим методику решения задачи на примере.

1. Построение схемы расположения полей допусков с теоретическими кривыми рассеивания действительных размеров.

Расшифровываем посадку:  .

.

Допуск отверстия TD = ES – EI = + 0 - (–12) = 12 мкм.

Допуск вала Td = es – ei = +21 - (+2) = 19 мкм.

Таблица 4.2

Исходные данные

| Параметры

| Обозначение

| Значение

|

| Условное обозначение посадки

|

| –

|

| Коэффициенты точности технологических процессов обработки:

отверстия

вала

|

КТD

КТd

|

1,2

1,5

|

| Коэффициенты точности настройки технологических процессов обработки:

отверстия

вала

|

КНD

КНd

|

+ 0,12

|

Зоны рассеяния размеров отверстия и вала определяем по формуле

w = КТ×T; (4.4)

w D = 1,2 × 12 = 14,4 мкм;

w d = 1,5 × 19 = 28,5 мкм.

Определяем величины смещения средних действительных размеров отверстия и вала относительно середины допуска:

С = КН×T. (4.5)

Получим значения:

СD = + 0,12×12 = + 1,44 мкм;

Сd = 0×19 = 0 мкм.

2. Определение вероятного процента бракованных отверстий.

Определяем среднее квадратическое отклонение размеров

s = w/ 6. (4.6)

Для отверстийs D = 14,4 / 6 = 2,40 мкм.

Величины интервалов от центра группирования размеров до границ допуска определяем исходя из рисунка 4.7:

Х1 = T / 2 -½ C ½; (4.7)

Х2 = T / 2 +½ C ½. (4.8)

Получим значения:

Х1D = 12 / 2 - 1,44 = 4,56 мкм;

Х2D = 12 / 2 + 1,44 = 7,44 мкм.

Коэффициенты риска определяем по зависимостям:

t1 = Х1 / s; (4.9)

t2 = Х2 / s. (4.10)

Получим значения:

t1D = 4,56 / 2,4 = 1,90;

t2D = 7,44 / 2,4 = 3,10.

Рис. 4.7. Схема к расчету вероятного процента брака отверстий и валов

Значение функции Лапласа Ф (t) определяем по таблице 10 прил. В:

Ф (t1) = Ф (1,90) = 0,4713;

Ф (t2) = Ф (3,10) = 0,49898 (определяем интерполированием).

Вероятный процент исправимого и неисправимого брака размеров отверстия определяем по формуле

Qбр = [0,5 - Ф (t)] ×100 %; (4.11)

QбрD (не) = [0,5 - 0,49898]×100 = 0,102 %;

QбрD (и) = [0,5 - 0,4713]×100 = 2,87 %.

Суммарный процент брака

Qбр = Qбр (u) + Qбр (не). (4.12)

Для отверстий QбрD = 2,87 + 0,102 = 2,972 %.

3. Определение вероятного процента бракованных валов. Определяем среднее квадратическое отклонение размеров валов по формуле (4.6):

sd = 28,5 / 6 = 4,75 мкм.

Величины интервалов от центра группирования размеров до границ допуска определяем исходя из рисунка 4.7 по формулам (4.7) и (4.8):

Х1d = 19 / 2 + 0 = 9,5 мкм;

Х2d = 19 / 2 - 0 = 9,5 мкм.

Коэффициенты риска определяем по зависимостям (4.9) и (4.10):

t1d = 9,5 / 4,75 = 2,00;

t2d = 9,5 / 4,75 = 2,00.

Значение функции Лапласа Ф (t) определяем по таблице 10 прил. В:

Ф (t1) = Ф (2,00) =0,4772;

Ф (t2) = Ф (2,00) =0,4772.

Вероятный процент исправимого и неисправимого брака размеров валов определяем по зависимости (4.11):

Qбрd (не) = [0,5 - 0,4772]×100 = 2,28 %.

Qбрd (и) = [0,5 - 0,4772]×100 = 2,28 %;

Суммарный брак валов на основании зависимости (4.12)

Qбрd = 2,28 + 2,28 = 4,56 %.

4. Определение вероятного процента бракованных соединений.

Среднее квадратическое отклонение зазоров (натягов) определяем по выражению

; (4.13)

; (4.13)

= 5,32 мкм.

= 5,32 мкм.

Средний действительный натяг определяем по формуле

, (4.14)

, (4.14)

где  – средний действительный размер отверстия;

– средний действительный размер отверстия;  – средний действительный размер вала.

– средний действительный размер вала.

Определяем эти размеры:

= Dn + ЕСе = Dn + (ES + EI) / 2 + cD; (4.15)

= Dn + ЕСе = Dn + (ES + EI) / 2 + cD; (4.15)

= dn + есе= dn + (es + ei) / 2 + cd, (4.16)

= dn + есе= dn + (es + ei) / 2 + cd, (4.16)

где ЕСе и есе – соответственно действительные средние отклонения размеров отверстий и вала.

Получим:

= 70 + (0 – 0,012) / 2 + 0,00144 = 69,99544 мм;

= 70 + (0 – 0,012) / 2 + 0,00144 = 69,99544 мм;

= 70 + (0,021+0,002) / 2 + 0 = 70,0115 мм.

= 70 + (0,021+0,002) / 2 + 0 = 70,0115 мм.

Тогда

= 70,0115 - 69,99544 = 0,01606 мм = 16,06 мкм.

= 70,0115 - 69,99544 = 0,01606 мм = 16,06 мкм.

Определяем предельные натяги в соединении:

Nmax= dmax - Dmin = es –EI; (4.17)

Nmin = dmin - Dmax = ei –ES; (4.18)

Nmax = + 0,021 - (–0,012) = 0,033 мм = 33 мкм;

Nmin = + 0,002 - 0 = 0,002 мм = 2 мкм.

Строим схему рассеяния действительных натягов в посадке (рис. 4.8).

Определяем величины интервалов от центра группирования до границ предельных натягов (зазоров) исходя из рисунка 4.8:

Х1N =  - Nmin; (4.19)

- Nmin; (4.19)

Х2N = Nmax –  ; (4.20)

; (4.20)

Х1N = 16,06 - 2 = 14,06 мкм;

Х2N = 33 - 16,06 = 16,94 мкм.

Рис. 4.8. Схема к расчету брака при сборке соединения

Коэффициенты риска:

t1N = Х1N / sS; (4.21)

t2N = Х2N / sS. (4.22)

Получим значения:

t1N = 14,06 / 5,32 = 2,64; t2N =16,94 / 5,32 = 3,18.

Функцию Лапласа Ф (t) определяем по таблице 4.12:

Ф (t1) = Ф (2,64) = 0,4959; Ф (t2) = Ф (3,18) = 0,499244.

Вероятный процент бракованных соединений

QбрN = [1 - (Ф (t1) + Ф (t2))]×100 %; (4.23)

QбрN = [ 1 - (0,4959 + 0,499244)]×100 % = 0,4856 %.

5. Определение предельных вероятных натягов (зазоров).

Предельные вероятные зазоры определяем по выражениям:

NВ min =  - 3×s å; (4.24)

- 3×s å; (4.24)

NВ max =  + 3×s å. (4.25)

+ 3×s å. (4.25)

В результате расчета получим:

SВ min = 16,06 - 3 × 5,32 = 0,1 мкм;

SВ max= 16,06 + 3 × 5,32 = 32,02 мкм.

Вывод. Проведенная оценка вероятного процента брака показывает, что технологический процесс обработки отверстий в целом удовлетворителен (вероятный процент брака – 2,972 %). Технологический процесс обработки валов дает 4,56 % брака. В целом вероятный процент бракованных соединений составляет всего 0,4856 %.

Задание 4.3. Выбор универсальных средств измерений

3. Определение геометрических параметров, предельных отклонений колец и радиальных зазоров подшипника. Выписываем технические и точностные характеристики подшипника 7-6-214 ГОСТ 8338-75 (по таблицам 1, 2, 3 и ъ 4 приложения В):

3. Определение геометрических параметров, предельных отклонений колец и радиальных зазоров подшипника. Выписываем технические и точностные характеристики подшипника 7-6-214 ГОСТ 8338-75 (по таблицам 1, 2, 3 и ъ 4 приложения В): .

. , (4.3)

, (4.3) = 304684 Н/м» 304,7 кН/м.

= 304684 Н/м» 304,7 кН/м. , поэтому посадка (рис. 4.3) запишется так

, поэтому посадка (рис. 4.3) запишется так .

.

Рис. 4.4. Эскиз узла

Рис. 4.4. Эскиз узла

.

.

; (4.13)

; (4.13) = 5,32 мкм.

= 5,32 мкм. , (4.14)

, (4.14) – средний действительный размер отверстия;

– средний действительный размер отверстия;  – средний действительный размер вала.

– средний действительный размер вала. = Dn + ЕСе = Dn + (ES + EI) / 2 + cD; (4.15)

= Dn + ЕСе = Dn + (ES + EI) / 2 + cD; (4.15) = 70,0115 - 69,99544 = 0,01606 мм = 16,06 мкм.

= 70,0115 - 69,99544 = 0,01606 мм = 16,06 мкм. ; (4.20)

; (4.20)

- 3×s å; (4.24)

- 3×s å; (4.24) + 3×s å. (4.25)

+ 3×s å. (4.25)