Формально строгое описание кинетики усадки прессовки из «активных» порошков чрезвычайно усложнено необходимостью учесть сопутствующие процессы «залечивания» различных дефектов структуры, которые представлены в разных количествах и характеризуются различной термической устойчивостью. В связи с этим представляют интерес феноменологические описания кинетики. В таких описаниях устанавливается связь между скоростью процесса и некоторыми феноменологическими константами, которые, как правило, не имеют однозначного физического толкования.

В.А. Ивенсеном предложено описание кинетики спекания в изотермическом режиме, основанное на представлении о постоянстве относительного сокращения объема пор после спекания в течение данного времени прессовок из порошка определенного сорта вне зависимости от исходной пористости прессовки. Относительное сокращение объема пор характеризуется величиной K:

, (5.8)

, (5.8)

где

. (5.9)

. (5.9)

В (5.8) Vн и V0 – соответственно объемы пор до и после спекания;

т – масса прессовки;

d0 – плотность вещества;

dн и dс – соответственно начальная плотность прессовки и плотность после спекания.

Постоянство относительного сокращения объема пор экспериментально проверено в опытах с прессовками, имеющими различную исходную пористость, обжигавшимися в различном диапазоне температур и полученными прессованием порошков различных металлов с различной исходной активностью. Установлено (рис. 5.5), что на начальных стадиях процесса, когда усадка осуществляется «свободно» (т. е. не тормозится давлением газа в замкнутых порах), постоянство K соблюдается с большой степенью точности.

Рис. 5.5. Зависимость K от начальной плотности для прессовки из медного порошка при различных температурах спекания. Продолжительность обжига 30 мин

Важный результат описываемых экспериментов заключается в том, что при спекании прессовок из порошка аморфного вещества постоянство K не соблюдается. Оно имеет место лишь в том случае, когда процесс усадки сопровождается залечиванием дефектов структуры, чего не происходит при спекании аморфных порошков. Постоянству K удовлетворяют и данные о кинетике усадки, содержащиеся в опытах с медью, молибденом и корундом.

Таким образом, величина K приобретает смысл количественной характеристики «активности» порошка, дающей возможность определить плотность спекшейся прессовки при известной начальной плотности с помощью соотношения

, (5.10)

, (5.10)

следующего из (5.9).

Так как во всех прессовках из данного порошка после определенной длительности спекания наблюдается одна и та же степень сокращения относительного объема пор, то и скорость относительного сокращения объема пор должна быть одинаковой во всех прессовках из данного порошка и должна определяться величиной K.

На этом основании предлагается следующее эмпирическое уравнение, которое носит название уравнения Ивенсена в дифференциальной форме:

, (5.11)

, (5.11)

из которого после интегрирования следует уравнение Ивенсена в интегральной форме:

. (5.12)

. (5.12)

Уравнение (5.11) содержит две феноменологические константы, q и n. Величина q, имеющая размерность [с-1], характеризует скорость усадки в момент начала изотермического спекания, то есть. исходную активность; безразмерная константа п – интенсивность падения скорости в процессе спекания, т.е. величину, связанную со скоростью залечивания искажений в решетке порошков (падение активности).

Эмпирическое правило постоянства относительного сокращения объема пор является удачным выражением того явления, что скорость усадки прессовки тем выше, чем более она удалена от равновесия по совокупности характеризующих ее параметров (пористость, дефекты решетки и др.).

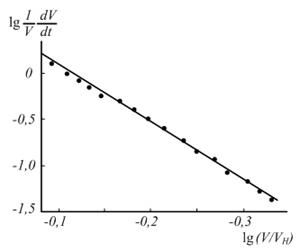

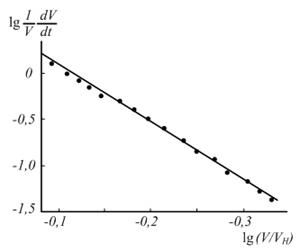

Многочисленные опыты, выполненные с порошками меди, никеля и корунда, свидетельствуют о том, что уравнение (5.12) описывает кинетику усадки в изотермическом режиме (рис. 5.6).

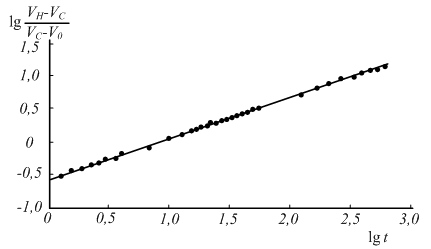

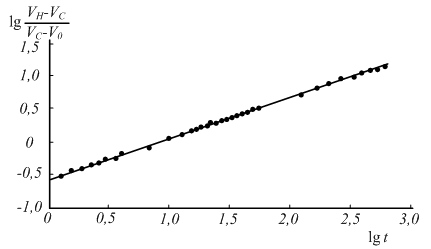

На основании обработки результатов большого количества дилатометрических измерений в прямолинейной зависимости между  и lg t (рис. 5.7), предложено кинетическое уравнение

и lg t (рис. 5.7), предложено кинетическое уравнение

, (5.13)

, (5.13)

где a = V0 / Vн.

Фигурирующие в уравнении (5.13) константы q и n, разумеется, не совпадают с соответствующими константами уравнения (5.12), однако они имеют то же толкование.

Рис. 5.6. Зависимость  от

от  по данным опытов с прессовками из порошков меди

по данным опытов с прессовками из порошков меди

Предложено феноменологическое описание кинетики ранней стадии усадки прессовок из «активных» порошков; это описание построено на результатах обработки кинетических кривых, полученных в опытах со ступенчатым режимом нагревания прессовок меди и корунда.

Рис. 5.7. Зависимость  от lg t по данным опытов с прессовками

от lg t по данным опытов с прессовками

из порошков никеля. Т = 1000 °С

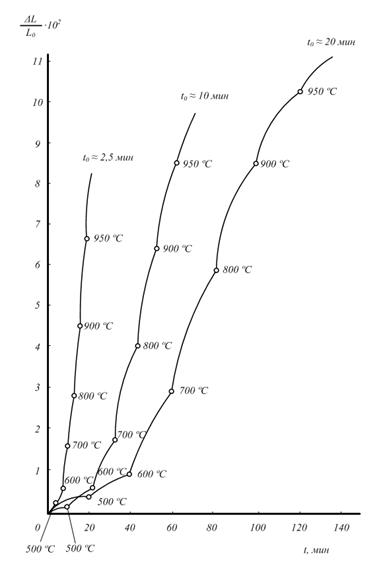

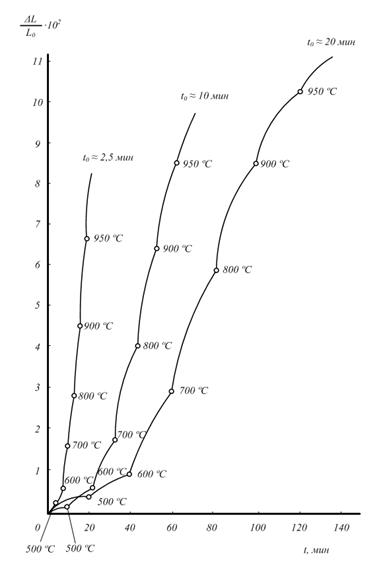

Прессовки в дилатометре нагревали скачкообразно, так что в дилатометрическом опыте постоянными были температурный скачок (Δ T) и длительность остановки на температурной ступени (t 0). Типичные кинетические кривые, полученные в опытах со ступенчатым нагреванием, изображены на рис. 5.8.

Значительное достоинство методики ступенчатого нагревания, когда условия изотермического спекания устанавливаются за несколько секунд, заключается в том, что кинетические кривые изотермической усадки практически не искажены процессами, происходящими при нагреве. На каждой температурной ступени линейная усадка описывается законом:

. (5.14)

. (5.14)

Обсуждаемая в данном разделе взаимосвязь между кинетикой усадки и наличием искажений в решетке порошков отчетливо проявляется в опытах по спеканию прессовок из металлических порошков в режиме циклического изменения температуры.

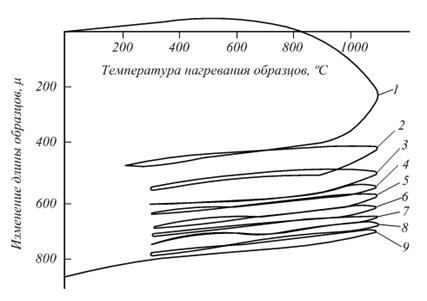

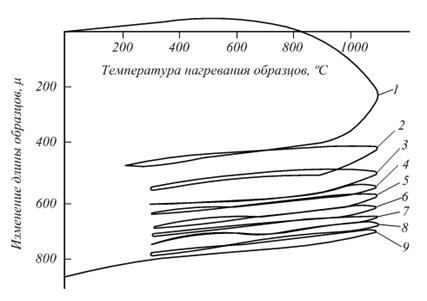

Характерная дилатометрическая кривая циклического спекания, которая является результирующей кривых, описывающих два процесса – термическое расширение (или сжатие) и усадку, представлена на рис. 5.9. Описаны сравнительные опыты, в которых одна из двух одинаковых прессовок из порошка титана (начальная пористость П = 0,38) спекалась в изотермическом, а другая – в циклическом режимах. Циклический режим состоял из десятикратного нагревания до 1100 °С и

Рис. 5.8. Кривые усадки прессовок из порошка меди гальванического происхождения в режиме ступенчатого нагревания. Δ Т = 100 °С; t0 – длительность остановки на температурной ступени

охлаждения до 800 °С. Общее время такой обработки – 16 ч. Изотермическое спекание проводили по режиму: Т = 1100 °С, t = 16 ч. После циклического обжига пористость оказалась равной П = 0,09; после изотермического – п = 0,27.

Значительное увеличение суммарной усадки в циклическом режиме спекания происходит в связи с тем, что в режиме охлаждения, которое проводится со значительной скоростью (≈50 K/мин),в решетке порошков возникают искажения, которые иприводят к увеличению скорости усадки во время последующего нагревания.

Рис. 5.9. Дилатометрическая кривая усадки прессовок из порошка титана в циклическом режиме. Цифрами обозначены номера циклов

Увеличение скорости усадки может быть достигнуто и в изотермическом режиме, если в процессе спекания прессовка будет подвержена воздействию, например, ультразвуковых колебании. Возможная причина этого явления заключается в том, что под влиянием ультразвуковых колебании дислокации могут освобождаться от стопоров и становиться подвижными.

, (5.8)

, (5.8)

. (5.9)

. (5.9)

, (5.10)

, (5.10) , (5.11)

, (5.11) . (5.12)

. (5.12) и lg t (рис. 5.7), предложено кинетическое уравнение

и lg t (рис. 5.7), предложено кинетическое уравнение , (5.13)

, (5.13)

от

от  по данным опытов с прессовками из порошков меди

по данным опытов с прессовками из порошков меди

от lg t по данным опытов с прессовками

от lg t по данным опытов с прессовками  . (5.14)

. (5.14)