Задания выбираются из табл. 31 по номеру студента в журнале группы. Пример оформления текстовой и расчётной части работы приводится ниже.

Необходимо рассчитать режим резания для обработки отверстия рассверливанием с диаметра Æ 15 мм до диаметра Æ 30 мм на проход (рис. 2, б), заготовки – полоса толщиной 20 мм и шириной 70 мм из стали 45 с твёрдостью НВ 269.

Режущий инструмент – сверло спиральное из быстрорежущей стали Р6М5, 2 j = 120°, стойкость сверла Т = 25 мин (табл. 30).

Станок – вертикально-сверлильный мод. 2А135 приложение (П1).

Расчёты режимов резания производятся в следующей последовательности:

1. Глубина резания рассчитывается по формуле:

2. Осевая подача инструмента s о принимается по таблицам с учётом поправочных коэффициентов

s о = s о(табл)· k 1, мм/об,

где s о(табл) – табличное значение скорости подачи, мм/об (табл. 1, 3, 20);

k 1 – коэффициент, зависящий от обрабатываемого материала (табл. 2). При рассверливании, а также сверлении чугуна не применяется.

При рассверливании с D = 30 мм до d = 15 мм жёсткой пластины толщиной 20 мм подача принимается по табл. 20 – s о(табл) = 0,5 мм/об, а коэффициент k 1 не применяется.

s о = 0,5 мм/об.

По паспортным данным станка мод. 2А135 (П1) принимается ближайшая меньшая подача к расчётной s ст = 0,43 мм/об.

3. Скорость резания определяется по таблице с учётом поправочных коэффициентов:

V = V та6л· k 1· k 2· k 3, м/мин,

где V та6л ‒ табличная скорость резания (табл. 4, 5, 6, 10, 13, 17, 21, 22);

k 1 ‒ коэффициент, зависящий от обрабатываемого материала (табл. 7, 11, 18, 21);

k 2 ‒ коэффициент, зависящий от стойкости и марки инструмента (табл. 8, 11, 15, 18, 21); k 3 ‒ коэффициент зависящий от глубины сверления (табл. 9, 11, 16, 18, 21).

е) ж) з) и) к)

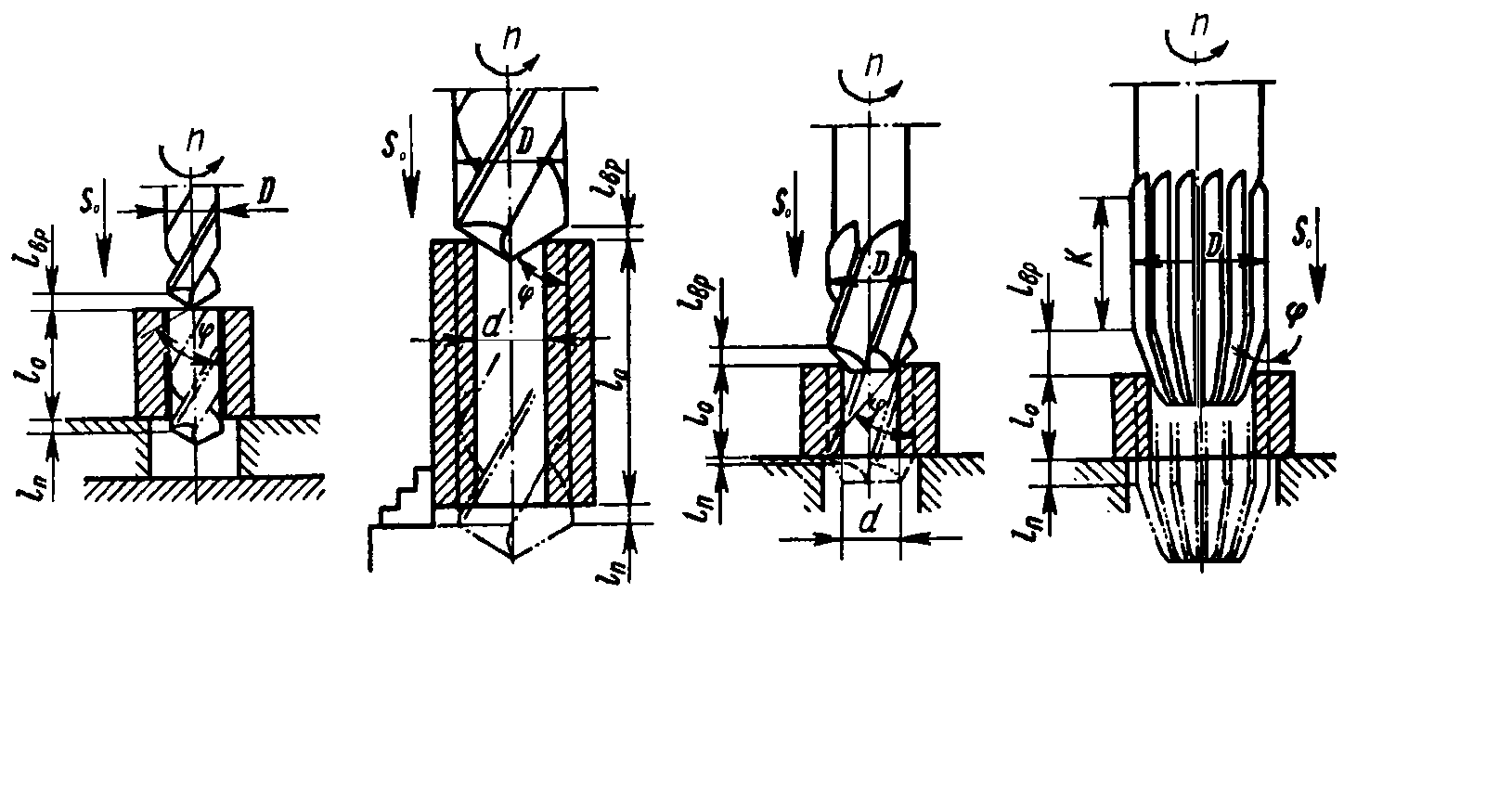

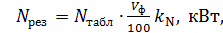

Рис. 1. Виды обработки отверстий и применяемый инструмент:

а, б – сверление и рассверливание сверлом спиральным; в – зенкерование зенкером цельным; г – развёртывание отверстия цилиндрической развёрткой; д – развёртывание отверстия конической развёрткой; е, ж, з – зенкование торцевой и конической зенковкой; и – нарезание резьбы метчиком; к – зенкерование комбинированным инструментом

а) б) в) г)

Рис. 2. Схемы обработки и элементы режимов резания:

а – при сверлении;

б – при рассверливании;

в – при зенкеровании;

г – при развёртывании

V = 31·0,8·1,2 = 29,76 м/мин

4. Частота вращения шпинделя n, определяется по формуле:

, мин-1,

, мин-1,

где D ‒ диаметр обрабатываемой поверхности отверстия детали, мм.

мин-1.

мин-1.

По паспортным данным станка мод. 2А135 (П1) выбирается ближайшее число оборотов шпинделя к расчётному по станку n = 275 мин-1.

5. Фактическая скорость резания определяется по формуле:

.

.

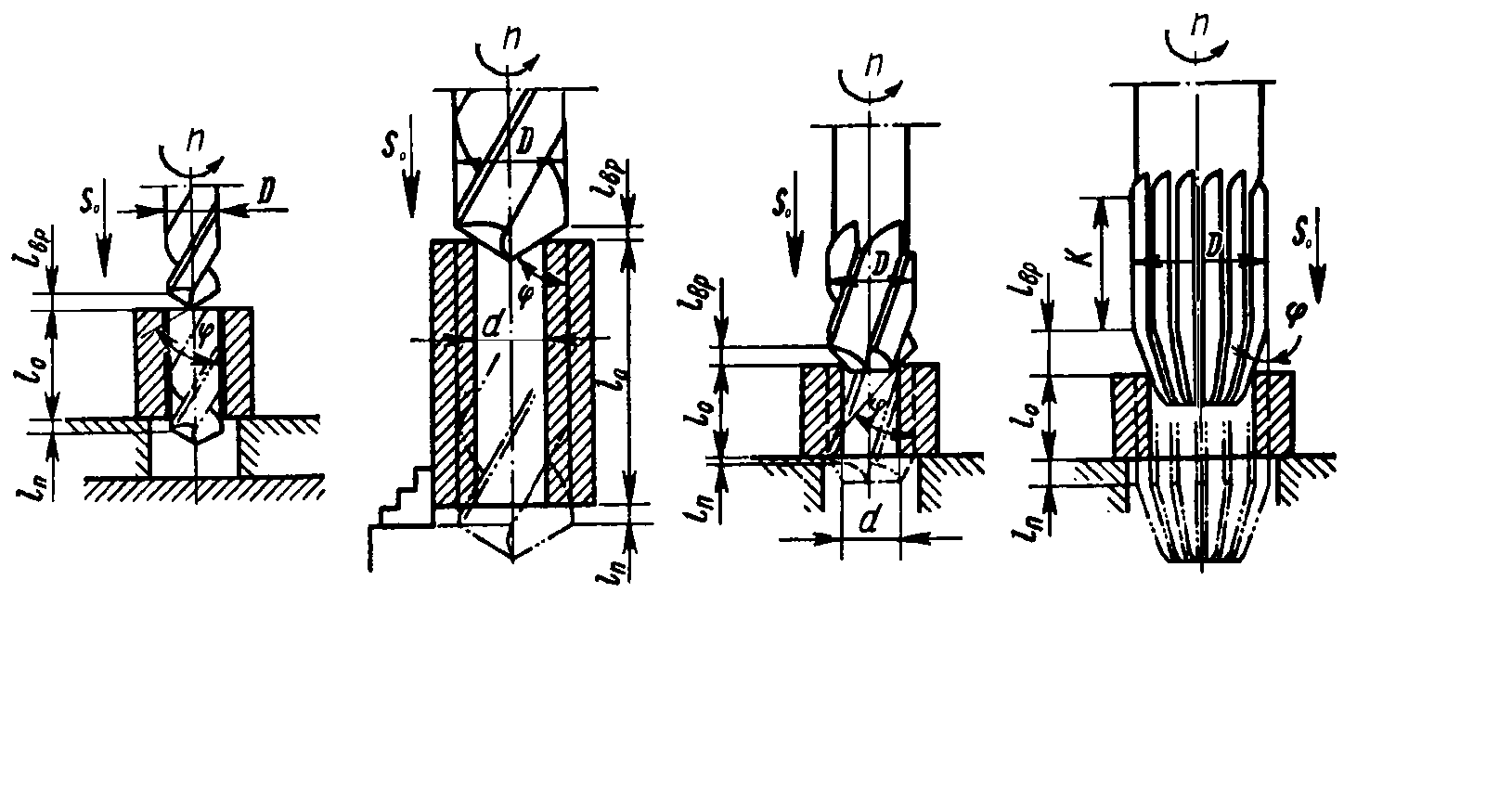

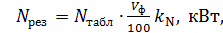

6. Выбранные режимы проверяются по мощности, потребляемой на резание по формуле:

‒ для свёрл  ;

;

‒ для зенкеров

которая должна быть меньше мощности двигателя главного привода станка с учётом его к.п.д.:

,

,

где N табл – табличная мощность резания выбирается из табл. 23, 24, 25, 26, 28, 29. При рассверливании стали по табл. 28 – N табл= 1,4 кВт;

V ф ‒ фактическая скорость резания, м/мин;

п ‒ число оборотов шпинделя по станку, мин-1.

k N – коэффициент на мощность резания в зависимости от обрабатываемого материала (табл. 27, 28, 29). Для стали 45 с твёрдостью НВ 269 – k N = 1,35;

N дв – мощность двигателя главного привода станка. По паспорту станка мод. 2А135 (П1) мощность двигателя N дв = 4,5 кВт;

η – к.п.д. главного привода станков с механическим приводом, η ≈ 0,8.

0,52 < 4,5 · 0,8 = 3,6 кВт.

Требование условия обработки по мощности выполняется.

Таблица 1

Подачи s о(табл) при обработке стали, латуни и дюралюминия

| Вид

обработки

| Глубина обработки отверстия

| s о(табл), мм/об при обрабатываемом диаметре D, мм

|

| 2,5

|

|

|

|

|

|

|

|

|

|

|

|

| Сверление

| До 3 D

От 4 D …до 8 D

| 0,04 0,03

| 0,08

0,06

| 0,12 0,1

| 0,16 0,14

| 0,22

0,18

| 0,28

0,22

| 0,32

0,28

| 0,4

0,32

| 0,45

0,36

| 0,5

0,4

|

|

|

| Зенкерование

| До 3 D

От 4 D …до 8 D

|

|

|

| 0,4

0,3

| 0,4 5 0,32

| 0,5 0,35

| 0,6

0,4

| 0,65

0,45

| 0,75

0,5

| 0,85

0,6

| 1,0

0,7

| 1,2

0,85

|

| Развёртывание

| До 3 D

От 4 D …до 8 D

|

|

|

| 0,5

0,35

| 0,6

0,45

| 0,75

0,5

| 0,9

0,6

| 1,0

0,75

| 1,1

0,8

| 1,35

1,0

| 1,5

1,1

| 2,0

1,5

|

| Зенкование

|

|

|

|

|

| 0,06

| 0,08

| 0,1

| 0,13

| 0,15

| 0,18

| 0,25

| 0,3

|

Примечания: 1. Таблица дана для сталей НВ 229…270. Для сталей НВ < 229 подачу умножать на 1,3, а для сталей НВ > 270 – на 0,8.

2. При зенкеровании и развёртывании глухих отверстий подачи s о принимать не более 0,5 мм/об.

3. Подачи при зенковании даны для инструментов, имеющих четыре-шесть зубьев, в остальных случаях подачи на оборот следует изменять пропорционально числу зубьев.

Таблица 2

Коэффициент k 1, зависящий от обрабатываемого материала*

| Обрабаты-

ваемый

материал

| Марка стали

| Латунь

| Дюралю-

миний

|

| А 12, А20

| Ст3,

15, 20,

30, 35

| 40, 45

| 15 Г,

15 X, 20X

| 30X

| 40Х; У8…У12

| 15 НМ, 20ХНМ

| ШX15

|

| k 1

| 1,0

| 0,9

| 0,8

| 0,8

| 0,73

| 0,7

| 0,75

| 0,5

| 1,0

| 1,5

|

* При рассверливании коэффициент k 1 не применяется.

Таблица 3

Подачи s о(табл) при обработке чугуна*

| Вид

обработки

| Глубина обработки отверстия

| s о, мм/об при обрабатываемом диаметре D, мм

|

| 2,5

|

|

|

|

|

|

|

|

|

|

|

|

| Сверление

| До 3 D

От 4 D …до 8 D

| 0,06

0,05

| 0,12

0,1

| 0, 18 0,15

| 0,24

0,2

| 0,3

0,25

| 0,35

0,3

| 0,45

0,35

| 0,5

0,4

| 0,55

0,45

| 0,6

0,5

|

|

|

| Зенкерование

| До 3 D

От 4 D …до 8 D

|

|

|

| 0,45

0,3

| 0,5

0,4

| 0,6

0,45

| 0,7

0,5

| 0,8

0,6

| 0,9

0,65

| 1,0

0,75

| 1,2

0,9

| 1,5

1,2

|

| Развёртывание

| До 3 D

От 4 D …до 8 D

|

|

|

| 1,0

0,60

| 1,1

0,75

| 1,3

0,85

| 1,5

1,0

| 1,8

1,2

| 2,1

1,4

| 2,4

1,6

| 2,8

1,7

| 3,6

2,3

|

| Зенкование

|

|

|

|

|

| 0,1

| 0,15

| 0,2

| 0,25

| 0,3

| 0,35

| 0,4

| 0,5

|

Примечания: 1. Таблица составлена для серого чугуна НВ 170…229 и ковкого чугуна НВ < 170. Для серого чугуна с пределом твёрдости НВ > 229 табличные значения умножать на 0,8.

2. При зенкеровании и развёртывании глухих отверстий подачи s о принимать не более 0,5 мм/об.

3. Для твёрдосплавных развёрток табличные значения брать по нижней строке и умножать на 0,7.

* Коэффициент k 1 при обработке чугуна не применяется.

Таблица 4

Скорость резания V табл.

Сверление и центрование стали

| s о, мм/об

| V табл, м/мин при обрабатываемом диаметре D, мм

|

| 2,5

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,04

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,06

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,08

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,1

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,12

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,14

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,16

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,18

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,25

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,3

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,35

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,4

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5

Скорость резания V табл.

Зенкерование стали

| s о, мм/об

| V табл при обрабатываемом диаметре D, мм

|

| до 10

|

|

|

|

|

| ≥ 36

|

| До 0,2

|

|

|

|

|

|

|

|

| 0,25

|

|

|

|

|

|

|

|

| 0,3

|

|

|

|

|

|

|

|

| 0,35

|

|

|

|

|

|

|

|

| 0,4

|

|

|

|

|

|

|

|

| 0,45

|

|

|

|

|

|

|

|

| 0,5

|

|

|

|

|

|

|

|

| 0,6

|

|

|

|

|

|

|

|

| 0,7

|

|

|

|

|

|

|

|

| 0,8

|

|

|

|

|

|

|

|

Таблица 6

Скорость резания V табл.

Развёртывание стали*

| s о, мм/об

| V табл при обрабатываемом диаметре D, мм

|

| до 6

|

|

|

|

|

|

|

|

| ≥ 40

|

| До 0,2

|

|

|

|

|

|

|

|

|

|

|

| 0,3

|

|

|

|

|

|

|

|

|

|

|

| 0,4

|

|

|

|

|

|

|

|

|

|

|

| 0,5

|

|

|

|

|

|

|

|

|

|

|

| 0,6

|

|

|

|

| 1 1

|

|

|

|

|

|

| 0,7

|

|

|

|

|

|

|

|

|

|

|

| 0,8

|

|

|

|

|

|

|

|

|

|

|

| 0,9

|

|

|

|

|

|

|

|

|

|

|

| 1,0

|

|

|

|

|

|

|

|

|

|

|

| 1,5

|

|

|

|

|

|

|

|

|

|

|

* В таблице даны технологические скорости резания (на коэффициент k 2 не умножать).

Таблица 7

Коэффициент k 1, учитывающий марку обрабатываемой стали

| Вид обработки

| Марка стали

|

| А12; А20

| Ст3; 15

|

|

| 35;

|

| 15Г

| 15Х;

15НМ

| 20Х

| 30X

| 40X; У8…У12

| 20ХНМ

|

| НВ

|

| 150…235

| 135…200

| 150…210

| 170…230

| 170…230

| 190…230

| 150…210

| 150…220

| 170…230

| 170…240

| 190…270

| 170…230

|

| Сверление, зенкерование

| 1,0

| 0,75

| 0,9

| 0,8

| 0,75

| 0,7

| 0,8

| 0,8

| 0,8

| 0,65

| 0,65

| 0,8

|

| Развёртывание

| 1,0

| 0,8

| 1,0

|

| | | | | | | | | | | | | | |

Таблица 8

Коэффициент k 2, учитывающий стойкость инструмента

| Вид обработки

| k 2 при стойкости инструмента Т, мин

|

| До 30

|

|

|

|

|

|

|

| Сверление

| 1,25

| 1,1

| 1,0

| 0,95

| 0,9

| 0,85

| 0,8

|

| Зенкерование

| 1,35

| 1,15

| 1,0

| 0,95

| 0,85

| 0,8

| 0,75

|

Таблица 9

Коэффициент k 3, учитывающий глубину сверления, зенкерования, развёртывания

| Глубина обработки отверстия

| До 2 D

| 3 D

| 4 D

| 5 D

| 6 D

| 7 D

|

| k 3

| 1,0

| 0,9

| 0,8

| 0,7

| 0,65

| 0,6

|

Таблица 10

Скорость резания V табл.

Сверление и зенкерование серого чугуна

| Подача

s o,

мм/об

| V табл, м/мин

|

| Сверление

| Зенкерование

| Зенкование

|

| Обрабатываемый диаметр D, мм

|

| 2,5

|

|

|

|

|

|

|

|

|

|

| До 20

| 20…40

| ˃ 40

|

| До 0,06

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,1

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,15

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,3

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,4

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,6

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,8

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1,0

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1,5

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечания: 1. При сверлении и зенкеровании твёрдосплавными инструментами скорости резания повышать в 3 раза, при зенковании – в 2 раза.

2. При зенкеровании по корке скорости резания понижать на 25%.

3. При применении смазочно-охлаждающих жидкостей скорости резания увеличивать на 15…20%.

Таблица 11

Коэффициент k 1, зависящий от твёрдости серого чугуна

| НВ

| 143…207

| 163…229

| 170…241

| 235…295

|

| k 1

| 1,2

| 1,0

| 0,9

| 0,7

|

| Коэффициент k 2, учитывающий стойкость инструмента

|

| Материал

инструмента

| k 2 при стойкости Т, мин

|

| До 15

|

|

|

|

|

|

|

|

|

|

|

| Быстрорежущая сталь Твёрдый сплав

| 1,5

2,0

| 1,3

1,6

| 1,15 1,2

| 1,0

1,0

| 0,9 0,85

| 0,85

0,75

| 0,75

0,65

| 0,7

0,6

| 0,6

| 0,58

| 0,55

|

| Коэффициент k 3, учитывающий глубину сверления, зенкерования и развёртывания

|

| Глубина резания

| До 5 D

| 8 D

| 10 D

|

| k 3

| 1,0

| 0,8

| 0,7

|

| Примечание. При горизонтальном сверлении коэффициент k 3 не учитывать.

|

| | | | | | | | | | | | | | | | | | | |

Таблица12

Развёртывание чугуна

| Обрабатываемая поверхность

| Скорость резания V, м/мин развёртками

|

| Квалитет

точности

| Шероховатость Ra

| из быстрорежущейстали

| твёрдосплавными

|

| Без охлаждения

| С применением

эмульсии

| НВ < 229

| НВ > 229

|

| 8…9

| 1,6…3,2

| 0,8…1,6

|

|

|

|

| 10…11

|

|

|

|

Таблица 13

Скорость резания V табл.

Сверление и зенкерование ковкого и высокопрочного чугуна

| Подача

s o,

мм/об

| V табл, м/мин

|

| Сверление

| Зенкерование

| Зенкование

|

| Обрабатываемый диаметр D, мм

|

| 2,5

|

|

|

|

|

|

|

|

|

|

| До 20

| 20…40

| > 40

|

| До 0,06

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,1

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,15

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,3

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,4

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,6

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 0,8

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1,0

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1,5

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечания: 1. Для инструментов из быстрорежущих сталей повышенной производительности табличные значения умножать на 1,2.

2. При сверлении и зенкеровании твёрдосплавными инструментами скорости резания повышать в 2…2,5 раза, при зенковании – в 2 раза.

3. При зенкеровании по корке скорости резания понижать на 25%.

Таблица 14

Коэффициент k 1, зависящий от твёрдости чугуна

| Тип чугуна

| НВ

| k 1

|

| Ковкий

| 120…140

| 1,15

|

| 130…170

| 1,0

|

| Высокопрочный

| 207…229

| 0,7

|

| 265…285

| 0,55

|

Таблица 15

| Коэффициент k 2, учитывающий стойкость инструмента

|

| Материал

инструмента

| k 2 при стойкости Т, мин

|

| До 15

|

|

|

|

|

|

|

|

|

|

|

| Быстрорежущая сталь Твёрдый сплав

| 1,5 2,0

| 1,3 1,6

| 1,15 1,2

| 1,0 1,0

| 0,9 0,85

| 0,85 0,75

| 0,75 0,65

| 0,7 0,6

| 0,6

| 0,58

| 0,55

|

|

Таблица 16

Коэффициент k 3, учитывающий глубину сверления, зенкерования, развёртывания

|

| Глубина обработки отверстия

| До 5 D

| 8 D

| 10 D

|

| k 3

| 1,0

| 0,8

| 0,7

|

| Примечание. При горизонтальном сверлении коэффициент k 3 не учитывать.

|

| | | | | | | | | | | | | | | |

Таблица 17

Скорость резания V табл.

Сверление и зенкерование алюминиевых сплавов

| Подача

s o,

мм/об

| V табл, м/мин

|

| Сверление

| Зенкерование

|

| Обрабатываемый диаметр D, мм

|

| До 2,5

|

|

|

|

|

|

|

|

|

|

| До 20

| 20…40

| > 40

|

| До 0,06 0,1

0,15

0,2

0,3

0,4

0,6

0,8

1,5

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Примечания: 1. Для свёрл из стали 9ХС табличные значения умножать на 0,6.

2. Для твёрдосплавных зенкеров скорости резания повышать в 1,5…2 раза.

3. При работе без охлаждения табличные значения скоростей умножать на 0,8.

|

Таблица 18

Коэффициент k 1, зависящий от обрабатываемого алюминиевого сплава

| Алюминиевые сплавы

| k 1

|

| Литейные сплавы σ В = 200…300 Н/мм2, НВ ≥ 65 (закалённые)

Дюралюминий σ В = 400…500 Н/мм2, НВ ≥ 100 (закалённый)

| 1,0

|

| Литейные сплавы σ В = 10…20 Н/мм2, НВ ≤ 65

Дюралюминий σ В = 30…40 Н/мм2, НВ ≤ 100

| 1,25

|

| Дюралюминий σ В = 20…30 Н/мм2

| 1,5

|

| Коэффициент k 2, учитывающий стойкость инструмента

|

| Инструмент

| k 2 при стойкости Т, мин

|

| До 15

|

|

|

|

|

|

|

|

|

|

|

|

| Сверло

Зенкер

| 1,45

1,7

| 1,25

1,4

| 1,1

1,15

| 1,0

1,0

| 0,9

0,9

| 0,85

0,8

| 0,8

0,75

| 0,8

0,75

| 0,75

0,7

| 0,7

0,6

| 0,65

0,55

| 0,6

0,5

|

| Коэффициент k 3, учитывающий глубину сверления, зенкерования и развёртывания

|

| Глубина обрабатываемого отверстия

| До 5 D

| 8 D

| 10 D

|

| k 3

| 1,0

| 0,8

| 0,7

|

| Примечание. При горизонтальном сверлении коэффициент k 3 не применять.

|

| | | | | | | | | | | | | | | | |

Таблица 19

Скорость резания V, м/мин при развёртывании алюминиевых сплавов

| Квалитет точности

| Шероховатость Ra

| Скорость резания V, м/мин развёртками из быстрорежущей стали

|

|

| 0,8…1,6

| 25…50

|

|

| 0,8…1,6

| 15…20

|

|

| 0,4…0,8

| 8…12

|

| Примечание. Для твёрдосплавных развёрток применять эти же скорости резания,

при этом стойкость повышается не менее чем в 3 раза.

|

Таблица 20

Подача s o, мм/об при рассверливании деталей из стали, алюминиевых сплавов и чугуна

| Диаметр

рассверли-

вания

D, мм

| Диаметр

просвер-

ленного

отверстия

d, мм

| Материал деталей

|

| Сталь и алюминиевые сплавы

| | Чугун

| |

| Группа подач*

|

| I

| II

| III

| I

| II

| III

|

| | | s o, мм/об

| | |

|

|

| 0,4…0,65

| 0,3…0,4

| 0,2…0,3

| 0,5…0,65

| 0,4…0,5

| 0,25…0,35

|

|

| 0,6…0,7

| 0,45…0,55

|

|

| 0,45…0,7

| 0,35…0,45

| 0,3…0,4

| 0,65…0,75

| 0,35…0,45

|

|

|

| 0,3…0,4

| 0,2…0,3

| 0,6…0,7

| 0,35…0,45

| 0,25…0,35

|

|

| 0,5…0,75 0,6…0,8

| 0,35…0,45 0,4…0,5

| 0,3…0,4

| 0,65…0,75

| 0,4…0,55

0,45…0,6

| 0,35…0,45

|

|

|

| 0,4…0,65

| 0,35…0,45

| 0,6…0,7

| 0,4…0,5

|

|

| 0,5…0,7

| 0,4…0,5

|

| 0,7…0,8

| 0,45…0,55

|

|

|

| 0,6…0,8

| 0,45…0,55

| 0,4…0,5

| 0,5…0,6

| 0,45…0,6

|

|

|

| 0,45…0,65

| 0,4…0,5

| 0,3…0,4

| 0,6…0,7

| 0,45…0,6

| 0,35…0,45

|

|

| 0,5…0,7

| 0,45…0,55

| 0,8…0,9

| 0,55…0,65

| 0,4…0,5

|

|

| 0,4…0,5

| 0,9…1,0

| 0,5…0,6

|

| * I группа подач применяется при рассверливании отверстий в жёстких деталях с точностью до 12-го квалитета; II группа – соответственно в нежёстких деталях под последующую обработку несколькими инструментами; III группа – под последующую обработку одним зенкером или одной разверткой.

|

| | | | | | | | | | | | | |

Таблица 21

Скорость резания V табл при рассверливании деталей из стали, алюминиевых сплавов и чугуна

| Диаметр

рассверли-

вания

D, мм

| Диаметр

просвер-

ленного

отверстия

d, мм

| Обрабатываемый металл

|

| Сталь

| Чугун

| Алюминиевые

сплавы

|

| s o, мм/об

|

| 0,2

| 0,3

| 0,4

| 0,5

| 0,6

| 0,8

| 0,2

| 0,3

| 0,4

| 0,6

| 0,8

| 1,0

| 0,3

| 0,5

| 0,8

|

| V табл*, м/мин

|

| До 30

| До10

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| —

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| —

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| —

|

|

|

|

|

|

| —

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| * При рассверливании отверстий твёрдосплавными свёрлами V табл увеличивать в 2 раза.

|

| Коэффициент на скорость резания k 1, учитывающий твёрдость обрабатываемого металла**

|

| НВ

| 143…207

| 163…229

| 170…241

| > 241

|

| k 1

| 1,15

| 1,0

| 0,9

| 0,8

|

| ** При рассверливании отверстий в литье по корке табличные значения V табл умножать на 0,8.

|

| Коэффициент на скорость резания k 2, учитывающий стойкость инструмента

|

| Материал

инструмента

| Период стойкости Т, мин

|

|

|

|

|

|

|

|

|

|

|

|

|

| k 2

|

| Быстрорежущая сталь

| 1,2

| 1,1

| 1,0

| 0,95

| 0,95

| 0,9

| 0,85

| 0,8

| 0,7

| 0,6

| 0,5

|

| Твёрдый сплав

| 1,65

| 1,25

| 1,0

| 0,85

| 9,75

| 0,7

| 0,65

| 0,55

| 0,5

| 0,45

| 0,4

|

| | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | |

Примечание. При рассверливании коэффициент k 3 не применять.

Таблица 22

Скорости резания V, м/мин при нарезании резьбы машинным метчиком*

| Диаметр резьбы

D, мм

| Шаг резьбы Р н.р., мм

|

| 0,5

| 0,75

| 1,0

| 1,25

| 1,5

| 2,0

|

|

| Скорость резания V, м/мин

|

| 3…6

|

|

|

| —

| —

| —

|

| 8…10

|

|

|

|

|

| 12…16

|

|

|

|

|

|

| 18…24

| —

| —

|

| —

|

|

|

| 27 и более

|

|

|

|

|

*Шаг резьбы и диаметр сверла под резьбу приведены в таблице П2.

Мощность резания

Мощность резания рассчитывается по формулам:

‒ для сверления  ;

;

‒ для зенкерования

где  ‒ табличные значения мощности (табл. 22, 23, 24, 25, 28, 29), кВт; k N ‒ коэффициент, зависящий от обрабатываемого материала (табл. 26);

‒ табличные значения мощности (табл. 22, 23, 24, 25, 28, 29), кВт; k N ‒ коэффициент, зависящий от обрабатываемого материала (табл. 26);

V ф ‒ фактическая скорость резания, м/мин; п ‒ число оборотов шпинделя по станку, мин-1.

При развёртывании и нарезании резьбы метчиком  не определяют т. к. она имеет малую величину.

не определяют т. к. она имеет малую величину.

Таблица 23

Значения мощности N табл при сверлении стали

| Обрабатываемый диаметр

D, мм

| N табл, кВт при подаче s о, мм/об

|

| 0,06

| 0,1

| 0,14

| 0,16

| 0,2

| 0,3

| 0,4

| 0,5

| 0,6

| 0,8

|

| До 3

| 0,03

|

|

|

|

|

|

|

|

|

|

|

| 0,06

| 0,09

|

|

|

|

|

|

|

|

|

|

| 0,13

| 0,2

| 0,25

| 0,29

|

|

|

|

|

|

|

|

| 0,22

| 0,35

| 0,45

| 0,52

| 0,60

|

|

|

|

|

|

|

| 0,35

| 0,55

| 0,7

| 0,8

| 0,94

|

|

|

|

|

|

|

| 0,5

| 0,8

|

| 1,2

| 1,4

| 1,9

|

|

|

|

|

|

| 0,9

| 1,4

| 1,8

| 2, I

| 2,4

| 3,4

| 4,3

|

|

|

|

|

| 1,4

| 2,2

| 2,8

| 3,2

| 3,8

| 5,3

| 6,7

|

|

|

|

|

| 2,2

| 3,5

| 4,4

| 5,0

| 5,9

| 8,3

| 10,5

| 12,4

| 14,4

|

|

|

| 3,6

| 5,7

| 7,4

| 8,2

| 9,9

| 13,5

| 17,2

| 20,5

|

|

|

Таблица 24

Значения мощности N табл при сверлении чугуна

| Обрабатываемый диаметр

D, мм

| N табл, кВт при подаче s о, мм/об

|

| 0,06

| 0,1

| 0,14

| 0,16

| 0,2

| 0,3

| 0,4

| 0,5

| 0,6

| 0,8

|

| До 3

| 0,02

| 0,03

|

|

|

|

|

|

|

|

|

|

| 0,03

| 0, 05

| 0,07

|

|

|

|

|

|

|

|

|

| 0,08

| 0,12

| 0,15

| 0,18

| 0,21

|

|

|

|

|

|

|

| 0,14

| 0,22

| 0,27

| 0,32

| 0,37

| 0,5

|

|

|

|

|

|

| 0,21

| 0,34

| 0,43

| 0,5

| 0,58

| 0,8

| 1,0

|

|

|

|

|

| 0,31

| 0,49

| 0,62

| 0,7

| 0,83

| 1,2

| 1,5

|

|

|

|

|

| 0,55

| 0,86

| 1,1

| 1,3

| 1,5

| 2,1

| 2,6

| 3,1

|

|

|

|

| 0,9

| 1,4

| 1,7

|

| 2,3

| 3,3

| 4,1

| 4,9

| 5,6

|

|

|

| 1,3

| 2,1

| 2,7

| 3,1

| 3,6

| 5,1

| 6,4

| 7,6

| 8,8

|

|

|

| 2,2

| 3,4

| 4,5

|

| 5,9

| 8,2

| 10,5

| 12,5

|

|

|

Таблица 25

Значения мощности N табл при сверлении алюминиевых сплавов

| Обрабатываемый диаметр

D, мм

| N табл, кВт при подаче s о, мм/об

|

|

|

|

, мин-1,

, мин-1, мин-1.

мин-1. .

. ;

;

,

,

;

;

‒ табличные значения мощности (табл. 22, 23, 24, 25, 28, 29), кВт; k N ‒ коэффициент, зависящий от обрабатываемого материала (табл. 26);

‒ табличные значения мощности (табл. 22, 23, 24, 25, 28, 29), кВт; k N ‒ коэффициент, зависящий от обрабатываемого материала (табл. 26); не определяют т. к. она имеет малую величину.

не определяют т. к. она имеет малую величину.