ТЕМА 8. ОСНОВЫ ГРАВИТАЦИОННОГО

ОБОГАЩЕНИЯ УГЛЕЙ

Основные понятия

Гравитационное обогащение — обогащение угля, основанное на различии плотностей разделяемых компонентов, происходящее под действием сил тяжести и сопротивления разделяющей среды.

При движении в средах тела испытывают действие следующих сил: тяжести G, подъемной (архимедовой) G1 и сопротивления среды Р.

Сила тяжести G направлена вниз и зависит от объема тела и его плотности. Подъемная сила gi направлена вверх и зависит от объема тела и плотности среды.

Сила сопротивления среды Р зависит от размеров тела, плотности среды, скорости движения тела и гидродинамических параметров среды.

Равнодействующая сил, действующих на тело:

R = G—(P- G1).

Разделение частиц по плотности зависит от соотношения действующих на них сил: при Ŗ<0 частицы всплывают, при Ŕ >0 осаждаются и при R = 0 находятся во взвешенном состоянии. При этом частицы с меньшей плотностью будут находиться сверху, а с большей плотностью — снизу.

Разделяющими средами, применяемыми при гравитационном обогащении, могут быть тяжелые суспензии (взвеси тонкоизмельченного минерала в воде), тяжелые жидкости, вода и воздух.

На эффективность гравитационного обогащения влияют физические свойства разделяющих сред — плотность и вязкость.

Применяют тяжелые суспензии с плотностью 1300— —2100 кг/м3.

Плотность воды 1 г/см3=1000 кг/м3,.

С уменьшением плотности разделяющей среды эффективность гравитационного обогащения снижается.

Вязкость среды — внутреннее трение при относительном перемещении элементарных слоев жидкости или газа. Она зависит от сил взаимодействия между молекулами.

Коэффициент вязкости тяжелых суспензий зависит от их плотности и содержания утяжелителя.

С уменьшением вязкости разделяющей среды эффективность гравитационного обогащения повышается.

Продукты гравитационного обогащения характеризуются плотностью разделения для концентрата рр< <1400(1500) кг/м3; промпродукта рр= 1400(1500) —1800 кг/м3 и отходов рр>1800 кг/м3.

Классификация гравитационных процессов обогащения

Гравитационные процессы обогащения классифицируются в зависимости от применяемой разделяющей среды:

обогащение в тяжелых средах — разделение по плотности в тяжелых суспензиях;

отсадка — разделение по плотности в постели, разрыхляемой вертикальным пульсирующим потоком воды;

обогащение в противопоточных сепараторах — разделение по плотности, основанное на использовании центробежной силы в криволинейном потоке воды;

концентрация на столах — разделение по плотности в тонком потоке воды, текущем по наклонной плоскости;

пневматическое обогащение — разделение по плотности в пострели,

разрыхляемой вертикальным пульсирующим потоком воздуха.

Гравитационные процессы применяют для обогащения углей широкого диапазона крупности — от 0,5 до 300 мм.

Из всех гравитационных процессов наибольшее распространение получили обогащение в тяжелых средах и отсадка. Пневматическое обогащение по технологической эффективности уступает мокрым процессам. Применение его ограничено низкой влажностью (4—5%), крупностью [не более 50(75) мм], легкой обогатимостью углей. Его применяют в основном в районах с суровым климатом и для обогащения бурых энергетических углей.

Обогащение на концентрационных столах для углей не применяют.

Эффективность гравитационного обогащения

Эффективность работы машин для гравитационного обогащения характеризуют точностью разделения углей по плотности на продукты обогащения.

При идеальной работе машины засорения продуктов обогащения посторонними фракциями не должно происходить; выход и зольность продуктов должны быть точно такими же, как в теоретическом балансе. В практических условиях в продукты обогащения попадают посторонние фракции.

Простейшую оценку работы гравитационной машины дает расслоение в растворах хлористого цинка продуктов обогащения (фракционный анализ). При этом содержание посторонних фракций в каждом продукте обогащения сравнивают с установленными нормами.

ТЕМА 9. ОБОГАЩЕНИЕ В ТЯЖЕЛЫХ СРЕДАХ

Общие сведения

Обогащением в тяжелых средах называют процесс разделения угля по плотности в среде плотностью, промежуточной между плотностями разделяемых компонентов.

Тяжелыми средами могут быть однородные органические жидкости, растворы солей и суспензии.

Суспензией называют взвесь в жидкости тонкоизмельченных (менее 0,1 мм) минеральных частиц, являющихся утяжелителем среды.

В промышленности получили распространение минеральные суспензии с утяжелителем из магнетита. Дисперсионная среда — вода.

Обогащение угля в тяжелых средах характеризуется высокой эффективностью. Это обусловлено тем, что в тяжелых средах, согласно закону Архимеда, потеря в весе погруженных тел больше, чем в водной среде, а ускорение свободного падения их меньше.

Условия разделения частиц в тяжелой среде: 6>р — частица тонет; 6<р —частица всплывает; 6 = р — частица находится во взвешенном состоянии. Здесь б и р — плотность соответственно частицы и среды, кг/м3.

Повышение устойчивости суспензий может быть достигнуто различными способами: 1. Созданием восходящих и горизонтальных потоков. 2. Применением утяжелителей определенного состава. 3. Механическое перемешивание элеваторным колесом..

Требования к утяжелителю и приготовление суспензий

Тяжелые суспензии представляют собой жидкие неоднородные системы, плотность которых с течением времени уменьшается вследствии осаждения частиц минерала.

Для приготовления тяжелых суспензий применяют тяжелые минералы – у т я ж е л и т е л и.

Характеристика утяжелителей:

Утяжелители Плотность Твердость по Свойства

т/м3 Моосу

Магнетит …………..4,6- 5,2 5,5 -6,5 Сильно магнитный

Гематит ………………4,9- 5,3 5,0- 6,5 Слабо магнитный

Кварц …………………… 2,65 7,0 То же

Глина ………………… 2,5- 2,6 -- То же

На практике широкое применение получил магнетит.

Утяжелитель должен удовлетворять следующим требованиям:

!) иметь высокую и постоянную плотность для получения устойчивых и маловязких суспензий;

2) быть дешевым и недефицитным;

3) легко отделяться от продуктов обогащения, а также от угольных и глинистых шламов;

4) не быть абразивным во избежание быстрого изнашивания оборудования и иметь необходимую механическую прочность;

5) не вступать в химическое взаимодействие с компонентами обогащаемого угля, быть нерастворимым в воде и безопасным для обслуживающего персонала

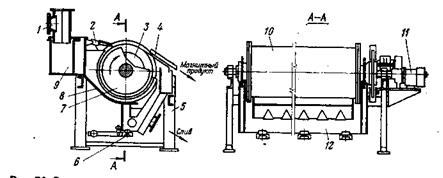

Рис.30 Сепаратор СКВП двухпродуктовый с вертикальным элеваторным колесом с длинной ванной

Основные узлы сепаратора СКВП32 с длинной ванной (рис.30) корпус с рабочей ванной, элеваторное колесо, загрузочно-распределительное устройство, гребковое устройство, приводы элеваторного колеса, загрузочно-распределительного и гребкового устройств.

Корпус 1 сепаратора для облегчения сборки и монтажа выполнен из отдельных частей — днища, двух боковых секций, загрузочного лотка и разгрузочного желоба. Цилиндрическая часть корпуса (ванна) имеет футеровку из нержавеющей стали. Для выпуска из ванны суспензии (после окончания работы) в нижней части корпуса предусмотрено выпускное устройство 7. В корпусе крепятся основные узлы и механизмы сепаратора: элеваторное колесо 6 для выгрузки потонувшего продукта с приводом 18; загрузочно-распределительное устройство, состоящее из загрузочного желоба 12 с течкой, патрубка 11 для подвода суспензии, жалюзийной решетки 10 для равномерного распределения транспортного потока суспензии, лопастного погружателя 9, кармана для подачи восходящего потока суспензии; разгрузочный гребковый механизм 14 с лопастями 15, кожух 13 желоба для выгрузки всплывшего продукта, опорные катки 20 элеваторного колеса. Кроме того, на корпусе крепятся общий привод качаний жалюзийной решетки и вращения разгрузочного гребкового устройства.

Вертикальное элеваторное колесо опирается на катки и приводится во вра-щение от звездочек двух приводов, расположенных по обе стороны колеса, через втулки. Колесо оснащено съемными ковшами 4, 5. Загрузка ковшей потонувшим продуктом осуществляется через загрузочные окна 3, а выгрузка — через разгрузочные окна 19. Для этой цели ковши снабжены откидными лопастями 2, крепящимися к ковшам шарнирно. Лопасти представляют собой решетку, состоящую из колосников, приваренных к гребенке и соединенных стержнями. При вращении элеваторного колеса лопасти под действием силы тяжести поворачиваются, открывая загрузочные и разгрузочные окна ковшей.

Всплывший продукт разгрузочным гребковым механизмом со свободно подвешенными лопастями через порог 16 и сито 17 предварительного сброса суспензии с щелевидными решетками выгружается из сепаратора.

Сепаратор СКВП32 с короткой ванной отличается от сепаратора СКВП32 с длинной ванной отсутствием загрузочно-распределительного устройства, вместо которого установлен обычный загрузочный желоб.

В конструкции обеих модификаций сепаратора СКВП32 учтены все меро-приятия, направленные на повышение надежности и долговечности серийных сепараторов СКВ (усиление и улучшение конструкции, применение материалов повышенного качества).

Рис.32.Сепаратор трехпродуктовый

Сепаратор трехпродуктовый (рис.32)типа СТТ состоит из двух ванн 1и 9, где уголь делится на три продукта по двум плотностям в одном потоке суспензии с единым циклом регенерации.

Исходный уголь по загрузочному желобу 3 поступает в ванну 1 породного отделения сепаратора, где он с помощью роторного погружателя 2 равномерно распределяется по ширине ванны и погружается в суспензию. Рабочую суспензию подают по патрубку в загрузочный желоб, создавая транспортный горизонтальный поток. В ванне породного отделения происходит разделение угля по высокой плотности, Потонувший продукт (порода) выгружается элеваторным колесом 4, а всплывший продукт (смесь концентрата с промпродуктом) транспортируется с помощью роторного перегружателя 11 в ванну 9 промпродуктового отделения. Перегородка 12 между ваннами не допускает перетекания суспензии меньшей плотности из второй ванны в первую. Потонувший во второй ванне продукт (промпродукт) выгружается элеваторным колесом 6, а всплывший продукт (концентрат) потоком суспензии перемещается вдоль ванны и удаляется через сливной порог в желоб 8 с помощью гребкового механизма 7. Во второй камере имеется отбойник 10 суспензии.

В породное отделение сепаратора поступает суспензия имеющая плотность необходимую для выделения отходов (породы). В промпродуктовое отделение, куда суспензия из первого отделения переходит вместе с всплывшим продуктом, попадают в слив регенерационных сепараторов (по трубе 5) для разбавления суспензии и доведения ее до плотности, необходимой при разделении на концентрат и промпродукт. Плотность суспензии в обоих отделениях контролируют и поддерживают с помощью автоматических регуляторов.

Техническая характеристика тяжелосредных сепараторов:

Типоразмер сквп-20 сквп-32 стт-20

Максимальная производитель-

ность по питанию т/ч 190 390 190

Ширина ванны,мм 2000 3200 2000

Регенерация суспензий

В процессе обогащения происходит загрязнение циркулирующем суспензии тонкими угольными и породными шламами, а также измельчение утяжелителя. В связи с этим плотность и вязкость суспензии изменяются.

Суспензию, плотность и вязкость которой соответствуют установленным требованиям, называют кондиционной; суспензию, не соответствующую этим требованиям, называют некондиционной.

Процесс очистки суспензии от угольных и породных шламов, тончайших частиц утяжелителя для придания ей требуемых технологических свойств называют регенерацией.

В зависимости от свойств утяжелителя применяют регенерацию суспензии магнитным обогащением и гидравлической классификацией.

Для регенерации суспензий с утяжелителем, обладающим высокой магнитной проницаемостью, применяют магнитное обогащение в сепараторах типа ЭВМ.

Принцип работы электромагнитного барабанного мокрого сепаратора ЭВМ основан на выделении из тонкого потока текущей пульпы сильномагнитных частиц магнетита с помощью электромагнитного поля, создаваемого электромагнитной системой, помещенной во вращающемся барабане.

Электромагнитный сепаратор типа ЭБМ (рис.33) состоит из барабана 10, размещенного в ванне 12. Барабан и ванна опираются на раму 5. Вращение барабана осуществляется от электропривода 11. На ванне закреплены приемная камера 9 и два скребка — отжимной 2 и счищающий 4. В нижней части ванны установлен рычаг с шайбами для выпуска отходов. Установка рычага на двух шарнирных соединениях позволяет чистить или заменять насадку 6 во время работы сепаратора.

Барабан сепаратора предназначен для создания магнитного поля и транспортирования притянувшихся к нему магнитных частиц. Барабан состоит из электромагнитной системы и немагнитных элементов:

кожуха, крышек, колеса зубчатого, коробки выводов, кронштейна и подшипниковых узлов. Барабан заполнен трансформаторным маслом, предназначенным для отвода тепла от катушек во время работы сепаратора.

Электромагнитная система состоит из оси и посаженных на нее полюсных дисков 7 и катушек 3. Кожух представляет собой сварную конструкцию из нержавеющей стали толщиной 3 мм.

Пульпа через приемник 1 поступает в приемную камеру 9 ванны, а затем через щели в шибере и стенке ванны — на направляющий лоток 8 под вращающийся навстречу потоку пульпы барабан. Под действием магнитного поля магнитные частицы притягиваются к поверхности барабана и транспортируются им вверх, проходят под отжимным скребком и разгружаются на счищающий скребок. Немагнитный продукт разделяется на две части, выводимые из сепаратора раздельно: отходы (крупные частицы шлама с водой) и слив (осветленная вода).

Рис. 33. Электромагнитный сепаратор типа ЭБМ

Сущность процесса отсадки

,

Гидравлической отсадкой называют процесс обогащения угля путем разделения сыпучей смеси минеральных частиц по плотности, в вертикальном пульсирующем потоке воды.. Отсадку проводят в аппаратах, которые называют отсадочными машинами.

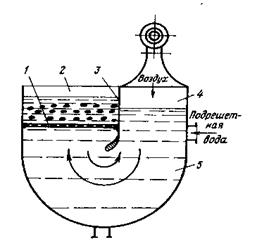

Для уяснения сущности процесса отсадки рассмотрим схему беспоршневой отсадочной машины (рис.34).

Сварной корпус 5 с кругло - образным днищем разделен в продольном направлении перегородкой 3 на два сообщающихся отделения: отсадочное (рабочее) 2 и воздушное 4. В отсадочном отделении укреплено неподвижное

решето 1, на которое загружают исходный материал (уголь).

Рис.34. Схема отсадочной машины

Воздушное отделение служит для создания колебательного движения воды в машине посредством периодического впуска сжатого воздуха в воздушное отделение и выпуска его. Во время работы машина заполнена водой.

Так как оба отделения, рабочее и воздушное, сообщаются между собой, во время впуска воздуха в воздушное отделение вода устремляется вверх в рабочее отделение через отверстия решета. В этот момент материал, лежащий на решете, подвергается действию восходящей струи воды.

При выпуске воздуха из воздушного отделения вода стремится занять первоначальное положение и на материал начинает действовать нисходящая струя воды.

В результате действия переменных по направлению струй воды происходит разделение обогащаемого материала на тяжелый продукт, концентрирующийся в нижних слоях постели, и легкий продукт, поднимающийся в верхние слои постели.

Отсадочные машины

Различают одноступенчатые отсадочные машины с одним отсадочным решетом, выделяющие два продукта — концентрат и отходы, двухступенчатые с двумя отсадочными решетками, выделяющие три продукта — концентрат, промпродукт и отходы, и трехступенчатые с тремя отсадочными решетками, выделяющие четыре продукта — концентрат, промпродукт, отходы и пирит.

Различают отсадку более 10 (13) мм; менее 10 (13 мм); ширококлассифицированных 0,5—10 (125) мм углей.

В практике углеобогащения наибольшее применение получили двухступенчатые и трехступенчатые отсадочные машины.

На современных углеобогатительных фабриках применяют главным образом отсадочные машины МО, а на обогатительных фабриках, обогащающих антрациты, — отсадочные машины ОМА.

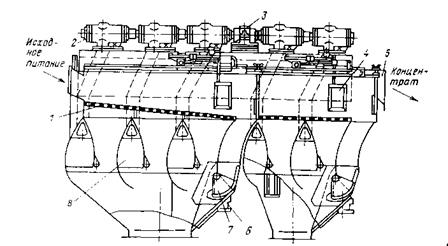

Отсадочная машина типа МО-318-1 (рис.36) состоит из корпуса 10, разделенного на три отделения: загрузочное /, промежуточное // и разгрузочное ///. Каждое отделение имеет по две секции (отсека) с воздушными камерами 8, расположенными под решетами. Над этими камерами установлены щелевые решета 9, являющиеся рабочими поверхностями машины. Они могут быть полиэтиленовыми или металлическими штампованными.

В конце каждого отделения имеется разгрузочная камера 14, в верхней части которой установлен шибер 15 для регулирования высоты порога перед последующим отделением. В нижней части камеры установлен разгрузчик, состоящий из вращающегося ротора 6 и шибера 7, предназначенного для регулирования щели перед ротором в зависимости от крупности поступающего материала. Разгрузочное устройство вращается от электропривода 12.

Каждое отделение имеет воздушный коллектор 1 с фланцами в верхней части для присоединения к трубам, подающим сжатый воздух. Коллектор соединен с двумя пульсаторами 2 клапанного типа, управление которыми осуществляется от электропневмопривода. Из пульсаторов воздух в соответствии с заданным режимом подается по трубам 4 в камеры 8. Подачу воздуха по отделениям регулируют задвижками на коллекторах 1, а по отсекам — изменением хода выпускных клапанов пульсаторов.

Для подачи воды в подрешетное пространство каждого отсека смонтированы водяной коллектор 3 и трубы 5. Поступление подрешетной воды в отсеки регулируют заслонками коллектора 3.

В разгрузочном отделении имеется специальное устройство 11 для улавливания щепы и удаления ее с частью транспортной воды в специальное приемное устройство, расположенное на боковине корпуса. Для сбора разгружаемого материала служит воронка 13.

Высота естественной постели автоматически поддерживается в заданных параметрах с помощью поплавкового регулятора 16 уровня, связанного с системой, контролирующей выпуск тяжелых продуктов.

Исходный уголь вместе с транспортной водой подают в машину на решето загрузочного отделения. В результате пульсаций воды материал по мере перемещения вдоль камеры расслаивается на отходы, промпродукт и концентрат. Отходы обогащения и промпродукт поступают в соответствующие воронки машины и далее в башмаки обезвоживающих элеваторов, а концентрат вместе с транспортной в одой направляется через сливной порог разгрузочного отделения в приемный желоб.

Отсадочная машина МО-24-1 имеет универсальное назначение: для обогащения мелких классов угля (вариант с роторным разгрузчиком без колосниковых завес) и крупных классов угля и сланца (вариант с секторным разгрузчиком по типу машины ОМА). Машина МО-24 оснащена клапанными пульсаторами с электропневматическим управлением. Большинство усовершенствованных узлов аналогично узлам машины МО-12-1.

Отсадочная машина типа ОМА имеет воздушные камеры подрешетного расположения увеличенной емкости для увеличения амплитуды пульсаций. Машина ОМА предназначена для обогащения антрацитов и углей с верхним пределом крупности до 250 мм при плотности разделения, достигающей 2000 кг/м3 (обычная плотность 1800 кг/м3).

Машина ОМА8 и ОМА10 (рис.37) двухступенчатые. Каждая ступень набирается из унифицированных секций длиной 1 м и шириной 2 м. Каждая секция с воздушной камерой 8 снабжена отдельным воздушным пульсатором 2 роторного типа с приводом 3.

Отсадочное решето 1 набирается из отдельных карт площадью по 0,5 м2 и устанавливается в I ступени (для отходов) под углом 5° в машине ОМА8 и 3° в машине ОМА10, а во II ступени (промпродуктовой) — горизонтально.

Рис. 36 Отсадочная машина типа МО-318-1

Рис.37 Отсадочная машина типа ОМА-10

Тяжелые продукты разгружаются в конце каждой ступени через горизонтальную щель камеры со свободным выпуском. Уровень тяжелого слоя постели контролирует поплавковый датчик 4, который вызывает срабатывание пневмопривода 6 при необходимости уменьшить или увеличить интенсивность разгрузки. Скорость разгрузки зависит от положения сектора 7. Свободное истечение разгружаемого продукта гарантирует работу устройства без заклинивания. Легкий продукт в конце каждой ступени разгружается через вертикальный порог 5 с регулируемым по вы-•соте шибером.

При обогащении антрацитов отсадочные машины типа ОМА работают с выделением двух конечных продуктов — концентрата и отходов.

Техническая характеристика отсадочных машин:

Типоразмер..:....... МО- 318- 1 МО-424-1

Производительность, т/ч:

по исходному углю...... 180-500 240-650

по отходам......... 125 140

Крупность обогащаемого угля, мм 13-150 0,5-150

Отсадочное решето:

ширина, м.......... 3 4

рабочая площадь, м2..... 18 24

Число секций......... 6 6

Воздух:…………………….. расход, м3/мин................ 66- 76,8 90,0

давление, МПа........

Пульсации:

максимальная амплитуда, мм…… 130 250

частота, мин -1 ……………… 30- 80 51;42

Габаритные размеры, мм:………

длина........... …………………… 7255 7300

ширина........................................... 3950 5195

высота............................................. 4540 4900.

Масса, т.................................... 27,9 37,4

Рис.38. Роторный пульсатор

Рис.39 Клапанный пульсатор

Пульсаторы типа ОМ имеют жестко заданные, нерегулируе-мые параметры режима отсадки, что не позволяет оперативно изменять частоту пульсаций, время впуска и выпуска воздуха для наладки и регулировки отсадочной машины при изменении качественной характеристики обогащаемого угля.

Эти недостатки устранены в клапанных пульсаторах, которые обеспечивают изменение частоты пульсаций от 30 до 80 мин~'. Они позволяют получать различные

циклы отсадки. Благодаря большему проходному сечению в них расход воздуха, подаваемого в отсадочную машину за I цикл, увеличен.

регулировочных винтов 4 (см. рис.39). При крайних положениях регулировочных винтов ход клапанов должен составлять 0 и 40 мм. При проверке работы клапанов обычно подсчитывают число их перемещений в 1 мин по движению стрелки, показывающей ход каждого клапана.

Разгрузочные устройства отсадочных машин можно разделить на два типа: с вертикальным расположением щели относительно решета и с горизонтальным. В новых отсадочных машинах типов МО и ОМА применяют разгрузочные устройства с горизонтальной щелью и аккумулирующим карманом, обеспечивающие стабильность структуры постели и спокойную разгрузку тяжелых продуктов. Исполнительным органом в этих устройствах является роторный разгрузчик (машина типа МО) или специальный секторный затвор (машина типа ОМА).

Секторное разгрузочное устройство (рис.40) состоит из аккумулирующей камеры /, в нижней части которой на валу расположен сектор 2. Для регулирования высоты слоя тяжелой постели перед следующей ступенью машины установлен регулируемый порог, высоту которого устанавливают в процессе пусконаладочных работ. Ширина камеры и выпускного отверстия примерно в 1,5 раза больше размера максимального куска (250 мм). Разгрузчик предохранен от заклинивания крупными кусками тем, что сектор не полностью перекрывает разгрузочное отверстие. Разгружаемый материал при закрытом положении сектора ложится на него под углом естественного откоса, что обеспечивает полное прекращение разгрузки.

Рис.40.Секторное разгрузочное Рис.41.Бесколосниковое

Роторное разгрузочное

Устройство

В отсадочных машинах типа МО применяют роторный разгрузчик (рис.41) представляющий собой ротор 2 с регулируемой скоростью вращения, расположенный в нижней части аккумулирующей камеры / машины. Вертикальный регулируемый шибер 3 служит для устранения заклинивания.

В состав технологического комплекса отсадки, кроме самой отсадочной машины, входит вспомогательное оборудование, непосредственно связанное с нею и выполняющее общую технологическую задачу. К нему относятся: загрузочно-обесшламливаю-щее устройство, обезвоживающие элеваторы для удаления и обезвоживания тяжелых продуктов отсадки и воздуходувки, обеспечивающие воздухоснабжение отсадочных машин.

Загрузочно-обесшламливающие устройства

типа УЗО изготавливают двух типоразмеров: УЗО-2 для машин МО -312 и УЗО-3 для машин МО -318-1. Устанавливаются они на входе отсадочной машины и служат для равномерного распределения исходного материала по ширине рабочего отделения и спокойного ввода угля в машину, не допуская размыва постели в зоне загрузки. Кроме того, с помощью загрузочно-обесшламливающего устройства отделяют часть трайспортной воды и шлама, поступающих с исходным материалом.

Загрузочно-обесшламливающее устройство ( рис.42) УЗО-2 состоит из подводящего желоба-диффузора 1, корпуса 2, в котором установлены дуговые сита 3. Сита прикреплены к корпусу с помощью деревянных сегментов и клиньев 4. Специальный отклоняющий лист 5, установленный в верхней части корпуса, служит для прижатия потока угля к дуговым ситам. Основные показатели работы загрузочно-обезвоживающих устройств

Широкое применение для обесшламливания исходного питания для отсадочных машин используют грохота типа ГК – конический грохот (см. в разделе грохота).

Воздуходувки необходимы для снабжения отсадочных машин сжатым воздухом. Обычно применяют центробежные многоступенчатые воздуходувные машины — турбовоздуходувки.

Рис.42.Загрузочно-обесшламливающее устройство

ГРАВИТАЦИОННЫХ АППАРАТАХ

Шнековые сепараторы

Шнековые сепараторы представляют собой противоточные аппараты, в которых процесс разделения сыпучей смеси частиц по плотности происходит под действием гравитационных сил и сил, образующихся при несовпадении скоростей криволинейных потоков жидкости и частиц.

Сформированные в процессе обогащения встречные транспортные потоки продуктов разделения движутся в пределах рабочих зон с заданным гидродинамическим сопротивлением, создавая определенную плотность разделения, большую, чем плотность разделяющей среды. При этом поток легких фракций является попутным потоку среды, а поток тяжелых фракций - встречным.

Разработаны две разновидности сепараторов: с горизонтально и вертикально расположенным шнеком.

Горизонтальный шнековый сепаратор ( рис.43) СШ-15 представляет собой горизонтально расположенный разъемный цилиндрический корпус 5, внутри которого вращается шнек 6, приводимый в движение с помощью электродвигателя //, редуктора 9 и клиноременной передачи 10. Корпус сепаратора и привод закреплены на раме 12.

Тяжелая фракция

Рис.43.Горизонтальный шнековый сепаратор СШ-15

В средней части корпуса установлена питающая воронка 4. В породной части сепаратора имеются тангенциальный патрубок 2 для подвода воды и породная течка 13. В противоположной от породной течки части сепаратора тангенциально расположена течка 7 для выгрузки концентрата.

В верхней крышке сепаратора предусмотрены люки 3, предназначенные для профилактического осмотра и ремонта. Шнек изготовлен в виде однозаходного винта. Вал шнека установлен в двух опорных подшипниках / и полумуфтой 8 соединен с приводом. Кромка лопасти шнека футерована съемными сегментами, а корпус сепаратора — обечайками, изготовленными из износостойкой стали.

Вода, подаваемая в сепаратор тангенциально через патрубок 2, движется под давлением по винтовому каналу, образованному внутренней стенкой корпуса и шнеком, вращающимся в направлении перемещения жидкости. Скорости движения потока и вращения шнека подбираются с таким расчетом, чтобы обеспечить максимальную эффективность обогащения при минимальном расходе воды.

Вода, поступающая в сепаратор, выполняет две функции: разделительной среды и транспортирующего потока угольных фракций.

Исходный уголь подают через загрузочную воронку в середину рабочей зоны сепаратора, где происходит смешивание обогащаемого материала с водой. Здесь же, на участке канала длиной 1 —1,5 шага спирали шнека, происходят основное обогащение и формирование двух транспортных потоков, направленных в противоположные стороны — к концентратной и породной разгрузочным течкам.

Скорость перемещения материала вокруг вала по сложным винтовым траекториям определяется крупностью и плотностью частиц. Если значения частоты вращения зерен и водного потока близки между собой, то эти зерна движутся в сторону разгрузки легкой фракции. Если же частота вращения зерен меньше частоты вращения водного потока, то частицы вместе с продуктом, выпавшим на дно, транспортируются шнеком в направлении разгрузки тяжелой фракции.

Преимущество сепараторов типа СШ-15 — простота конструкции и регулирования плотности разделения; недостаток — быстрое изнашивание кромок спирали шнека, что приводит к нарушению криволинейного потока и сложности ремонта шнека.

Крутонаклонные сепараторы

Крутонаклонный сепаратор (рис.44 ) КНС представляет собой короб 3 прямоугольного сечения, наклоненный под углом 46—54° к горизонту. В средней части корпуса установлен загрузочный желоб 5, который разделяет сепаратор на отделения: верхнее концентратное и нижнее породное.

На верхней крышке каждого из отделений сепаратора укреплены винтовые регуляторы 4, поддерживающие внутри рабочего канала две специальные деки 2, снабженные зигзагообразными поперечными перегородками. Деки, фиксируемые винтовыми регуляторами, обеспечивают необходимое сечение канала. Кроме того, перегородки на деках увеличивают сопротивление потоку в верхней части канала и создают в нем переменное по длине и ширине поле скоростей потока, что обеспечивает наиболее благоприятные условия для разделения угля и породы в рабочей зоне.

Нижняя часть сепаратора с помощью фланца и переходного желоба / соединена с обезвоживающим элеватором 6 для удаления отходов, а верхняя часть заканчивается желобом для разгрузки концентрата.

Рис.44. Крутонаклонный сепаратор КНС

Исходный уголь подают по загрузочному желобу в центральную часть канала сепаратора. Одновременно в нижнюю часть сепаратора через башмак элеватора поступает вода. Легкие фракции частиц выносятся потоком вверх и разгружаются через порог в концентратный разгрузочный желоб. Тяжелые фракции, двигаясь навстречу потоку воды придонным слоем, поступают через переходный желоб в обезвоживающий элеватор. При нормальном течении процесса и непрерывной подаче исходного питания в сепараторе существуют два потока материала: нисходящий и восходящий, занимающие определенную площадь сечения наклонного канала.

Размеры сечения канала внизу и в вверху (в породном и концентратном отделениях) являются главным регулировочными параметрами при настройке режима. Этими параметрами определяется максимальная пропускная способность породной и концентратной частей канала сепаратора, а также относительный расход воды на переработку исходного сырья при оптимальной загрузке.

Угол наклона канала определяет уровень разрыхленности материала в рабочей зоне.

Оперативными параметрами регулирования процесса являются расход воды, подаваемой в породный канал и поступающей в загрузочную течку вместе с исходным сырьем, а также производительность по твердому.

Спиральный сепаратор

Верхняя загрузка

Нижняя загрузка

Спиральный сепаратор применяют в основном для переработки мелких угольных частиц. С 1987 года его используют в угольной промышленности с целью:

1) обогащения угольной пульпы среднего качества с размером частиц в

пределах от 2 мм;

2) задействования эффективной альтернативной технологии переработки

мелкого при относительно высоком тоннаже пропускаемого материала;

3) производства или энергетического угля, или коксующегося угля при

минимальных изменениях в технологической цепи спирали.

Концетратор состоит из промывочного желоба, спадающего вниз по спирали вокруг центральной поддерживающей колонны, выполненной из ПВХ.

Спиральный сепаратор имеет конфигурацию с одним двумя или тремя заходами, т.е. к одной центральной поддерживающей колонне присоединены один, два или три вертикально спадающие промывочные желоба.

К началу желоба присоединён загрузочный короб, имеющий отражательные плитки из уретона, а к его концу короб для концетрата. 0тражательные плитки продлевают срок службы сепараторов.

К рамной конструкции спирали можно присоединить собирающие желоба или ножа для сбора концетрата, промпродукта и отхо