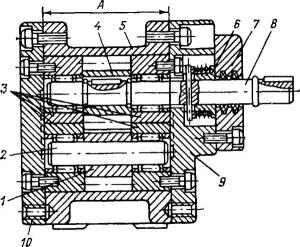

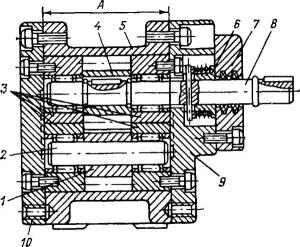

На потерю производительности, развиваемой шестеренчатым насосом при определенных давлениях, особенно большое влияние оказывает увеличение торцовых зазоров между шестернями 1 и 4 и опорными втулками 3 (рис. 52). Утечки через торцевые зазоры примерно в 3 раза больше, чем через радиальные зазоры при равном значении этих зазоров, так как при вращении шестерен создается сопротивление течению масла по радиальным зазорам между выступами зубьев и расточенным отверстием в корпусе; кроме того, путь движения масла по радиальным зазорам из полости нагнетания в полость всасывания значительно больше, чем по торцовым зазорам. В то же время вращение шестерен содействует утечке масла через торцовые зазоры по ходу их вращения. Таким образом, увеличение торцовых зазоров является основной причиной уменьшения производительности и снижения давления масла насосов.

Износ деталей

При разборке насоса после длительной его эксплуатации обычно обнаруживается износ корпуса 5 в зоне шестерен 1 и 4 по всей поверхности валиков 2 и 8 и опорных втулок 3. Фланцы насоса 9 и 10 износу практически не подвергаются. Особенно сильно изнашиваются соприкасающиеся торцы шестерен и опорных втулок, на поверхностях которых образуются кольцевые задиры, волнистость и др.

Рис. 52. Шестеренчатый насос

Капитальный ремонт насоса, связанный с реставрацией корпуса и заменой шестерен, целесообразно производить только в хорошо организованных ремонтных хозяйствах. Однако и в этом случае при ремонте обычно не восстанавливают изношенную внутреннюю поверхность корпуса, так как радиальный зазор со стороны нагнетательного отверстия после замены изношенных шестерен и подшипников почти равен зазору у нового насоса, а увеличенный из-за насоса зазор со стороны всасывающего отверстия не будет оказывать существенного влияния на нормальную работу насоса.

Ремонт шестерен насоса зависит от характера их износа. Износ торцов зубьев устраняют шлифованием при соблюдении параллельности плоскостей торцов и их перпендикулярности к оси зубчатого колеса в пределах 0,015 мм. Шестерни с изношенным профилем зубьев заменяют новыми.

Обычно шестерни изготовляют из стали 45 или из стали 40Х с закалкой при нагреве токами высокой частоты. Вновь изготовленные или реставрированные шестерни должны удовлетворять следующим техническим условиям: торцевое биение шестерни - не более 0,01 мм; непараллельность торцов - не более 0,015 мм; биение наружной поверхности относительно отверстия - 0,015-0,02 мм; конусность и овальность по наружной поверхности - не более 0,02 мм.

Изношенные в посадочных местах подшипников валики шестерен заменяют новыми, реже восстанавливают. Валики изготовляют из стали 20Х, цементируют на глубину до 1,2 мм и закаливают до твердости HRС 60-62. Шейки валиков, которые являются поверхностями качения игл, тщательно шлифуют и доводят до шероховатости Rа = 0,10 мкм.

Опорные валики игольчатых подшипников восстанавливают или заменяют новыми. При восстановлении опорных втулок их изношенные торцы шлифуют для устранения следов износа. После шлифования торцов необходимо восстановить канавки для прохода масла между зубьями. Отверстия опорных втулок расшлифовывают до диаметра, необходимого для установки ближайшего по размеру стандартного игольчатого подшипника, учитывая при этом диаметр шейки восстановленного или замененного валика.

Для обеспечения нормальной работы шестерен насоса опорные втулки шлифуются попарно в один размер, при этом параллельность торцов должна быть в пределах 0,01 мм. Биение наружной цилиндрической поверхности втулки относительно оси ее отверстия допускается до 0,01 мм, а биение торцов относительно оси отверстия на наибольшем диаметре должно быть не более 0,01 мм. Соблюдение этих условий гарантирует отсутствие защемления шестерен при малых торцевых зазорах.

После восстановления или замены шестерен и опорных втулок определяется их общая ширина. С учетом этого размера шлифуют один из торцов корпуса, чтобы длина посадочного отверстия в корпусе (размер А, рис. 52) была на 0,06-0,08 мм больше общего размера по ширине шестерни и двух опорных втулок. При шлифовке корпуса непараллельность его торцов должна быть обеспечена в пределах 0,01-0,02 мм. Равномерность и величина обеспеченного торцевого зазора между шестернями и торцами втулок является основным критерием качества ремонта насоса. В отдельных случаях требуемый торцевой зазор может быть обеспечен с помощью прокладок из фольги, которые устанавливаются между торцами корпуса и фланцами. Однако этот метод регулировки недостаточно надежен и рекомендуется только в отдельных случаях до очередного планового ремонта.

Для нормальной работы насоса необходимо, чтобы торец бурта втулки 6 (см. рис 52) по всей поверхности прилегал к грундбуксе 7. При ремонте грундбуксу шлифуют по плоскости до устранения следов износа. Торец бурта втулки тоже шлифуют, выдерживая перпендикулярность торца к оси отверстия втулки; биение торца не должно превышать 0,01 мм.

Сборка и испытания

Перед сборкой все детали ремонтируемого насоса необходимо промыть в керосине и смазать тонким слоем минерального масла, а игольчатые подшипники промыть в бензине и смазать солидолом. Плоскости корпуса, крышек и втулок не должны иметь забоин и царапин. Сборку насоса необходимо вести так, чтобы изношенная внутренняя поверхность корпуса была со стороны всасывающего отверстия, т. е. слева, если смотреть со стороны приводного вала, а дренажные каналы на втулках были выведены в ту же сторону.

Во избежание зажима и перекоса валов и шестерен винты крепления фланцев необходимо завертывать попеременно и до отказа, при этом легкость вращения валиков проверяют от руки.

Отремонтированный насос подвергают испытанию на специальном стенде для определения производительности и объемного коэффициента полезного действия (к. п. д.).

Объемный к. п. д. представляет собой отношение производительности насоса при определенном давлении к его же производительности без давления. Он характеризует качество ремонта насоса. Чем точнее и с меньшими зазорами изготовлены сопрягаемые детали, тем меньше внутренние утечки в насосе и тем большее значение объемного к. п. д.