Профилирование инструмента для обработки профильных моментопередающих соединений РК- и К- профиля является одним из важнейших моментов, обеспечивающих точность изделия. Методика формообразования долбяков для обработки данных изделий основывается на трехмерном математическом отображении схемы резания и имеет математический аппарат, адаптированный для создания САПР.

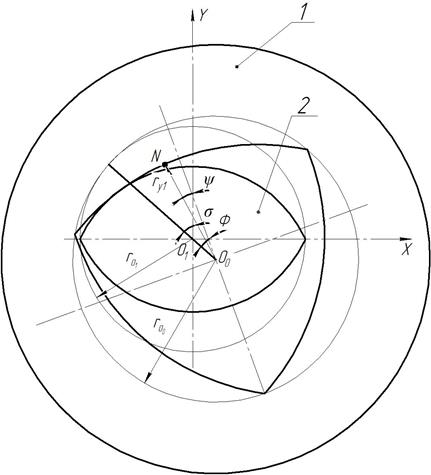

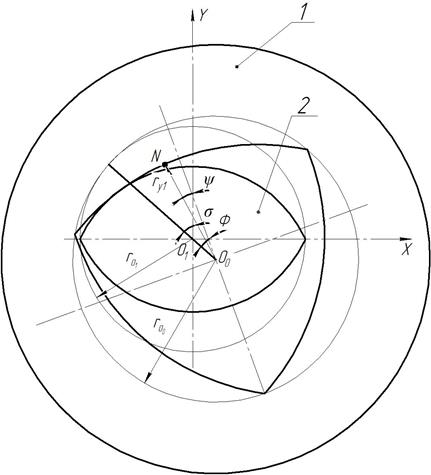

Процесс формообразования или обработка деталью 1 профиля долбяка 2 (рисунок 2.1), представлен выражением, описывающим положение каждой точки профиля впадины колеса в любой момент обработки.

Исходными данными при профилировании долбяка являются профиль впадины, радиус описанной вокруг профиля детали окружности rО0, радиус окружности описанной вокруг профиля инструмента rО1.

В общем виде математическое отображение схемы профилирования в декартовых координатах можно представить следующим образом:

где X,Y,Z – координаты точки режущих лезвий инструмента в процессе профилирования;

l – параметр движения резания;

s – параметр подачи;

- параметр обрабатываемого профиля;

- параметр обрабатываемого профиля;

Для получения уравнения траектории перемещения точки при профилировании долбяка спроектируем отрезок О0О1, являющийся межосевым расстоянием, на оси X и Y (рисунок 2.1):

(2.1)

(2.1)

где σ - угол, определяющий положение центра детали относительно долбяка;

- межосевое расстояние детали и долбяка;

- межосевое расстояние детали и долбяка;

Рисунок 2.1- Определение положения впадины колеса с внутренними зубьями 1 относительно зуба долбяка 2.

Взаимосвязь угла  и угла положения впадины колеса относительно межосевого расстояния- Ф, выразится соотношением:

и угла положения впадины колеса относительно межосевого расстояния- Ф, выразится соотношением:

(2.2)

(2.2)

где  и

и  - радиусы начальных окружностей долбяка и колеса.

- радиусы начальных окружностей долбяка и колеса.

Обозначим  через U1, подставим его в выражение (2.2) и затем (2.2) в (2.1), получим:

через U1, подставим его в выражение (2.2) и затем (2.2) в (2.1), получим:

Уравнение траектории перемещения любой точки внутреннего профиля детли относительно долбяка получим, проектируя отрезки О0О1 и О0N на координатные оси (рисунок 2.1):

(2.3)

(2.3)

где  - межосевое расстояние долбяка и детали с внутренним,

- межосевое расстояние долбяка и детали с внутренним,

- отношение числа зубьев колеса к числу зубьев долбяка,

- отношение числа зубьев колеса к числу зубьев долбяка,

Ф – угол, определяющий положение впадины колеса относительно межосевого расстояния,

- элементарный угол поворота за время двойного хода долбяка:

- элементарный угол поворота за время двойного хода долбяка:

, (2.4)

, (2.4)

где  - окружная подача,

- окружная подача,

- радиус делительной окружности долбяка,

- радиус делительной окружности долбяка,

- радиус – вектор точки на впадине зубчатого колеса с внутренними зубьями;

- радиус – вектор точки на впадине зубчатого колеса с внутренними зубьями;

- угол между радиус – вектором точки впадины зубчатого колеса с внутренними зубьями и осевой линией.

- угол между радиус – вектором точки впадины зубчатого колеса с внутренними зубьями и осевой линией.

Параметры  и

и  определяются из выражений:

определяются из выражений:

(2.5)

(2.5)

где xi и yi координаты точки профиля впадины зубчатого колеса с внутренними зубьями.

Профиль моментопередающего соединения РК- и К- профиля задается в торцевом сечении. Использование такого задания образующей позволяет находить практически неограниченное количество точек линии контакта инструментальной и номинальной поверхностей. Ввиду особенностей разработанной методики профилирования, каждая кривая образующей линии торцевого сечения профильного моментопередющего соединения РК- и К- профиля, который представляет собой совокупность дуг окружностей, задается системой уравнений в параметрическом виде в декартовой системе координат XOY в параметрическом виде:

;

;

(2.6)

(2.6)

где  ,

,  - координаты точки профиля впадины зубчатого колеса с внутренними зубьями;

- координаты точки профиля впадины зубчатого колеса с внутренними зубьями;

- параметр, определяющий положение точки в торцевом сечении зубчатой поверхности.

- параметр, определяющий положение точки в торцевом сечении зубчатой поверхности.

Схема построения дуг профиля представлена на рисунке 2.2.

Рисунок 2.2 - Схема построения дуги окружности, составляющей торцевое сечение профильного моентопередающего соединения РК- и К- профиля.

Методика профилирования строится на определении, для каждого участка профиля впадины зубчатого колеса, толщины срезаемого слоя и последующем выборе её значения близкого к нулю. Для каждого положения впадины колеса на определенном элементарном участке исходного профиля впадины точка с толщиной близкой к нулю будет одна. Данную точку условно можно считать принадлежащей и впадине колеса и зубу долбяка, а ее координаты будут являются координатами профиля зуба инструмента.

Рисунок 2.3 Схема определения профильной точки

Определение профильной точки производилось по схеме, представленной на рисунке 2.2. Толщина срезаемого слоя определяется в направлении вектора  , перпендикулярного плоскости р,касательной к поверхности резания в точке N. Плоскость р определяется суммарным вектором скорости

, перпендикулярного плоскости р,касательной к поверхности резания в точке N. Плоскость р определяется суммарным вектором скорости  и вектором

и вектором  , направленным вдоль режущей кромки и определяемым, как частные производные от функции перемещения по параметру u.

, направленным вдоль режущей кромки и определяемым, как частные производные от функции перемещения по параметру u.

Вектор скорости в направлении движения резания:

(2.7)

(2.7)

Частные производные по параметру движения резания для дуги окружности:

Вектор скорости перемещения в направлении движения подачи:

(2.8)

(2.8)

- для дуги окружности:

Для вычисления толщины срезаемого слоя необходимо получить уравнение плоскости касательной к поверхности резания- р в точке N. Эта плоскость определяется тремя векторами: вектором  касательным к режущей кромке, координаты которого определяются как производные по параметру режущей кромки

касательным к режущей кромке, координаты которого определяются как производные по параметру режущей кромки  координат X,Y,Z математического отображения схемы резания, суммарного вектора

координат X,Y,Z математического отображения схемы резания, суммарного вектора  и вектором

и вектором  .

.

Частные производные по параметру режущей кромки для дуги окружности:

Угол λ определяется по формуле:

Составив определитель и раскрыв его получаем уравнение плоскости р:

Вектор

Вектор  , в направлении которого изменяется толщина срезаемого слоя, должен быть перпендикулярен к плоскости p в точке N:

, в направлении которого изменяется толщина срезаемого слоя, должен быть перпендикулярен к плоскости p в точке N:

Спроектировав на направление вектора  вектор подачи

вектор подачи  , получим толщину срезаемого слоя:

, получим толщину срезаемого слоя:

,

,

где  - координаты вектора

- координаты вектора

- параметр обрабатываемого профиля;

- параметр обрабатываемого профиля; (2.1)

(2.1) - межосевое расстояние детали и долбяка;

- межосевое расстояние детали и долбяка;

и угла положения впадины колеса относительно межосевого расстояния- Ф, выразится соотношением:

и угла положения впадины колеса относительно межосевого расстояния- Ф, выразится соотношением: (2.2)

(2.2) и

и  - радиусы начальных окружностей долбяка и колеса.

- радиусы начальных окружностей долбяка и колеса. через U1, подставим его в выражение (2.2) и затем (2.2) в (2.1), получим:

через U1, подставим его в выражение (2.2) и затем (2.2) в (2.1), получим:

(2.3)

(2.3)

- межосевое расстояние долбяка и детали с внутренним,

- межосевое расстояние долбяка и детали с внутренним, - отношение числа зубьев колеса к числу зубьев долбяка,

- отношение числа зубьев колеса к числу зубьев долбяка, - элементарный угол поворота за время двойного хода долбяка:

- элементарный угол поворота за время двойного хода долбяка: , (2.4)

, (2.4) - окружная подача,

- окружная подача, - радиус делительной окружности долбяка,

- радиус делительной окружности долбяка, - радиус – вектор точки на впадине зубчатого колеса с внутренними зубьями;

- радиус – вектор точки на впадине зубчатого колеса с внутренними зубьями; - угол между радиус – вектором точки впадины зубчатого колеса с внутренними зубьями и осевой линией.

- угол между радиус – вектором точки впадины зубчатого колеса с внутренними зубьями и осевой линией. (2.5)

(2.5) ;

; (2.6)

(2.6) ,

,  - координаты точки профиля впадины зубчатого колеса с внутренними зубьями;

- координаты точки профиля впадины зубчатого колеса с внутренними зубьями; - параметр, определяющий положение точки в торцевом сечении зубчатой поверхности.

- параметр, определяющий положение точки в торцевом сечении зубчатой поверхности.

, перпендикулярного плоскости р,касательной к поверхности резания в точке N. Плоскость р определяется суммарным вектором скорости

, перпендикулярного плоскости р,касательной к поверхности резания в точке N. Плоскость р определяется суммарным вектором скорости  и вектором

и вектором  , направленным вдоль режущей кромки и определяемым, как частные производные от функции перемещения по параметру u.

, направленным вдоль режущей кромки и определяемым, как частные производные от функции перемещения по параметру u. (2.7)

(2.7)

(2.8)

(2.8)

касательным к режущей кромке, координаты которого определяются как производные по параметру режущей кромки

касательным к режущей кромке, координаты которого определяются как производные по параметру режущей кромки  координат X,Y,Z математического отображения схемы резания, суммарного вектора

координат X,Y,Z математического отображения схемы резания, суммарного вектора  и вектором

и вектором  .

.

Вектор

Вектор  , в направлении которого изменяется толщина срезаемого слоя, должен быть перпендикулярен к плоскости p в точке N:

, в направлении которого изменяется толщина срезаемого слоя, должен быть перпендикулярен к плоскости p в точке N:

, получим толщину срезаемого слоя:

, получим толщину срезаемого слоя: ,

, - координаты вектора

- координаты вектора