Тяговый привод предназначен для преобразования вращающего момента электродвигателя в поступательное движение электровоза.

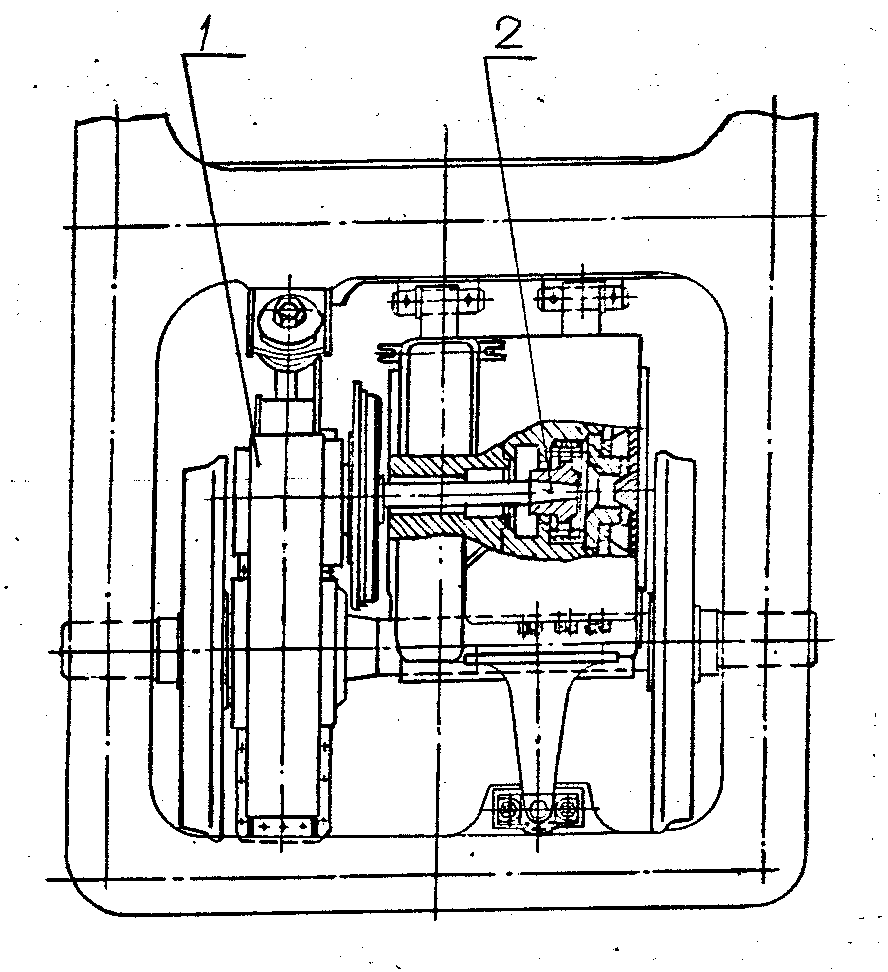

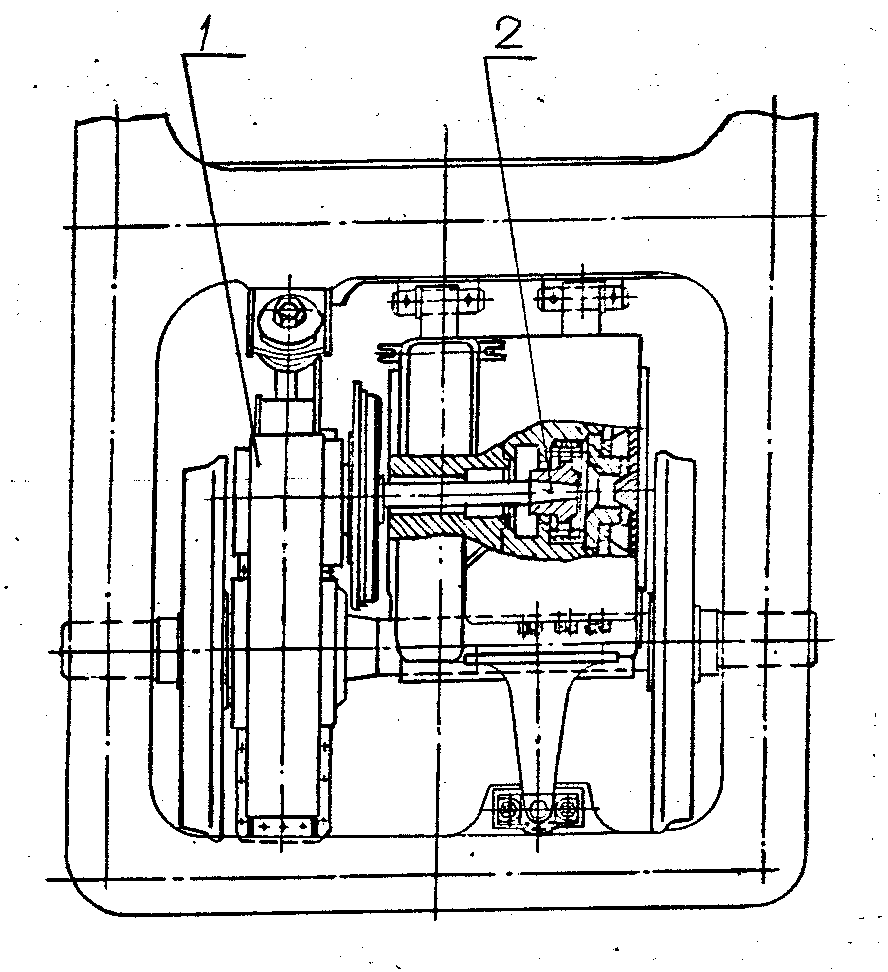

Тяговый привод в состоит из двух основных узлов: механизма передаточного 2, тягового редуктора с колесной парой 1.

Механизм передаточный

Механизм передаточный предназначен для передачи крутящегося момента от двигателя на вал шестерни тягового редуктора и обеспечения компенсации относительных перемещений тягового двигателя и редуктора с колесной парой. Компенсация относительных перемещений тягового двигателя и тягового редуктора с колесной парой осуществляется за счет осевой податливости резинокордных дисков в муфте, а при превышении сил трения между сферическими зубьями полумуфты относительно цилиндрических зубьев зубчатого венца, запрессованного во втулку якоря тягового двигателя за счет их проскальзывания.

Механизм передаточный включает в себя зубчатую полумуфту 1, торсионный вал 2 и резинокордную муфту.

Зубчатая полумуфта изготовлена из стали 45, имеет 46 сферических зубьев, нарезанных с модулем 6 мм, термообработанных ТВЧ h 1,5…2, 42…51 HRC.

Торсионный вал соединяется с зубчатой муфтой и ступицей 3 резинокордовой муфты коническими прессоваными соединениями.

Напрессовка ступицы и полумуфты на торсионный вал, а также фланца на вал блока шестерни производится по технологическому процессу завода-изготовителя без подогрева охватывающих деталей гидравлическим способом с созданием осевой силы и одновременным созданием распорного усилия путем подачи масла в зону сопряжения.

Уплотнение масляной ванны зубчатой муфты выполнено с применением резиновой манжеты, установленной в якоре тягового двигателя.

Тяговый редуктор

Тяговый редуктор предназначен для передачи вращающего момента от передаточного механизма на колесную пару.

Тяговый редуктор одноступенчатый с шевронными зубчатыми колесами и раздельной смазкой опорных подшипников ведущего и ведомого валов и зубчатых колес.

| Наименование параметра

| Зубчатое

колесо

| Шестерня

|

| Модуль нормальный, мм

|

|

|

| Число зубьев

|

|

|

| Степень точности изготовления

по ГОСТ 1643-81

| 8-А

| 8-А

|

| Межцентровое расстояние, мм

|

|

| Углы наклона зубьев

| 24°37'12"

|

| Толщина зуба по постоянной хорде, мм

| 16,006

| 15,381

|

| Теоретическая высота установки зубомера, мм

| 10,087

| 9,4

|

Тяговый редуктор состоит из блока зубчатого колеса, смонтированного на оси колесной пары, блока шестерни, корпуса верхнего 1 и корпуса нижнего 2.

Корпус редуктора, состоящий из нижней и верхней половин, предназначен для кинематической связи блока шестерни и зубчатого колеса, восприятия сил в зацеплении, размещении гнезд для подшипников, а также для защиты зубчатой передачи от воздействия внешней среды, жесткого обеспечения централи и передачи реакций от действия моментов в тяговом приводе. Одновременно нижний корпус является емкостью для смазки, смазывающей зубчатую передачу.

Верхний и нижний корпусы коробчатого типа сварены из листового проката. Размеры горловин корпусов и расстояние между ними обеспечиваются совместной обработкой.

Блок шестерни включает в себя вал 9, две шестерни 8 с встречными

углами наклона зубьев, составляющие в сборе шевронную шестерню, опоры подшипников 3, 6, два подшипника 5, 7, лабиринтные кольца 10, 12 и крышки 4, 11.

Блок зубчатого колеса состоит из центра зубчатого колеса 20, двух зубчатых венцов 13, корпусов подшипников 14, 15, подшипников 16, 17, лабиринтных крышек 18, 19 и монтажных деталей. Установленные на центр два зубчатых венца образует шевронное колесо, при этом несовпадение одноименных рабочих поверхностей зубьев в колесе не более 0,2 гм. Венцы для шевронного колеса подбираются с разницей величины радиального биения зубчатого венца относительно базовой поверхности и разницей толщин зубьев венцов с левым и правым углом наклона зубьев не более 0,05мм. Подобранные по радиальному биению венцы устанавливают на центр синфазно. Венцы крепятся к центру призонными болтами с моментом затяжки от 490.5 до 569 Нм (От 50 до 58 кгс/ м), стопорятся стопорными шайбами.

Подвеска тягового редуктора

Подвеска тягового редуктора предназначена для крепления редуктора к раме тележки, восприятия реактивных сил от действия моментов в тяговом приводе и передачи их на раму тележки, снижения динамической составляющей на подвеске и для компенсации изменения взаимного положения тягового редуктора и рамы тележки.

Тяговый редуктор одним концом опирается через блок зубчатого колеса на ось колесной пары, а другим концом нараму тележкичерезспециальную подвеску с резиновыми шайбами и резинометаллическим 10, амортизатором.

Подвеска тягового редуктора состоит из подвески 4, двух резиновых шайб 2, резинометаллического амортизатора 7, валика 5, дисков I, 3 и деталей монтажа. Подвеска 4 выполнена из поковки с последующей механической обработкой и имеет головку, которой крепится в верхнем корпусе тягового редуктора посредством эксцентрикового валика 5 и амортизатора 7.

|

|

| 1,3— диски: 2 — шайба; 4 — подвеска; 5 — эксцентриковый валик; 6 — дистанционное кольцо: 7 — резинометаллический шарнир; 8—гайка

|

Лекция №8

Кузов электровоза

Предназначен для размещения оборудования, пультов управления и защиты их от атмосферных явлений, а тек же для передачи тяговых и тормозных сил поезду через автосцепное устройство. Кузова бывают капотного и вагонного типа.

Основными составными узлами кузова являются: рама кузова, боковые стенки, кабины машиниста, крыша, крышки люков, каркасы, задвижные щиты и блокировки, песочницы, путеочистители, прожекторы и буферные фонари, автосцепные устройства, ручной тормоз.

Кузов электровоза представляет собой цельнометаллическую конструкцию полуобтекаемой формы. Конструкция кузова полунесущая; большую часть нагрузок воспринимает рама кузова, часть нагрузок несут боковые стенки. Конструкция кузова обеспечивает возможность монтажа и демонтажа оборудования через крышевые люки. Подъем кузова осуществляется домкратами или краном с помощью тросов за специальные места.

Рама кузова.

Рама кузова электровоза охватывающего типа. Она состоит из двух продольных балок 2, связанных двумя буферными брусьями 1 по концам. Кроме того, продольные балки соединены двумя шкворневыми 3 коробчатого сечения, изготовленными из листовой стали, и двумя балками двутаврового сечения 4. На последних устанавливается тяговый трансформатор.

Кронштейны 5 предназначены для установки люлечного подвешивания, через которое кузов опирается на тележки электровоза. На кронштейнах 6 установлены цилиндры противоразгрузочных устройств.

На поперечном разрезе рамы кузова по шкворневой хорошо видно, что продольные балки состоят из двух швеллеров 1 (№16) и 3 (№ 30) и вертикального листа 2, соединенных электросваркой.

На электровозе ЭП1 продольные балки скреплены между собой по концам, буферными брусьями, в средней части между тележками двумя фермами, тремя поперечными балками коробчатого сечения над тележками и трансформаторными балками. К нижней части буферных брусьев приварены тяговые кронштейны крайних тележек. Тяговый кронштейн средней тележки установлен на нижней плоскости промежуточной балки ферменного типа.

Боковые и поперечные стены и потолки кузовов представляют собой металлические каркасы, обшитые листовой сталью. Для получения большей жесткости обшивку делают гофрированной. В лобовых и боковых стенках предусматривают окна, жалюзи, двери. Стены и потолок кабины машиниста утеплены специальными пакетами из теплоизоляционного материала, расположенными между наружной и внутренней обшивками. На крыше имеются люки для удобства монтажа внутрикузовного оборудования. На электровозах предусмотрены металлические трапы и поручни.

Песок засыпают через горловины, расположенные на крыше. Они снабжены сетками и крышками. Из песочниц песок подается под колеса через форсунки и трубы.

На лобовых концах кузовов устанавливают путеочистители, предназначенные для исключения попадания под колеса крупногабаритных предметов.

Все части кузова окрашивают, чтобы предохранить металл от коррозии. Окраску наружных стен производят особо тщательно, предварительно подготавливая поверхности стен под окраску.

Лекция №9