Устройство электровоза

конспект лекций

часть 1

Механическое оборудование

Преподаватель П.В. Старшинов

г. Свободный

2012 г.

ОГЛАВЛЕНИЕ

Лекция №1. 3

Введение и общие сведения об электровозах. 3

Классификация электровозов. 4

Механическое оборудование. 5

Лекция №2. 6

Рама тележки ВЛ80с. 6

Рама тележки ЭП1. 7

Рамы тележек электровоза 2ЭС5К (3ЭС5К) 9

Лекция №3. 11

Колёсная пара электровоза. 11

Неисправности колесной пары. 13

Лекция №4. 16

Буксовый узел. 16

Букса ВЛ80. 16

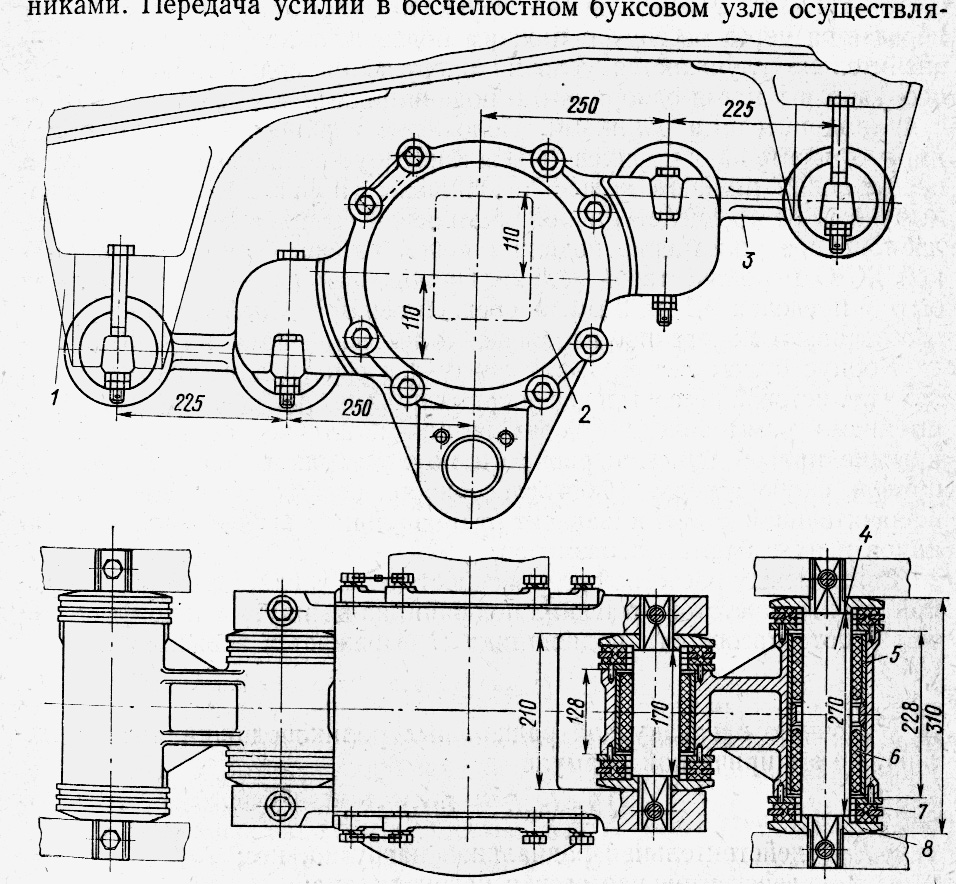

Букса электровоза ЭП1 и 2ЭС5К. 18

Лекция №5. 21

Рессорное подвешивание. 21

Рессорное подвешивание ВЛ80. 21

Рессорное подвешивание ЭП1 и 2ЭС5К. 22

Лекция №6. 23

Подвеска тяговых двигателей. 23

Моторно-осевой подшипник МОП. 24

Подвеска тягового двигателя ЭП1. 25

Лекция №7. 26

Тяговые передачи. 26

Кожух зубчатой передачи. 27

Механизм передаточный. 29

Тяговый редуктор. 29

Подвеска тягового редуктора. 31

Лекция №8. 32

Кузов электровоза. 32

Лекция №9. 33

Противо-разгрузочное устройство ПРУ. 33

Лекция №10. 34

Связи кузова с тележками. 34

Люлечное подвешивание. 34

Горизонтальные и вертикальные упоры. 35

Шаровая связь ВЛ80. 35

Наклонная тяга. 36

Гидравлический гаситель колебаний ВЛ80. 37

Гидравлические демпферы. 38

Опоры кузова средней тележки электровоза ЭП1. 41

Опоры кузова электровоза 2ЭС5К. 42

противоотносное устройство электровоза 2ЭС5К. 43

Лекция №11. 44

Автосцепное устройство. 44

Поглощающий аппарат автосцепки СА-3. 44

Автосцепка СА-3 (советская автосцепка 3-го варианта 197,6кг). 46

Процесс сцепления. 47

Процесс расцепления. 47

Требования ПТЭ к автосцепному устройству. 48

Лекция №12. 49

Система пескоподачи. 49

Лекция №13. 51

Система вентиляции ВЛ80С. 51

Система вентиляции электровозов ЕРМАК. 52

Система вентиляции электровозов ЭП1. 56

Лекция №1

Введение и общие сведения об электровозах.

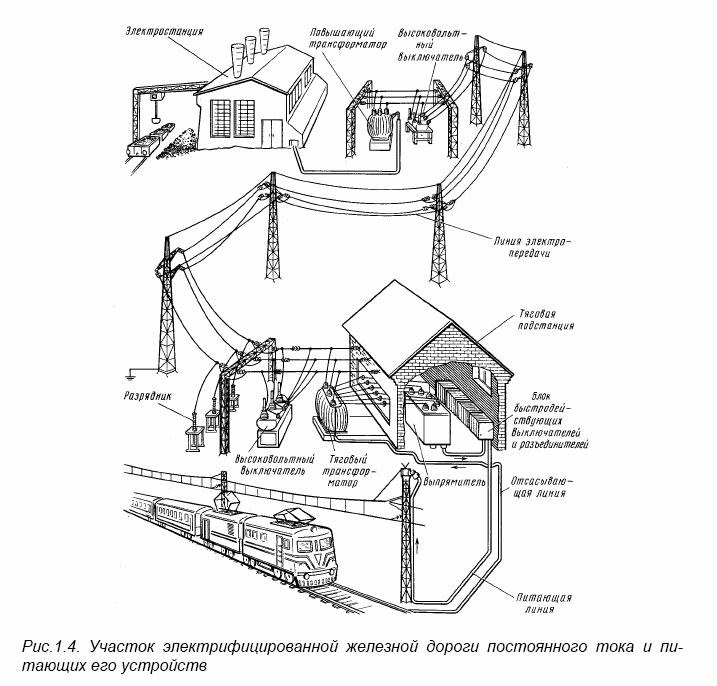

Электровоз – это локомотив, приводимый в движение ТЭД получающими эл. энергию через токоприемник от контактной сети и преобразует ее в механическую.

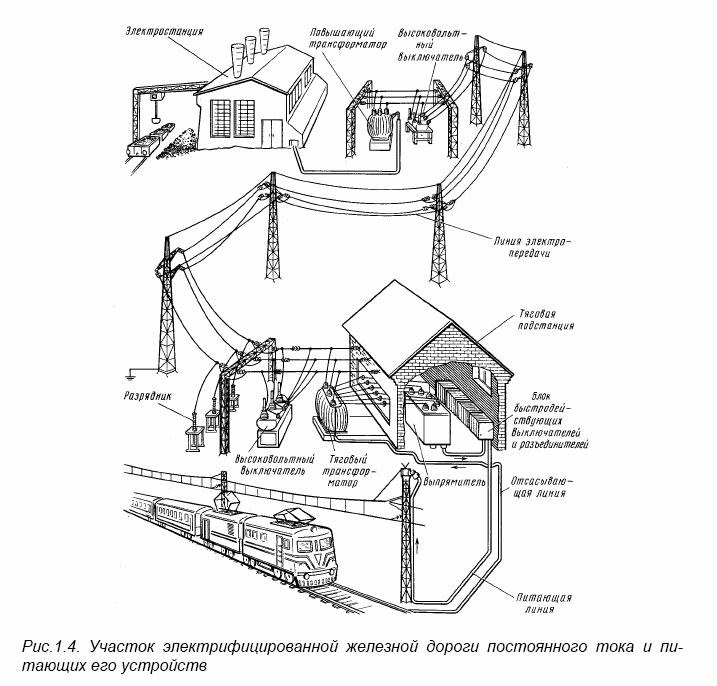

Схема питания электроэнергией электрифицированной ж.д. представляет собой следующее:

1. электростанция;

2. ЛЭП – линия электропередач;

3. районная распределительная подстанция

4. тяговая подстанция где происходит снижение подводимого напряжения до значения принятого для контактной сети;

5. контактная сеть;

6. электровоз;

7. рельс;

8. отсасывающий фидер (фильтр);

9. тяговая подстанция

Классификация электровозов.

Электровозы классифицируются:

1. По роду тока: а) Электровозы однофазного переменного тока, напряжением 25кВ, промышленной частотой 50Гц. б) Электровозы однофазного постоянного тока, напряжением 3кВ. в) Электровозы двойного питания.

2. По выполняемой работе: а) Грузовые. б) Пассажирские. в) Маневровые.

3. По колёсной формуле или по осевым характеристикам – 30-30, 2(30‑30) можно выразить как 30-30-30-30, причём допустимое максимальное давление колеса на рельс не должно превышать 25тс.

Первая цифра показывает количество осей в тележке

Индекс 0 – применен индивидуальный привод, отсутствие индекса 0 говорит о наличии группового привода

- означает что тележки данного локомотива несочлененные, + говорит о том что тележки соединены между собой

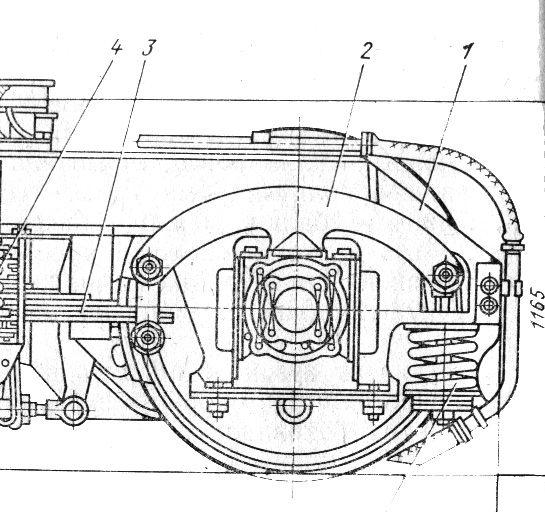

4. По типу подвешивания ТЭД: опорно-осевое, опорно-рамное.

5. По типу привода: индивидуальные, групповой.

Обозначение – ВЛ с 1-18 – 8-миосные постоянного тока; ВЛ19-39 – 6-тиосные постоянного тока; ВЛ40-59 – 4-хосные переменного тока; ВЛ60-79 – 6-тиосные переменного тока; ВЛ80 и выше – 8-миосные переменного тока; ВЛ15 и ВЛ85 – в эту классификацию не входят т. к. ВЛ15 – 12-тиосный постоянного тока, ВЛ85 – 12-тиосный переменного тока. Каждой серии электровозов присваивается буквенный индекс обозначающий ту или иную конструктивную особенность: «а» - применение асинхронных ТЭД ВЛ80а; «в» - с вентильными без коллекторными ТЭД ВЛ80в; «д» - двойного питания; «к» - кремниевые ВУ; «р» - рекуперативным торможением; «с» система многих единиц; «т» - реостатное торможение»; «п» - пассажирский.

ЭП1 – электровоз пассажирский

2ЭС5К – 2-х секционный электровоз, работающий по системе многих единиц, переменного тока с коллекторными двигателями.

Механическое оборудование

На механическую часть электровоза действует нагрузка, создаваемая весом механического, электрического и пневматического оборудования. Кроме того, механическая часть передает тяговые усилия от электровоза к поезду и воспринимает динамические нагрузки, возникающие при движении электровоза.

Электровозы переменного тока имеют кузова вагонного типа.

Тележка электровоза состоит из рамы, колесных пар, буксовых узлов, рессорного подвешивания, рычажно-тормозной передачи, подвесок тяговых двигателей и тяговых передач.

Кузов на тележки опирается с помощью центральных и боковых или только боковых опор. Если в качестве боковых применены гибкие опоры в виде цилиндрических пружин, то такой электровоз имеет двухступенчатое рессорное подвешивание: одна ступень — между буксовым узлом и рамой тележки, другая — между рамами тележки и кузова.

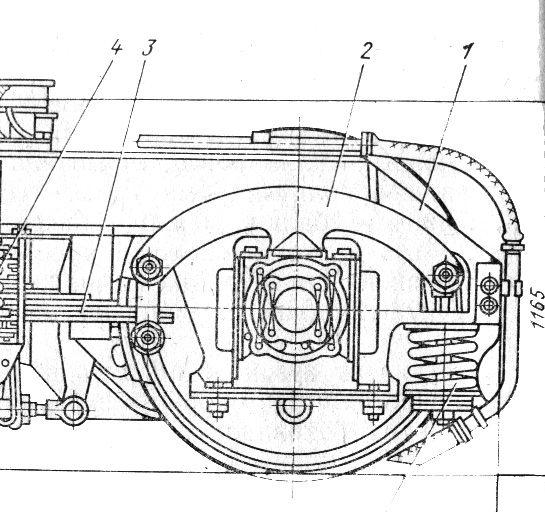

Тележки всех восьмиосных электровозов двухосные. Рама 1 такой тележки замкнутого вида с одним шкворневым (поперечным) брусом, расположенным посередине. Колесные пары 2 имеют двустороннюю зубчатую передачу 3, защищаемую специальным кожухом. Буксовый узел 17 бесчелюстного типа с резинометаллическими поводками и роликовыми подшипниками.

Рессорная система состоит из листовых рессор 15, расположенных под буксами, и цилиндрических пружин. Первая ступень рессорного подвешивания — это устройство, с помощью которого рама тележки упруго опирается на буксовую коробку и подшипники, а через них на шейку оси колесной пары. Вторая ступень представляет собой устройство, называемое люлечным подвешиванием. Кузов через систему пружин и стержней опирается на рамы тележек. В шкворневом брусе 6 предусмотрено отверстие для шкворня рамы кузова.

В рычажно-тормозной передаче предусмотрено двустороннее нажатие тормозных колодок 10.

Тяговые двигатели 4 имеют опорно-осевое подвешивание и расположены внутри тележки таким образом, что во вторых точках подвешивания они опираются на кронштейны шкворневого бруса. Такое расположение обеспечивает наиболее спокойный ход тележек.

Лекция №2

Рамы тележек.

Предназначены для передачи тяговых и тормозных сил от колёсной пары на раму кузова, а так же для распределения вертикальной нагрузки от веса электровоза на КП.

Рама тележки ВЛ80с.

Сварная с внутренним расположением КП и с внешним расположением букс.

Состоит из двух продольных боковин, двух концевых брусьев и одного шкворневого бруса.

Боковины сварены из четырёх листов стали толщиной 12-14мм и имеют коробчатое сечение. При работе электровоза наибольшее усилие прикладывается к средней части боковины, поэтому в средней части сделано уширение 410мм, а по краям 198мм. Так же к средней части боковины сверху приварен усиливающий лист. К боковине приварены следующие кронштейны: рессорного и люлечного подвешивания, малой и большой буксовой, гидравлические гасители колебаний и ТРП.

Концевые брусья так же коробчатого сечения из четырёх листов стали толщиной 12-14мм и к одному из них сверху приварена накладка под валик ПРУ, снизу приварены кронштейны ТРП.

Шкворневой брус литой для усиления имеет рёбра жёсткости. В средней части имеется отверстие (конусообразное) под шкворень. Снизу к брусу приварена литая коробка шаровой связи. С двух сторон по краям бруса приварены кронштейны для крепления ТЦ. Так же с краю приварены кронштейны для рычагов РТП. На коробке шаровой связи имеются проушины для крепления подвески ТЭД. По торцам шкворневого бруса расположены цилиндрические цапфы диаметром 220мм которые входят в отверстие боковин.

После окончательной сборки рамы её швы проваривают, затем для снятия напряжения в металле нагревают в специальной печи и медленно охлаждают. После чего проверяют ультразвуковым дефектоскопом.

Рама тележки ЭП1

Сварная с внутренним расположением КП и с внешним расположением букс.

Представляет собой цельносварную конструкцию прямоугольной формы в плане, сваренную из двух боковин 3, связанных между собой средней балкой 4 и двумя концевыми балками 2. Боковины и балки коробчатого типа сварены из четырех листов прокатной стали.

2 - балка концевая; 3 - боковина; 4 - балка средняя; 5, 12, 19 - кронштейны тормозной системы; 6 - кронштейн подвески тягового редуктора; 7 - кронштейн горизонтального гидродемпфера; 8 - кронштейн вертикального ограничителя; 9 - накладка горизонтального ограничителя; 10 - кронштейн тягового устройства; 13 - опора люлечной подвески; 14,20- кронштейн тягового двигателя; 15 - проушина транспортировки; 16 - фланец вертикального гидродемпфера; 17 - кронштейн буксовый большой; 18 - кронштейн буксовый малый; 21 - бобышка тормозного цилиндра; 22 - накладка опоры кузова на средней тележке; 23 - кронштейн горизонтального гасителя; 24 - кронштейн ручного тормоза.

К нижним листам рамы приварены: литые большие 17 и малые 18 буксовые кронштейны, бобышки 21 под установку тормозных цилиндров, кронштейн 10 для закрепления наклонной тяги, кронштейны 19 под тормозную систему и кронштейны 20 для крепления тяговых двигателей на концевых балках. На верхних листах крайних тележек установлены опоры 13 люлечного подвешивания, кронштейны 7 и 8 для установки на них соответственно горизонтальных гидродемпферов и вертикальных ограничителей. На верхних листах средней тележки приварены накладки 22 и 16 под опоры кузова на средней тележке и под установку вертикальных гидродемпферов второй ступени.

На внешних вертикальных листах боковин 3 приварены накладки 9 - места для контакта с горизонтальными ограничителями.

На внутренних вертикальных листах боковин 3 приварены кронштейны 5 под установку тормозной рычажной передачи.

| Вертикальные листы средней балки 4 - литые кронштейны для закрепления тяговых двигателей, сваренные между собой и листами проката в продолжении. К последним привариваются кронштейны 6 под подвеску тяговых редукторов и кронштейны 12 под установку тормозной системы. На раме третьей тележки дополнительно устанавливаются кронштейны 24 под установку балансира привода ручного тормоза тормозной системы.

Кронштейны 6, 7, 8, 10, 12, 19, 20, 23, установленные на рамах тележек, выполнены сварными из листового проката.

|

|

Лекция №3

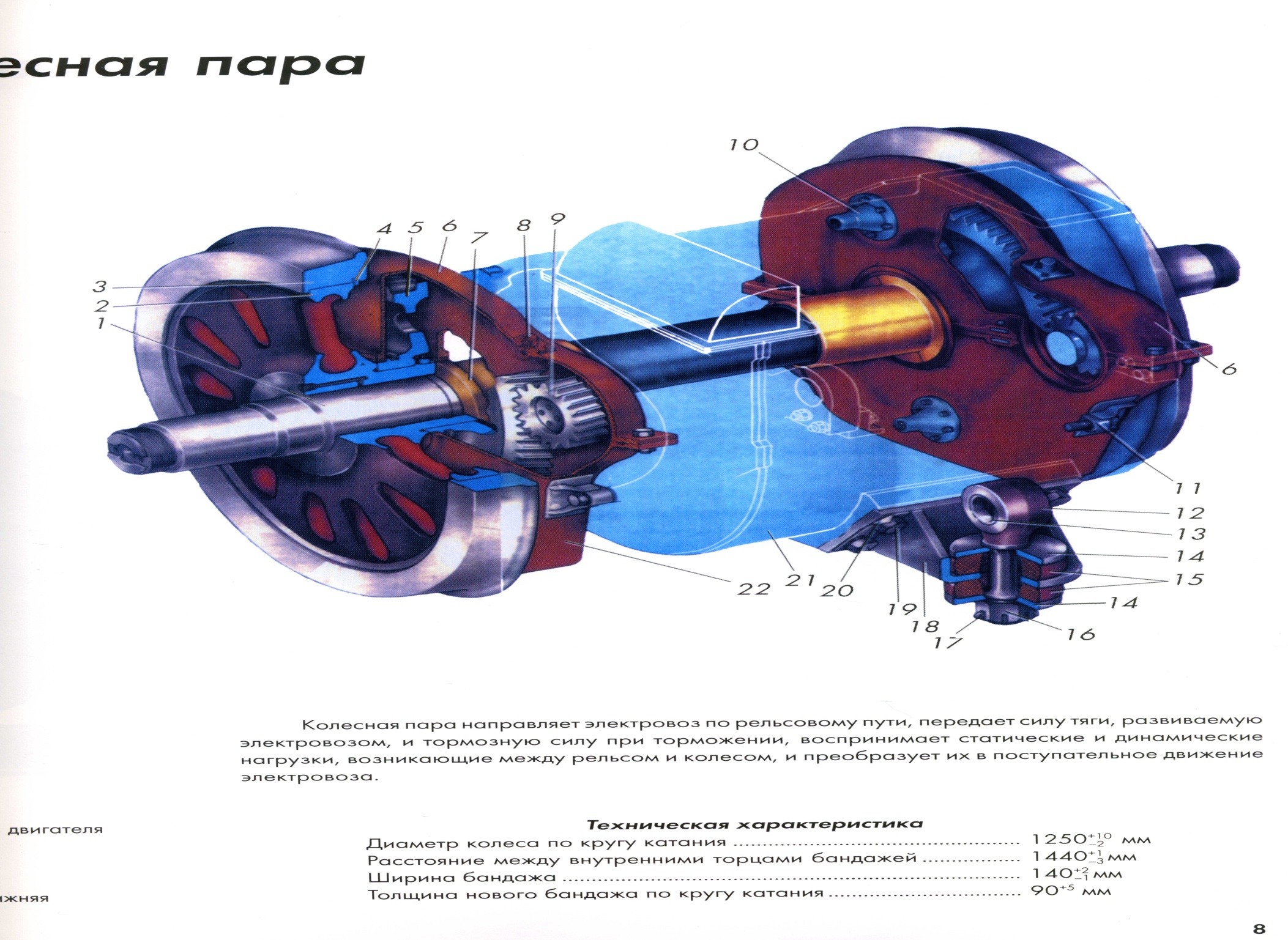

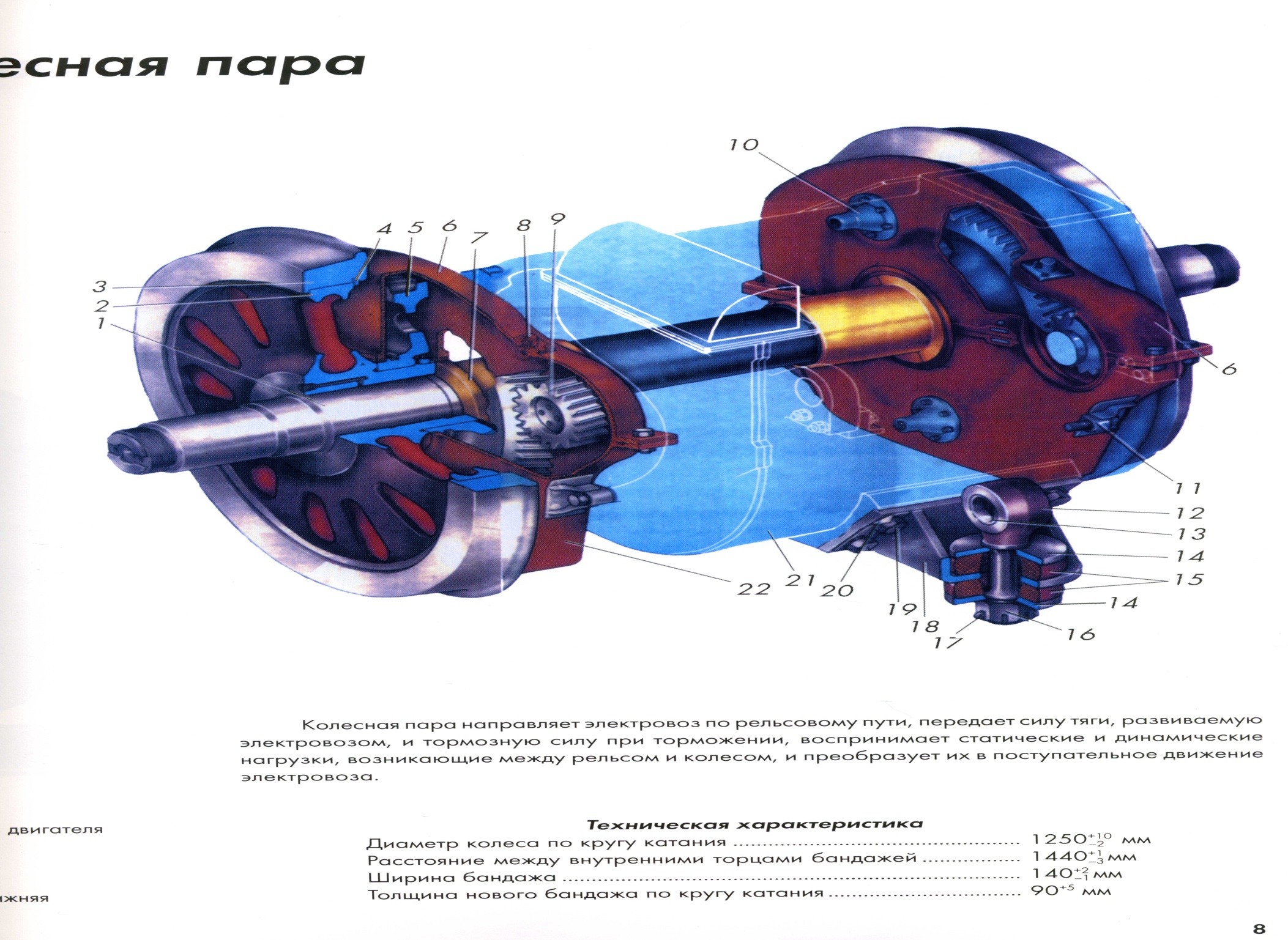

Колёсная пара электровоза.

Предназначена для направления подвижного состава по рельсовой колее для передачи тяговых и тормозных сил на раму тележки, для преобразования вращательного движения ТЭД в поступательное движение электровоза, а так же восприятия динамических и статических нагрузок между рельсами и колесом.

Состоит – ось, 2 колёсных центра, 2 бандажа, 2 бандажных кольца, зубчатое колесо (ВЛ80С 2 шт.).

Ось – диаметр 180мм – шейка буксового подшипника; диаметр 210мм – шейка предподступичная; диаметр 235мм – шейка подступичная; диаметр 205мм – шейка МОП (на ЭП1 – шейка под зубчатое колесо); диаметр 200мм – средняя часть оси. Все переходы от одной шейки к другой выполнены в виде галтели.

| Колёсный центр – коробчатого сечения, подвергнутый тщательной тепловой обработке и статической балансировке. Состоит из удлинённой ступицы, двух дисков, обода, между дисками имеются перегородки (спицы) соединяющие данные диски и придающие им необходимую жёсткость. В дисках сделаны овальные отверстия для облегчения колёсного центра. На удлинённые ступицы в горячем состоянии напрессовываются зубчатые колёса, при этом натяг в холодном состоянии составляет 0,25-0,33мм.

|

|

| 1. Ось КП, 2. Колесной центр с удлиненной ступецой, 3. Бандаж, 4. Бандажное кольцо, 5. Зубчатое колесо,

|

Бандаж - насаживается на обод колёсного центра, изготовлен из специальной высококачественной стали, размеры его выполнены согласно ГОСТов, профиль тоже выбирается согласно ГОСТа. В настоящее время применяется два профиля бандажа изготовленные по чертежам №2 и №3. Правильность профиля бандажа проверяют с помощью спец шаблонов. Профиль бандажа состоит из гребня, круга катания, бурта и выточки под бандажное кольцо.

Внешняя поверхность бандажа коническая, что обеспечивает наличие постоянного зазора между гребнем и головкой рельса. Бандаж напрессовывается на обод колёсного центра при температуре 250 – 3200С до упора его бурта в обод КЦ. После чего в выточку заводят бандажное кольцо с последующей обжимкой на специальном станке или пневмомолотом. Для контроля за проворотом бандажа на КЦ делается риска глубиной до 1 мм, а на бандаже ставят 4 керна глубиной 1,5 – 2 мм.

Согласно инструкции по ремонту и формированию КП ЦТ-329 запрещается выдавать в эксплуатацию колёсные пары со следующими неисправностями, смотреть приложение 1.

Толщина гребня должна быть в пределах 33-25мм измеренная от вершины гребня 20мм при высоте гребня 300мм. У старого профиля бандажа измеряется от вершины 18мм при высоте гребня 28мм.

Неисправности колесной пары

Расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм.

У локомотивов при скорости от 120 км/ч до 140 км/ч, отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм, при скоростях до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм.

Не допускается выпускать в эксплуатацию КП:

1. с трещиной в любой части оси колесной пары;

2. трещиной в ободе, диске и ступице колеса,

3. при наличии остроконечного наката на гребне КП

4. прокат по кругу катания у локомотивов более 5 мм (при скоростях от 120 км/ч до 140 км/ч), — более 7 мм, (при скоростях до 120 км/ч);

5. толщина гребня более 33 мм или менее 28 мм (при скоростях от 120 км/ч до 140 км/ч) и менее 25 мм (при скоростях до 120 км/ч) у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм,;

6. вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном;

7. ползун (выбоина) на поверхности катания более 1мм;

8. Выщерблена, вмятина, трещина на поверхности катания глубиной более 3мм, длиной более 10мм

9. Выщерблена, вмятина, трещина на вершине гребня глубиной более 4мм, длиной более 10мм

10. Ослабление бандажного кольца в сумме 30% по длине, не более чем в 3-х местах или вблизи замка на 100мм

11. Минимальная толщина бандажа 45 мм, по приказу начальника дороги в бесснежное время допускается 40 мм.

12. Разница диаметров бандажей по кругу катания у одной колесной пары не более 2 мм

13. Разница диаметров бандажей по кругу катания у комплекта колесных пар, подкатываемых под электровоз не более 8 мм

14. Кольцевая выработка на поверхности катания бандажа у основания гребня 1мм, на конусности 1:3,5 более 2 мм и шириной 15 мм

15. Местное или общее увеличение ширины бандажа в результате раздавливания более 6мм

16. Протертое место на средней части оси локомотива глубиной более 4 мм

Лекция №4

Буксовый узел.

Буксовый узел предназначен для передачи тяговых и тормозных сил от КП на раму тележки а так же передачи нагрузки от веса эл-воза на КП.

Подразделяются:

1) По типу подшипника: а) буксы с подшипником качения (роликовый); б) буксы с подшипниками скольжения (вкладыши);

2)По конструкции:

а) Челюстные (тепловоз);

б) Поводковые без челюстные (ВЛ80с,);

в) Крыльчатые (метрополитен);

г) Комбинированные (ЭП1, 2ЭС5К).

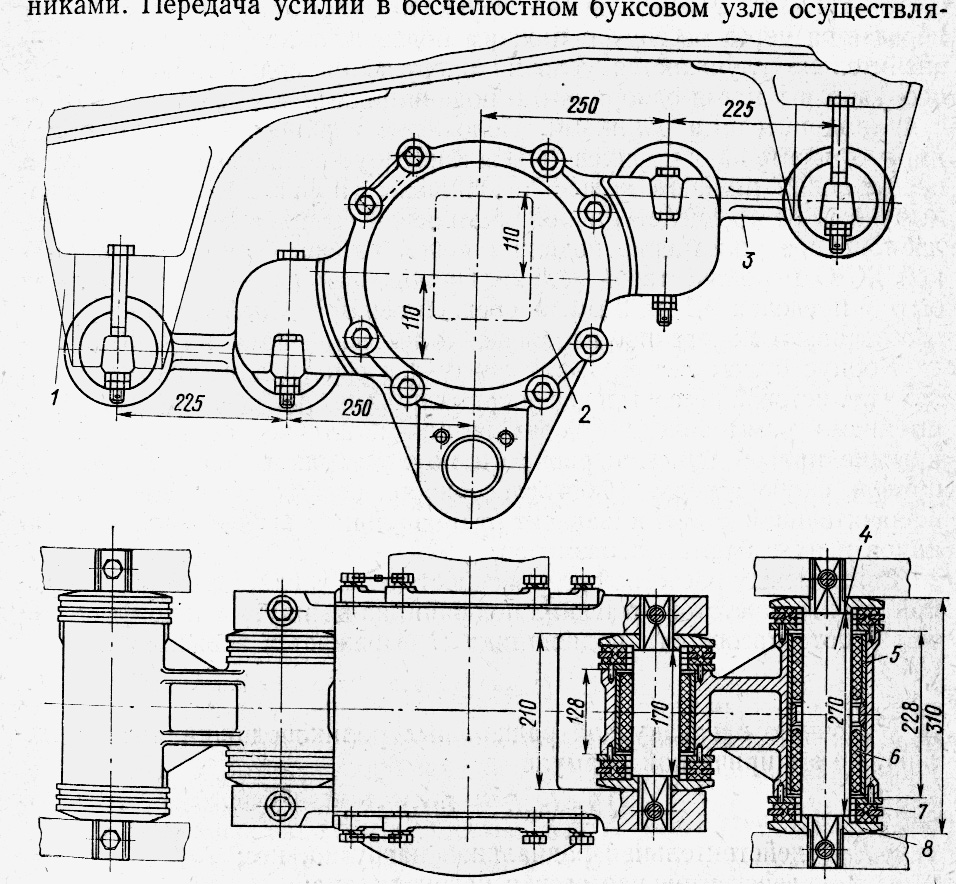

Букса ВЛ80

без челюстная двух поводковая с двумя цилиндрическими роликовыми подшипниками.

Состоит из литого стального корпуса имеющего 4 прилива для крепления поводков и два прилива с проушинами для крепления листовой рессоры.

В корпусе расположены два роликовых подшипника разделённые дистанционными кольцами. Внутренние кольца подшипников напрессованы на буксовую шейку оси КП в горячем состоянии при температуре 100-120ºС.

От осевого смещения внутренние кольца подшипников через упорную шайбу наружного подшипника стягивают корончатой гайкой которая стопорится планкой закреплённой двумя болтами в специальном пазу на торце оси. Со стороны колёсного центра букса закрыта задней крышкой и лабиринтным кольцом, напрессованной на предподступичную часть оси КП.

Выточке в кольце и крышке образует лабиринт, препятствующий вытеканию смазки и так же попадания в полость буксы инородных предметов.

Наружные кольца подшипников установлены в корпусе букс и зафиксированы от осевого смещения передней и задней крышками.

Дистанционные кольца установлены между наружными и внутренними кольцами подшипников, с их помощью регулируют осевой разбег КП который должен быть в пределах 0,5-1мм. Это достигается подбором ширины наружного дистанционного кольца.

Пространство в лабиринте крышки между подшипниками и передней крышки, а так же пространство самих подшипников заполняется смазкой 3,5-4кг ЖРО или Буксол. Как избыток так и недостаток смазки вызывает нагрев буксы и усиленный износ подшипников.

Передача тяговых и тормозных сил от корпуса буксы на раму тележки осуществляется через поводки которые одним своим шарниром прикреплены к приливам корпуса буксы, а другим к кронштейну рамы тележки. За счёт упругости резиновых поводков, букса может перемещаться вверх, вниз, влево, вправо.

Крышки букс первой КП по ходу движения с правой стороны имеют фланцы для установки червячного редуктора скоростемера. Так же имеются буксы, в крышках которых установлены токосъёмные устройства предназначенные для предотвращения нагрева подшипников от токов рассеивания.

Лекция №5

Рессорное подвешивание.

Предназначено для смягчения ударов передаваемых от КП на электровоз при движении по неровностям пути, а так же для равномерного распределения нагрузок от веса электровоза между КП и уменьшения воздействия веса электровоза на путь.

Рессорное подвешивание классифицируется:

1. По числу ступеней

2. По числу последовательно включенных элементов

3. По способу формирования:

· индивидуальное;

· групповое;

- сбалансированное;

- несбалансированное

Рессорное подвешивание ВЛ80

Двухступенчатое, двойное, индивидуальное, несбалансированное.

Состоит из двух цилиндрических пружин и листовой рессоры.

Листовая рессора состоит из 10 листов из которых 3 верхних коренные и 7 наборных. Листы стянуты по середине хомутом который крепится в проушинах буксы при помощи валика. Валик крепится стопорной планкой при помощи двух болтов. По середине листов сверху сделаны желоба для исключения поперечного сдвига. Для контроля продольного сдвига по обе стороны хомута наносятся вертикальные белые полосы.

Цилиндрическая пружина сделана из прутка диаметром 42мм имеет 4 витка из которых 2,5 рабочих. Пружина нижним концом через подкладку опирается на конец листовой рессоры а верхним через стопорную гайку листовой рессоры а верхним через стопорную гайку на стойку шарнирно соединённую с кронштейном рамы тележки. Стойку изготавливают из стали посредством ковки с последующей механической обработкой. Она имеет головку для соединения с кронштейном рамы тележки и резьбу под стопорную гайку с шайбой.

Принцип действия – усилие от рамы передаётся по следующей схеме: стойка, регулировочная гайка, фасонная шайба, пружина, опорная шайба, подкладка, листовая рессора, хомут, букса.

Регулировочная гайка стопорится планкой на стойке, снизу закручена гайка с шайбой которые в случае поломки коренных листов исключают их падение на путь.

Лекция №6

Лекция №7

Тяговые передачи

Предназначены для передачи вращающего момента от якоря ТЭД на КП.

На электровозах в качестве приводов применяют зубчатые передачи, которые бывают:

1. Прямозубые односторонние – преимуществом является простота изготовления. Применяются на маломощных ТЭД т.к. ось КП подвергается эффекту скручивания – тепловоз.

2. Прямозубые двухсторонние - преимуществом является исключение эффекта скручивания, что позволяет применять более мощный ТЭД. Недостатком является неравномерное сцепление зубчатых колес с левой и правой стороны КП. Для устранения данного недостатка зубчатые колеса выполняют с упругими элементами, из за чего появляется сложность в изготовлении и меньший срок службы – первые электровозы марки Ф и ВЛ22.

3. Двухсторонняя косозубая – позволяет применять более мощный ТЭД т.к большее кол-во зубьев одновременно находится в зацеплении, увеличена рабочая часть зуба, а так же из-за различного наклона зубьев шестерни ТЭД и зубчатого колеса КП и осевого разбега вала якоря происходит самоцентровки ТЭД на оси КП при равномерном зацеплении с обеих сторон.

4. Односторонняя шевронная передача – позволяет применять двигателя с опорно-рамным подвешиванием и увеличить скорость локомотива.

Зубчатая передача электровоза ВЛ80С.

Предназначена для передачи вращающего момента от якоря ТЭД на КП. При опорно-осевом подвешивании, в качестве тягового привода применили зубчатую передачу.

Зубчатая передача ВЛ80с – косозубая, двусторонняя с эвольвентным зацеплением.

Состоит из двух зубчатых колёс и двух шестерней которые попарно заключены в защитный кожух. Зубчатое колесо напрессовано на удлинённую ступицу в колесе сделаны отверстия для облегчения веса и дополнительного охлаждения. На ступице зубчатого колеса имеется бурт шириной 4мм и высотой 10мм которые вместе с кожухом образуют лабиринт предназначенный для исключения вытекания смазки из кожуха. Шестерня имеет 21 зуб и напрессовывается с натягом в горячем состоянии при температуре 160ºС на вал якоря ТЭД. Вал якоря обточен под конус для плотной посадки шестерни и облегчения снятия при разборке. От осевого смещения шестерня зафиксирована специальной гайкой. Угол наклона зубьев составляет: шестерня - 24º34`, а колеса 24º37` это сделано для компенсации изгиба оси КП.

Зубчатая передача характеризуется передаточным отношением числа зубьев колеса к числу зубьев шестерни, оно показывает, во сколько раз шестерня вращается быстрее колеса (ВЛ80 – 88/21=4,19; ВЛ60к – 88/23=3,826; ВЛ60п/к82/30=2,73; ВЛ65 – 81/28=2,89).

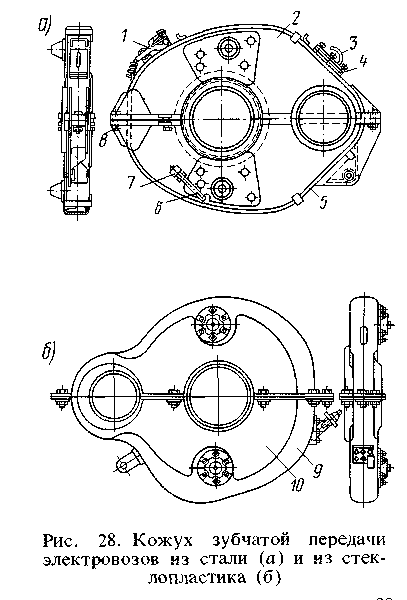

Кожух зубчатой передачи

Кожух позволяет создать масляную ванну, в которой должна работать передача, и, кроме того, предотвращает попадание в нее пыли, грязи и др.

Кожух зубчатой передачи изготовляют из стали или стеклопластика. Кожух из стеклопластика почти в 2,5— 3 раза легче металлического. Однако при нарушении клиренса (просвет от головки рельса до низа конструкции неподрессоренной части электровоза) кожух из стеклопластика протирается, вытекает смазка и зубчатая передача выходит из строя.

Кожух зубчатой передачи из стали (рис. а) состоит из верхней 2 и нижней 5 половин. Для лучшего уплотнения кожуха по линии разъема делают особые желоба, в которые закладывают уплотнительные войлочные или резиновые прокладки. В верхней половине кожуха имеется заправочная горловина 1, надежно закрываемая крышкой, и люк 4 для осмотра зубчатой передачи. К люку приварена трубка-сапун 3, обеспечивающая выравнивание давления внутри кожуха с атмосферным. На нижней половине кожуха находится трубка 6, закрываемая гайкой 7 со щупом для определения уровня смазки в кожухе. Половины кожуха стянуты болтами 8. К остову тягового двигателя кожух присоединяют тремя болтами.

Рисунок – Кожух зубчатой передачи электровозов из стали (а) и из стеклопластика

Кожух из стеклопластика изготовляют прессованием образующей 9 и боковины 10 (рис. б).

Работа передачи без смазки или с недостаточным количеством ее вызывает быстрый износ зубьев и поэтому не допускается. Для зубчатых передач применяют осерненную смазку или трансмиссионные автотракторные масла летом марки Л и зимой марки 3. Избыток смазки в кожухе нежелателен, так как масло может попасть внутрь двигателя, а также на бандажи колесных пар, что ухудшает условия сцепления колеса с рельсами.

Механизм передаточный

Механизм передаточный предназначен для передачи крутящегося момента от двигателя на вал шестерни тягового редуктора и обеспечения компенсации относительных перемещений тягового двигателя и редуктора с колесной парой. Компенсация относительных перемещений тягового двигателя и тягового редуктора с колесной парой осуществляется за счет осевой податливости резинокордных дисков в муфте, а при превышении сил трения между сферическими зубьями полумуфты относительно цилиндрических зубьев зубчатого венца, запрессованного во втулку якоря тягового двигателя за счет их проскальзывания.

Механизм передаточный включает в себя зубчатую полумуфту 1, торсионный вал 2 и резинокордную муфту.

Зубчатая полумуфта изготовлена из стали 45, имеет 46 сферических зубьев, нарезанных с модулем 6 мм, термообработанных ТВЧ h 1,5…2, 42…51 HRC.

Торсионный вал соединяется с зубчатой муфтой и ступицей 3 резинокордовой муфты коническими прессоваными соединениями.

Напрессовка ступицы и полумуфты на торсионный вал, а также фланца на вал блока шестерни производится по технологическому процессу завода-изготовителя без подогрева охватывающих деталей гидравлическим способом с созданием осевой силы и одновременным созданием распорного усилия путем подачи масла в зону сопряжения.

Уплотнение масляной ванны зубчатой муфты выполнено с применением резиновой манжеты, установленной в якоре тягового двигателя.

Тяговый редуктор

Тяговый редуктор предназначен для передачи вращающего момента от передаточного механизма на колесную пару.

Тяговый редуктор одноступенчатый с шевронными зубчатыми колесами и раздельной смазкой опорных подшипников ведущего и ведомого валов и зубчатых колес.

| Наименование параметра

| Зубчатое

колесо

| Шестерня

|

| Модуль нормальный, мм

|

|

|

| Число зубьев

|

|

|

| Степень точности изготовления

по ГОСТ 1643-81

| 8-А

| 8-А

|

| Межцентровое расстояние, мм

|

|

| Углы наклона зубьев

| 24°37'12"

|

| Толщина зуба по постоянной хорде, мм

| 16,006

| 15,381

|

| Теоретическая высота установки зубомера, мм

| 10,087

| 9,4

|

Тяговый редуктор состоит из блока зубчатого колеса, смонтированного на оси колесной пары, блока шестерни, корпуса верхнего 1 и корпуса нижнего 2.

Корпус редуктора, состоящий из нижней и верхней половин, предназначен для кинематической связи блока шестерни и зубчатого колеса, восприятия сил в зацеплении, размещении гнезд для подшипников, а также для защиты зубчатой передачи от воздействия внешней среды, жесткого обеспечения централи и передачи реакций от действия моментов в тяговом приводе. Одновременно нижний корпус является емкостью для смазки, смазывающей зубчатую передачу.

Верхний и нижний корпусы коробчатого типа сварены из листового проката. Размеры горловин корпусов и расстояние между ними обеспечиваются совместной обработкой.

Блок шестерни включает в себя вал 9, две шестерни 8 с встречными

углами наклона зубьев, составляющие в сборе шевронную шестерню, опоры подшипников 3, 6, два подшипника 5, 7, лабиринтные кольца 10, 12 и крышки 4, 11.

Блок зубчатого колеса состоит из центра зубчатого колеса 20, двух зубчатых венцов 13, корпусов подшипников 14, 15, подшипников 16, 17, лабиринтных крышек 18, 19 и монтажных деталей. Установленные на центр два зубчатых венца образует шевронное колесо, при этом несовпадение одноименных рабочих поверхностей зубьев в колесе не более 0,2 гм. Венцы для шевронного колеса подбираются с разницей величины радиального биения зубчатого венца относительно базовой поверхности и разницей толщин зубьев венцов с левым и правым углом наклона зубьев не более 0,05мм. Подобранные по радиальному биению венцы устанавливают на центр синфазно. Венцы крепятся к центру призонными болтами с моментом затяжки от 490.5 до 569 Нм (От 50 до 58 кгс/ м), стопорятся стопорными шайбами.

Подвеска тягового редуктора

Подвеска тягового редуктора предназначена для крепления редуктора к раме тележки, восприятия реактивных сил от действия моментов в тяговом приводе и передачи их на раму тележки, снижения динамической составляющей на подвеске и для компенсации изменения взаимного положения тягового редуктора и рамы тележки.

Тяговый редуктор одним концом опирается через блок зубчатого колеса на ось колесной пары, а другим концом нараму тележкичерезспециальную подвеску с резиновыми шайбами и резинометаллическим 10, амортизатором.

Подвеска тягового редуктора состоит из подвески 4, двух резиновых шайб 2, резинометаллического амортизатора 7, валика 5, дисков I, 3 и деталей монтажа. Подвеска 4 выполнена из поковки с последующей механической обработкой и имеет головку, которой крепится в верхнем корпусе тягового редуктора посредством эксцентрикового валика 5 и амортизатора 7.

|

|

| 1,3— диски: 2 — шайба; 4 — подвеска; 5 — эксцентриковый валик; 6 — дистанционное кольцо: 7 — резинометаллический шарнир; 8—гайка

|

Лекция №8

Кузов электровоза

Предназначен для размещения оборудования, пультов управления и защиты их от атмосферных явлений, а тек же для передачи тяговых и тормозных сил поезду через автосцепное устройство. Кузова бывают капотного и вагонного типа.

Основными составными узлами кузова являются: рама кузова, боковые стенки, кабины машиниста, крыша, крышки люков, каркасы, задвижные щиты и блокировки, песочницы, путеочистители, прожекторы и буферные фонари, автосцепные устройства, ручной тормоз.

Кузов электровоза представляет собой цельнометаллическую конструкцию полуобтекаемой формы. Конструкция кузова полунесущая; большую часть нагрузок воспринимает рама кузова, часть нагрузок несут боковые стенки. Конструкция кузова обеспечивает возможность монтажа и демонтажа оборудования через крышевые люки. Подъем кузова осуществляется домкратами или краном с помощью тросов за специальные места.

Рама кузова.

Рама кузова электровоза охватывающего типа. Она состоит из двух продольных балок 2, связанных двумя буферными брусьями 1 по концам. Кроме того, продольные балки соединены двумя шкворневыми 3 коробчатого сечения, изготовленными из листовой стали, и двумя балками двутаврового сечения 4. На последних устанавливается тяговый трансформатор.

Кронштейны 5 предназначены для установки люлечного подвешивания, через которое кузов опирается на тележки электровоза. На кронштейнах 6 установлены цилиндры противоразгрузочных устройств.

На поперечном разрезе рамы кузова по шкворневой хорошо видно, что продольные балки состоят из двух швеллеров 1 (№16) и 3 (№ 30) и вертикального листа 2, соединенных электросваркой.

На электровозе ЭП1 продольные балки скреплены между собой по концам, буферными брусьями, в средней части между тележками двумя фермами, тремя поперечными балками коробчатого сечения над тележками и трансформаторными балками. К нижней части буферных брусьев приварены тяговые кронштейны крайних тележек. Тяговый кронштейн средней тележки установлен на нижней плоскости промежуточной балки ферменного типа.

Боковые и поперечные стены и потолки кузовов представляют собой металлические каркасы, обшитые листовой сталью. Для получения большей жесткости обшивку делают гофрированной. В лобовых и боковых стенках предусматривают окна, жалюзи, двери. Стены и потолок кабины машиниста утеплены специальными пакетами из теплоизоляционного материала, расположенными между наружной и внутренней обшивками. На крыше имеются люки для удобства монтажа внутрикузовного оборудования. На электровозах предусмотрены металлические трапы и поручни.

Песок засыпают через горловины, расположенные на крыше. Они снабжены сетками и крышками. Из песочниц песок подается под колеса через форсунки и трубы.

На лобовых концах кузовов устанавливают путеочистители, предназначенные для исключения попадания под колеса крупногабаритных предметов.

Все части кузова окрашивают, чтобы предохранить металл от коррозии. Окраску наружных стен производят особо тщательно, предварительно подготавливая поверхности стен под окраску.

Лекция №9

Лекция №10

Связи кузова с тележками

Предназначены для передачи всех видов усилий от рамы кузова к тележкам, как вертикальных так и горизонтальных – продольных и поперечных.

Связи кузова на различных электровозах отличаются по конструкции и комплектации, так например:

ВЛ80С – состоит из люлечного подвешивания, упоров, вертикального гидравлического гасителя колебаний и шаровой связи;

ЭП1 – состоит, упоров, наклонной тяги, вертикальных и горизонтальных гидравлических гасителя и опор кузова.

2ЭС5К - состоит из люлечного подвешивания, упоров, наклонной тяги, вертикальных и горизонтальных гидравлических демпферов. В зависимости от модификации на электровозе устанавливаются пружины «Флекскоил» и противоотносные устройства в замен люлечного подвешивания

Люлечное подвешивание

Предназначено для передачи вертикальных и поперечных сил от кузова на раму тележки и для уменьшения воздействия веса электровоза на путь. Является второй ступенью рессорного подв