Тема: Техническое обслуживание и ремонт химического оборудования на предприятии строительных материалов

1. Общие требования к техническому регламенту и обслуживания оборудования.

Структура службы главного механика.

3. Виды испытания машин.

1. Службы ремонта может быть:

-централизованная;

-децентрализованная;

-смешанная.

При централизованной службе ремонт оборудования производится непосредственно на специальных предприятиях (ремонтно-механическом цехе)

При децентрализованной службе ремонта ремонт производится непосредственно в технологических цехах на месте эксплуатации.

При смешенном ремонте легкий ремонт производится силами механика на рабочем месте. Сложный ремонт производится на специализированных предприятиях.

Служба главного механика имеет в расположении:

1) слесаря ремонтника;

2) слесаря энергетика.

Ремонт может быть:

1) технологическое обслуживание;

2) текущий ремонт;

3) средний ремонт;

4) капитальный ремонт;

5) сезонный ремонт;

6) ремонт по состоянию.

Служба главного механика

| СЛУЖБА ГЛАВНОГО МЕХАНИКА

|

|

|

|

| |

|

|

|

|

| |

| ОТН

|

| РСЦ

|

| КБ

|

| Мех.цех

|

| ОГМ

|

| РМЦ

|

| | | | | | | | | | | | | | | | | |

ОГН - отдел технического надзора;

РСЦ - ремонтно-строительный цех;

КБ – конструкторское бюро;

мех. цех – механики технологических цехов;

ОГМ – отдел главного механика;

РМУ – ремонтно-механический цех;

РСЦ и РМЦ подчиняются в административном порядке начальнику цеху и в техническом порядке главному механику.

ОТН предназначен для технического надзора за испытанием оборудования, качества ремонта оборудования, проверяет правильность эксплуатации оборудования, расследует причины аварий. Ежемесячно ведут проверку по ремонту работ.

РСУ занимается ремонтом производственных и бытовых зданий и новых помещений.

КБ занимается разработкой ремонтных чертежей, проектирование приспособлений, а также другими работами связанными с механизацией оборудования.

ОГМ входит в состав заводоуправления, выполняет следующие функции:

1) систематический надзор за состоянием оборудования химических и нефтеперерабатывающих предприятий;

2) составление плана ремонта по предприятию в целом;

3) разработка плана внедрения новых высоко-производственных процессов;

4) разработка плана организационно-технических мероприятий по ремонтной службе;

5) контроль стоимости ремонтных работ;

6) составление сводного ежеквартального отчёта по выполнению средних и капитальных ремонтов основного оборудования.

В ОГМ есть плановый предупредительный ремонт(ППР).

РМЦ занимается ремонтом всего основного оборудования на предприятии, выполняют централизованно.

Цели технического обслуживания и ремонта (ТОИР):

1) предупреждений аварий оборудования;

2) возможность выполнения ремонтных работ по плану согласованного с планом производства;

3) своевременная подготовка запчастей, материалов и рабочей силы, минимальный простой оборудования в ремонте.

Согласовывается с планом производства и выполняется согласно графика. Ремонт выполнятся в выходные и праздничные дни; продолжительность ремонта согласно с долговечностью деталей.

При текущем ремонте:

1) промывка машины с заменой смазки;

2) регулировка сборочных единиц подвергающимся максимальному износу и несущие большие нагрузки;

3) разборку узлов с заменой изношенных деталей, срок службы которых соответствует одному межремонтному периоду;

4) сборка и проверка отремонтированных сборочных едениц;

5) ремонт, футеровка и антикоррозионные покрытия;

6) проведение работ общих для периодических осмотров.

Капитальный ремонт - это ремонт, осуществленный с целью восстановлении исправности и полного или близкого к полному восстановлению ресурса оборудования с заменой изношенных деталей.

В состав КП входит:

1) разборка и промывка аппарата полная:

2) ремонт или замена изношенных деталей, сборочных единиц или комплексов;

3) шабровка направляющих, регулировка и выверка всех координат машины согласно технической документации;

4) проверка фундаментов, станин, базовых деталей, антикоррозионных покрытий;

5) сборка машины с проверкой качества сборки;

6) проверка машины или аппарата на холостом ходу и под нагрузкой;

7) работы по модернизации оборудования, а также работы по автоматизации и механизации применительно к технологическому процессу.

Виды испытаний

Различают испытания:

1) механические: испытания на холостом ходу – проверяют работоспособность собранной машины или аппарата на отсутствие заклиниваний, трений, стука;

2) испытания под нагрузкой (от 0,5 до нескольких часов);

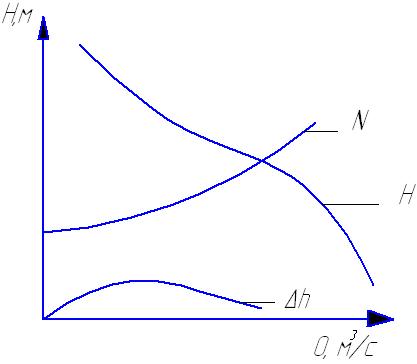

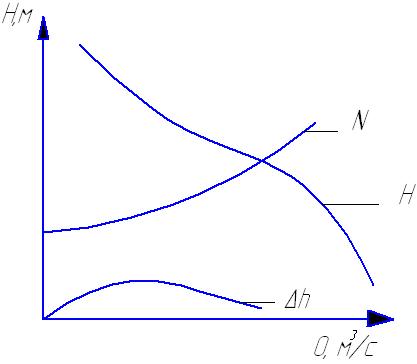

3) параметрические испытания – им подвергают компрессоры, газодувки, насосное оборудование.

4) испытания на прочность и плотность:

а) гидравлические;

б) пневматические;

в) испытания избыточным давлением в горизонтальном положении.

- для гидроиспытания

- для гидроиспытания

Сосуды сварные где  на стенке

на стенке  :

:

;

;

Для литых сосудов  :

:

Сосуды, работающие под вакуумом испытываются давлением 0,2 МПа.

Механическое изнашивание.

На механический износ влияет:

- чистота обработки поверхности; (чистота должна быть не ниже чистоты обкатки);

- температура;

- наличие смазки;

- физико-химические свойства материала.

. На качество износа влияет смазка:

- жидкостная; (масло доходит до 1/2 тела качения);

- полужидкостная (частично);

- граничная (1/10 микрометра);

- сухое трение.

К жидкостной смазке относится:

- индустриальное масло;

- турбинное масло.

Конценстентная:

- солидол; (конценстентную смазку меняют раз в 3 месяца).

Твердая:

-графитная.

Жидкостная смазка может быть:

- принудительная смазка;(смазка подается насосом объемного типа в зону);

-капельная смазка(масленки - каплей подается на вал и разбрызгивается);

- при помощи маслосъемного кольца(кольцо окунается в масло попадает на вал и растекается по подшипниками).

Ползучесть металла – удлинение от температуры и знакопеременных нагрузок (болт- гайка).

К износу также может относится нарушение целостности детали.

Причины:

- превышение допустимой нагрузки;

-действие не учётных концентраторов напряжения;

- большой разборос механических показателей металла;

- качество изготовления и качество проведение технического обслуживания, сборки и сварки;

- качество обслуживания и качество смазки.

Показатели качества смазки:

- вязкость;

- температура вспышки;

- температура замерзания.

Коррозионный (эрозионный) износ - патрубки изнашуются за счёт того, что на выходе скорость увеличивается и происходит износ.

Кавитационный износ – давление ниже давления насыщенных паров, выделяется кислород, происходит захлопывание пузырьков, в результате чего происходит удар).

Защита от механического износа:

- снижение нагрузок;

- снижение концентраторов напряжения;

Защита от механического износа:

- нанесение защитных покрытий;(гумирование, напыление, наплавка)

Защита от эрозионного износа:

- устранение редких поворотов.

Коррозионный износ:

Защита от атмосферной коррозии:

- нанесение лакокрасочных покрытий. Металлизация зависит от агрессивности среды, правильном выборе материалов;

- применение двухслойных сталей;

- катодная и анодная защита;

- устранение застойных зон;

- высокотемпературный отпуск и охлаждение в воде;

Коррозии подвержены в наибольшей степени:

- места с высокой линейной скоростью среды(входные и выходные штуцера)

- участки с остаточным напряжением, в которых имеется коррозионное растрескивание (сварные швы, кованные и штампованные детали);

- застойные зоны, в которых может скапливаться жидкость(поэтому аппараты имеют зоны слива);

-зоны нагрева;

-узлы трения;

Механический износ при агрессивности среды резко увеличивается, ухудшается качество смазки);.

Разрушающие виды контроля

Проводят для определения механических свойств детали или заготовок, объем определения при разработке конструкторской документации.

1) определение твердости материала:

а) метод вдавливания шарика(Бринелль);

б) методом алмазного конуса(Роквелл);

в) алмазной пирамиды Викерса.

г) бойок с алмазным наконечником – для неметаллических материалов.

ГОСТ 1497-84 «Металлы. Методы испытания на растяжение»

ГОСТ 10.0.0.6-80 «Трубы металлические. Методы испытаний на растяжение».

ГОСТ 9454-78 «Металлы. Методы испытания на ударный изгиб при повышении комнатных температурах» (от 100  до 1200

до 1200  ).

).

ГОСТ 8694-75 «Трубы. Испытание труб на раздачу» (оправки с углом конуса 30, 45, 60, 90, 120  . Применяются также оправки с углом конуса 6 и 12).

. Применяются также оправки с углом конуса 6 и 12).

Признаком успешного испытания является отсутствие трещин или надрывов(определяется наглядно).

ГОСТ 8695-75 «Трубы. Методы испытания на сплющивание диаметра не более 400 мм, температура  , s=15% d.

, s=15% d.

Отрезается труба и затем между двумя паралельными стенками сдавливается. Сварной шов должен находится под 90  под усилие сжатия. Величина сплющивания задаётся. Надрывы, трещины отсуствуют, считаеся, что образец прошёл испытание.

под усилие сжатия. Величина сплющивания задаётся. Надрывы, трещины отсуствуют, считаеся, что образец прошёл испытание.

На срез –электрозаклёпки.

Тема: Основые стадии жизненного цикла оборудования

1) НИР- научно иследовательские работы.

2) ОКР- опытно конструкторские работы.

Нир+ОКР= НИОКР(научно иследовательские и опытно-конструкторские работы.

3) изготовление опытного образца;

4) испытание опытно- промышленного образца;

5) изготовление опытно- промышленного образца;

6) испытание опытно- промышленного образца;

7) монтаж оборудования;

8) пуско-наладочные работы;

9) эксплуатация;

10) вывод оборудования из эксплуатации;

11) демонтаж оборудования.

На первой стадии производится литературный обзор, патентный поиск, выбор конструктивной схемы, определение параметров машины, материалы, методика расчёта.

На второй стадии согласно НИИ расчёт всех элементов, расчёт модельного образца, геометрических размеров.

Изготавливается опытный образец и проводится его испытание. При испытании функционально определяется режимы работы(температура и давление).

Изготавливается промышленный образец с учётом требований.

Испытание может производится на заводе изготовителе. На заводе- потребителе разрабатуется документации, произведение предварительных испытаний.

Пуско-наладочные работы производятся на заводе-изготовителе, производитя обучение будущего персонала и составляется документация. Есплуатация составляет 80% жизненного цикла оборудования, персонал проводит ремонты, следит за техничечкими параметрами оборудования.

После того как оборудование отработало свой ресурс или оно морально устарело, то его выводят из експлуатации (останавлюется технологическая линия, делается промывка оборудования, отсоединение его от вспомогательного оборудования, обезжиривается), после чего происходит демонтаж.

Содержание разделов технического регламента:

1) общая характеристика производства и технико-економический уровень:

а) полное наименование производства;

б) год ввода в эксплуатацию;

в) мощность производства;

г) количество технологических линий;

д) чертежи;

е) организация- разработка процесса;

2) характеристика продукции:

а) наименование;

б) наименование государственного государственного стандарта технический условий по которым выпускается продукция;

в) свойства продукции, область применения; физико-химические свойства.

3) характеристика исходного сырья, материалов и полуфабрикатов(в виде таблицы).

4) описание технологического процесса и схемы;

5) материальный баланс;

6) ежегодные нормы расхода основных видов сырья, материалов и энергоресурсов;

7) ежегодные нормы образования отходов производства;

8) нормы технологического режима;

9) контроль производства управления технологических процессов;

10) неполадки оборудования и способы их устранения;

11) охрана окружающей среды;

12) основные правила безопасной эксплуатации производства;

13) перечень обязательных инструкций (пусковые инструкции, общепроизводственные, инструкции по технике безопасности, санитарии, а также план ликвидации аварийных ситуаций, инструкции по подготовке оборудования и ремонта оборудования, инструкции по всем рабочим местам в соответствии со штатым расписанием);

14) чертежы технологической схемы;

15) спецификации на основное оборудование.

Способы резервирования

Вероятность безотказной работы, эффективность (объем выполненной работы, удельная производительность), среднее время безотказной работы, среднее время ремонта, т. е. надежность аппаратов, машин, технологических линий в химической промышленности могут быть улучшены путем повышения:

- надежности за счет применения более надежных выпускаемых серийно деталей и узлов, контроля их качества, выбора оптимальных режимов, регулировки, подтяжки, разгрузки, увеличения запаса прочности узлов и деталей и т. д.;

- конструктивной надежности за счет совершенствования кинематических схем аппаратов, использования оптимальных конструктивных решений, применения стандартизированных и унифицированных узлов и деталей, надежной сборки, защиты от коррозии и других воздействий, предусмотрения удобства подхода при ремонте оборудования, применения высококачественных, материалов (заметим, что от таланта конструктора, его знаний, кругозора, творческого замысла зависит надежность оборудования);

- эксплуатационной надежности путем разработки рациональных способов и условий хранения оборудования до его эксплуатации, разработки инструкций по монтажу, эксплуатации, ремонту машин и аппаратов химических производств, сохранения во время работы температурных режимов, подготовки мероприятий по обеспечению взрывозащищенности аппаратов, проведения предварительных испытаний и т. д.

Иногда оказывается, что изготовленные машины, аппараты химического машиностроения и их узлы по своим техническим данным не могут обеспечить необходимых показателей надежности той или иной технологической линии или самого аппарата или машины. Тогда применяют резервирование, т. е. вводят избыточные аппараты, узлы или детали, а также резервные технологические линии. Эти резервные аппараты и технологические линии выполняют функции основных аппаратов и линий.

Резервирование узлов в аппаратах, самих аппаратов, технологических линий в химических производствах является способом повышения надежности за счет включения резерва, предусмотренного при конструировании аппаратов или в процессе их эксплуатации. Этот способ повышения надежности позволяет создавать систему аппаратов, надежность которой выше надежности входящих составляющих.

В литературе есть сведения о построении надежных аппаратов из менее надежных узлов. Практика ограничивает возможности применения резервирования, так как оно связано с увеличением веса и производственной площади, повышением стоимости и т. д.

Существуют основное, резервное и смешанное соединения аппаратов (узлов, деталей, блоков).

Основным соединением аппаратов (далее будем употреблять лишь слово «аппарат», имея в виду и узел, и деталь, и блок, и даже технологическую линию) называется такое соединение, при котором отказ хотя бы одного аппарата ведет к отказу всего соединения. Так, например, в технологической схеме производства силикатного кирпича (схема 13) имеется основное соединение аппаратов.

Схема 13

Горячее дублирование

Схема 24

Тема: Техническое обслуживание и ремонт химического оборудования на предприятии строительных материалов

1. Общие требования к техническому регламенту и обслуживания оборудования.

- для гидроиспытания

- для гидроиспытания на стенке

на стенке  :

: ;

;

до 1200

до 1200  . Применяются также оправки с углом конуса 6 и 12).

. Применяются также оправки с углом конуса 6 и 12). , s=15% d.

, s=15% d.