Азиз

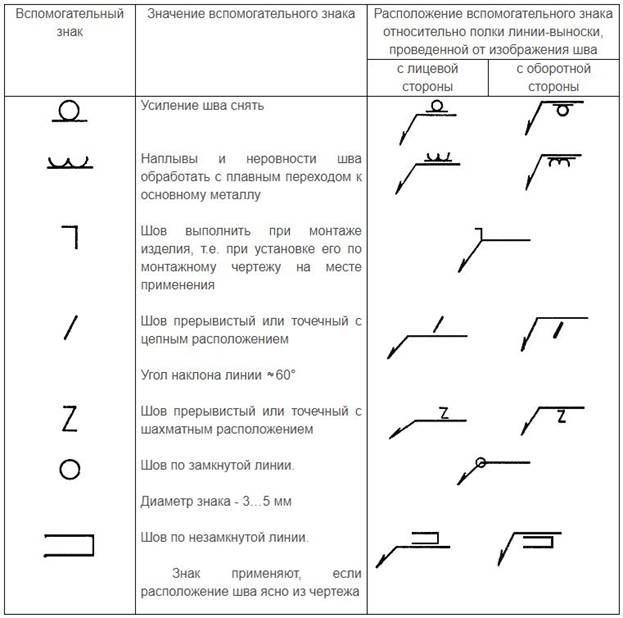

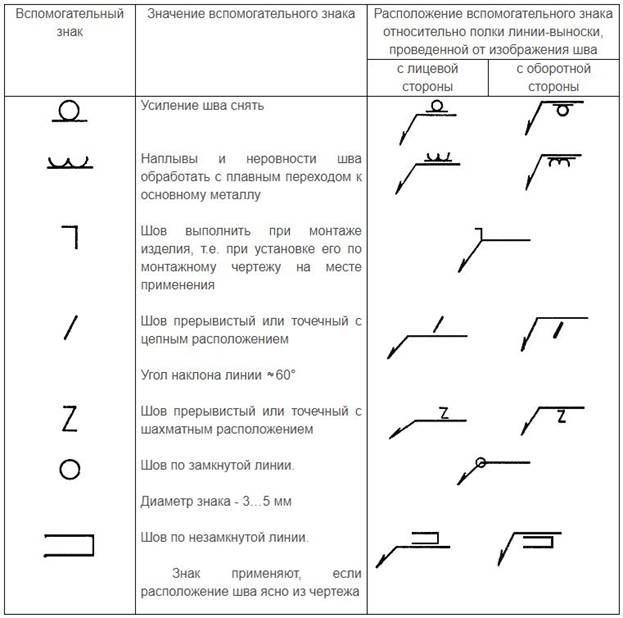

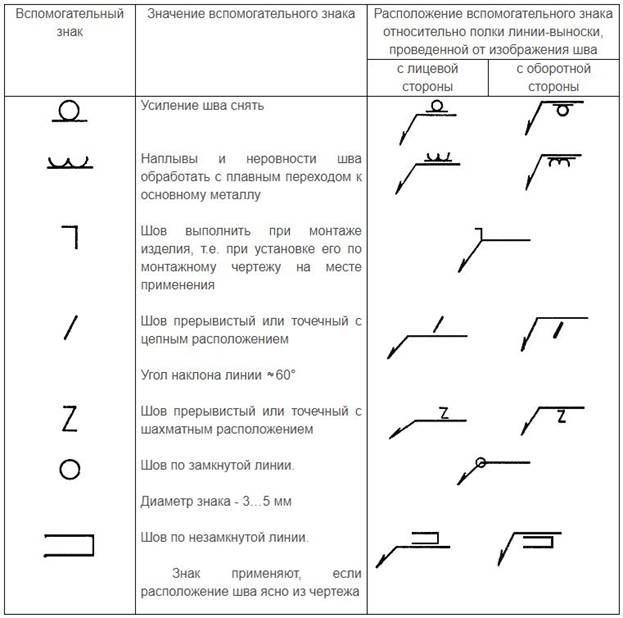

Классификация процессов сварки плавлением (ГОСТ 19521). Терминология в области сварки (ГОСТ 2601, ГОСТ Р ИСО 857). Обозначения сварных швов на чертежах ГОСТ 2.312-72.

Сварка плавлением - сварка, осуществляемая оплавлением сопрягаемых поверхностей без приложения внешней силы; обычно, но необязательно, добавляется расплавленный присадочный металл.

Сварка плавлением:

· Дуговая – нагрев осуществляется электрической дугой.

· Электрошлаковая – для нагрева используется тепло, выделяющееся при прохождении электрического тока через расплавленный шлак.

· Электронно-лучевая - для нагрева используется энергия ускоренных электронов.

· Плазменно-лучевая - осуществляется струей нейтрального газа (азот, аргон, гелий), ионизированного при пропускании через электрическую дугу, горящую между.

· Ионно-лучевая

· Тлеющим разрядом – сварка осуществляется путем взаимодействия диффузии за счет применения индукционного нагрева. Соединение происходит на атомарном уровне.

· Световая – сварка с использованием дуговых ксеноновых ламп сверхвысокого давления и гварцевых галогенных ламп накаливания, как источников излучения.

· Индукционная – сварка, при которой нагрев происходит наведенным электрическим током

· Газовая – сварка, при которой для нагрева используется теплота горения горючего газа или смеси горючих газов и кислорода

· Термитная - сварка, при которой для нагрева используется энергия горения термитной смеси.

· Литейная – место сварки заливается жидким перегретым металлом.

2. Горячие трещины при сварке сталей. Причины возникновения и методы предотвращения. Методы оценки склонности к горячим трещинам, ГОСТ 26389–84, ГОСТ Р ИСО 17641-1-2011, ГОСТ Р ИСО 17641-2-2012.

Горячие трещины – нарушения сплошности материала, происходящие при высокой температуре вдоль границ зерен (дендритные границы), когда деформация или темп деформации превышают определенный уровень.

· Возникают, когда деформации развивающиеся при охлаждении сварного соединения или под действием извне, превосходят пластичность металла в определенной зоне сварного соединения.

· Возникают в присутствии примесей и включений, особенно сера и фосфор.

· Сильная фиксация деталей.

· Жидкие прослойки между зернами.

Методы предотвращения:

· Исключение жетских соединений

· Увеличение размера шовного валика при соединении толстостенных отливок

· Сварка металла короткими участками с широким швом

· Не завышать ампераж

Высоколегированные стали более подверженные образованию горячих трещин, чем конструкционные стали. Это объясняется более вредным влиянием серы, а также сильно развитой транскристаллитной направленной первичной микроструктурой, увеличенной литейной усадкой кристаллизующего металла, более значительной величиной темпа внутренней деформации. Эффективным способом борьбы с горячими трещинами является легирование металла шва элементами ферритизаторами и получение в шве двухфазной аустенитно-ферритной структуры с содержанием феррита 2-7%.

Условия формирования соединения при сварке плавлением.

· Минимальное присутствие местных загрязнений.

· Введение внешней энергии

· Сближение до расстояния, на котором образуются межатомные, металлические и межионные связи

· Правильный подбор электродов

· Правильные параметры установки, ампераж, вольтаж и др.

Холодные трещины при сварке сталей. Причины возникновения и методы предотвращения. Методы оценки склонности к холодным трещинам, ГОСТ 23338, ГОСТ 26388

Холодные трещины при сварке сталей. Причины возникновения и методы предотвращения. Образуются при температуре 200 – 250 градусов цельсия.

Причины возникновения:

1) Микроструктура металла в сварном шве или в зоне термического влияния имеет высокую чувствительность к водороду (мартенситная структура, структура нижнейгобейнита).

2) Присутствие растягивающих напряжений в зоне термического влияния

Основная причина – водород.

Фара

- Указать способы повышения производительности труда при ручной дуговой сварке.

Повышение производительности сварки достигается за счет следующих факторов:

1. Увеличение тока дуги.

При этом возрастают масса расплавленного металла обоих электродов в единицу времени и глубина провара, особенно на обратной полярности. Верхний предел тока определяется толщиной свариваемого изделия и скоростью сварки. Глубина проплавления не должна превышать толщины кромок изделия. В настоящее время для дуговой сварки применяются токи до 2000 а. Диапазон больших токов пока не исследован.

2. Повышение концентрации нагрева

Путем увеличения плотности тока в дуге и уменьшения площади блуждания ее пятен по поверхности электродов. Эти меры содействуют увеличению давления дуги на металл и глубины проплавления изделия; осуществляются увеличением потенциала ионизации дугового газа и ограничением области существования дуги различными способами (флюсом, соплами и т. д.).

3. Повышение дугового напряжения

Главным образом за счет приэлектродных его падений. Это приводит также к росту скорости плавления электродов и увеличению глубины проплавления; осуществляется за счет увеличения потенциала ионизации дугового газа и его теплопроводности.

4. Снижение перегрева расплавленного металла электродов выше температуры плавления. Этим достигается увеличение его количества, расплавленного в единицу времени при заданной мощности дуги. Обеспечивается различными методами содействия крупнокапельному переносу металла.

5. Увеличение доли жидкого металла, переносимого каплями с расплавленного конца электрода. Достигается уменьшением сил, удерживающих каплю, и увеличением отрывающих сил.

6. Повышение скорости расплавления присадочного металла путем предварительного его подогрева за пределами дуги. Достигается увеличением вылета плавящегося электрода и плотности тока в нем.

7. Уменьшение разбрызгивания металла. Определяющие его факторы в полной мере неизвестны и требуют дальнейшего изучения. Однако в общем виде можно отметить, что стабилизация величины и направления сил, действующих на расплавленный металл электрода проволоки, содействуют уменьшению разбрызгивания.

Миша

- Особенности технологии сварки протяжённых швов.

ТРЕБОВАНИЯ К ОСНОВНЫМ МАТЕРИАЛАМ

2.1. Требования к основным материалам, виды их испытаний и условия применения должны удовлетворять требованиям ОСТ 26-291-79.

2.2. Качество и характеристики материалов должны подтверждаться предприятием-поставщиком в соответствующих сертификатах.

При отсутствии сопроводительных сертификатов на материалы испытания их проводятся на предприятии - изготовителе сосудов и аппаратов в соответствии с требованиями стандартов или технических условий на эти материалы.

Азиз

Классификация процессов сварки плавлением (ГОСТ 19521). Терминология в области сварки (ГОСТ 2601, ГОСТ Р ИСО 857). Обозначения сварных швов на чертежах ГОСТ 2.312-72.

Сварка плавлением - сварка, осуществляемая оплавлением сопрягаемых поверхностей без приложения внешней силы; обычно, но необязательно, добавляется расплавленный присадочный металл.

Сварка плавлением:

· Дуговая – нагрев осуществляется электрической дугой.

· Электрошлаковая – для нагрева используется тепло, выделяющееся при прохождении электрического тока через расплавленный шлак.

· Электронно-лучевая - для нагрева используется энергия ускоренных электронов.

· Плазменно-лучевая - осуществляется струей нейтрального газа (азот, аргон, гелий), ионизированного при пропускании через электрическую дугу, горящую между.

· Ионно-лучевая

· Тлеющим разрядом – сварка осуществляется путем взаимодействия диффузии за счет применения индукционного нагрева. Соединение происходит на атомарном уровне.

· Световая – сварка с использованием дуговых ксеноновых ламп сверхвысокого давления и гварцевых галогенных ламп накаливания, как источников излучения.

· Индукционная – сварка, при которой нагрев происходит наведенным электрическим током

· Газовая – сварка, при которой для нагрева используется теплота горения горючего газа или смеси горючих газов и кислорода

· Термитная - сварка, при которой для нагрева используется энергия горения термитной смеси.

· Литейная – место сварки заливается жидким перегретым металлом.

2. Горячие трещины при сварке сталей. Причины возникновения и методы предотвращения. Методы оценки склонности к горячим трещинам, ГОСТ 26389–84, ГОСТ Р ИСО 17641-1-2011, ГОСТ Р ИСО 17641-2-2012.

Горячие трещины – нарушения сплошности материала, происходящие при высокой температуре вдоль границ зерен (дендритные границы), когда деформация или темп деформации превышают определенный уровень.

· Возникают, когда деформации развивающиеся при охлаждении сварного соединения или под действием извне, превосходят пластичность металла в определенной зоне сварного соединения.

· Возникают в присутствии примесей и включений, особенно сера и фосфор.

· Сильная фиксация деталей.

· Жидкие прослойки между зернами.

Методы предотвращения:

· Исключение жетских соединений

· Увеличение размера шовного валика при соединении толстостенных отливок

· Сварка металла короткими участками с широким швом

· Не завышать ампераж

Высоколегированные стали более подверженные образованию горячих трещин, чем конструкционные стали. Это объясняется более вредным влиянием серы, а также сильно развитой транскристаллитной направленной первичной микроструктурой, увеличенной литейной усадкой кристаллизующего металла, более значительной величиной темпа внутренней деформации. Эффективным способом борьбы с горячими трещинами является легирование металла шва элементами ферритизаторами и получение в шве двухфазной аустенитно-ферритной структуры с содержанием феррита 2-7%.