| 3-10 мм (%)

| 5-20 мм (%)

| 20-40 мм (%)

|

| +12,5

| +10

| +6,5

| +3

| -3

| +25

| +20

| +12,5

| +5

| -5

| +50

| +40

| +30

| +20

| -20

|

| < 0,5

| < 10

| 30-60

| 90-100

| < 10

| < 0,5

| < 10

| 30-60

| 90-100

| < 10

| < 0,5

| < 10

| 30-60

| 90-100

| < 10

|

|

|

| 40-80 (70) мм (%)

| 25-60 мм (%)

|

| +87

| +70

| +55

| +40

| -40

| +70

| +60

| +40

| +25

| -25

|

| < 0,5

| < 10

| 30-60

| 90-100

| < 10

| 0,0

| < 5

| 35-75

| 95-100

| < 5

|

|

|

| 0-10 мм (%)

| 0-5 мм (%)

|

| +20

| +10

| +5

| +2,5

| +0,63

| +0,16

| +0,05

| +10

| +5

| +2,5

| +0,63

| +0,16

| +0,05

|

| 0-5

| 0-20

| 30-70

| 50-85

| 75-95

| 89-93

| 90-100

| 0-5

| 0-20

| 20-70

| 55-95

| 75-98

| 80-100

|

| | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | | |

Концентрат железорудный

Концентрат железорудный, выпускаемый на ДОФ, должен соответствовать требованиям ТУ-14-187-01 (срок введения 1.05.99г. – постоянный)

Содержание железа: среднее 32%, допустимое – не менее 30%.

Содержание влаги 1,5%, допустимое – не более 2%.

Содержание класса крупностью более 50 мм – не более 10%.

Контроль качества готовой продукции

Текущий производственный контроль качества выпускаемой продукции, соответствие ее стандартам, а также соблюдение установленной технологии на всех стадиях производства осуществляется на предприятии с целью выпуска продукции в соответствии с ГОСТ и недопущения брака.

Текущий производственный контроль качества готовой продукции осуществляется персоналом ОТК и техниками-технологами, на которых возложен контроль качества продукции.

ОТК осуществляет контроль:

- качества горной массы, поступающей на переработку;

- за качеством продукции, включая отбор суточных проб от сменной переработки каждой технологической линии;

- за качеством продукции на складах и отгружаемой потребителям;

- качества продуктов по физико-механическим свойствам и количественным показателям;

- проводить испытания отобранных проб в соответствии с действующими ГОСТ и ТУ, заполняет журналы с результатами анализов.

Контроль качества готовой продукции осуществляется ежесменно и поквартально

При ежесменном контроле определяется:

- зерновой состав;

- содержание пылевидных и глинистых частиц;

- содержание глины в комках;

- содержание зерен слабых пород;

- содержание зерен пластинчатой и игловатой формы (1 раз в 10 дней).

При поквартальном контроле определяется:

- дробимость при сжатии в цилиндре;

- истираемость в полочном барабане;

- морозостойкость;

- наличие органических примесей (сторонней организацией);

- насыпная плотность и пустотность;

- влажность;

- удельная эффективная активность естественных радионуклидов (сторонней организацией);

- истинная плотность горной породы;

- устойчивость щебня против распадов;

- электроизоляционные свойства щебня;

- сопротивление удару на копре;

- марка пластичности и водостойкости (по необходимости).

Конусная дробилка КМД-2200

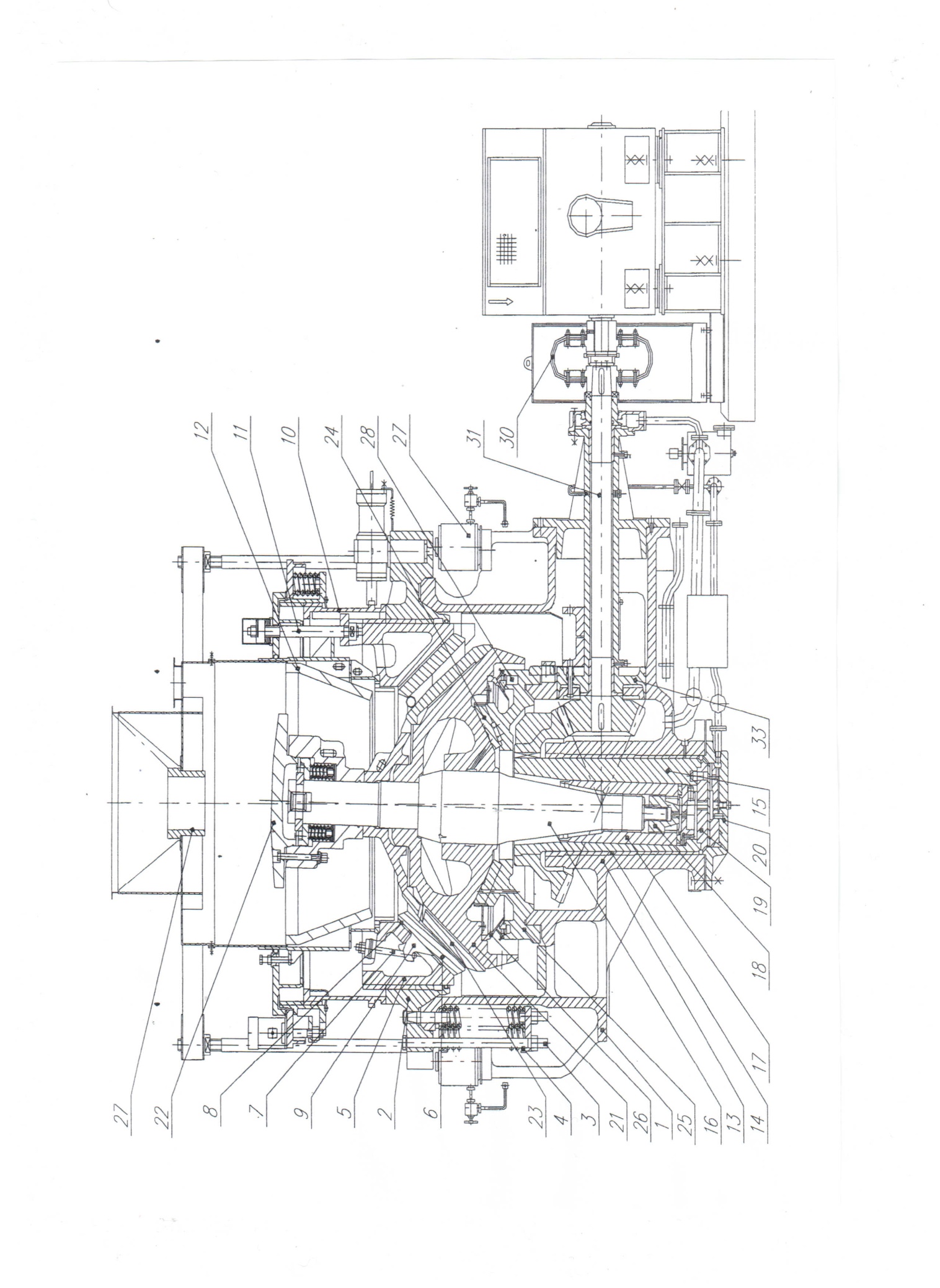

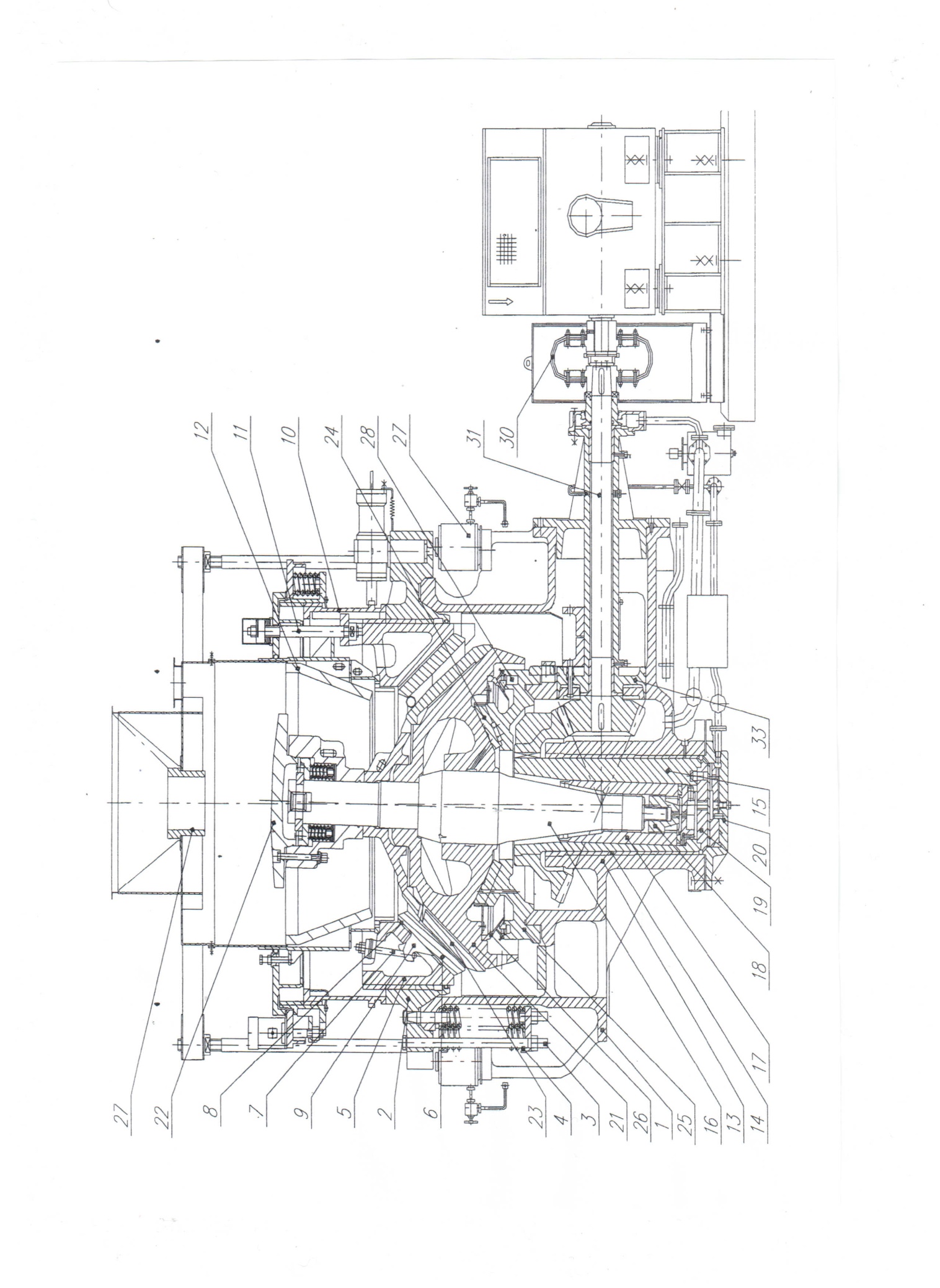

В конусных дробилках материал дробится в кольцевом пространстве см. рис 2.1, образованном наружной неподвижной броней 6 и расположенным внутри этой брони подвижным дробящим конусом 21, насажанным на вал 16. Приближение дробящего конуса 21 к неподвижной броне 6 сопровождается дроблением кусков материала, поступающих в пространство между ними, а удаление - разгрузкой дробленного продукта, выходящего вниз под дробилку. Основное дробящее действие конусных дробилок - раздавливание, но имеет место и разлом кусков при изгибе, возникающим когда кусок зажат между вогнутой поверхностью чаши и выпуклой поверхностью дробящего конуса.

Станина 1 дробилки представляет собой цилиндрическую отливку. Нижним фланцем станина устанавливается на фундаменте. На верхнем фланце лежит опорное кольцо 2, представляющее собой также цилиндрическую отливку, на внутренней поверхности которой сделана винтовая нарезка. Кольцо своим фланцем скрепляется с фланцем станины длинными болтами 3 и пружинами 4. Пружины 4 служат для защиты дробилок от поломок. При попадании в камеру дробления недробимых предметов, пружины под действием усилий, значительно превышающих нормальное, сжимаются, наружная чаша вместе с установочным кольцом приподнимается и недробимый предмет проходит через дробилку. Еслинедробимый предмет настолько велик, что не выходит из камеры дробления, то конус заклинивается и дробилка останавливается; срабатывает электрическая система защиты. Для удаления застрявшего предмета современные дробилки снабжаются гидравлическими домкратами 27, позволяющие дополнительно поднять опорное кольцо с неподвижной чашей и освободить застрявший предмет.

Регулирующее кольцо представляет собой отливку с нарезкой на внешней цилиндрической поверхности, которой регулирующее кольцо ввинчивается в нарезку на опорном кольце. Внутренняя поверхность регулирующего кольца сделана конической, более широкой в нижней части. Она покрывается футеровкой 6 из марганцовистой стали. Неподвижная броня крепится с наружной стороны регулирующего кольца болтами 7, зацепляющимися с крючьями 9, отлитой заодно с неподвижной броней, которое пропускается через отверстие в регулирующем кольце. В нижней части регулирующего кольца броня ложится на обработанный бурт, а на всей остальной поверхности плотность прилегания неподвижной брони обеспечивается цинковой заливкой 8. Проемы, в которых размещены крепящие неподвижную броню болты, закрыты сверху кольцевым кожухом 10, соединенным с регулирующим кольцом стержнями 11с клиновым креплением. На кольцевом кожухе 10 укреплена приемная воронка 12. В нижней части станины имеется цилиндрическая втулка 13, отлитая с ребрами жесткости и станиной как одно целое. Вертикальные оси станины и втулки совпадают. Во втулку вставляется и жестко к ней крепится сменная бронзовая цилиндрическая втулка 14, выполняющая роль подшипника для эксцентрикового стакана 17. В верхней части эксцентрикового стакана закреплена большая коническая шестерня 34.В самом стакане сделана коническая расточка, расположенная эксцентрично относительно вертикальной оси стакана. Между хвостовиком вала 16 подвижного конуса и эксцентриковым стаканом 15 установлена промежуточная втулка 17. Хвостовик вала подвижного конуса имеет в нижней части сферическую поверхность, которая с центральной расточной промежуточной втулкой 17 образует шарнирное соединение. Это соединение фиксирует положение горизонтальной составляющей усилия дробления, передающееся на эксцентрик. Положение этой нагрузки эксцентрикового узла такое, что втулки 15,17 нагружаются центральной силой, в результате чего исклю исключается перекос и неравномерное нагружение рабочих поверхностей подшипников скольжения. Шарнирное соединение оказывается нагруженным элементом. Для повышения надежности его уменьшены скорости проскальзывания рабочих поверхностей: хвостовик 16 вала оканчивается прямоугольным выступом, который входит в прямоугольный паз вкладыша 18, запрессованный в промежуточную втулку 17.

Эксцентриковый стакан внизу опирается на подпятник 19, состоящий из нескольких скользящих друг по другу шайб. Подпятник лежит в гнезде на донной плите 20, которая прикреплена болтами к втулке 13. В верхней части на рабочем валу 16 жестко закреплен дробящий конус 21 и тарелка 22, равномерно подающая дробимый материал в камеру дробления дробилки.

Дробящий конус представляет собой отливку с пологой боковой поверхностью. Высота конуса примерно в 3 раза меньше диаметра его основания. Боковая поверхность конуса, которой он нажимает на куски материала, заполняющей камеру дробления, футерована кольцевой броней 23. Для плотного прилегания брони к поверхности конуса пространство между ними заполнено цинковой заливкой 24. Нижняя поверхность дробящего конуса тщательно обработана по сфере радиуса R. Этой сферической нижней поверхностью дробящий конус лежит на сферической опоре (подпятник) 25, служащей для него подпятником и связанной с втулкой станины. Сферический подпятник воспринимает вес дробящего конуса, вес рабочего вала и вертикальную составляющую усилия дробления. Таким образом вал 16 через посредство дробящего конуса как бы подвешен на сферическом подпятнике 25. При вращении эксцентрикового стакана ось рабочего вала описывает коническую поверхность с вершиной в точке, являющейся центром соприкасающихся сферических поверхностей конуса 21 и подпятника 25. При этом дробящий конус скользит по поверхности подпятника. Последний покрыт сменным бронзовым вкладышем 27, по которому скользит сферическая поверхность дробящего конуса. Для предотвращения проникновения пыли к сферическому подпятнику и приводному механизму в дробилке имеется гидравлический затвор 28. Подпятник 25 имеет кольцевую канавку, заполненную водой, которая подается под напором по трубопроводу через кольцевую камеру. Избыток воды переливается через порог канавки и по спускной кольцевой выточке и трубопроводу отводится из дробилки. К внутренней поверхности дробящего конуса прикреплен воротник 26, свободный обрез которого при работе дробилки все время погружен вводу, заполняющую канавку.

На распределительную тарелку 22 через загрузочную воронку 29 поступает дробимый материал. Тарелка вместе с дробящим конусом совершает круговые качания, оставаясь все время в наклонном положении. Материал, сползая по тарелке, падает в рабочее пространство дробилки по всей окружности приемного отверстия. Дробленый продукт разгружается из рабочего пространства вниз через кольцевую щель между дробящим конусом и наружной чашей; далее он выходит под дробилку на ленточный конвейер.

Привод у конусных дробилок мелкого дробления осуществлен непосредственно от электродвигателя, вал которого муфтой 30 соединяется с приводным валом 31. Приводной вал 31 с подшипниками 32 смонтирован в установочной обойме 33, закрепленной фланцем на станине дробилки. Жидкая смазка подается в дробилку от специального насоса к подпятнику, на который опирается эксцентриковый стакан. Заполнив гнездо подпятника, масло поднимается вверх по зазорам во втулках 14, 17 смазывает трущиеся поверхности эксцентрикового стакана и рабочего вала. Одновременно масло по осевому каналу, высверленному в теле рабочего вала, поднимается до дробящего конуса и по радиальному каналу на валу и в дробящем конусе подается на трущиеся поверхности сферического подпятника. После смазки и охлаждения всех этих поверхностей масло сливается на конические шестерни 34, смазывает их и по сливной трубе удаляется в бак - отстойник. установочная обойма приводного вала имеет самостоятельный подвод и слив масла.

Заключение

При прохождении практики на ОАО «Первоуральское рудоуправление» я узнала историю создания завода и разработки карьера. Так же я ознакомилась с процессом добычи и производства щебня и руды. Увидела работу конусной дробилки.

Данная практика была очень познавательна, так как моя специальность на прямую связана с работой этого завода.