Практическая работа № 8

Практическая работа № 9

| Изучить технологию изготовления токообогреваемых закаленных стекол

|

Изучить технологию изготовления токообогреваемых закаленных стекол

Цель: Закрепить знания по теме: «Производство закаленного стекла», изучить технологию изготовления токообогреваемых закаленных стекол

Задние окна современных автомобилей имеют остекление с токообогреваемым контуром.

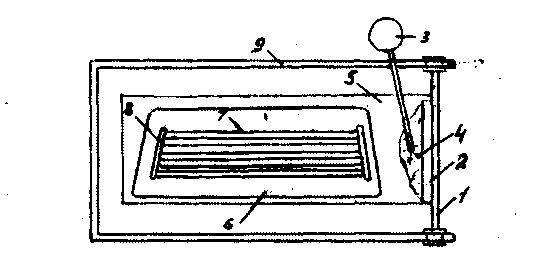

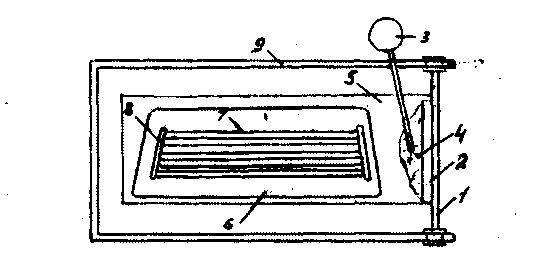

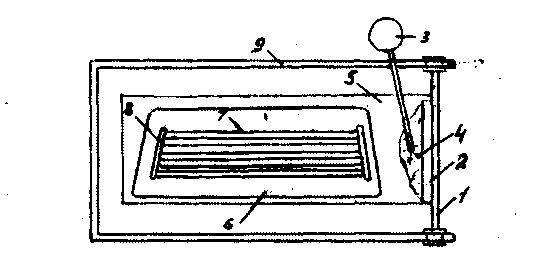

Важнейшими звеньями в этой технологии являются приготовление серебряной пасты и изготовление экранов-трафаретов для нанесения токообогреваемого контура на стекло. В состав пасты входит до 70% чистого серебра в виде мелкодисперсного порошка. К нему добавляется стеклянная фритта в порошке в количестве 8% и ряд жидких органических связующих компонентов. Все материалы тщательно смешиваются до получения однородной пастообразной массы. Состав пасты должен строго соответствовать рецепту и иметь одинаковый со стеклом коэффициент теплового расширения. Паста должна иметь постоянную стабильную вязкость. Вторым важным звеном технологии является подготовка печатающего экрана-трафарета. Он представляет собой капроновое или металлическое микросетчатое полотно, натянутое на металлическую раму. На полотно, покрытое специальным составом, методом фотокопирования наносится рисунок токообогреваемого контура (7) (Рис. 16), который затем протравливается, образуя печатный трафарет. Далее экран-трафарет (5) устанавливается на специальный печатный станок (9).

1—каретка, 2 —ракель (резиновая пластинка), 3 — емкость с пастой, 4 — слой пасты, 5 — экран-трафарет, 6 — заготовка стекла, 7—токообогреваемый контур, 8—боковые шинки, 9—каркас станка.

Тщательно обезжиренная плоская заготовка стекла (6) фиксировано устанавливается на стол станка и сверху плотно накрывается экраном-трафаретом. На экран подается из бачка (3) серебряная паста (4) и равномерно размазывается резиновым ракелем (резиновой пластиной) (2) по поверхности трафарета, копируя рисунок (7) на стекле. Далее экран поднимается, стекло с нанесенным контуром снимается со станка и направляется на подсушку. Далее (после подсушки серебряной пасты) по обычной технологии производится закалка стекла. Гнутое стекло изготавливается либо методом моллирования, либо методом изгиба в прессе с последующей закалкой. В процессе нагрева стекла летучие компоненты пасты испаряются, а оставшаяся часть прочно спекается со стеклом, образуя на поверхности прочно закрепленный рисунок токопроводящего контура. На следующей технологической операции к боковым шинкам (8) контура напаиваются штеккеры — металлические токовыводы, через которые производится подключение контура к электросхеме автомобиля. Готовое стекло проходит проверку по специальным электрическим параметрам и на механическую прочность.

Токообогреваемый контур, нанесенный на стекло, позволяет избавиться

от запотевания, сохраняя водителю обзор через заднее окно автомобиля. Этот эффект обеспечивается за счет подогрева зоны стекла, прилегающей к контуру, до температуры выше температуры точки росы.

Вывод: Изучить технологию изготовления токообогреваемых закаленных стекол.

Практическая работа № 10

| Составить схему поточной линии получения гнутого автомобильного стекла

|

Составить схему поточной линии получения гнутого автомобильного стекла

Цель: Закрепить знания по теме: «Производство закаленного стекла», изучить технологию изготовления гнутого закаленного автомобильного стекла.

При массовом производстве малогабаритных автомобильных стекол обрабатывается большое количество заготовок стекла. Современные поточные линии по изготовлению заготовок малоформатных и крупногабаритных автомобильных стекол объединяют в одну технологическую цепочку, включая конвейеры подачи стекла, установки по вырезке контура заготовки, устройства для отделения облоя (припуска) и его удаления, станки для обработки кромки заготовки «под радиус», машины мойки и сушки, участки визуального контроля заготовок. Такие линии оканчиваются складированием заготовок стекла в пирамиды с последующей транспортировкой на склад. Но такая поточная линия может быть объединена с закалочной установкой. В этом случае на поточной линии проходит весь технологический цикл — от сырого стекла до готового закаленного изделия. В линии применяются перекладчики стекла различных конструкций для передачи стекла по операциям, рольганги и реечные транспортеры.

На рисунке 1 представлена общая схема автоматизированной поточной линии для изготовления крупногабаритного закаленного стекла с вертикальной щелевой закалочной печью.

Рисунок 1 – Схема поточной полуавтоматической линии получения гнутого закаленного автомобильного стекла

1 — пирамида со стеклом, 2 — перекладчик стекла, 3 — конвейер подачи стекла, 4 —резной стол с подрезчиком углов, 5- механизм для получения сквозной трещины, б — перекладчик вырезанной заготовки стекла, 7 — бункер боя, 8 —конвейер подачи заготовок в моечно-сушилъную машину, 9 — станок для обработки кромок, 10 — моечно-сушильная машина, 11 — перекладчик стекла, 12 — каретка нагревательной печи, 13 — щелевая электропечь нагрева стекла, 14-конвейер подачи стекла, 15 — гибочный пресс, 16 — перекладчик заготовок стекла, 17 — обдувочная камера, 18 —конвейер подачи готового стекла, 19 — пирамида с готовой продукцией, 20 — транспортер, 21 —режущая головка.

К загрузочному участку линии подвозится пирамида (1) со стеклом и устанавливается в ориентированном положении. Перекладчик (2) с вакуумприсосной рамой берет из пирамиды крайнее стекло и при движении к загрузочному участку в позиции «а» разворачивает его в горизонтальное положение. Заняв фиксированное положение, опускает заготовку на валики конвейера (3).

Существуют различные конструкции перекладчиков стекла с кинематикой движения применительно к конструктивным особенностям линии. Но у всех общий принцип захвата стекла вакуумприсосками.

Перемещаясь по конвейеру, прямоугольный лист стекла попадает на участок вырезки контура заготовки и с помощью автоматических упоров устанавливается в определенном положении. В производстве применяются различные конструкции резных станков (4). Существуют резные станки с режущей головкой, обегающей копир, имеющие несколько вариантов привода. Самым современным оборудованием для автоматической вырезки фигурных стекол любой конфигурации является механизм бескопирной вырезки контура. Движение режущей головки, установленной на перемещающейся балке, осуществляется по определенной программе, обеспечивающей точную вырезку заданного контура. В этой операции очень важным технологическим моментом является процесс появления сквозной трещины стекла по контуру надреза и свободное отделение облоя (припуска стекла по краям заготовки). Для гарантированного прохождения трещины и свободного отделения облоя режущий ролик должен сделать дополнительно четыре надреза на заготовке. В некоторых конструкциях резных устройств для выполнения надрезов по углам устанавливают дополнительные режущие головки (21), которые автоматически быстро подводятся и, сделав надрезы, отводятся. Заготовка с надрезом по контуру изделия перемещается на участок отделения облоя.

С помощью механизма (5) производится нажим на стекло в краевых точках, после чего по надрезам проходит сквозная трещина, и прямоугольная заготовка разделяется: вырезанная деталь отделяется от облоя.

В некоторых конструкциях разрушение облоя по надрезам производится с помощью газовых горелок, острое пламя которых кратковременно направляется на стекло одновременно в четырех точках по углам, вызывая напряжение в стекле и его разрушение.

Отделившаяся от облоя фигурная заготовка перекладчиком (6) поднимается с транспортера и переносится на станок (9), где производится обработка (закругление) кромки заготовки алмазным кругом. Оставшиеся осколки стекла (облой) транспортером (20) сбрасываются в бункер (7). Заготовка с обработанной «под радиус» кромкой перекладчиком (16) переставляется на конвейер (8) и направляется в моечно-сушильную машину (10), где производятся мойка и сушка. Обработанная заготовка, готовая к закалке, перемещается перекладчиком (11) на конвейер (14), который направляет ее к нагревательной печи. Конструкция конвейера (14) зависит от вида изделия и типа нагревательной печи: он может быть в виде роликового или планочного транспортера, где стекло перемещается горизонтально. Заготовка стекла подходит на участок загрузки в нагревательную печь в вертикальном положении, что облегчает ее навеску на зажимы. Далее заготовка нагревается в печи (13), подвергается изгибу в прессе (15) и получает закалку в обдувочной камере (17). Готовое изделие проходит контроль на конвейере (18) и поступает на пирамиду (19).

Вывод: Составить схему поточной линии получения гнутого автомобильного стекла.

Практическая работа № 11

Практическая работа № 16

Практическая работа № 8

Изучить оборудование для производства закаленного стекла. Печи закалки и обдувочные камеры

Цель: Закрепить знания по теме: «Производство закаленного стекла», изучить

| Изучить оборудование для производства закаленного стекла. Печи закалки и обдувочные камеры

|

устройство и условия работы печи закалки и обдувочной камеры

1 Свойство стекла, нагретого до температуры размягчения, получать дополнительную прочность при резком охлаждении явилось основой технологии закалки стекла.

2 Закаленное стекло используется для остекления различных видов транспорта и, прежде всего, автомобилей. Закаленное стекло может быть тонированным, то есть окрашенным в стекломассе с различным колером до степени светопропускания не ниже 65%. Широкое применение получили закаленные автомобильные стекла с нанесенным токообогреваемым контуром.

Специальное закаленное стекло широко применяется для облицовки и остекления зданий, изготовления стеклянных дверей, витрин, балконных и лестничных ограждений, офисной мебели, уличных фонарей, жалюзи, вентиляционных лючков в салонах автомобилей и т.п. Закаленное стекло используется также в оборудовании бытового назначения: газовых плитах, микроволновых печах и др.

3Впервые теория закалки стекла при интенсивном охлаждении была

предложена известным российским ученым в области стекла Бартеневым Г.М.. Он предложил модель вязко-упругого поведения стекла при закаливании.

Сущность теории состоит в том, что в процессе затвердевания в застывающем слое по толщине стекла происходит образование двух температурных полей: первое температурное поле — в момент затвердевания поверхности, а второе — в момент затвердевания середины. Неравномерность распределения температур по толщине стекла определяет величину остаточных напряжений.

4 Для того, чтобы стекло получило закалку, необходимы два основных условия:

- стекло должно быть равномерно нагрето до температуры вязко-пластичного состояния, при котором возможны термодинамические деформации в толще стекла.

- в процессе охлаждения в стекле должен быть создан в короткий промежуток времени температурный градиент с резким перепадом температуры между наружными поверхностями и внутренним слоем стекла.

Рисунок 1 - Схема нагрева стекла перед закалкой в щелевой электропечи.

1 образец стекла, 2 электрическая щелевая печь, 3 боковые электронагреватели, 4 клещевой (рычажный) зажим подвески стекла, 5рамка подвески, 6 каретка, 7 направляющие тележки, 8 дверка печи, 9 тепловое пространство печи, 10 термопара,11 обдувочная камера

Заготовка стекла (1), подвешенная на рамке подвески (5) каретки (6) на специальных рычажных зажимах (4), быстро помещается по направляющим (7) в тепловое пространство (9) электрической печи (2). Температура в рабочей зоне теплового пространства печи — в пределах 650-670°С — определяется термопарами (10). Стекло подвергается тепловому удару и быстро начинает прогреваться, за счет теплового излучения от электронагревателей (3) печи, находящихся на одинаковом расстоянии по обеим сторонам и равномерно воздействующим на поверхности заготовки.

При достижении температуры 610-630°С стекло становится пластичным и находится на границе критического размягчения. Дальнейший нагрев подвешенной заготовки недопустим, так как приводит к вытяжке и разрыву стекла. В таком состоянии заготовка быстро переводится из высокотемпературной зоны нагрева в камеру (обдувочную) (11) быстрого равномерного охлаждения одновременно обеих поверхностей потоками холодного воздуха. Обдувочная камера состоит из двух плоских решеток с отверстиями, расположенными по всей площади решетки.

По воздуховодам к решеткам подается воздух от вентилятора высокого давления.

Решетки установлены на расстоянии одна от другой и образуют щелевую камеру, в которой стекло, обдуваемое с двух сторон, получает закалку. Решетки могут быть круглые вращающиеся или прямоугольные с плоскопараллельным колебательным движением. Стекло снова получает тепловой удар, но с обратным знаком.

Попав в зону мощного воздушного охлаждения, в стекле в доли секунды создается температурный градиент, возникают внутренние напряжения и при дальнейшем охлаждении происходит процесс закалки стекла.

Вывод: Изучил оборудование для производства закаленного стекла. Печи закалки и обдувочные камеры.

Практическая работа № 9

| Изучить технологию изготовления токообогреваемых закаленных стекол

|

Изучить технологию изготовления токообогреваемых закаленных стекол

Цель: Закрепить знания по теме: «Производство закаленного стекла», изучить технологию изготовления токообогреваемых закаленных стекол

Задние окна современных автомобилей имеют остекление с токообогреваемым контуром.

Важнейшими звеньями в этой технологии являются приготовление серебряной пасты и изготовление экранов-трафаретов для нанесения токообогреваемого контура на стекло. В состав пасты входит до 70% чистого серебра в виде мелкодисперсного порошка. К нему добавляется стеклянная фритта в порошке в количестве 8% и ряд жидких органических связующих компонентов. Все материалы тщательно смешиваются до получения однородной пастообразной массы. Состав пасты должен строго соответствовать рецепту и иметь одинаковый со стеклом коэффициент теплового расширения. Паста должна иметь постоянную стабильную вязкость. Вторым важным звеном технологии является подготовка печатающего экрана-трафарета. Он представляет собой капроновое или металлическое микросетчатое полотно, натянутое на металлическую раму. На полотно, покрытое специальным составом, методом фотокопирования наносится рисунок токообогреваемого контура (7) (Рис. 16), который затем протравливается, образуя печатный трафарет. Далее экран-трафарет (5) устанавливается на специальный печатный станок (9).

1—каретка, 2 —ракель (резиновая пластинка), 3 — емкость с пастой, 4 — слой пасты, 5 — экран-трафарет, 6 — заготовка стекла, 7—токообогреваемый контур, 8—боковые шинки, 9—каркас станка.

Тщательно обезжиренная плоская заготовка стекла (6) фиксировано устанавливается на стол станка и сверху плотно накрывается экраном-трафаретом. На экран подается из бачка (3) серебряная паста (4) и равномерно размазывается резиновым ракелем (резиновой пластиной) (2) по поверхности трафарета, копируя рисунок (7) на стекле. Далее экран поднимается, стекло с нанесенным контуром снимается со станка и направляется на подсушку. Далее (после подсушки серебряной пасты) по обычной технологии производится закалка стекла. Гнутое стекло изготавливается либо методом моллирования, либо методом изгиба в прессе с последующей закалкой. В процессе нагрева стекла летучие компоненты пасты испаряются, а оставшаяся часть прочно спекается со стеклом, образуя на поверхности прочно закрепленный рисунок токопроводящего контура. На следующей технологической операции к боковым шинкам (8) контура напаиваются штеккеры — металлические токовыводы, через которые производится подключение контура к электросхеме автомобиля. Готовое стекло проходит проверку по специальным электрическим параметрам и на механическую прочность.

Токообогреваемый контур, нанесенный на стекло, позволяет избавиться

от запотевания, сохраняя водителю обзор через заднее окно автомобиля. Этот эффект обеспечивается за счет подогрева зоны стекла, прилегающей к контуру, до температуры выше температуры точки росы.

Вывод: Изучить технологию изготовления токообогреваемых закаленных стекол.

Практическая работа № 10

| Составить схему поточной линии получения гнутого автомобильного стекла

|

Составить схему поточной линии получения гнутого автомобильного стекла

Цель: Закрепить знания по теме: «Производство закаленного стекла», изучить технологию изготовления гнутого закаленного автомобильного стекла.

При массовом производстве малогабаритных автомобильных стекол обрабатывается большое количество заготовок стекла. Современные поточные линии по изготовлению заготовок малоформатных и крупногабаритных автомобильных стекол объединяют в одну технологическую цепочку, включая конвейеры подачи стекла, установки по вырезке контура заготовки, устройства для отделения облоя (припуска) и его удаления, станки для обработки кромки заготовки «под радиус», машины мойки и сушки, участки визуального контроля заготовок. Такие линии оканчиваются складированием заготовок стекла в пирамиды с последующей транспортировкой на склад. Но такая поточная линия может быть объединена с закалочной установкой. В этом случае на поточной линии проходит весь технологический цикл — от сырого стекла до готового закаленного изделия. В линии применяются перекладчики стекла различных конструкций для передачи стекла по операциям, рольганги и реечные транспортеры.

На рисунке 1 представлена общая схема автоматизированной поточной линии для изготовления крупногабаритного закаленного стекла с вертикальной щелевой закалочной печью.

Рисунок 1 – Схема поточной полуавтоматической линии получения гнутого закаленного автомобильного стекла

1 — пирамида со стеклом, 2 — перекладчик стекла, 3 — конвейер подачи стекла, 4 —резной стол с подрезчиком углов, 5- механизм для получения сквозной трещины, б — перекладчик вырезанной заготовки стекла, 7 — бункер боя, 8 —конвейер подачи заготовок в моечно-сушилъную машину, 9 — станок для обработки кромок, 10 — моечно-сушильная машина, 11 — перекладчик стекла, 12 — каретка нагревательной печи, 13 — щелевая электропечь нагрева стекла, 14-конвейер подачи стекла, 15 — гибочный пресс, 16 — перекладчик заготовок стекла, 17 — обдувочная камера, 18 —конвейер подачи готового стекла, 19 — пирамида с готовой продукцией, 20 — транспортер, 21 —режущая головка.

К загрузочному участку линии подвозится пирамида (1) со стеклом и устанавливается в ориентированном положении. Перекладчик (2) с вакуумприсосной рамой берет из пирамиды крайнее стекло и при движении к загрузочному участку в позиции «а» разворачивает его в горизонтальное положение. Заняв фиксированное положение, опускает заготовку на валики конвейера (3).

Существуют различные конструкции перекладчиков стекла с кинематикой движения применительно к конструктивным особенностям линии. Но у всех общий принцип захвата стекла вакуумприсосками.

Перемещаясь по конвейеру, прямоугольный лист стекла попадает на участок вырезки контура заготовки и с помощью автоматических упоров устанавливается в определенном положении. В производстве применяются различные конструкции резных станков (4). Существуют резные станки с режущей головкой, обегающей копир, имеющие несколько вариантов привода. Самым современным оборудованием для автоматической вырезки фигурных стекол любой конфигурации является механизм бескопирной вырезки контура. Движение режущей головки, установленной на перемещающейся балке, осуществляется по определенной программе, обеспечивающей точную вырезку заданного контура. В этой операции очень важным технологическим моментом является процесс появления сквозной трещины стекла по контуру надреза и свободное отделение облоя (припуска стекла по краям заготовки). Для гарантированного прохождения трещины и свободного отделения облоя режущий ролик должен сделать дополнительно четыре надреза на заготовке. В некоторых конструкциях резных устройств для выполнения надрезов по углам устанавливают дополнительные режущие головки (21), которые автоматически быстро подводятся и, сделав надрезы, отводятся. Заготовка с надрезом по контуру изделия перемещается на участок отделения облоя.

С помощью механизма (5) производится нажим на стекло в краевых точках, после чего по надрезам проходит сквозная трещина, и прямоугольная заготовка разделяется: вырезанная деталь отделяется от облоя.

В некоторых конструкциях разрушение облоя по надрезам производится с помощью газовых горелок, острое пламя которых кратковременно направляется на стекло одновременно в четырех точках по углам, вызывая напряжение в стекле и его разрушение.

Отделившаяся от облоя фигурная заготовка перекладчиком (6) поднимается с транспортера и переносится на станок (9), где производится обработка (закругление) кромки заготовки алмазным кругом. Оставшиеся осколки стекла (облой) транспортером (20) сбрасываются в бункер (7). Заготовка с обработанной «под радиус» кромкой перекладчиком (16) переставляется на конвейер (8) и направляется в моечно-сушильную машину (10), где производятся мойка и сушка. Обработанная заготовка, готовая к закалке, перемещается перекладчиком (11) на конвейер (14), который направляет ее к нагревательной печи. Конструкция конвейера (14) зависит от вида изделия и типа нагревательной печи: он может быть в виде роликового или планочного транспортера, где стекло перемещается горизонтально. Заготовка стекла подходит на участок загрузки в нагревательную печь в вертикальном положении, что облегчает ее навеску на зажимы. Далее заготовка нагревается в печи (13), подвергается изгибу в прессе (15) и получает закалку в обдувочной камере (17). Готовое изделие проходит контроль на конвейере (18) и поступает на пирамиду (19).

Вывод: Составить схему поточной линии получения гнутого автомобильного стекла.

Практическая работа № 11