Эксцентриковые прижимы. Являются быстродействующими и

применяются в приспособлениях серийного и массового производства.

В сборочно-сварочных приспособлениях преимущественно используются

круглые эксцентрики. Прижимное усилие Q), развиваемое таким зажимом (рис.

25), будет Q= (10... 12) Р; где Р — усилие, прикладываемое к рукоятке. Если

Р=150Н, то Q= 1500... 1800 Н.

Из условия самоторможения определяют основные размеры эксцентрика:

qе<F(0/2) + F1(<1/2), (6.7)

где Р — сила трения в контакте кулачок — деталь: F = fQ; F1— сила трения на

оси вращения ку пачка: F1= f1 Q1

Тогда Qе ≤ fQ(D/2) + f1 Q1 (d/2) или е≤ f (D/2) + f1 (d/2).

Так как второе слагаемое очень мало, то им пренебрегают. При φ= 0.15 для

пары сталь — сталь е<0.075 D.

f1= f2*0.2

е< f2 (D/2)=0.2* 120/2=12 (мм),

F*5=150*10

F=150*10/5=300 кгс.

Рисунок 6.3 - Расчетная схема эксцентрикового прижима

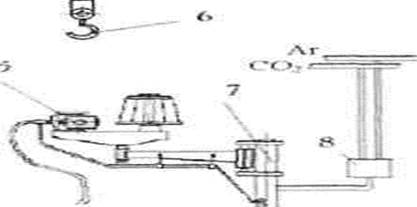

5. Нормирование

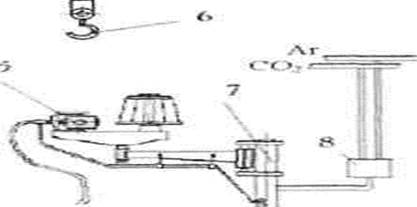

Для сборки-сварки подузла №1 используется сборочная плита. На нее укладываются базовые детали позиций 34. Сверху устанавливается деталь позиции 33. Прижимаются обе детали пневмоприжимами и ставятся четыре прихватки в среде защитных газов. Затем после проверки геометрических размеров, пневмоприжимы снимают и производят сварку по замкнутому контуру в среде (Аг+С02). После сварки зачищают шлифмашинкой ИП-2015, технические характеристики которой представлены в таблице А-3. После визуального контроля кантуют на 180° и устанавливают деталь позиции 31. Проводят те же операции, что и с предыдущими деталями. Теперь готовый узел проходит проверку соответствия размеров чертежу и отправляется на рабочее место общей сборки-сварки. Компоновка рабочего места сборки-сварки подузла представлен на рисунке 3.2. Техническое нормирование подузла №1 приведено в таблице 3.4.

^— **? / з

1 - пневмоприжим; 2 - изделие; 3 - стол; 4 - источник питания ВДУ-506; 5 -подающий механизм полуавтомата ПДГ-508; 6 - мостовой кран; 7 - колонна поворотная; 8 - смеситель; 9 - контейнер для деталей; 10 - контейнер для узлов Рисунок 3.2 - Компоновка рабочего места сборки-сварки подузла №1

Таблица 3.4 - Нормирование сборки-сварки подузла №1[7]

| №

| Переход

| Кол-во повторений

| Определяющий фактор

| Таблица или расчетная формула

| Норма времени

на переход

| Сумма

(2x5)

|

|

|

|

|

|

|

|

|

|

| Уложить базовую деталь 34

|

| G=27 кг, 240x700x20

| Табл.4.1

| 0,5

| 0,5

|

|

| Положить деталь 33

|

| G=7 кг, 190x580x8

| Табл.4.2

| 1,4

| 1,4

|

|

| Прижать и раскрепить

34,33

|

| G=34 кг

| Табл.4.3

| 0,13

| 0,26

|

|

| Прихватить

|

| lпр = 40 мм

| Табл.4.4

| 0,3

| 1,2

|

|

| Контроль

|

| lш = 1,16 м

| t = 0.1 + 0,09- и

| 0,28

| 0,28

|

|

| Сварка

|

| lш =1,16 м

υ = 0,183 м/мин

| t= lш / υc

| 6,339

| 6,339

|

|

| Очистка от брызг

|

| катет 6

| Табл.5.1

| 1,3

| 1,3

|

|

| Контроль

|

| lш =1Д6л

| Табл.5.2

| 0,46

| 0,46

|

|

| Повернуть на угол 180

|

| G=34 кг

| Табл.4.1

| 0,25

| 0,25

|

Окончание таблицы 3.4

|

|

|

|

|

|

|

|

|

| Уложить деталь 31

|

| G=21 кг

| Табл. 4.2

|

|

|

|

| Прихватить

|

| lпр =160 мм

| Табл.4.4

| 0,3

| 1,2

|

|

| Контроль

|

| lш= 1,7 м

| t = 0.1 + 0,09-17

| 0,28

| 0,28

|

|

| Сварка

|

| lш= 1,7 м

υ= 0,183 м/ мин

| t= lш / υc

| 9,29

| 9,29

|

|

| Очистка от брызг

|

| катет 6

| Табл.5.1

| 1,3

| 1,3

|

|

| Контроль

|

| lш = 17 м

| Табл.5.2

| 0,46

| 0,46

|

|

| Снять и отвести

|

| G=55 кг

| Табл. 1.2

|

|

|

| Итого Топ =27,519 мил

Тшк = 27,519 • 1,24 = 34,12 мин

|

3.5 Сборка-сварка подузла № 2

Изготовление подузла № 2 производится на том же рабочем месте, что и изготовление подузла № 1. Компоновка рабочего места представлена на рисунке 3.3. Техническое нормирование изготовления подузла №2 представлено в таблице 3.5.

1 - пневмоприжим; 2 - изделие; 3 - стол; 4 - источник питания ВДУ-506; 5 - подающий механизм полуавтомата ПДГ-508; 6 - мостовой кран; 7 -колонна поворотная; 8 - смеситель; 9 - контейнер для деталей; 10 - контейнер для готовых узлов.

Рисунок 3.3 - Компоновка рабочего места сборки-сварки подузла №2

Изготовление начинается с поступления готовых деталей, соответствующих чертежу и прошедших входной контроль. На сборочную плиту устанавливается деталь позиции 17. Сверху укладываются две детали позиции 16 на места, заранее размеченные. Все зажимают пневмоприжимами. Производится прихватка и сварка в среде защитных газов. Далее производится очистка шлифмашинкой ИП-2015. Готовый узел проходит визуальный контроль и отправляется на рабочее место общей сборки-сварки.

Таблица 3.5 - Нормирование сборки-сварки подузла №2[7]

| №

| Переход

| Кол-во повторений

| Определяющий фактор

| Таблица или расчетная формула

| Норма времени

на переход

| Сумма (2x5)

|

|

|

|

|

|

|

|

|

|

| Уложить базовую деталь 17

|

| G=12 кг,

285x550x10

| Табл.4.1

| 0,32

| 0,32

|

|

| Положить деталь 16

|

| G=0,5 кг, 60x60x10

| Табл.4.2

| 0,05

| 0,1

|

|

| Прижать и раскрепить 16,17

|

| G=12,5 кг

| Табл.4.3

| 0,13

| 0,26

|

|

| Сварка

|

| lш =0,24 л, υ=0,183 м/ мин

| t= lш / υc

| 1,31

| 1,31

|

|

| Очистка от брызг

|

| катет 6

| Табл.5 Л

| 1,3

| 1,3

|

|

| Контроль

|

| lш = 0,24 м

| Табл.5.2

| 0,28

| 0,56

|

|

| Снять и отнести

|

| G=12,5 кг

| Табл. 1.1

| 0,16

| 0,16

|

| Итого Топ = 2,702 мин

Тшк =2,702-1,24 = 3,35мин

|

3.6 Сборка-сварка узла № 1

Сборка-сварка технологического узла №1 производится в специализированном приспособлении, общий вид которого представлен на четвертом листе графической части выпускной работы.

Приспособление для сборки узла №1 представляет собой рамную конструкцию 2, изготовленную из швеллера №12П, установленную на четырех стойках. Сверху на раму приварен лист на котором расположены элементы сварочного приспособления: неподвижные упоры, пневмоприжимы. Приспособление установлено в кантователь с подъемными центрами, техническая характеристика которого представлена в таблице А-6.

1 - кантователь; 2 - рама приспособления; 3 - изделие; 4 - подающий механизм полуавтомата ПДГ-508; 5 - колонна поворотная; 6 - смеситель; 7 -мостовой кран; 8 - контейнер для деталей; 9 - контейнер для готовых узлов.

Рисунок 3.4 - Компоновка рабочего места сборки-сварки узла №1

Сварка осуществляется в следующей последовательности: на приспособление укладываются по упорам подузел 1,2; базовые детали позиций 32, 19, 32, 31, 19, 20, 30, 21, 29, 22; сверху укладываются по упорам и размещенным осевым линиям уголки позиций 1, 2, 5, 6, 7, 8, 9, 10, 11; после поочередного зажатия в пневмоприжимах ставятся прихватки; проверяют геометрию и производят сварку в среде защитного газа. Полуферму очищают от брызг расплавленного металла шлифмашинкой ИП-2015 и кантуют на 180°. Технические характеристики шлифмашинки представлены в таблице А-5.

Для кантования используется кантователь двухстоечный с подъемными центрами КДП-4. При кантовании центры кантователя опускаются и укладывают гюлуферму на плиту снабженную упорами и пневмоприжимами. Закрепив пневмоприжимами, по копиру собирают и сваривают вторую половину фермы. Затем вставляют прокладки позиции 18 на свои места, согласно чертежу, после прокладки сваривают. Затем очищают от брызг металла и проводят визуальный контроль и контроль геометрических размеров. Готовый узел отправляют на общую сборку-сварку.

Таблица 3.6 - Нормирование сборки-сварки узла №1[7]

| №

| Переход

| Кол-во повторений

| Определяющий фактор

| Таблица или расчетная формула

| Норма времени

на переход

| Сумма (2x5)

|

|

|

|

|

|

|

|

|

|

| Уложить базовые детали подузел 1,подузел 2, 32, 31", 19, 20,30,21, 29,22

|

| G=219 кг

| Табл.4.1

| 0,5335

| 5,335

|

|

| Переходы рабочего

|

| 3 м

| Табл. 1.7

| 2,09

| 4,18

|

|

| Прижать и раскрепить

|

| G=219 кг

| Табл.4.3

| 0,12

| 4,68

|

|

| Прихватить

|

| Катет 6

| Табл.4.4

| 0,34

| 16,32

|

|

| Сварка

|

| 1ш=9,4м

υ=0, 83 м/мин

| t= lш / υc

| 51,37

| 51,37

|

|

| Повернуть на угол 180°

|

| G=792,5 кг

| Табл.4.1

| 2,6

| 2,6

|

|

| Уложить детали 1, 2, 5,6,7,8,9,

|

| G=611 кг

| Табл. 4.2

| 61,1

| 61,1

|

|

| 10,11

|

|

|

|

|

|

|

| Уложить детали 1,2, 5, 6, 7, 8, 9, Ю,

|

| G=594 кг

| Табл. 4.2

| 63,2

| 63,2

|

|

| Прихватить

|

| Катет 6

| Табл.4.4

| 0,34

| 17,68

|

|

| Сварка

|

| 1ш =14 м

υ= 0,183 м/мин

| t= lш / υc

| 76,5

| 76,5

|

|

| Очистка от брызг

|

| катет 6

| Табл.5.1

| 1,3

| 1,7

|

|

| Контроль

|

| 1ш=14м

| Табл. 5.2

| 0,03

| 0,27

|

|

| Уложить детали 18, 26

|

| G=2 кг

| Табл. 4.2

| 0,028

| 0,56

|

|

| Снять и отвести

|

| G=1480 кг

| Табл. 1.2

|

|

|

| Итого Топ = 308,5 мин

Тшк = 308,5 • 1,24 = 382,56 мин

|

3.6.1 Расчет несущих элементов и прижимов приспособления для сборки-сварки узла № 1.

3.6.1.1 Расчёт рамы приспособления

Расчёт рамы приспособления производится с допускаемой нормально-распределённой нагрузкой ^, состоящая из веса собираемого узлаР! и веса элементов Р2, то есть:

РƩ=Р1+Р2,кг

Р1=1379 кг, Р2=161,2 кг РƩ=1379+161,2=1540,2кг;

(3.29)

Расчётная схема рамы приспособления представлена на рисунке 3.5 Равномерно-распределённая нагрузка q:

q= РƩ /L

где L - длина рамы приспособления, L=Т200 (см),

q=1540,2/1200=1,28 (кг/см);

Реакции опор А и Б:

RA = RБ = 1/2 *q*L, (кг*см)

(3.31)

Поперечная сила (^:

Q1=Q2=±P/2,кг

(3.32)

172 = 600 см

пг

п

Ь= 1200 см

+ 385,05 кг б)

в)

230400 кг-см

385,05 кг

Мизг

Рисунок 3.5 - Расчётная схема рамы приспособления (а), эпюра поперечных сил (б), эпюра изгибающего момента в середине пролета (в)

Необходимый момент сопротивления сечения:

WX =

(3.34)

где [σи] -допускаемое нормальное напряжение, [σи]=1600 (кг/см),

230400.

Wх=---------- = 144 (см3).

1600 ^ ;

По ГОСТ 8240-97 ближайший швеллер № с Wх=153,0 (см3) [5].

Исходя из конструктивных соображений принимается швеллер №20П, с Wх =50,8 (см3), при Iх= 1530,0 (см) и рассчитывается максимальный прогиб по формуле:

fmax =5*q*L4/384*E*Ix (см)

fmax =5*1,28*200² / 384*2*10 6*1530=0,8(см)

Допускаемый прогиб:

h/L≤1/200→f =L/200

f =300/200 (ῆi)

(3.37)

Вывод: выполненная из швеллера №20П рама приспособления не потеряет устойчивость, так как fmax < fуст.

усилия

3.6.1.2 Расчет прижатия

Рисунок 3.6 - Схема загрузки кантователя

Усилие зажима Р узла масса <3, свариваемого в двухстоечном поворотном кантователе, находятся из условия, что силы прижатия Р обеспечивает сцепление установочных поверхностей М и свариваемого узла с поверхностью рамы приспособления и препятствует выпадению узла при повороте в наиболее опасное положение (поворот на 90° на плоскости). В этом случае усилие

Р = k*μ*Q/2 кг,

(3.38)

где k - коэффициент запаса: k=1,5; [3]

μ - коэффициент трения скольжения стали по стали, μ =0,2 [3]; Q- масса узла, Q=1379 кг.

P =1,5*0,2*1379/2=206,85 кг

3.6.1.3 Расчет пневматического прижима

м

|

|

|

|

| (\ -^-/ /------------------------ V

|

|

|

|

| Ъ

| \Х^р/ \

|

|

|

|

--- ~Л^4-/р/

|

|

| У

|

|

|

|

|

|

| -и-------------------------

| -----»»

| 275мм

■«■*------- Щшг-

|

|

| | | | | | | |

Рисунок 3.7 - Общий вид пневмоприжима

В сборочно-сварочном производстве нашли широкое применение различные зажимные устройства, действующие от пневматического привода. Такой привод прост по конструкции и в управлении, является быстродействующим, надежен и имеет сравнительно малую стоимость. Расчет диаметра пневмоцилиндра:

Dп.ц = √4*Pпр/3,14*η*ρ

где Рпр - усилие прижатия, РПр=206,85 (кгс); ρ - давление сжатого воздуха, ρ =4 (кгс/см); η - КПД, учитывающий потери в пневмоцилиндре, 71=0,875.

Тогда:

Dп.ц = √4*206,85/3,14*0,875*4 (см)=86,8 (мм)

ч '

По ГОСТ 15608-81 ближайшее большее значение диаметра пневмоцилиндра Т>п.ц=Ю0 (мм), с диаметром штока Ош=25 (мм).

Принимается пневмоприжим 1111-100x1000 по ГОСТ 15608-70

Изгибающий момент действующий на стойку пневмоприжима:

Мизг=Рпр *А, Н*м, (3.40)

Для определения сечения прижимной стойки необходимо рассчитать изгибающий момент действующий на стойку А=250 мм и Рпр=2068,5 (кгс):

Мизг=2068,5*0,250=517 Н*м.

Допускаемый момент сопротивления сечения стойки:

Wх=Mизг/ [σ И],(см3), (3.41)

Wх= 485,5*10/1600=3,23,

где [аи] -допускаемое нормальное напряжение, [о"и]=1600 (кг/см);

| щ

|

|

| ш!

| "

|

| /7

—«=(----------- &>—■

|

|

К

У

Рисунок 3.8 - Сечение стойки пневмоприжима

Сечение стойки пневмоприжима, представленное на рисунке 3.8 определяется по формуле:

Wх = δ*h²/6→√Wх*6/δ

где 8 - толщина стойки, принимается δ =10 (мм);

h=√3,23*6/1=4,4(см)

Принимается h=5 (см)

3.7 Сборка-сварка узла №2

При сборке-сварке узла №2 используется кантователь модели с закрепленным на нем специализированном приспособлении, специально спроектированном для этого узла. Общий вид приспособления представлен на пятом листе графической части.

Приспособление состоит из рычажного кантователя и двух рам, закрепленных в рычажном кантователе. Также снабжена пневмоприжимами для захвата сваренной полуфермы. Вся эта конструкция закреплена на сборочно-сварочной плите, на которой находятся пневмоприжимы для жесткого закрепления отдельных деталей конструкции узла №2.

Сборка узла начинается с установки базовых деталей позиций 24, 25, 27, 28 в упоры. Следом укладывают уголки позиций 3, 4, 8, 12. Производится прижатие пневмоприжимами, установленными на плите. Затем ставятся прихватки и после проверки геометрии швов, производится сварка в среде смеси углекислого газа. Полученную полуферму, при помощи механизма приспособления с одной половины приспособления перекладывают на другую. Укладывают уже по полученному шаблону остальные детали позиций 3, 4, 8, 11, 12. Закрепляются пневмоприжимами. Ставятся прихватки. Далее производят сварку в среде защитных газов. После сварки последнего шва конструкцию очищают от брызг металла и проводят визуальный контроль.

V

Л г

СО:--

\

*1 'V """"""И"** -К О

$~-\7^1

4-*-

ш

/

7 10

1 - кантователь; 2 - изделие; 3 - рама приспособления; 4 - подающий механизм полуавтомата ПДГ-508; 5 - мостовой кран; 6 - колонна поворотная; 7 - источник питания ВДУ-506; 8 - смеситель; 9 - контейнер для деталей; 10 -

контейнер для готовых узлов. Рисунок 3.9- Компоновка рабочего места сборки-сварки узла №2

Таблица 3.7 - Нормирование сборки-сварки узла №2[7]

| №

| Переход

| Кол-во повторений

| Определяющий фактор

| Таблица или расчетная формула

| Норма

времени

на

| Сумма

(2x5)

|

|

|

|

|

|

| переход

|

|

|

|

|

|

|

|

|

|

|

| Уложить базовые детали подузел 24, 25, 27, 28

|

| G=125 кг

| Табл.4.1

| 0,675

| 2,7

|

|

| Переходы рабочего

|

| 3 м

| Табл. 1.7

| 0,26

| 0,78

|

|

| Уложить детали 4, 10, 11, 12

|

| G=122 кг

| Табл.4.2

| 4,3725

| 17,49

|

|

| Уложить детали 4, 10,11,12,8

|

| G=141 кг

| Табл.4.2

| 18,89

| 18,89

|

|

| Прижать и раскрепить

|

|

| Табл.4.3

| 0,13

| 2,08

|

|

| Прихватить

|

| Катет 6

| Табл.4.4

| 1,3

| 18,4

|

|

| Сварка

|

| l ш =11,139

υ= 0,183 м/мин

| t= l ш / υ c

| 60,87

| 60,87

|

Окончание таблицы 3.7

|

|

|

|

|

|

|

|

|

| Повернуть па угол

180°

|

| G=281 кг

| Табл. 1.2

| 2,2

| 2,2

|

|

| Уложить детали 18, 26

|

| G=2кг

| Табл. 4.2

| 0,028

| 0,196

|

|

| Очистка от брызг

|

| катет 6

| Табл.5.1

| 0,3

| 1,2

|

|

| Контроль

|

| lш =11,139

| Табл. 5.2

| 0,3

| 1,2

|

|

| Снять и отвести

|

| G=446 кг

| Табл. 1.2

| 2,26

| 2,26

|

| Итого Топ =128,27 мин

Тшk = 128,27-1,24 = 159,06 мин

|

3.7.1 Расчет несущих элементов и прижимов приспособления для сборки-сварки узла №2.

Расчет аналогичен расчету несущих элементов и прижимов приспособления для сборки-сварки узла №.1. Рама приспособления выполнена

из швеллера №20П, а элементы, обеспечивающие жесткость из швеллера № 1 ОП по ГОСТ 8240-97.

Расчет пневмоприжимов аналогичен расчету, выполненному в пункте 3.6.1.3. Принимается пневмоприжим 1111-50x100 по ГОСТ 15608-70.

3.8 Общая сборка-сварка стропильной фермы

На сборочной плите с помощью прижимов закрепляются в упорах узел №1 и узел№2. Следом устанавливаются детали позиций 23 и прижимаются пневмоприжимами. Производится сварка в среде (Аг+С02). Затем свариваются прокладки 26, установленные согласно чертежу.

Так как детали позиций 14 и 15 устанавливаются с боковой стороны в вертикальном положении, используются отверстия. Прижимаются пневмоприжимами. Производится сварка. Затем привариваются детали позиций 13.

Далее с помощью мостового крана конструкция кантуется на 180°. Аналогично привариваются оставшиеся детали позиций 23 и прокладки 26.

После очистки от брызг и визуального контроля конструкция стропильной фермы отправляется в ОТК.

1 - пневмоприжим; 2 - изделие; 3 - стол; 4 - источник питания ВДУ-506; 5 - подающий механизм полуавтомата ПДГ-508; 6 - мостовой кран; 7 -колонна поворотная; 8 - смеситель; 9 - контейнер для деталей; 10 - контейнер для готовых узлов.

Рисунок 3.10 - Компоновка рабочего места общей сборки-сварки

Таблица 3.8 - Нормирование общей сборки-сварки [7]

| №

| Переход

| Кол-во повторений

| Определяющий фактор

| Таблица или расчетная формула

| Норма времени на переход

| Сумма (2x5)

|

|

|

|

|

|

|

|

|

|

| Уложить базовые узлы 1,2

|

| G=1825 кг

| Табл.4.1

| 5,05

| 10,1

|

|

| Уложить

деталь 23

|

| G=5кг

| Табл.4.2

|

|

|

|

| Переходы рабочего

|

| 3 м

| Табл. 1.7

| 0,75

| 3,75

|

|

| Прижать и раскрепить

|

| G=5 кг

| Табл.4.3

| 0,13

| 1,56

|

|

| Прпхва^тт,

|

| Катет 6

| Табл.4.4

| 1,3

|

|

|

| Сварка

|

| l ш =7,15 м υ = 0,183 м/мин

|

| 39,08

| 39,08

|

|

| Уложить деталь 26

|

| G=1 кг

| Табл.4.2

| 0,028

| 0,084

|

Окончание таблицы 3.8

|

|

|

|

|

|

|

|

|

| Повернуть на угол 90 °

|

| G=1835 кг

| Табл. 1.2

|

|

|

|

| Уложить деталь 13

|

| G=6 кг

| Табл.4.2

| 1Д

| 4,4

|

|

| Уложить

деталь

14,15

|

| G=50 кг

| Табл.4.2

| 2,5

|

|

|

| Повернуть на угол 90 °

|

| G=1960 кг

| Табл. 1.2

| 3,3

| 3,3

|

|

| Очистка от брызг

|

| катет 6

| Табл.5.1

| 0,3

| 3,6

|

|

| Контроль

|

| lш= 7,151 м

| Табл.5.2

| 0,3

| 3,6

|

|

| Снять и отвести

|

| G=1970 кг

| Табл. 1.2

| 3,1

| 3,1

|

| Итого Топ = 112,274 мин

Тшк = 112,274 -1,24 = 139,22 мин

|

3.8.1 Расчет несущих элементов и прижимов приспособления для общей сборки-сварки.

Расчет аналогичен расчету несущих элементов и прижимов приспособления для сборки-сварки узла №.1. Рама приспособления выполнена из швеллера №20П по ГОСТ 8240-97.

Расчет пневмоприжимов аналогичен расчету, выполненному в пункте 3.6.1.3. Принимается пневмоприжим 1111-125x100 по ГОСТ 15608-70.

Все расчеты норм времени сведены в таблицу 3.9

Таблица 3.9 - Расчеты норм времени

| Технологическая операция

| Тшт.к.9 мин

| ЕТшт.к., мин

|

| 1. Сборка-сварка подузлов

| 37,48

| 718,31

|

| 2. Сборка-сварка узла №1

| 382,56

|

| 3. Сборка-сварка узла №2

| 159,06

|

| 4. Общая сварка стропильной фермы

| 139,22

|

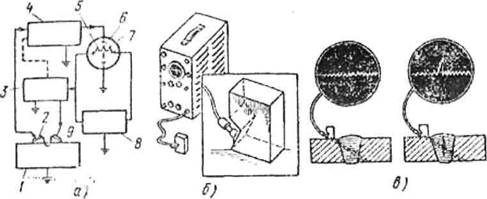

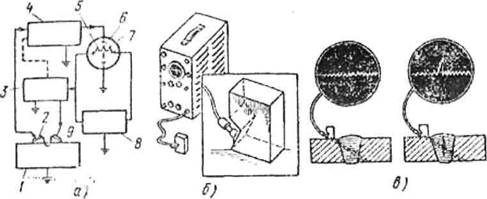

3.9 Контроль качества изготовления стропильной фермы Ультразвуковой метод контроля.

Метод, используемый в данной работе, является одним из наиболее прогрессивных методов контроля сварных швов.

Этот метод основан на способности высокочастотных колебаний, частотой около 20000 Гц, проникать в металл и отражаться от поверхности дефектов (от встретившихся препятствий). Отраженные ультразвуковые колебания имеют ту же скорость, что и прямые колебания. Это свойство имеет основное значение в ультразвуковой дефектоскопии.

Узкие направленные пучки ультразвуковых колебаний для целей дефектоскопии получают при помощи пьезоэлектрических пластин кварца или титаната бария (пьезодатчика). Эти кристаллы, помещенные в электрическом поле, дают обратный пьезоэлектрический эффект, т. е. преобразуют электрические колебания в механические. Таким образом, пьезо-кристаллы под действием переменного тока высокой частоты (0,8 — 2,5 МГц) становятся источником ультразвуковых колебаний и создают направленный пучок ультразвуковых волн в контролируемую деталь.

Отраженные ультразвуковые колебания улавливаются искателем (щупом) и затем преобразуются в электрические импульсы. Отраженные электрические колебания через усилитель подаются на осциллограф и

вызывают отклонение луча на экране электронной трубки. По виду отклонения судят о характере дефекта.

Схема ультразвукового метода контроля сварных соединений показана на рисунке 3.11

а - схема, б - общий вид дефектоскопа, в - сигналы на экране осциллографа (слева - шов без дефекта, справа - с трещиной и непроваром); 1 -испытуемый образец, 2 - приемник, 3 - генератор, 4 - усилитель, 5 - начальный импульс, 6 - сигнал от дефекта, 7 - ложный сигнал, 8 - генератор развертки, 9 -излучатель.

Рисунок 3.11 - Ультразвуковой метод контроля

Современные ультразвуковые дефектоскопы работают по схеме импульсного излучения, т. е. ультразвуковые колебания от пьезокристалла посылаются не непрерывно, а импульсами; во время пауз отраженные колебания поступают на тот же пьезокристалл, что обеспечивает высокую чистоту приема отраженных волн.

Пьезокристалл ультразвукового дефектоскопа помещается в специальный призматический или плоский щуп. Поверхность, по которой перемещаемся щ>п, должна быть зачищена до металлического блеска. Для обеспечения необходимого акустического контакта между щупом и контролируемым изделием наносится слой минерального масла.

Промышленностью выпускаются ультразвуковые дефектоскопы УД2-12, УД-55ЭМ, ДУК-13ИМ и др. Чувствительность дефектоскопов обеспечивает выявление дефектов площадью 2 мм и более. В настоящем проекте использован ультразвуковой дефектоскоп УД2-12. Технические характеристики представлены в таблице А-7.

7 Планировка участка