Нормативные ссылки

В настоящем курсовом проекте использованы ссылки на следующие нормативные документы:

В данном дипломном проекте использованы ссылки на следующие

стандарты:

ГОСТ 12.2.052-81 Система стандартов безопасности труда.

ГОСТ 12.3.003-75 ССБТ Работы электросварочные. Требования безопасности.

ГОСТ 31.211.42-93 Детали и сборочные единицы сборно-разборных приспособлений для сборочно-сварочных работ. Технические требования. Правила приемки. Методы контроля. Маркировка, упаковка, транспортирование и хранение.

ГОСТ 2601-84 Сварка металлов. Термины и определения основных понятий.

ГОСТ 3424-79 Соединения сварные. Методы контроля качества.

ГОСТ 7502-98 Рулетки измерительные металлические

ГОСТ 8050-80 Защитный газ С02.

ГОСТ 14771-76* Дуговая сварка в защитном газе. Соединения сварные.

ГОСТ 2246-80 - сварочная проволока Св-08Г2С

СМК ФС 1.1.02.1-2004 Правила оформления учебной документации. Общие

требования к текстовым документам.

СМК ФС 1.1.03-2004 Правила оформления учебной документации. Общие

требования к графическим документам.

СМК ФС 1.1.04-2004 Правила оформления учебной документации. Основные надписи.

Введение

Карагандинский завод металлоконструкций - одно из ведущих предприятий строительной индустрии Республики Казахстан.

Одно из главных достоинств Филиала АО "Имсталькон" -«Карагандинского завода металлоконструкций» - мощный производственный потенциал и высококвалифицированный персонал, способный решать вопросы строительно-монтажного производства любой сложности. Мы ценим и не забываем наши лучшие традиции и опыт, приобретенные за 45-летнюю деятельность при создании практически всего промышленного комплекса Казахстана.

Персонал завода всегда видел свою задачу в улучшении качества предоставляемых услуг, повышении конкурентоспособности изготавливаемых металлических конструкций, повышении общей культуры производства, соблюдения сроков производства работ, сохранение экологического баланса и безопасности производства. На базе испытательной лаборатории завода осуществляется лабораторная оценка качества выполнения сварных швов и металлопроката.

Для повышения качества работ постоянно осваиваются новые технологии по проектированию и изготовлению конструкций, отвечающие современным требованиям строительства. В 2001 году была разработана и успешно внедрена Система менеджмента качества, соответствующая требованиям международного стандарта 180 9001.

Руками более сотен сварщиков заложены в изделия километры качественного сварного шва.

За 45 лет производственной деятельности заводом изготовлено и отправлено на многочисленные новостройки продукции объемом 1 730 000 тонн строительных конструкций.

Фермы, как и балки, широко применяют в строительных конструкциях для перекрытия пролетов. Достоинствами ферм по сравнению с другими металлическими конструкциями является: меньшая затрата металла, возможность придавать им любое очертание в зависимости от требований технологии, архитектуры и характера нагрузок; высокая несущая способность: могут воспринимать значительные усилия при относительно небольших сечениях вследствие высокой прочности металла; ферменные конструкции можно рассчитывать наиболее точно, что позволяет обеспечить надежность работы проектируемого сооружения; относительная легкость и транспортабельность; высокие механические качества металла позволяют допускать в них высокие напряжения как в процессе эксплуатации зданий и сооружений, так и при монтаже и транспортировании строительных конструкций; индустриалыюсть, достигаемая изготовлением конструкций на специализированных заводах и высокомеханизированным их монтажом на месте возведения зданий и сооружений. Кроме того, металлические

конструкции ферм удобны в эксплуатации, так как могут быть усилены при увеличении нагрузок, наиболее полно используются при осуществлении реконструкции и технического перевооружения.

Эффективность перехода от сплошных балок к фермам растет с увеличением перекрываемого пролета и уменьшением нагрузки. Фермы применяют в качестве несущих конструкций покрытий промышленных и гражданских зданий, мостов, транспортных эстакад и галерей, опор линий электропередачи, радио- и телебашен, мачт и пр. В зависимости от мощности стержни фермы могут иметь сечения от одиночных прутков (легкие прутковые фермы) до тяжелых сечений, состоящих из нескольких элементов крупной профильной или листовой стали (тяжелые фермы).

В наши дни, во всем мире: в промышленности, в капитальном строительстве, в сооружениях, в разработках природных богатств нефти, газа - используют фермы.

Завод металлоконструкций изготовил ферменные конструкции для таких крупнейших обектов, как: торгово-развлекательный комплекс «Метацентр -Алма-Ата»; административное здание «Ксе11», в г. Алматы; центральный стадион в г. Алматы; многофункциональный комплекс «Рахат-Тауэре» в г. Алматы; а также: мост через р. Сыр-Дарья (г. Кзыл-Орда); вантовый мост через р. Иртыш (г. Семей). Символ Республики Казахстан - «Байтерек»; мост через р. Ишим, пешеходный мост (г. Астана).

Более половины валового национального продукта промышленно развитых стран создается с помощью сварки и родственных технологий. До 2/3 мирового потребления стального проката идет на производство сварных конструкций и сооружений. Во многих случаях сварка является единственно возможным или наиболее эффективным способом создания неразъемных соединений конструкционных материалов и получения ресурсосберегающих заготовок, максимально приближенных по геометрии к оптимальной форме готовой детали или конструкции. Непрерывный рост наукоемкости сварочного производства способствует повышению качества продукции, ее эффективности и конкурентоспособности, в особенности при изготовлении решетчатых конструкций, тема проекта которого предложена в настоящем проекте.

Механическая резка металла

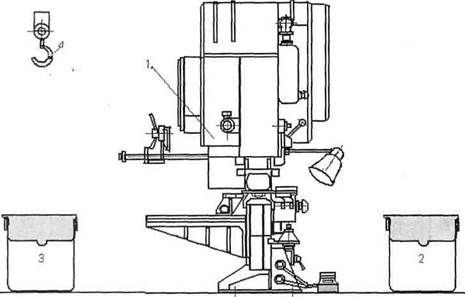

Далее производится изготовления деталей для данной конструкции: Швеллера, уголки и квадратные трубы вырезаются из готового проката при помощи гильотинных ножниц марки Н5222А.

Мостовым краном подается лист. Разрезаемый лист устанавливается на стол, укрепляется, делается разметка, размечают линию реза и начинается процесс резки. Отрезка производится последовательно по разметки и по упору.

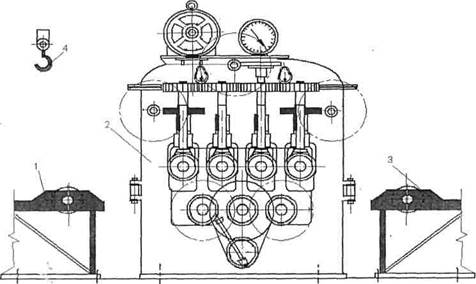

Рисунок 5 - Компоновка рабочего места механической рубки на пресс-ножницах комбинированные Н5222А

Сверловка

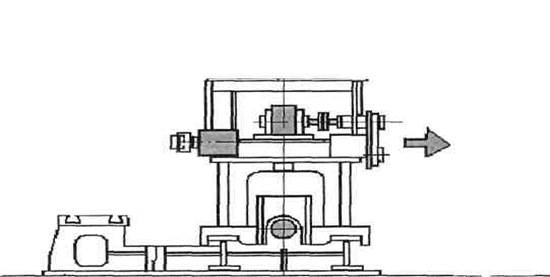

Детали после сварки, которые крепятся болтовыми соеденениями, после сварки отправляются на разметку, которая производится при помощи разметочного циркуля и кернера, и в последующем отправляется на сверловку на радиально-сверлильный станок 2Н57. Операция производится на радиалыю-свер л ильном станке. Способ заключается в просверливании отверстий на сквозь по накладному кондуктору и рассверливания их под нужный диаметр.

Сверлильный станок оснащен рабочим столом, с прорезями для крепления заготовок. Операция выполняется двумя рабочими. Транспортировка заготовок производится мостовым краном и вручную. Затем детали проходят заточку, до нужного диаметра на расточном станке 2В622Ф4.

Рисунок 7 -Радиально-сверлильный станок 2Н57

Рисунок 8 - Расточной станок 2В622Ф4

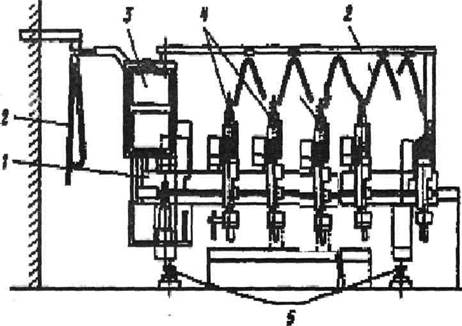

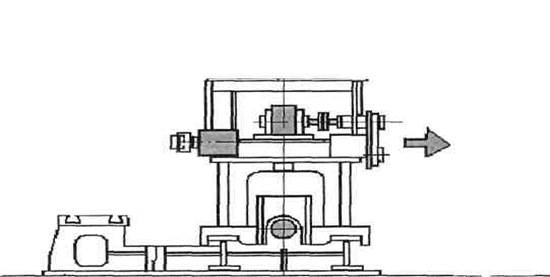

Фрезеровка

Стенки, ребра, отправляются на радиально-фрезерный станок 6Н11, для фрезерной обработки. Операция выполняется на вертикально-фрезерном станке. Способ заключается в фрезеровке фасок деталей. Фрезеровка фасок листа закрепленного прижимами стола на вертикально-фрезерном станке, производится фрезой, вращаемой головкой, которая перемещается вдоль кромки листа по вертикальным направляющим.

Рисунок 9 - Вертикально-фрезерный станок 6Н11

Рисунок 9 - Вертикально-фрезерный станок 6Н11

Зачистка

В заключении все детали проходят зачистку при помощи щёток для зачистки и шлифовальных кругов. Зачистка применяется на заготовках легированных и высоколегированных сталей (быстрорежущих, хромоникелевых, нержавеющих), когда приходится удалять сравнительно мелкие и неглубокие пороки. Эти стали, как правило, имеют высокую твердость и низкую пластичность, затрудняющие их зачистку Другими способами. Шлифовальные круги обычно крепятся на качающихся рычагах. Для зачистки используют бакелитовые круги диаметром 400—600 мм, вращающиеся со скоростью до 60 м/с.

Часто технологический процесс зачистки поверхностных дефектов на заготовках легированной и высоколегированной стали включает две операции: удаление с металла окалины травлением или дробеструйным способом (дробь изготовляется из специальной износостойкой стали или чугуна) и зачистку поверхности металла с помощью абразивных установок.

Заготовительное отделение

Первоначально производится входной контроль материала прибывшего на центральный склад. К входному контролю допускается продукция, принятая ОТК представительством поставщика и поступившая с сопроводительной документацией, оформленная в установленном порядке. Проверяются сопроводительные документы, удостоверяющие качество продукции. Далее продукция регистрируется в журналах учёта результатов входного контроля. Контроль качества продукции проводится по технологическому процессу входного контроля. Эта технологическая документация на процессы входного контроля по ГОСТ 14317-81 разрабатывается технологическими службами предприятия по согласованию с ОТК и (или) с представительством поставщика й'"-утверждается ч главным инженером предприятия. На основе прошлых результатов испытаний и анализов входного контроля листовой металл на данном предприятии подвергается только визуальному осмотру на наличие дефектов (расслоение, трещины, раковины, закаты, газовые пузыри), если металлопрокат не имеет дефектов, то на него составляется сертификат качества, металл дополнительно маркируется краской и складируется. При выявлении в процессе входного контроля несоответствия установленным требованиям металл бракуется (маркируется «Брак») и возвращается поставщику с предъявлением рекламации.

Правка

Со склада с помощью мостового крана листы поставляются на место правки. Листы укладываются на рольганг многовалковой листоправильной машины ЛП 16.30 и закладываются в зазор между верхними и нижними валками, расположенными в шахматном порядке. Зазор между верхними и нижними валками устанавливается несколько меньше толщины выпрямляемого листа. При движении лист многократно изгибается, и в нем появляются упруго пластические деформации или пластические деформации, которые растягивают лист и устраняют неровности. Нижние валки имеют привод вращения. Верхние вращаются за счет трения. Листы пропускаются через валки до исправления. После правки листы отправляются на термическую машинную резку. Так же правка необходима для деталей после газовой резке.

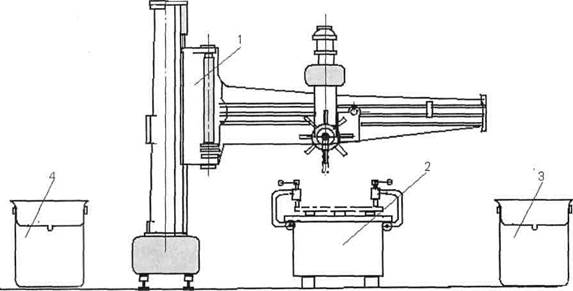

1 - подающий рольганг; 2 - листоправильная машина;

3 - принимающий рольганг; 4 - мостовой кран

Рисунок 11 - Схема компоновки рабочего места правки листов на

листоправильной машине модели ЛП 16.30

Термическая машинная резка

Это машины для фигурной и прямолинейной резки листового проката из углеродистой или низколегированной стали со скосом кромок и без него. Машина "Комета" (смотреть приложение Б) имеет устройства разметки (рисунок 2.2).

"Комета": 1 — портал; 2 — газовые коммуникации; 3 — блок управления; 4 — 4 резака; 5 — рельсы; 6 — электроблок; 7— стол Рисунок 12 - Портальная машина для кислородной резки

«Комета» - машина газокислородной резки портального типа, имеющая, мощную металлоконструкцию и портал высокой жесткости, что позволяет установить на него до 8 газокислородных суппортов при ширине рабочей зоны до 8 метров. Технические решения, позволяют избегать возникновения тжзшмх деформаций металлоконструкции машины, которые вероятны при резке толстолистозого металла (от 80 мм и более).

Применение машины «Комета» наиболее эффективно для резки металла свыше 20мм. несколькими резаками. При этом большое значение имеет правильный выбор технологии раскроя и оптимальный выбор расположения ридеталей на листе, что достигается за счет применения специализированных САПР.

В качестве рабочего газа применяются: кислород, природный газ, пропан-бутан. Процесс протекает в следующем порядке: при помощи мостового крана металл подается на складское место, затем с этого складского места поочередно (по одному листу) с помощью крана лист укладывается на упоры машины, после введения всех режимов резки в машину производиться резка четырьмя резаками (головками), установленными на портале. После окончания резки и остывания металла, заготовки укладывают на рабочий стол, расположенный рядом с машиной, где производится зачистка шлифмашинкой. Готовые заготовки складируют на временном складском месте. После чего их отправляют на сборку-сварку. (Технические характеристики машины приведены в приложении А)

Таблица

Режимы работы машины газокислородной резки «Комета»

| Количество резаков, шт.

|

|

| Скорость резки металла, м\мин

| При ᵟ=20 мм

| При ᵟ=30 мм

| При ᵟ=40 мм

|

ᶹ=0,5

| ᶹ=0,33

| ᶹ=0,2

|

Сверловка

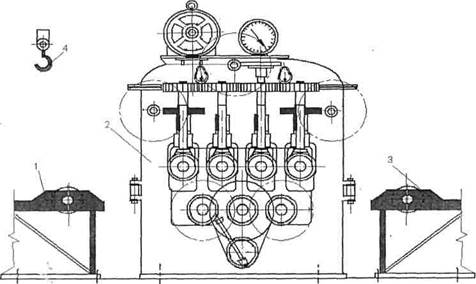

После окончания сварочных процессов конструкция отправляется на разметку, которая производится при помощи разметочного циркуля и кернера, и в последующем отправляется на сверловку на радиально-сверлильный станок Я230100. Способ заключается в просверливании отверстий на сквозь по накладному кондуктору и рассверливания их под нужный диаметр. Сверлильный станок оснащен рабочим столом, с прорезями для крепления заготовок. Транспортировка заготовок производится мостовым краном и вручную. Сверловка выполняется диаметрами 22, 18, 82, 60 мм.

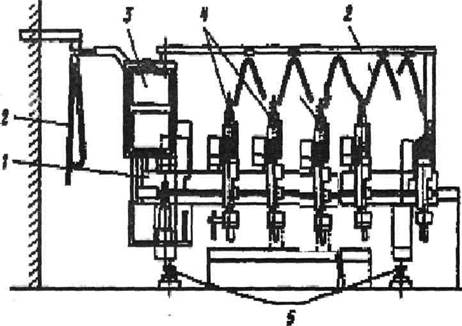

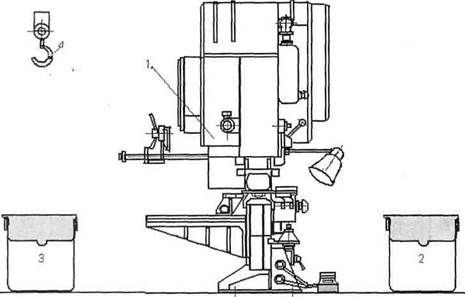

Рисунок 13 - Компоновка рабочего места сверловки на радиально-сверильном

станке К230100

Радиально-сверлильный станок серии К230100 предназначен для сверления, рассверливания, зенкерования, развертывания, подрезки торцов, нарезания резьбы метчиками и выполнения других подобных операций. Станина, колонна и рукав выполнены из высококачественного чугуна, благодаря чему сверлильный станок обладает великолепной жествостью. Применение приспособлений и специального инструмента на сверлильном станке значительно повышает производительность и расширяет круг возможных операций, позволяет производить на них выточку внутренних канавок, вырезку круглых пластин из листа и т. д.

Таблица

Режимы сверления станка К230100

| Скорость вращения шпинделя, об\мин

| Диапазон подач шпинделя, мм\об

| Максимальный диаметр отверстия, мм

|

|

| 3,20

|

|

Зачистка

Операция производится на столе зачистки. Обработка заключается в

очистке металла при помощи пневматической ручной шлифовальной машины.

Очистка осуществляется для удаления грата и брызг расплавленного металла с

поверхности детали. Шлифовальная машинка ИП-2203А (смотрите

приложение Б) используется вместе с защитными очками. Также используется молоток, зубило и металлическая щётка. Частота вращения шпинделя на машинке П-2020, под нагрузкой 7500 об/мин. Расход воздуха - 1,2 м3/мин.

Зачистка выполняется одним рабочим. Транспортировка заготовок осуществляется при помощи мостового крана и вручную.

Л г

СО:--

\

*1 'V """"""И"** -К О

$~-\7^1

4-*-

ш

/

7 10

1 - кантователь; 2 - изделие; 3 - рама приспособления; 4 - подающий механизм полуавтомата ПДГ-508; 5 - мостовой кран; 6 - колонна поворотная; 7 - источник питания ВДУ-506; 8 - смеситель; 9 - контейнер для деталей; 10 -

контейнер для готовых узлов. Рисунок 3.9- Компоновка рабочего места сборки-сварки узла №2

Таблица 3.7 - Нормирование сборки-сварки узла №2[7]

| №

| Переход

| Кол-во повторений

| Определяющий фактор

| Таблица или расчетная формула

| Норма

времени

на

| Сумма

(2x5)

|

|

|

|

|

|

| переход

|

|

|

|

|

|

|

|

|

|

|

| Уложить базовые детали подузел 24, 25, 27, 28

|

| G=125 кг

| Табл.4.1

| 0,675

| 2,7

|

|

| Переходы рабочего

|

| 3 м

| Табл. 1.7

| 0,26

| 0,78

|

|

| Уложить детали 4, 10, 11, 12

|

| G=122 кг

| Табл.4.2

| 4,3725

| 17,49

|

|

| Уложить детали 4, 10,11,12,8

|

| G=141 кг

| Табл.4.2

| 18,89

| 18,89

|

|

| Прижать и раскрепить

|

|

| Табл.4.3

| 0,13

| 2,08

|

|

| Прихватить

|

| Катет 6

| Табл.4.4

| 1,3

| 18,4

|

|

| Сварка

|

| l ш =11,139

υ= 0,183 м/мин

| t= l ш / υ c

| 60,87

| 60,87

|

Окончание таблицы 3.7

|

|

|

|

|

|

|

|

|

| Повернуть па угол

180°

|

| G=281 кг

| Табл. 1.2

| 2,2

| 2,2

|

|

| Уложить детали 18, 26

|

| G=2кг

| Табл. 4.2

| 0,028

| 0,196

|

|

| Очистка от брызг

|

| катет 6

| Табл.5.1

| 0,3

| 1,2

|

|

| Контроль

|

| lш =11,139

| Табл. 5.2

| 0,3

| 1,2

|

|

| Снять и отвести

|

| G=446 кг

| Табл. 1.2

| 2,26

| 2,26

|

| Итого Топ =128,27 мин

Тшk = 128,27-1,24 = 159,06 мин

|

3.7.1 Расчет несущих элементов и прижимов приспособления для сборки-сварки узла №2.

Расчет аналогичен расчету несущих элементов и прижимов приспособления для сборки-сварки узла №.1. Рама приспособления выполнена

из швеллера №20П, а элементы, обеспечивающие жесткость из швеллера № 1 ОП по ГОСТ 8240-97.

Расчет пневмоприжимов аналогичен расчету, выполненному в пункте 3.6.1.3. Принимается пневмоприжим 1111-50x100 по ГОСТ 15608-70.

3.8 Общая сборка-сварка стропильной фермы

На сборочной плите с помощью прижимов закрепляются в упорах узел №1 и узел№2. Следом устанавливаются детали позиций 23 и прижимаются пневмоприжимами. Производится сварка в среде (Аг+С02). Затем свариваются прокладки 26, установленные согласно чертежу.

Так как детали позиций 14 и 15 устанавливаются с боковой стороны в вертикальном положении, используются отверстия. Прижимаются пневмоприжимами. Производится сварка. Затем привариваются детали позиций 13.

Далее с помощью мостового крана конструкция кантуется на 180°. Аналогично привариваются оставшиеся детали позиций 23 и прокладки 26.

После очистки от брызг и визуального контроля конструкция стропильной фермы отправляется в ОТК.

1 - пневмоприжим; 2 - изделие; 3 - стол; 4 - источник питания ВДУ-506; 5 - подающий механизм полуавтомата ПДГ-508; 6 - мостовой кран; 7 -колонна поворотная; 8 - смеситель; 9 - контейнер для деталей; 10 - контейнер для готовых узлов.

Рисунок 3.10 - Компоновка рабочего места общей сборки-сварки

Таблица 3.8 - Нормирование общей сборки-сварки [7]

| №

| Переход

| Кол-во повторений

| Определяющий фактор

| Таблица или расчетная формула

| Норма времени на переход

| Сумма (2x5)

|

|

|

|

|

|

|

|

|

|

| Уложить базовые узлы 1,2

|

| G=1825 кг

| Табл.4.1

| 5,05

| 10,1

|

|

| Уложить

деталь 23

|

| G=5кг

| Табл.4.2

|

|

|

|

| Переходы рабочего

|

| 3 м

| Табл. 1.7

| 0,75

| 3,75

|

|

| Прижать и раскрепить

|

| G=5 кг

| Табл.4.3

| 0,13

| 1,56

|

|

| Прпхва^тт,

|

| Катет 6

| Табл.4.4

| 1,3

|

|

|

| Сварка

|

| l ш =7,15 м υ = 0,183 м/мин

|

| 39,08

| 39,08

|

|

| Уложить деталь 26

|

| G=1 кг

| Табл.4.2

| 0,028

| 0,084

|

Окончание таблицы 3.8

|

|

|

|

|

|

|

|

|

| Повернуть на угол 90 °

|

| G=1835 кг

| Табл. 1.2

|

|

|

|

| Уложить деталь 13

|

| G=6 кг

| Табл.4.2

| 1Д

| 4,4

|

|

| Уложить

деталь

14,15

|

| G=50 кг

| Табл.4.2

| 2,5

|

|

|

| Повернуть на угол 90 °

|

| G=1960 кг

| Табл. 1.2

| 3,3

| 3,3

|

|

| Очистка от брызг

|

| катет 6

| Табл.5.1

| 0,3

| 3,6

|

|

| Контроль

|

| lш= 7,151 м

| Табл.5.2

| 0,3

| 3,6

|

|

| Снять и отвести

|

| G=1970 кг

| Табл. 1.2

| 3,1

| 3,1

|

| Итого Топ = 112,274 мин

Тшк = 112,274 -1,24 = 139,22 мин

|

3.8.1 Расчет несущих элементов и прижимов приспособления для общей сборки-сварки.

Расчет аналогичен расчету несущих элементов и прижимов приспособления для сборки-сварки узла №.1. Рама приспособления выполнена из швеллера №20П по ГОСТ 8240-97.

Расчет пневмоприжимов аналогичен расчету, выполненному в пункте 3.6.1.3. Принимается пневмоприжим 1111-125x100 по ГОСТ 15608-70.

Все расчеты норм времени сведены в таблицу 3.9

Таблица 3.9 - Расчеты норм времени

| Технологическая операция

| Тшт.к.9 мин

| ЕТшт.к., мин

|

| 1. Сборка-сварка подузлов

| 37,48

| 718,31

|

| 2. Сборка-сварка узла №1

| 382,56

|

| 3. Сборка-сварка узла №2

| 159,06

|

| 4. Общая сварка стропильной фермы

| 139,22

|

3.9 Контроль качества изготовления стропильной фермы Ультразвуковой метод контроля.

Метод, используемый в данной работе, является одним из наиболее прогрессивных методов контроля сварных швов.

Этот метод основан на способности высокочастотных колебаний, частотой около 20000 Гц, проникать в металл и отражаться от поверхности дефектов (от встретившихся препятствий). Отраженные ультразвуковые колебания имеют ту же скорость, что и прямые колебания. Это свойство имеет основное значение в ультразвуковой дефектоскопии.

Узкие направленные пучки ультразвуковых колебаний для целей дефектоскопии получают при помощи пьезоэлектрических пластин кварца или титаната бария (пьезодатчика). Эти кристаллы, помещенные в электрическом поле, дают обратный пьезоэлектрический эффект, т. е. преобразуют электрические колебания в механические. Таким образом, пьезо-кристаллы под действием переменного тока высокой частоты (0,8 — 2,5 МГц) становятся источником ультразвуковых колебаний и создают направленный пучок ультразвуковых волн в контролируемую деталь.

Отраженные ультразвуковые колебания улавливаются искателем (щупом) и затем преобразуются в электрические импульсы. Отраженные электрические колебания через усилитель подаются на осциллограф и

вызывают отклонение луча на экране электронной трубки. По виду отклонения судят о характере дефекта.

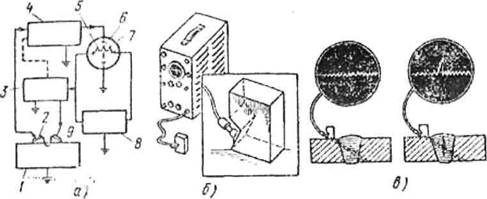

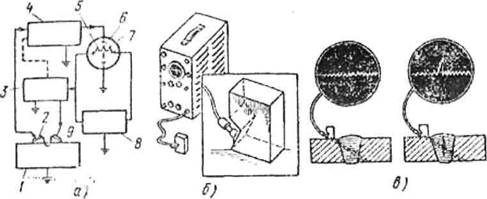

Схема ультразвукового метода контроля сварных соединений показана на рисунке 3.11

а - схема, б - общий вид дефектоскопа, в - сигналы на экране осциллографа (слева - шов без дефекта, справа - с трещиной и непроваром); 1 -испытуемый образец, 2 - приемник, 3 - генератор, 4 - усилитель, 5 - начальный импульс, 6 - сигнал от дефекта, 7 - ложный сигнал, 8 - генератор развертки, 9 -излучатель.

Рисунок 3.11 - Ультразвуковой метод контроля

Современные ультразвуковые дефектоскопы работают по схеме импульсного излучения, т. е. ультразвуковые колебания от пьезокристалла посылаются не непрерывно, а импульсами; во время пауз отраженные колебания поступают на тот же пьезокристалл, что обеспечивает высокую чистоту приема отраженных волн.

Пьезокристалл ультразвукового дефектоскопа помещается в специальный призматический или плоский щуп. Поверхность, по которой перемещаемся щ>п, должна быть зачищена до металлического блеска. Для обеспечения необходимого акустического контакта между щупом и контролируемым изделием наносится слой минерального масла.

Промышленностью выпускаются ультразвуковые дефектоскопы УД2-12, УД-55ЭМ, ДУК-13ИМ и др. Чувствительность дефектоскопов обеспечивает выявление дефектов площадью 2 мм и более. В настоящем проекте использован ультразвуковой дефектоскоп УД2-12. Технические характеристики представлены в таблице А-7.

7 Планировка участка

Пооперационный контроль

Требование техники безопасности при электродуговой сварке

К сварочным работам допускаются лица не моложе 18 лет, прошедшие специальное обучение, имеющие удостоверение на право производства работ и получившие II квалификационную группу по технике безопасности.

Повторные инструктажи проводятся администрацией ежеквартально и перед началом работы.

Нормы допустимого шума на рабочих местах промышленных предприятий и на территории жилой застройки регламентируются ГОСТом 12.1.003 «Шум. Общие требования безопасности» и «санитарными нормами допустимого шума в жилых и общественных зданиях и на территории жилой застройки» СН 872-70 не более 10 дБ.

Допустимые промышленные вибрации ограничиваются санитарными нормами СН 245-71 и СН 626-66, регламентирующими предельные значения параметров вибрации - среднеквадратические значения колебательной скорости и ее уровни в децибелах.

«Санитарные нормы проектирования промышленных предприятий» СН 245-71 ограничивают вибрацию рабочих мест, т.е. сидений, пола, рабочих площадок (общую вибрацию).

«Санитарные нормы и правила при работе с инструментами, механизмами и оборудованием, создавающими вибрации, передаваемые на руки работающих» СН 626-66 устанавливают предельно допустимые параметры локальной вибрации поверхностей контакта (вибрирующих частей инструмента или оборудования, органов ручного управления и обрабатываемых деталей, удерживаемых руками в ходе проведения технологического процесса).

(ГОСТ 17770-72, «Машины ручные. Допустимые уровни вибрации»), устанавливающий допустимые параметры вибраций для основных типов ручных машин ударного, ударно-поворотного и ударно-вращательного действия всех назначений для строительства, промышленности, лесного и сельского хозяйства. Стандарт регламентирует также силу нажатия, прикладываемую в процессе работы к машине руками оператора (не более 200 Н); вес машины или ее частей, воспринимаемый оператором в процессе работы (до 100 Н); теплопроводность материала поверхностей машин в местах контакта с руками работающего не более 0,5 Вт/(м*К).

Большое значение для снижения шума и вибраций имеет качественное изготовление деталей и узлов машин, тщательная статистическая и динамическая балансировка вращающихся деталей, сборка и монтаж оборудования, его правильная эксплуатация и своевременный ремонт. В случае неудовлетворительного технического состояния оборудования уровень создаваемого им шума может повышаться на 10 дБ.

При механизированной сварке в среде углекислого газа, активный газ СО2, выполняя защитные функции металла шва, в то же время является окислителем и способствует образованию сварочных аэрозолей (СА) за счет, как испарения, так и окисления электродного и основного металлов. Поэтому сварка в СОг характеризуется относительно высоким уровнем содержания ТССА (твердая составляющая сварочных аэрозолей), а также вредных газообразных компонентов СО, N0, N02. При этом, однако, применение механизированной сварки в углекислом газе проволокой сплошного сечения Св-08Г2С вместо ручной сварки электродами общего назначения или порошковыми проволоками снижает содержание вредных веществ в воздухе рабочей зоны в среднем более, чем в два раза, соответственно уменьшает требуемый воздухообмен

вентиляции (таблица 6.1) и в два раза увеличивает экономический эффект за счет снижения затрат на электроэнергию для вентилирования.

Таблица 17

Требуемый воздухообмен вентиляции

| Способ-дуговой сварки, сварочный материал

|

Воздухообмен, м /кг

|

| Ручная сварка углеродистых и низколегированных сталей электродами общего назначения АНО, УОНИ, МР и др.

| 1800-6600

|

| Механизированная сварка в углекислом газе проволоками Св-08Г2С, Св-Г2Н2СНТ, ЭП-245

| 2000-3100

|

Безопасное напряжение при выполнении сварочных работ в сухих помещениях должно быть ниже 36 В, а в сырых - ниже 12 В.

При работах внутри резервуаров рабочего снабжают резиновым ковриком, а также резиновым шлемом для защиты головы от случайных прикосновений к металлическим частям, находящихся под напряжением. Электрододержатель должен иметь механическую или электрическую блокировку, исключающую смену электрода при включенном токе.

В случае поражения электрическим током необходимо: прекратить доступ электричества к пострадавшему, сделать искусственное дыхание, вызвать скорую помощь.

Освещение рабочих мест

Для освещения производственных помещений используется освещение трех видов:

1. Естественное - обусловленное энергией солнца и рассеянного света небосвода;

2. Искусственное - осуществляемое электрическими лампами;

3. Смешанное - т.е. сочетание естественного и искусственного освещения.

Искусственное освещение по функциональному назначению подразделяется

на следующие виды: рабочее, аварийное, эвакуационное и охранное.

Аварийное освещение обеспечивает минимально необходимые осветительные условия для продолжения работы при временном выходе из строя рабочего освещения.

Эвакуационное освещения служит для эвакуации людей из помещений при авариях рабочего освещения в местах, опасных для прохода людей, на лестницах и по основным проходам производственных помещений.

Охранное освещение (при отсутствии специальных технических средств охраны) должно предусматриваться вдоль границ территорий, охраняемых в ночное время.

Искусственное рабочее освещение промышленных предприятий

осуществляется с помощью двух систем: общего освещения и

комбинированного освещения, т.е. совокупности местного и общего

освещения.

Вентиляция

Для устранения нарушения газовой защиты сварочного шва подвижность воздуха в рабочей зоне, при ручной дуговой электросварке должна находиться в пределах от 0,3 до 0,9 м/с в зависимости от марки электрода, при сварке в углекислом газе - не более 0,5 м/с, в инертных газах - не более 0,25 м/с, при электрошлаковой сварке, сварке и наплавке под слоем флюса - может быть до 1,5-7 м/с.

При газопламенной обработке металлов сжиженными газами и отсутствии местных отсосов 2/3 воздуха следует выделять из нижней зоны помещения и 1/3 из верхней.

Министерством здравоохранения установлены следующие нормативы расчета обще-обменной вентиляции: для ручной электродуговой сварки покрытыми электродами от 2000 м3 (тонко покрытые, ОМА), до 6000 м3 (фтористо-кальциевые УОНИ-13, ОЗС-2 и т.п.) на 1 кг израсходованных электродов, для сварки титана и его сплавов - 1000 м, алюминия и его сплавов - до 2000 м" (неплавящимся электродом) до 10000 м (плавящимся электродом в среде аргона и гелия), меди и чугуна - 7000 м3 на 1 кг израсходованных электродов.

Электробезопасность

Состояние изоляции проводов проверяют не реже одного раза в месяц, а осмотр подвижных контактов, переключателей, рубильников и клемм - не реже одного раза в три дня.

Напряжение холостого хода на зажимах генератора или трансформатора не должно превышать 110 В для машин постоянного тока и 70 В - для машин переменного тока. Сварочные машины должны находиться под наблюдением специалистов. Установку и ремонт их могут производить только электромонтеры.

Корпусы сварочной аппаратуры и источников тока необходимо заземлять. Кроме того, обязательно должно быть заземлено свариваемое изделие. Заземление сварочных агрегатов на контур производят присоединением медного провода сечением не менее 6 мм или железного - сечением не менее 12 мм в какой-либо точке корпуса к трубе диаметром 37+50 мм, длиной 1+2 м. Трубу закапывают в землю. Вместо трубы можно использовать полосовую сталь толщиной не менее 4 мм, сечением 48+50 мм.

Категорически запрещается использовать контур заземления в качестве обратного провода сварочной цепи. При появлении напряжения на частях аппаратуры и оборудования, не являющихся токоведущими, необходимо прекратить сварку и вызвать мастера или дежурного электрика. Номинальная сила тока плавких предохранителей не должна превышать указанного в схеме.

Установку стационарных сварочных трансформаторов и генераторов следует выполнять так, чтобы ширина свободного прохода между токоведущими частями была не менее 1,5 м. Все электросварочные установки снабжают пусковыми реостатами, а также измерительными приборами, обеспечивающими возможность непрерывного контроля над работой установки. Устройства переключения должны быть защищены кожухами, но иметь свободный подход. Электросварочные установки снабжают схемами и инструкциями, объясняющими назначение каждого прибора и его действие.

Пожарная безопасность

При дуговой электросварке открытой дугой, а также при контактной сварке оплавлением и газовой сварке, особенно резке брызги расплавленного металла разлетаются на значительные расстояния, вызывая пожарную опасность. Поэтому сварочные цехи должны сооружаться из негорючих материалов. Используемые для этой цели деревянные постройки должны быть отштукатурены или окрашены огнестойкой краской. В местах сварки недопустимо скопление воспламеняющихся смазочных материалов, обтирочной ветоши и т.п.

При газовой сварке и резке возможность взрывов и пожаров обусловлена также применением таких веществ, как кислород, ацетилен, метан, пары бензина и керосина, которые в смеси с воздухом могут взрываться при

повышении температуры или давления. С медью, серебром и ртутью ацетилен образует соединения, которые могут взорваться при температуре выше 120°С от ударов и толчков. При воспламенении барабана с карбидом или ацетиленового генератора для тушения огня необходимо пользоваться сжатым или углекислотным огнетушителями типа ОУ-2.

Для быстрой, пиквидации очагов пожара вблизи места сварки всегда должны находиться бочка с водой и ведро, ящик с песком и лопата, а также ручной огнетушитель. Пожарные краны, рукава, стволы, огнетушители, песок и другие средства пожаротушения необходимо содержать в исправности и хранить в определенных местах по согласованию с органами пожарного надзора.

Пожар может возникнуть не сразу, а спустя некоторое время после окончания работы. Поэтому после окончания работы необходимо внимательно проверить, не тлеет ли что-нибудь, не пахнет ли дымом или гарью.

Деревянные конструкции, расположенные ближе 5 метров от сварочных постов отштукатуриваются или обиваются листовым асбестом или листовой сталью по войлоку, смоченному в глинистом растворе.

При производстве электро - и газосварочных работ необходимо: дл

Рисунок 9 - Вертикально-фрезерный станок 6Н11

Рисунок 9 - Вертикально-фрезерный станок 6Н11