В процессе наполнения цилиндр наполняется воздухом, обеспечивающим сгорание топлива в очередном цикле. Чем больше поступит в цилиндр воздуха, тем большее количество топлива может сгореть и тем большую мощность может развить двигатель при прочих равных условиях

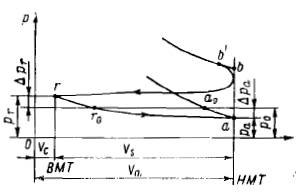

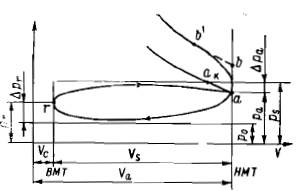

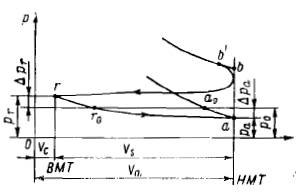

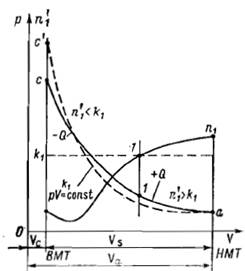

Процесс наполнения в любом из двигателей неразрывно связан с процессом выпуска: он начинается либо сразу после выпуска (в четырехтактных двигателях), либо с ним совмещается (в двухтактных двигателях). На рис. 6.1 графически представлены процессы наполнения roaao и выпуска b ’ rro четырехтактного двигателя без наддува. К концу процесса выпуска газов и началу наполнения, когда поршень начнет двигаться от ВМТ к НМТ (точка r), камера сжатия будет заполнена остаточными газами с температурой Т r и давлением р r. Это давление превышает давление окружающей среды р о па величину потерь давления Δ р r, обусловленных сопротивлениями выпускной системы (клапанов, трубопроводов, глушителей и т. д.). В начале нисходящего движения поршня остаточные газы в цилиндре расширяются по политропе rr o до давления окружающей среды р о (точка r о), а затем – до давления меньше атмосферного. С момента, когда в цилиндре наступит разрежение, в него начнет поступать воздух, и в конце наполнения (точка а) давление ра будет ниже р о на величину потери давления Δ ра, обусловленной сопротивлениями и затратой энергии на создание скорости перемещения заряда во впускной системе двигателя.

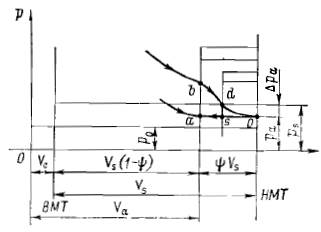

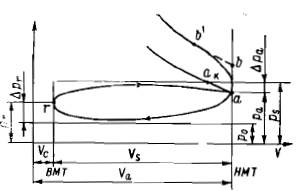

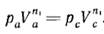

Основное отличие в протекании процесса наполнения для четырехтактного двигателя с наддувом показано на рис. 6.2. Как известно, в этих двигателях воздух поступает в цилиндр после предварительного сжатия в компрессоре с давлением ниже давления наддува р s на величину потери Δ ра во впускном тракте от компрессора до цилиндра двигателя. При этом линия процесса наполнения raak на диаграмме расположена выше линиb выпуска b ' r (для двигателей с большим перекрытием клапанов).

|

|

| 6.1. Схема наполнения и выпуска четырехтактного двигателя без наддува

| 6.2. Схема наполнения и выпуска четырехтактного двигателя с наддувом

|

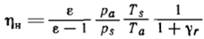

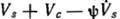

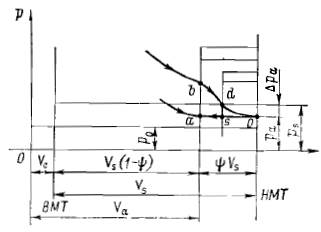

В двухтактных двигателях ходы поршня, отведенные на процессы наполнения и выпуска, отсутствуют, поэтому процесс наполнения совмещается с процессом выпуска и совершаются эти процессы лишь на части хода поршня ψ Vs занятой продувочными и выпускными окнами (рис. 6.3).

6.3. Схема наполнения и выпуска двухтактного двигателя

К моменту открытия продувочных окон (точка d) давление газов должно быть ниже давления воздуха р s, поступающего от компрессора. Поэтому воздух будет вытеснять оставшиеся продукты сгорания, заполняя пространство цилиндра. Этот процесс продолжается при нисходящем движении поршня до точки 0, а также при восходящем движении до момента закрытия продувочных окон (точка s).

Оценивая параметры рабочей смеси в конце процесса наполнения, количество воздуха, которое могло бы поместиться в рабочем объеме цилиндра Vs при параметрах, характеризующих состояние воздуха перед впускными органами р s и Ts, принимают за теоретическое. Действительное количество воздуха, оставшееся в цилиндре к началу процесса сжатия, оказывается меньше теоретического. На это влияют следующие факторы:

– аэродинамические потери во впускном тракте;

– наличие в цилиндре остаточных газон, количество которых зависит от совершенства системы газообмена;

– подогрев поступающего воздуха остаточными газами, имеющими температуру воздуха Tr, которая выше температуры воздуха Ts;

– подогрев воздуха от соприкосновения со стенками втулки цилиндра, донышком поршня, клапанами или продувочными окнами.

В качестве критериев количественной оценки совершенства процесса наполнения принимают коэффициент остаточных газов γr и коэффициент наполнения ηн.

Коэффициент остаточных газов γr, представляет собой отношение количества остаточных газов М r к количеству воздуха L, поступившего в цилиндр:

γr = М r / L

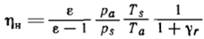

Коэффициент наполнения ηн представляет собой отношение действительного количества поступившего в цилиндр воздуха V к к тому количеству, которое могло бы заполнить рабочий объем цилиндра Vs при давлении р s и температуре Ts воздуха непосредственно перед впускными органами двигателя:

ηн = V к/ Vs

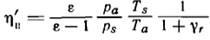

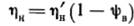

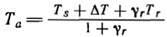

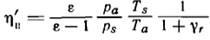

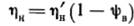

Для четырехтактных двигателей коэффициент наполнения ηн

для двухтактных двигателей, отнесенный к полному ходу поршня, равен

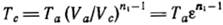

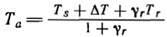

Основными параметрами конца процесса наполнения являются ра и T а. T а определяется из уравнения

Подогрев воздуха от стенок цилиндра у двухтактных двигателей составляет Δ Т = 5…10 К, у четырехтактных Δ Т = 5…20 К. Температура остаточных газов обычно составляет Tr = 700…800 К.

В процессе сжатия достигается температура, достаточная для самовоспламенения впрыскиваемого в конце сжатия топлива, а также обеспечивается перепад температур в цикле с целью увеличения его КПД. Процесс сжатия происходит при движении поршня от НМТ к ВМТ после закрытия органов газообмена (клапанов – в четырехтактных и окон – в двухтактных двигателях).

К параметрам, характеризующим процесс сжатия, относятся: показатель политропы сжатия n 1, давление рс и температура Тс в конце сжатия, а также степень сжатия ε.

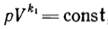

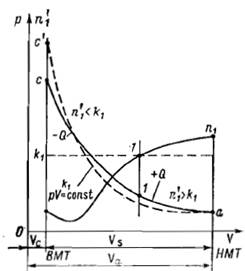

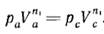

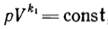

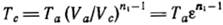

При отсутствии утечек поступившего воздуха и теплообмена со стенками цилиндра (линия a с' на рис. 6.4), процесс сжатия подчинился бы закону адиабатного сжатия и описывался бы математическим уравнением

где k 1 – показатель адиабаты сжатия.

Рис. 6.4. Схема процесса сжатия в теоретическом и расчетном циклах

Сжатие представляет собой сложный процесс, зависящий от переменного теплообмена между поступившим воздухом и стенками цилиндра, изменяющегося по величине и по знаку; уменьшения поверхности охлаждения по мере приближения поршня к ВМТ и других факторов.

В начале хода сжатия температура поступившего воздуха ниже средней температуры стенок цилиндра, что вызывает подогрев воздуха. На этом участке теплота от нагретых деталей передается рабочему телу, поэтому действительная кривая процесса сжатия идет круче адиабаты, что показано на рис. 6.4, а показатель политропы сжатия n 1 будет выше показателя адиабаты k 1.

По мере сжатии поступившего воздуха и повышения его температуры передача теплоты от стенок к воздуху уменьшается и наступает момент (точка 1), когда температура воздуха становится равной средней температуре стенок, т. е, имеет место мгновенный адиабатный процесс n 1’ = k 1.

При дальнейшем сжатии температура воздуха становится выше средней температуры стенок, вследствие чего начинается отдача теплоты от воздуха к стенкам. Кривая действительного процесса сжатия становится более пологой, чем адиабата, а показатель n 1’ < k 1, причем значение n 1’ по мере приближения к ВМТ непрерывно уменьшается. В результате давление конца сжатия рс (точка с) действительного процесса оказывается ниже давления конца адиабатного сжатия (точка с').

Около ВМТ, несмотря на максимальную температуру рабочего тела, показатель политропы сжатия n 1’, оставаясь ниже показателя адиабаты k 1 все же несколько увеличивается. Это можно объяснить тем, что в конце сжатия уменьшается поверхность охлаждения, рабочее тело в камере сгорания соприкасается с более нагретыми деталями и теплоотдача в стенки несколько снижается, а также начинающимся тепловыделением при сгорании. Утечка воздуха через неплотности поршневых колец на линии сжатия при нормальном состоянии невелика и незначительно снижает рс и Тс в конце сжатия, поэтому ее, как правило, не учитывают.

Из сказанного следует, что показатель политропы сжатия действительного процесса переменный на всем протяжении хода поршня; у судовых двигателей по опытным данным истинное значение показателя n 1’ изменяется в пределах от 1,5 (у НМТ) до 1,1 (у ВМТ).

В расчетах рабочего цикла для упрощения полагают, что процесс сжатия происходит по политропе с условным средним постоянным показателем политропы n 1, который выбирают таким образом, чтобы при определенных значениях начальных параметров процесса сжатия получалась та же работа, что и при истинном переменном показателе. По опытным данным в МОД с охлаждаемыми поршнями n 1 = 1,34...1,38, в СОД и ВОД n 1 = 1,38…1,42.

Средний показатель политропы сжатия n 1 может быть определен с помощью уравнения политропы в начале и в конце процесса сжатия по индикаторной диаграмме, снятой с двигателя,

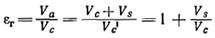

Основными параметрами конца процесса наполнения являются рс и T с:

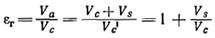

Степень сжатия различают геометрическую и действительную.

Геометрическая степень сжатия εг – это отношение полного объема рабочего цилиндра V а в момент нахождения поршня в НМТ к объему камеры сжатия V с, т, е. к объему цилиндра при положении поршня в ВМТ

Действительная степень сжатия ε представляет собой отношение объема рабочего цилиндра в момент закрытия органов газораспределения  к объему камеры сжатия V с:

к объему камеры сжатия V с:

где ψ – доля хода поршня S на ходе сжатия, занятая процессами газообмена. Она соответствует объему цилиндра при закрытии впускного клапана в четырехтактных двигателях и закрытии продувочных или выпускных окон в двухтактных двигателях.

При расчете рабочих процессов четырехтактных двигателей пользуются геометрической (номинальной) степенью сжатия, так как за время запаздывания закрытия впускных клапанов давление в цилиндре изменяется незначительно. В двухтактных двигателях обычно пользуются действительной степенью сжатия, причем долю хода поршня принимают для окон или клапанов, закрывающихся в процессе сжатия последними.

Степени сжатия 11…15 – для МОД; 12...16 – для СОД и 15...18 –для ВОД.

Нижний предел степени сжатия выбирают из условия надежности самовоспламенения топлива, которое впрыскивается в рабочий цилиндр с конце процесса сжатия. Для этого минимальное значение температуры принимают

где Тв = 650 К – средняя температура воспламенения жидкого топлива; ΔТ = 150...250 – дополнительная разность температур, увеличивающая надежность осуществления самовоспламенения.

Степень сжатия выбирают достаточной для обеспечения устойчивого самовоспламенении топлива на пусковых режимах.

Тема 7. Процесс сгорания. Условия выделения и использования тепла при сгорании топлива. Количество воздуха необходимое для сгорания топлива. Факторы, влияющие на эти процессы. Процесс расширения. Параметры рабочего тела в конце процесса. Работа процесса. Процесс выпуска отработавших газов.

Сгорание топлива – основной процесс расчетного цикла, при котором происходит выделение теплоты, преобразуемой в двигателе в полезную механическую работу. Самовоспламенение и сгорание топлива представляют сложный процесс химического соединения горючих элементов топлива с кислородом воздуха, сопровождаемый выделением теплоты. При расчете процесса сгорания топлива промежуточные физико-химические изменения не рассматривают, а учитывают лишь конечные результаты химических реакций.

Процесс сгорания рассчитывают исходя из 1 кг сжигаемого топлива. Для удобства расчета количество воздуха и образующихся газообразных продуктов сгорания измеряют в киломолях, под которым подразумевается количество газа, масса которого в килограммах равна молекулярной массе данного газа.

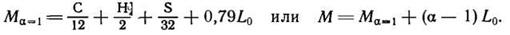

Для определения конечных параметров процесса сгорания – максимальных значений давления Рz и температуры Тz – необходимо прежде всего определить количество воздуха L, которое вводится в цилиндр для сгорания 1 кг топлива, и количество образовавшихся продуктов сгорания М.

Примем элементарный массовый состав топлива

где массовые доли условно обозначены химическими символами соответствующих элементов.

Теоретически необходимое количество воздуха при сгорании 1 кг топлива Lo определяется стехиометрическими соотношениями, т. е. уравнениями окисления составных частей топлива при полном сгорании. Из этих условий определяют количество кислорода, необходимое для полного сгорания.

В качестве примера рассмотрим уравнение реакции окисления С в СО2:

Из последнего равенства следует, что для полного сгорания С кг углерода требуется С/12 кмоль кислорода и в результате сгорания будет получено С/12 кмоль углекислого газа. Аналогично можно определить количество кислорода для сгорания водорода и серы и количество продуктов их сгорания. Общее количество кислорода, необходимое для сгорания, определяют в результате суммирования количеств кислорода, необходимого для сгорания каждого из горючих элементов.

Учитывая, что в 1 кг топлива содержится О/32 кмоль кислорода, необходимое его мольное количество следует уменьшить на величину О/32 кмоль.

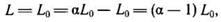

Таким образом, теоретически необходимое мольное количество кислорода для сжигания 1 кг топлива будет равно

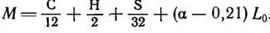

Воздух по объему состоит из 21 % О2 и 79 % N2. Следовательно, теоретически необходимое мольное количество воздуха для сжигания 1 кг топлива составит, кмоль/кг

То же значение в килограммах на 1 кг топлива будет

где μв = 28,97 – масса 1 кмоль воздуха.

Для дизельного топлива среднего состава (С = 0,87, Н = 0,126, О = 0,004) получим Lo = 0,495 кмоль/кг и L'o = 14,3 кг/кг.

Следует заметить, что сгорание топлива при теоретически необходимом количестве воздуха является частным случаем, встречающимся только в карбюраторных двигателях, в которых пары легкого топлива и воздуха перемешиваются более интенсивно.

Из-за ограниченного времени на смесеобразование в дизелях и недостаточно полного перемешивания топлива с воздухом топливовоздушная смесь в камере сгорания оказывается неоднородной. Чтобы обеспечить качественное сгорание топлива в дизелях, приходится вводить в цилиндр воздух в количестве, превышающем теоретически необходимое, т.е. действительное количество воздуха L > Lo. Отношение действительного количества воздуха L, участвующего в процессе сгорания, к теоретически необходимому Lo называется коэффициентом избытка воздуха:

Согласно опытным данным α изменяется в следующих пределах: α =1,8...2,7 для МОД, α =1,6...2,2 для СОД и α = 1,5...2,0 для ВОД.

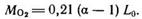

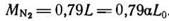

В состав смеси газов, образующихся в цилиндре в конце процесса сгорания, кроме продуктов сгорания СО2, Н2О и SO2 входят кислород О2 (вследствие его избытка) и азот N2 (в горении не участвует).

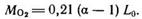

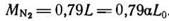

Количество продуктов сгорания, образующихся при сгорании 1 кг топлива, определяется приведенными ранее стехиометрическими уравнениями сгорания, кмоль/кг

Количество избыточного кислорода О2 в продуктах сгорания может быть определено по количеству избыточного воздуха:

следовательно,

Оставшееся количество молей в продуктах сгорания приходится на инертный азот N2, входящий в состав воздуха:

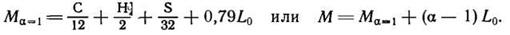

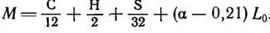

Общее количество М продуктов полного сгорания 1 кг топлива при а > 1 определяется суммированием всех составляющих:

Если обозначить через Мα = 1 количество продуктов сгорания 1 кг топлива с теоретически необходимым количеством воздуха (α = 1), то

Из последнего выражения следует, что продукты сгорания 1 кг топлива данного состава при а > 1 представляют собой смесь одного и того же количества чистых продуктов сгорания (ЧПС) Ма = [ с избыточным количеством воздуха (α – 1) L0.

Масса продуктов сгорания равна сумме масс количеств воздуха и топлива до сгорания, тогда как объемные количества рабочей смеси до сгорания и после него не равны.

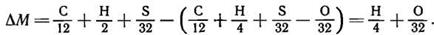

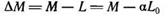

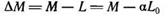

Приращение объема продуктов сгорания (количества молей) происходит вследствие увеличения суммарного количества молекул газообразных продуктов сгорания и может быть определено разностью

или

или

Таким образом, приращение объема при сгорании не зависит от L, а определяется содержанием в топливе Н и О.

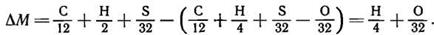

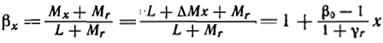

В качестве критерия, оценивающего приращение объема (числа молей) продуктов сгорания, используется введенный Е. К. Мазингом теоретический (химический) коэффициент мо лекулярного изменения βо, который представляет отношение количества молей газообразных продуктов сгорания М к количеству молей воздуха L без учета остаточных газов в цилиндре:

Например, для дизельного топлива среднего состава

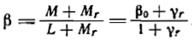

Кроме перечисленных выше компонентов в составе продуктов сгорания содержатся остаточные газы М r, которые остаются в цилиндре от предыдущего цикла и влияют па изменение объема продуктов сгорания. Поэтому вводится понятие расчетного (действительного) коэффициента молекулярного изменения β, который представляет собой отношение числа молей газа после сгорания к числу молей воздуха с учетом наличия остаточных газов, т. е.

Значение расчетного коэффициента молекулярного изменения лежит в пределах β = 1,03…1,04.

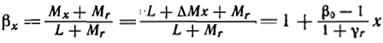

Расчетный коэффициент молекулярного изменения в промежуточный момент процесса сгорания определяется с учетом доли топлива х, сгоревшего к моменту времени t от начала воспламенения, по формуле

Из этой формулы следует, что на линии сжатия и в начальный момент воспламенения, т. е. при х = 0, βх = 1, а в конце процесса сгорания при х = 1 достигает максимального значения, равного β.

Для повышения точности расчета процесса сгорания и других процессов цикла следует учитывать зависимость теплоемкости рабочего тела от его температуры и химического состава. В расчетах рабочего цикла (по методу Гриневецкого – Мазннга) используются понятия средней мольной изобарной теплоемкости ср и средней мольной изохорной теплоемкости с v.

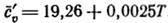

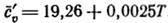

Средняя мольная изохорная теплоемкость сухого воздуха может быть определена по формуле

Средняя мольная изохорная теплоемкость ЧПС для топлива среднего элементарного состава

Погрешность в расчете теплоемкостей по этим эмпирическим формулам не превышает 1 %.

Температура рабочего тела в конце видимого сгорания определяется из решения уравнения первого закона термодинамики, которое применительно к процессу сгорания может быть выражено в конечных разностях в виде

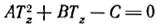

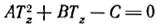

Преобразуя уравнение в итоге получим зависимость для определения температуры конца сгорания

Преобразовав уравнения и подставив все известные значения получим

Это уравнение удобнее всего решается методом последовательных приближений, для чего задаются в первом приближении произвольные значения температуры в пределах Tz = = 1700…2000 К.

Для судовых ДВС значения температуры в конце видимого сгорания Tz лежат в пределах: 1700...1800 К для МОД, 1800…1900 К для СОД и 1900...2000 К для ВОД.

Повышение температуры Tz более 2000 К нежелательно из-за возможности значительной диссоциации газов, которая до 2000 К не превышает 2 %.

Значение максимального давления сгорания pz обычно принимается на основании опытных данных по прототипам проектируемого двигателя или определяется из выражения pz = λ pc после предварительного выбора степени повышения давления λ.

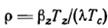

Объем цилиндра Vz в конце видимого сгорания определяется в зависимости от степени предварительного расширения

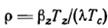

Степень предварительного расширения может быть определена в результате совместного решения уравнения состояния газа в точках z и с:

У судовых ДВС значение ρ находится в пределах 1,2…1,6.

Расширение продуктов сгорания в цилиндре происходит при движении поршня от ВМТ к НМТ в течение такта, называемого рабочим ходом. На участке yz (рис. 7.1) расчетного цикла увеличение объема рабочего тела сопровождается подводом к нему теплоты. Давление в цилиндре принимают постоянным.

Рис. 7.1. Схема процесса расширения в теоретическом и расчетном циклах

В расчетном цикле считается, что процесс расширения начинается в конце видимого сгорания в точке z, в результате чего происходит политропическое понижение давления и температуры газов.

В действительном цикле расширение заканчивается в момент открытия выпускных окон или клапанов. В расчетном цикле конец расширения относят к точке b, расположенной в НМТ у четырехтактных двигателей и на уровне верхней кромки выпускных окон – у двухтактных.

На процесс расширения влияют теплообмен расширяющихся газов со стенками цилиндра, догорание в первой части процесса, иногда растягивающееся на весь процесс, возможность утечки части газов через неплотности поршневых колец и восстановление (рекомбинация) некоторого количества продуктов диссоциации, возникающих в процессе сгорания. Все эти факторы обусловливают изменение показателя политропы расширения.

В первой части процесса вследствие подвода теплоты от догорания и восстановления продуктов диссоциации показатель политропы расширения n 2’ меньше показателя адиабаты k 2 и достигает значений, меньших единицы. Политропа расширения приобретает более пологий характер, чем адиабата.

По мере перемещения поршня к НМТ процесс догорания топлива становится менее интенсивным, а отдача теплоты стенкам из-за большой поверхности охлаждения возрастает. При этом показатель политропы расширения непрерывно увеличивается. При некотором положении поршня подвод теплоты за счет догорания топлива и восстановления продуктов диссоциации становится равным отдаче теплоты стенкам цилиндра, а мгновенное значение показателя политропы n 2’ достигает значения показателя адиабаты (точка 2), т. е. n 2’ = k 2. Это и есть точка мгновенного теплового равновесного состояния газов и стенок цилиндра. При дальнейшем расширении преобладающее значение имеет отвод в стенки цилиндра и показатель n 2’ становится выше показателя адиабаты и по мере приближения поршни к НМТ увеличивается до 1,4...1,5; на этом отрезке политропа идет круче адиабаты. Таким образом, процесс расширения в реальном двигателе осуществляется по политропе с переменным показателем от 1,1 до 1,5.

В связи с трудностью учета всех факторов, сопровождающих процесс расширения, для определения параметров газов в процессе расширения используют политропу с усредненным показателем n 2, постоянным за процесс и дающим такую же работу, как н при действительном расширении с переменным показателем политропы.

Среднее значение показателя политропы расширения в расчетах рабочих процессов определяют из уравнения первого закона термодинамики, которое применительно к процессу расширения на участке zb. В результате преобразований получим:

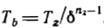

Температура и давления конца процесса расширения определяется из выражения соответственно:

В процессе выпуска продукты сгорания удаляются из цилиндра, за счет чего обеспечивается осуществление последующих рабочих циклов. Процесс выпуска у четырехтактных и двухтактных двигателей протекает по-разному.

В четырехтактных двигателях процесс выпуска делят на три фазы (рис. 7.2):

фаза I – после открытия выпускного клапана примерно до НМТ газы вытекают из цилиндра за счет перепада давлений в цилиндре и выпускном коллекторе;

фаза II – при движении поршня от НМТ к ВМТ газы выталкиваются из цилиндра перемещающимся поршнем на протяжении всего хода;

фаза III – при одновременном открытии выпускного и впускного клапанов в районе ВМТ (перекрытие клапанов) осуществляются одновременно очистка цилиндра за счет динамического действия выпускных газов, движущихся по выпускному трубопроводу, и заполнение его некоторым количеством свежего воздуха – продувка камеры сгорания.

Рис. 7.2. Схема процесса выпуска в четырехтактном двигателе

В двухтактных двигателях удаление продуктов сгорания из цилиндра и его наполнение свежим зарядом происходят одновременно за счет поступающего из ресивера продувочного воздуха. Особенности процессов очистки и наполнения цилиндров двухтактных двигателей сводятся к следующему (рис. 7.3):

– процессы газообмена происходят лишь в конце рабочего хода поршня и в начале хода сжатия, занимая всего 140...150° ПКВ;

– для газообмена необходимо предварительное сжатие воздуха в наддувочном агрегате до давления, превышающего давление газов в выпускном коллекторе в период продувки цилиндра;

– функции управления процессами газообмена выполняет поршень, открывающий и закрывающий выпускные и продувочные окна. При прямоточно-клапанной системе газообмена выпуском управляют выпускные клапаны.

Рис. 7.3. Схема процесса выпуска в двухтактном двигателе

Процесс выпуска в двухтактных двигателях можно разделить на три фазы:

фаза I – свободный выпуск продуктов сгорания, при котором газы из цилиндра удаляются за счет перепада давлений между цилиндром и выпускным трубопроводом. Свободный выпуск газов начинается с момента открытия поршнем выпускных окон (точка b) и заканчивается в момент открытия поршнем продувочных окон. Свободный выпуск по продолжительности составляет относительно небольшую долю по отношению ко всему периоду выпуска. Но за этот, относительно небольшой отрезок времени, давление в цилиндре быстро падает от значения в начале выпуска рb до значения ps, при котором начинается продувка.

фаза II – поступление из продувочного ресивера в цилиндр воздуха (процесс продувки рабочего цилиндра) и истечение в выпускной трубопровод вытесняемых продувочным воздухом продуктов сгорания (принужденный выпуск, который охватывает период от начала поступления воздуха в цилиндр до момента закрытия продувочных окон). Эта фаза протекает при стабильно сохраняющемся соотношении давлений ps > рц > рт.

фаза III – потеря заряда, если выпускные органы закрываются после продувочных (в бесклапанных системах), или дозарядка, если выпускные окна закрываются раньше продувочных (в асимметричных системах продувки). Эта фаза может отсутствовать, если продувочные и выпускные окна закрываются одновременно.

Процесс выпуска аналогично процессу наполнения сопровождается газодинамическими потерями давления Δрг:

где Δр’ – потери давления в выпускном клапане (или клапанах) и газоотводном канале в крышке; Δр" – потери давления в выпускном коллекторе и выпускном тракте; Δр"' – потери давления в специальных устройствах выпускного тракта – глушителе, утилизационном парогенераторе.

По опытным данным общая потеря давления в выпускной системе у выполненных двигателей составляет Δрг = 0,005... 0,025 МПа. Увеличение противодавления в выпускном тракте приводит к возрастанию коэффициента остаточных газов и уменьшению коэффициента наполнения.

к объему камеры сжатия V с:

к объему камеры сжатия V с:

или

или