– по способу обеспечения напора – гравитационные, принудительные и комбинированные. В гравитационной системе масло в нагнетательный трубопровод поступает самотеком из цистерны, расположенной выше объекта смазки. Такие системы часто используют для смазки подшипников турбокомпрессоров (агрегатов наддува). В системах с принудительной подачей масло к потребителю нагнетается специальным насосом. В комбинированных системах используются оба способа подачи масла;

– по движению масла – циркуляционные (замкнутые) и линейные (лубрикаторные). В циркуляционной системе масло проходит через обслуживаемый узел и многократно совершает замкнутый цикл, а в линейной – подводится к поверхности смазки один раз и в систему не возвращается;

– по количеству марок масла, применяемого в двигателе – одномасляные и многомасляные. В одномасляных системах для удовлетворения всех потребителей двигателя используется один сорт масла; в многомасляных – несколько сортов масел (два, три), каждое из которых обладает свойствами, наиболее отвечающими специфичным требованиям определенных потребителей;

– по способу смазки поверхности цилиндра – с принудительной подачей масла и с подачей масла разбрызгиванием. В системах с принудительной подачей смазка подается на поверхность втулки цилиндра через специальные отверстия в цилиндре и систему маслопроводов. При этом масло небольшими порциями поступает от специального насоса, называемого лубрикатором. На некоторых двигателях с одномасляной системой масло на втулку подается непрерывно из обшей магистрали. В системах с подачей масла разбрызгиванием смазка зеркала цилиндра осуществляется каплями масла, вытекающего из подшипников коленчатого вала и разбрасываемого (разбрызгиваемого) кривошипами в объеме картера. Часть этих брызгов попадает на цилиндр. Кроме того, некоторое количество мелких капель масла, находящихся во взвешенном состоянии в паровоздушно-жидкой массе, заполняющей картер, также оседает на поверхности цилиндра;

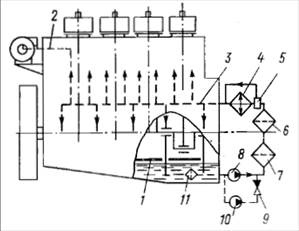

– по месту размещения масла в системе — с «сухим» картером (рис. 4.4, а) и с «мокрым» картером (рис. 4.4, б).

а б

Рис. 4.4. Схема смазочной системы:

а – с «мокрым» картером; б – с «сухим» картером

В системе смазки с «сухим» картером отработавшее масло, стекающее с подшипников, зубчатых зацеплений, цилиндров и т. п. в картер двигатели, не накапливается в нем, а через отверстие в поддоне (фундаментной раме) проходит в специальную цистерну. В системах смазки с «мокрым» картером поддон (или фундаментная рама) служит в качестве емкости для масла. На некоторых двигателях применяют комбинированные системы, когда часть масла находится в картере, а часть – в специальной цистерне.

Система охлаждения служит для охлаждении деталей, нагревающихся от сгорания топлива и от трения, для отвода теплоты от рабочих жидкостей (масла, топлива, волы) и наддувочного воздуха. Охлаждать детали двигатели необходимо по разным причинам: крышку цилиндра – для снижения температуры огневого днища и температурных напряжений до значений, обеспечивающих сохранение механических свойств и длительную прочность детали; втулку цилиндра – для снижении температуры зеркала до значений, обеспечивающих сохранение масляной пленки; поршень – для снижении температурных напряжении и обеспечения надежной работы поршневых колец; корпус турбины турбокомпрессора – для уменьшения подогрева воздуха в компрессоре; коллектор выпускной или его кожух – для предохранения обслуживающего персонала от ожога и уменьшения выделения теплоты в машинное отделение судна.

Система охлаждения состоит из водяных насосов, охладителей, расширительной цистерны, терморегуляторов, трубопроводов. Водяные насосы обеспечивают непрерывное движение (циркуляцию) охлаждающей воды в системе. О хладители предназначены для отвода в воду избыточной теплоты от охлаждаемых жидкостей и наддувочного воздуха. Расширительная цистерна (бачок) служит для компенсации изменений объема воды в системе вследствие изменения ее температуры, для восполнения потерь воды в системе из-за утечек и испарения, а также удаления из системы воздуха и водяных паров. Терморегуляторы должны автоматически поддерживать температуру воды, а также охлаждаемых жидкостей в заданном диапазоне.

Классификация систем:

– по числу водяных контуров – одноконтурные (проточные) и двухконтурные (замкнутые) (рис. 4.5). В одноконтурной системе используется холодная забортная вода, прокачиваемая насосом через полости охлаждения двигателя и охладители рабочих жидкостей и затем возвращаемая (сливаемая) за борт.

Рис. 4.5. Схема двухконтурной системы охлаждения

Двухконтурные системы имеют замкнутую циркуляционную систему пресной воды – внутренний контур н проточную систему забортной йоды, образующую внешний контур, для охлаждения пресной воды. Забортная вода не соприкасается с горячими деталями двигателя (исключение могут составить корпус турбины и кожух выпускного коллектора), а отводит от них теплоту через промежуточный теплоноситель – пресную воду внутреннего контура. Теплота от масла, топлива и наддувочного воздуха отводится, как правило, забортной водой;

– по температурному уровню охлаждающей воды – низкотемпературные, умеренные (с умеренным уровнем температуры), высокотемпературные и испарительные. Низкотемпературными являются одноконтурные системы, так как в них приходится поддерживать температуру воды не выше 50 оС во избежание интенсивного выделения из забортной воды солей и других примесей и отложения их на охлаждаемых поверхностях или выпадения в осадок. Системы с умеренным уровнем температуры (70...90 °С) – двухконтурные, наиболее распространенные в настоящее время. В высокотемпературных системах вода во внутреннем контуре имеет температуру более 100 °С. Для предотвращения парообразования в таких системах во внутреннем контуре поддерживается повышенное давление. В испарительных системах теплота отводится от цилиндра при температуре пресной воды около 100 оС, поэтому часть воды испаряется. При таком способе отвода теплоты достаточны небольшое количество пресной воды во внутреннем контуре и малые объемы полостей охлаждения;

– по направлению движения охлаждающей воды в двигателе – с естественным направлением потока воды и термосифонные. В системах с естественным направлением потока воды охлаждающая вода подводится в нижнюю часть полости охлаждения, поднимается вверх по мере повышения температуры и отводится из двигателя в его верхней части. В термосифонных системах охлаждения вода подводится в верхней части полости охлаждения, а отводится – в нижней.

Система воздухоснабжения предназначена для подачи воздуха, необходимого для сгорания топлива и продувки цилиндра, в определенном количестве и с заданными параметрами.

Система воздухоснабжения состоит из компрессоров, теплообменников, ресиверов, воздуховодов, глушителей шума. Компрессоры предназначены для повышения плотности воздуха за счет сжатия и перемещения сжатого воздуха. В теплообменниках плотность воздуха изменяется за счет изменения его температуры. Коллектор служит для равномерного распределения воздуха по всем цилиндрам двигателя. Глушители снижают уровень шума системы воздухоснабжения.

Классификация систем:

– по числу ступеней сжатия воздуха – одноступенчатые, многоступенчатые и без предварительного сжатия воздуха. В одноступенчатой системе воздух, поступающий из окружающей среды, сжимается однократно в одноступенчатом компрессоре. В многоступенчатой системе воздух сжимается несколько раз, переходя из одной ступени сжатия в следующую. В настоящее время число последовательно включенных ступеней сжатия не превышает двух, т.е. системы являются двухступенчатыми;

– по числу компрессоров – бескомпрессорные, однокомпрессорные и многокомпрессорные. В однокомпреееорных системах воздух подается во все цилиндры от одного компрессора, В многокомпрессорных системах с одноступенчатым сжатием все компрессоры соединены параллельно. В многокомпрессорных системах с двухступенчатым сжатием при наличии двух компрессоров они соединяются последовательно, а при числе компрессоров более двух их объединение может быть различным;

– по назначению и числу теплообменников – с охладителями и подогревателями воздуха. Иногда устанавливают обратимые теплообменники – аппараты, которые в зависимости от потребности двигателя используются и как охладители, и как подогреватели. Охладители наддувочного воздуха в зависимости от места установки в системе могут быть концевыми или промежуточными. Охладитель, установленный в системе после всех ступеней сжатия, т. е, охлаждающий воздух перед его непосредственным поступлением в цилиндр, называется концевым, а установленный между ступенями сжатия – промежуточным. Система с промежуточным и концевым охладителями называется системой с комбинированным охлаждением наддувочного воздуха;

– по способу поддержания параметров воздуха, поступающего в цилиндр,— нерегулируемые и регулируемые. В двигателях с нерегулируемыми системами воздухоснабжения параметры наддувочного воздуха изменяются самопроизвольно, с изменением внешних условий или режима работы двигателя. Регулируемая система с помощью специальных устройств поддерживает постоянное значение какого-либо параметра воздуха (температура, давление, количество воздуха, поступающего в цилиндр) или изменяет его по заданному закону.

Система газоотвода (газовыпускная) (рис. 4.6) обеспечивает наиболее рациональный отвод отработавших в цилиндре газов. Под рациональным отводом понимается такая организация газовыпуска, которая способствует максимальному использованию энергии рабочего тела как в цилиндре двигателя, так и вне его, а также качественной очистке и наполнению цилиндров. Кроме того, необходимо обеспечить минимальное по вредности воздействие на окружающую среду отработавших газов.

Рис. 4.6. Схема системы газоотвода

Система газоотвода состоит из выпускных коллекторов, утилизационных газовых турбин, утилизационных котлов, глушителей шума, газоводов (трубопроводов). Выпускные коллекторы предназначены для отвода из цилиндров отработавших газов с максимально возможным сохранением их энергии. При этом они должны способствовать очистке цилиндров от остаточных газов. Утилизационные газовые турбины преобразуют механическую энергию отработавших в цилиндрах газов в крутящий момент, утилизационные котлы – тепловую энергию отработавших газов в энергию пара (воды). Глушители шума предназначены для снижения вредного звукового воздействия отработавших газов па окружающую среду.

Классификация систем:

– по глубине утилизации тепла – без утилизации теплоты, с умеренной утилизацией теплоты и с глубокой утилизацией теплоты. В системах без утилизации теплоты отработавшие в цилиндрах газы отводятся в окружающую среду без предварительного протекания через специальные устройства – утилизаторы. В системах с умеренной утилизацией теплоты механическая энергия отработавших в цилиндрах газов используется в газовых турбинах. В системах с глубокой утилизацией теплоты как механическая, так и тепловая энергия отработавших в цилиндрах газов используется в утилизаторах;

– по особенностям движения газа в коллекторе – изобарные, импульсные и комбинированные. В изобарных системах давление газов в коллекторе при работе двигателя на установившемся режиме практически постоянно, в импульсных – переменно и зависит от числа цилиндров из которых отводятся газы в один коллектор. Для комбинированных систем характерны переменное давление газа в коллекторе и выравнивание его перед турбиной.

Система управления предназначена для пуска и остановки двигателя, изменения направления и частоты вращения коленчатого вала.

Система управления включает в себя посты (рукоятки) управления, устройства запуска, механизм реверсирования, блокирующие устройства, а также связи между составляющими системы.

Пост управления служит для ввода команды па выполнение какой-либо операции. На реверсивных двигателях на посту управления обычно имеются две рукоятки: одна для реверсировании, другая для пуска и изменения нагрузки. Нереверсивные двигатели управляются одной рукояткой.

Устройства запуска предназначены для первоначальной раскрутки КШМ с целью приведения двигателя в действие. Для запуска двигателя нужно создать условия, необходимые для самовопламенения топлива, т. е, обеспечить в цилиндре определенные давление и температуру. Раскрутку двигателя можно осуществить двумя способами: приложением к коленчатому валу крутящего момента извне или созданием в цилиндре усилия, которое приведет в движение КШМ. Первый способ реализуется пуском вручную, применением специального гидропневмо- или электродвигателя (стартера) или использованием штатного электрического генератора в качестве электродвигателя для запуска днзелъ-генераторов. Создание в цилиндре усилия для приведения в движение КШМ возможно за счет расширения газа, подаваемого в сжатом состоянии и цилиндр в момент, соответствующий началу рабочего хода поршня. В качестве пускового газа на судах в подавляющем большинстве служит сжатый воздух. Устройства воздушного пуска часто используются для торможения КШМ с целью ускорения остановки двигателя путем подачи в цилиндры так называемого контр-воздуха.

Механизм реверсирования обеспечивает правильное чередование и изменение фаз распределения органов пуска, газораспределения, топливоподачи, а также реверсирование навешенных на двигатель вспомогательных механизмов.

Блокирующие устройства не допускают возможность запуска двигателя при включенном валоповоротном устройстве, отсутствии давления масла в системе смазки, выполнении операций реверсирования и т. п.

Классификация систем:

– по схеме воздушного пуска – полнопроточные (с автоматическими пусковыми клапанами) и частично проточные (с пневматически управляемыми пусковыми клапанами). В первом случае весь пусковой воздух, направляемый к пусковым клапанам, проходит через воздухораспределитель. Во второй схеме через воздухораспределитель проходит не весь воздух, а лишь та часть, которая управляет открытием и закрытием пускового клапана;

– по способу реверсирования двигателя – с заменой кулачковых шайб переднего хода шайбами заднего хода путем осевого перемещения кулачкового (распределительного) вала, с изменением угла заклинки шайб за счет проворачивания кулачкового вала относительно коленчатого вала и другими способами;

– по назначению связи между отдельными устройствами системы – командные (управляющие) или исполнительные (силовые);

– по типу – механические, гидравлические, пневматические, электрические и смешанные,

Система регулировании и контроля обеспечивает поддержание заданного режима работы двигателя и значений отдельных его параметров в допустимых пределах, а также контроль показателей, характеризующих режим и состояние работающего двигателя.

Устройства регулирования – регуляторы – обеспечивают без участия обслуживающего персонала поддержание частоты вращения коленчатого вала, температуры масла, воды и прочих параметров. Автоматически могут выполняться и иные операции, и частности контроль состояния двигатели и его составных частей.