Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Топ:

Теоретическая значимость работы: Описание теоретической значимости (ценности) результатов исследования должно присутствовать во введении...

Проблема типологии научных революций: Глобальные научные революции и типы научной рациональности...

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Интересное:

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Элеваторы с автоматическим захватом представляют собой литой корпус шарнирно соединенный с серьгой. Внутри корпуса помещен захват для труб состоящий из трех частей, соединенных шарнирно пальцем. Серьга и захват являются наиболее важными и ответственными (рабочими) узлами элеватора т.к. длительное время находятся под воздействием знакопеременных нагрузок. Они в свою очередь и будет подвергаться неразрушающему контролю. Общим для контроля ЭТА-П является комбинированное намагничивание ввиду сложности его деталей. Чистота обработки не хуже RZ 40.

Ожидаемые дефекты:

трещины на разрыв шейки серьги с ориентацией перпендикулярно ее оси;

трещины на разрыв в проушинах серьги элеватора;

трещины любого характера и направления захвата элеватора.

Магнитные характеристики элеваторов из сталей 30 и 45 соответствуют данным таблицы 4.2. Элеваторы контролируются способом приложенного поля с применением импульсного намагничивания, поскольку зачастую очень трудно определить не только вид термообработки, которая оказывает непосредственное влияние на коэрцитивную силу, но даже и марку стали в связи с широким диапазоном применяемых для изготовления деталей элеваторов материалов.

Таблица 4.2 - Магнитные характеристики сталей, применяемых для изготовления элеваторов

| Марка стали | Вид термообработки | Коэрцитивная сила НС, А/см | Остаточная индукция Вr, Тл |

| 30 | Закалка при 900°С | 21.6 | - |

| Закалка при 900°С и отпуск при 500°С | 8.8 | - | |

| Закалка при 850°С и отпуск при 400°С | 5.6 | - | |

| В состоянии поставки | 4.4 | ||

| 35 | В состоянии поставки | 7.2 | 0.40 |

| 40 | В состоянии поставки | 6.0 | 0.95 |

| 45 | В состоянии поставки | 6.4 | 1.12 |

| Отпущенная | 7.2 | - | |

| Закалка при 860°С и отпуск при 380-420°С | 22.2 | 0.79 | |

| Закалка при 820°С и отпуск при 450°С | 13.6 | 0.83 | |

| Закалка при 860°С и отпуск при 535°С | 12.0 | 1.03 | |

| Закалка при 850°С и отпуск при 600°С | 28.0 | 0.82 |

|

|

С учетом особо высоких требований, предъявляемых к техническому состоянию элеваторов, чувствительность контроля назначается как максимально возможная. В данных условиях таковой является чувствительность по уровню Б. Она обеспечивается правильным выбором величинами намагничивающих полей и чистотой обработки Ra 10 мкм.

Подготовка к контролю. Подготовка к контролю состоит из следующих операций:

изготовление эскизов контролируемых участков;

подготовка места для контроля;

приготовление дефектоскопического материала;

подготовка объекта контроля;

подготовка, подключение и проверка работоспособности аппаратуры.

Подготовить эскизы (заготовки) в виде разверток контролируемых участков поверхностей на ватмане стандартных форматов (А1-А4) с обеспечением масштаба 1:1 и указанием основных размеров и чистоты обработки. На эскизах предусмотреть свободное поле для документирования процесса устранения обнаруженных дефектов. Допускается фрагментное эскизирование на отдельных листах указанных форматов и изготовление ксерокопий на белой плотной бумаге при условии сохранения масштаба.

Контролируемый элеватор должен быть установлен горизонтально на специально предусмотренной площадке, оснащенной подводом линии заземления и сети 220 В; должен быть обеспечен свободный доступ к контролируемым элементам и комбинированное (общее и местное) освещение контролируемых поверхностей не менее 1000 лк. рассеянным светом (люминесцентные светильники или ряд ламп накаливания, закрытых белым матовым стеклом).

Приготовить магнитопорошковую суспензию путем засыпки порошка в воду при непрерывном перемешивании для исключения флотации и комкования порошка. Перед проведением контроля необходимо проверить работоспособность всей дефектоскопической системы. Для этого по возможности проверяют качество магнитного индикатора прибором МФ-10СП или методом отстоя.

|

|

Элеватор должен быть демонтирован и уложен на специальном приспособлении, обеспечивающем удобство осмотра и поворота в процессе проверки с соблюдением всех требований техники безопасности.

Контролируемые поверхности должны быть очищены от грязи, смазки, коррозии и т.п.; при необходимости зачищены шкуркой до металлического блеска, и осмотрены на предмет видимых дефектов. К магнитопорошковому контролю допускаются элеваторы, не подлежащие выбраковке по результатам визуального осмотра.

С целью обеспечения необходимой чувствительности контроля поверхность серьги элеватора и его захвата покрыть тонким слоем (не более 20 мкм) белой эмалевой краски НЦ-25 по ГОСТ 5406-84 (или аналогичной).

Подключение и проверка работоспособности аппаратуры проводится в таком порядке:

Заземлить импульсный блок дефектоскопа через клемму  .

.

Вставить концевые стержни кабеля для намотки соленоида в цанговые гнезда выхода импульсного блока.

Обмотать кабелем для соленоида (4 витка) образец из комплекта прибора, предварительно протерев его ветошью.

Включить питание выключателем СЕТЬ, при этом должен засветиться индикатор питания СЕТЬ.

Установить переключатель ИМП импульсного блока в положение РАЗМАГНИЧИВАНИЕ.

Пронаблюдать полноту процесса размагничивания по прекращению пульсирования индикатора ИМП и характерного стука от разряда через кабель.

Установить переключатель ИМП импульсного блока в положение М и, пропуская через кабель не менее 5 импульсов тока, полить образец суспензией, дождаться ее полного отекания, после чего выключить питание и возвратить переключатель ИМП в положение РАЗМАГНИЧИВАНИЕ.

Аккуратно снять обмотку и проверить идентичность магнитопорошкового рисунка с эталоном из комплекта прибора.

Протереть образец ветошью и повторить операции пп. 6.4.1.5.4 - 6.4.1.5.6.

Выключить питание, снять обмотку, полить образец суспензией и проверить на отсутствие магнитопорошковой индикации.

Аппаратура признается пригодной, если результаты пп. 6.4.1.5.8 - 6.4.1.5.10. удовлетворительны.

Проведение контроля серьги элеватора

Выполнить операции пп. 4.5.4.1.5.1 - 5.4.1.5.2.

Обмотать серьгу кабелем для соленоида. Количество витков ω указано в таблице 4.3 (методика расчета приведена в разделе 5.3). Витки распределить равномерно по длине серьги.

|

|

Включить прибор и произвести предварительное размагничивание детали по указаниям пп. 4.5.4.1.5.3 - 5.4.1.5.6.

Установить переключатель ИМП импульсного блока в положение М и, пропуская через кабелем не менее 5 импульсов намагничивающего тока, полить поверхность серьги суспензией, предварительно взболтав ее. Намагничивание прекратить после стекания с контролируемых поверхностей основной массы суспензии.

Таблица 4.3 - Расчет числа витков намагничивающей обмотки

| Грузоподъемность, т | 32 | 50 | 60 | 80 | ||||||||||||

| Марка стали | 30 | 35 | 40 | 45 | 30 | 35 | 40 | 45 | 30 | 35 | 40 | 45 | 30 | 35 | 40 | 45 |

| Число витков, ω | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

Аккуратно снять обмотку и с помощью лупы осмотреть поверхность элеватора на предмет магнитопорошковой индикации.

При обнаружении индикаций, вызывающих подозрение на несплошность, удалить суспензию с поверхности элеватора ветошью и повторить операции пп. 2-5. Если индикации повторились, то их следует отнести к несплошностям.

После полного высыхания поверхности независимо от наличия индикаций снять дефектограмму с каждого из контролируемых участков, для чего аккуратно и плотно накатать скотч по контролируемой поверхности. Излишек скотча отрезать, осторожно снять скотч с детали и накатать его на соответствующий участок эскиза. Отображения дефектов на эскизе пронумеровать (Д1, Д2 и т.д.), нанести координаты их расположения.

Размагнитить деталь по указаниям пп. 4.5.4.1.5.3 - 4.5.4.1.5.6.

Примечание: Для исключения пропусков дефектов, которые могут быть расположены под намагничивающим кабелем на ОК необходимо повторить п.4 как минимум два раза, изменив прежнее положение кабеля.

Проведение контроля проушин серьги элеватора

Выполнить операции п. 4.5.4.1.5.1 - 4.5.4.1.5.2.

Обмотать проушину серьги равномерно распределенным кабелем для соленоида. Количество витков ω указано в таблице 4.4 (методика расчета приведена в разделе 5.4).

Все остальные операции провести согласно п.п. 4.5.4.2.3 - 4.5.4.2.7

Таблица 4.4 - Расчет числа витков намагничивающей обмотки

|

|

| Грузоподъемность, т | 32 | 50 | 60 | 80 | ||||||||||||

| Марка стали | 30 | 35 | 40 | 45 | 30 | 35 | 40 | 45 | 30 | 35 | 40 | 45 | 30 | 35 | 40 | 45 |

| Число витков, ω | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 | 1 |

Проведение контроля захвата элеватора

Для контроля данной поверхности применяют комбинированное намагничивание ЦИРКУЛЯРНОЕ+ЦИРКУЛЯРНОЕ двумя полями, ориентированными различно в пространстве, т.к. возможны дефекты любого характера и направления.

ЦИРКУЛЯРНОЕ НАМАГНИЧИВАНИЕ ПРИ ПОМОЩИ ЭЛЕКТРОКАБЕЛЯ:

Выполнить операции п. 4.5.4.1.5.1 - 4.5.4.1.5.2.

Обмотать захват электрокабелем, причем деталь должна быть в замкнутом положении. Количество витков ω указано в таблице 4.5 (методика расчета приведена в разделе 5.5).

Все остальные операции продольного намагничивания провести согласно п.п. 5.4.2.3 -5.4.2.7

ЦИРКУЛЯРНОЕ НАМАГНИЧИВАНИЕ ПРИ ПОМОЩИ ЭЛЕКТРОКОНТАКТОВ:

Заземлить импульсный блок дефектоскопа через клемму  .

.

Вставить концевые стержни кабеля для электроконтактов в цанговые гнезда выхода импульсного блока.

Установить электроконтакты на торцевую (верхнюю) поверхность захвата. Максимальное значение намагничивающих токов, для получения заданной напряженности поля при циркулярном намагничивании приведены в таблице 4.6.

Включить прибор и произвести предварительное размагничивание детали.

Установить переключатель «ИМП» импульсного блока в положение «М» и, пропуская через электроконтакты не менее 5 импульсов намагничивающего тока, полить поверхность захвата суспензией, предварительно взболтав ее. Намагничивание прекратить после стекания с контролируемых поверхностей основной массы суспензии (Внимание - суспензии на основе легковоспламеняющихся веществ запрещены из-за возможного возгорания при искрении электроконтактов).

Убрать электроконтакты и с помощью лупы осмотреть поверхность элеватора на предмет магнитопорошковой индикации.

Все остальные операции следует провести как и в предыдущих случаях.

Таблица 4.5 - Расчет числа витков намагничивающей обмотки

| Диаметр захватываемых труб, мм | Марка стали | Число витков, ω |

| 33 | 30 | 3 |

| 35 | 4 | |

| 40 | 4 | |

| 45 | 4 | |

| 48 | 30 | 4 |

| 35 | 5 | |

| 40 | 4 | |

| 45 | 4 | |

| 60 | 30 | 5 |

| 35 | 5 | |

| 40 | 5 | |

| 45 | 5 | |

| 70 | 30 | 5 |

| 35 | 6 | |

| 40 | 6 | |

| 45 | 6 | |

| 73 | 30 | 6 |

| 35 | 6 | |

| 40 | 6 | |

| 45 | 6 | |

| 89 | 30 | 7 |

| 35 | 7 | |

| 40 | 7 | |

| 45 | 7 |

Таблица 4.6 - Расчет намагничивающего тока

| Диаметр захватываемых труб, мм | Марка стали | Число витков, ω |

| 33 | 30 | 571 |

| 35 | 639 | |

| 40 | 588 | |

| 45 | 598 | |

| 48 | 30 | 815 |

| 35 | 912 | |

| 40 | 839 | |

| 45 | 852 | |

| 60 | 30 | 1009 |

| 35 | 1130 | |

| 40 | 1039 | |

| 45 | 1055 | |

| 70 | 30 | 1172 |

| 35 | 1311 | |

| 40 | 1206 | |

| 45 | 1225 | |

| 73 | 30 | 1220 |

| 35 | 1366 | |

| 40 | 1256 | |

| 45 | 1276 | |

| 89 | 30 | 1380 |

| 35 | 1485 |

|

|

4.4.5 Оценка качества и оформление итоговой документации

При анализе результатов следует обращать особое внимание на проушины элеватора и рабочую поверхность захвата элеватора. Выбраковке без дальнейшего контроля подлежат элеваторы, на указанных поверхностях которых на уровне чувствительности Б обнаруживаются трещины любых размеров. При этом следует документировать дефектограммой каждый случай магнитопорошкового контроля корпуса и захвата элеватора независимо от дефектности. Регистрации в итоговых документах подлежат все выявленные несплошности независимо от их характера и величины. Шифровка результатов производится по следующему принципу.

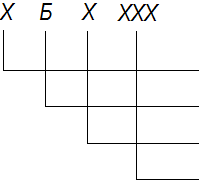

Рис. 4.1

Цифра: номер участка по общему эскизу.

Буква: уровень чувствительности.

Буква: «А» - бездефектный; «Д» - брак.

Цифры: максимальная протяженность несплошности, мм

В отношении элементов, в которых не установлены признаки наличия несплошности, в графе «Шифр результатов» делается запись: «Дефектов не обнаружено».

В графе «Оценка» делается запись «Годен» или «Брак» в соответствии с результатами контроля данного элемента.

Оформление результатов технического диагностирования

На выполнение работы при техническом диагностировании организация, их проводящая, составляет первичную документацию (акты, заключения, протоколы, таблицы, схемы, фотографии), в которой должны быть отражены все обнаруженные отклонения, особенности и дефекты. На основании' первичной документации о результатах технического диагностирования и выполненных расчетов на прочность должно быть составлено заключение или отчет. Первичная документация, включая формулы (схемы) с графическим изображением результатов контроля, прилагается к заключению. Заключение по результатам технического диагностирования должно быть составлено по типовой форме и включать в себя следующий текстовый материал:

Введение - краткая постановка задачи.

Основные сведения о диагностируемых элеваторах (конструкция, материалы и технология изготовления, условия эксплуатации):

завод-изготовитель элеватора;

дата изготовления и дата ввода в эксплуатацию;

заводской номер элеватора;

адрес владельца;

регистрационный номер по реестру органа Госгортехнадзора РФ.

краткая характеристика конструкции и технологии изготовления элеватора;

разрешенные (фактические) параметры работы элеватора (если отличаются от проектных);

основные размеры элементов элеватора (диаметр, толщина, высота);

материалы основных элементов элеватора (использованные заводом-изготовителем);

сведения об эксплуатации;

сведения о ремонте.

Результаты анализа технической документации:

краткая информация о сертификатах качества материалов, используемых при изготовлении (если имеется), ремонте элеватора с оценкой соответствий действующей нормативно-технической документацией;

сводные данные по результатам предыдущих обследований и контроля;

причины, послужившие основанием для ремонта и реконструкции;

специфические особенности эксплуатации.

Индивидуальная программа технического диагностирования.

В индивидуальной программе указывают конкретные методы, объемы и зоны контроля. Если диагностирование проводиться по типовой программе данный раздел можно не приводить.

Результаты технического диагностирования (текущего).

В настоящем разделе приводятся обобщенные данные обследования элеватора по различным диагностическим операциям:

типы (марки) испытательного оборудования и дефектоскопической аппаратуры, использованной при данном техническом диагностировании, их заводской номер, основные характеристики искателей, эквивалентная площадь допустимого дефекта;

сведения, подтверждающие квалификацию дефектоскопистов;

сведения нормативно-технической документации, по которой производился дефектоскопический контроль;

сведения о дефектах, обнаруженных при осмотре элеватора;

результаты исследования механических свойств металла;

условия проведения.

По результатам выполненного обследования формулируются выводы и рекомендации с указанием возможности, разрешенных параметров, условий и сроков дальнейшей эксплуатации элеватора или объемов его ремонта.

К заключению прилагается копия лицензии от органов Госгортехнадзора РФ с перечнем разрешенных видов деятельности, выданная организации, проводившей обследование. Если работы по техническому диагностированию и составлению заключения выполнялись двумя разными организациями, к заключению прилагаются две копии лицензий от каждой из этих организаций. Заключение прилагается к паспорту элеватора. Его копия хранится в организации, проводившей техническое диагностирование.

|

|

|

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Наброски и зарисовки растений, плодов, цветов: Освоить конструктивное построение структуры дерева через зарисовки отдельных деревьев, группы деревьев...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!