Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Интересное:

Искусственное повышение поверхности территории: Варианты искусственного повышения поверхности территории необходимо выбирать на основе анализа следующих характеристик защищаемой территории...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Данная машина предназначена для исследования изнашивания материалов при трении качения, трении качения с проскальзыванием и трении скольжения. Эскизы используемых образцов и схемы испытаний приведены в таблице 4.1.

Испытания образцов «диск-колодка» при заранее установленных идентичных условиях проводятся в соответствии с ГОСТ 23208-79; 23211-80; 23220-80; 23224-86 на машине для испытания материалов на трение и износ, модели СМЦ-2 (рис. 4.1).

Машина состоит из следующих основных узлов: каретки 7, механизма нагружения 8, бабки нижнего образца 4, датчика 3, привода и пульта управления.

Каретка предназначена для проведения испытаний без смазки и со смазкой по следующим схемам: “диск по диску” при трении качения и трении качения с проскальзыванием; “диск-колодка” при трении скольжения. Предусмотрена возможность осевого перемещения каретки в процессе испытаний. Откидывание каретки используется при установке новых образцов. Для испытания образцов «вал-втулка» каретка снимается с машины трения, а вместо нее устанавливается специальная испытательная камера.

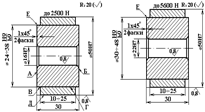

Таблица 4.1

Конструкции образцов, испытываемых на машине трения СМЦ-2 и схемы испытаний

| № | Тип образцов | Схемы испытаний и размеры образцов | Примечания |

| 1 | Круглые образцы (диск по диску) |

| 1. Непараллельность поверхностей А и Б не более 0,02 мм. 2. Радиальное биение поверхности В относительно оси отверстия Г не более 0,03 мм. 3. Торцевое биение поверхности А относительно оси отверстия Г не более 0,02 мм. |

| 2 | Диск - колода |

| 1. Непараллельность поверхностей А и Б не более 0,02 мм. 2. Радиальное биение поверхности В относительно оси отверстия Г не более 0,03 мм. 3. Торцевое биение поверхности А относительно оси отверстия Г не более 0,02 мм. |

| 3 | Вал - втулка |

| 1. Непараллельность поверхностей А и Б не более 0,02 мм. 2. Радиальное биение поверхности В относительно оси отверстия Г не более 0,03 мм. 3. Торцевое биение поверхностей А и Б относительно оси отверстия Г не более 0,02 мм. |

|

|

Механизм нагружения предназначен для приложения нагрузки к испытываемым образцам и выполнен пружинным. Отсчет величины нагрузки производится по вращающемуся лимбу, связанному с рукояткой механизма нагружения 8 (рис. 4.1). При вращении рукоятки механизма нагружения по часовой стрелке нагрузка плавно возрастает.

Бабка нижнего образца 4 крепится на верхней плоскости станины. Шпиндель этой бабки снабжен сменными оправками для установки различных образцов.

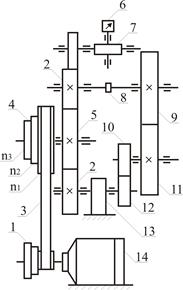

Рисунок 4.1 - Схема машины трения СМЦ-2

Для измерения крутящего момента (момента трения) используется бесконтактный индуктивный датчик 3. Он состоит из двух частей: вращающегося ротора и неподвижного статора. Электрические сигналы с измерительных катушек подаются в электрическую схему сравнения и далее на электронный потенциометр, который показывает и записывает величину измеряемого момента трения в процессе испытаний образцов.

Привод машины трения (рис. 4.2) состоит из электродвигателя 14, трехступенчатой клиноременной передачи (1-3-4), зубчатых цилиндрических передач (2-5) и (9-11). Передача (2-5) передает вращение на нижний образец 12, а передача (9-11) – на промежуточный вал верхнего образца, с которого через сменные колеса 12-13 вращение передается на верхний образец 10.

Пульт управления выполнен отдельным узлом, который можно установить на отдельном столе.

Машина трения снабжена камерой для испытания круглых образцов и образцов “диск-колодка” в жидких средах при нагрузках до 200 кгс, а также камерой для испытания образцов “вал-втулка” в жидких средах при нагрузках до 500 кгс.

Машина СМЦ-2 может работать по двум схемам:

- с замкнутым кинематическим контуром при фиксированном значении коэффициента проскальзывания образцов в паре трения диск по диску;

|

|

- с открытым кинематическим контуром, когда один из образцов неподвижен, в частности, по схеме “вал-втулка”.

Машина трения не обеспечивает непосредственное измерение износа в процессе испытания. Момент трения регистрируется на валу нижнего образца. Методика испытаний на машине не стандартизована и определяется потребителем в пределах ее технической характеристики.

Рисунок 4.2 - Кинематическая схема машины трения СМЦ-2: 1 – шкив;

2 – колесо прямозубое; 3 – ремни клиновые; 4 – шкив; 5 – колесо прямозубое;

6 – концевой выключатель; 7 – червячная пара; 8 – муфта; 9 – колесо прямозубое;

10 – верхний образец; 11 – шестерня; 12 – нижний образец;

13 – индуктивный датчик для регистрации момента трения; 14 – электродвигатель

Основные технические характеристики машины трения СМЦ-2:

- Число оборотов вала нижнего образца, об/мин ……….…300; 500; 1000

- Коэффициент проскальзывания круглых образцов

с одинаковыми диаметрами, %………………………………...0; 10; 15; 20

- Максимальный момент трения………..………………………150 кгс×см

- Максимальный момент трения для схемы

“вал-втулка” и “диск-колода” при 1000 об/мин…..……………100 кгс×см

- Диапазон измерения момента трения……….………от 15 до 150 кгс×см

-Диапазон измерения нагрузки, кгс:

на круглые образцы и образцы “диск-колодка”………..…….от 20 до 200

на образцы “вал-втулка”…………………………….………...от 50 до 500

- Потребляемая мощность, кВт …………………………….…не более 2,2

ПРИБОРЫ И МАТЕРИАЛЫ

1. Образцы: материал колодки – спеченная порошковая бронза БрО10Гр1 пористостью 10 - 12 %; материал диска – сталь 40ХНМ твердостью 58 - 60 HRC после закалки и низкого отпуска.

2. Синтетическое моторное масло марки “Castrol EDGE 0W-30”.

3. Машина трения СМЦ-2.

4. Аналитические весы ВЛ-200.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Изучить этапы испытания на трение и изнашивание.

2. Ознакомиться с критериями правильности выбора условий испытаний.

3. Изучить устройство, принцип действия и характеристики машины трения СМЦ-2.

4. Ознакомиться с конструкциями образцов, испытываемых на машине трения СМЦ-2 и схемами испытаний.

5. Выполнить поочередно испытание образцов по схеме “диск - колодка” (табл. 4.1) на маслоудерживающую способность. Установить образцы на машине трения СМЦ-2. Подобрать частоту вращения вала с диском - 1000 об/мин. Подача смазки осуществить окунанием вращающегося стального диска в масляную ванну. По окончании процесса приработки произвести замену масла. Время приработки трибосопряжения в течение 15 - 20 мин. при непрерывной подаче смазки в зону трения. Затем масляную ванну удалить (прекратить подачу смазки в зону трения), и по мере наработки фиксировать изменение коэффициента трения f. Мерой наработки служит количество оборотов стального диска (N). Количество оборотов стального диска определять по счетчику, встроенному в машину трения. Испытания производить до тех пор, пока момент трения не достигнет максимальной величины – 150 Н×см. При моменте трения 150 Н×см машина трения должна автоматически отключиться.

|

|

6. Рассчитать давление (р) и коэффициент трения (f) в трибосопряжении “диск - колодка” при испытании трибосопряжения на маслоудерживающую способность:

; (4.1)

; (4.1)

, (4.2)

, (4.2)

где F – нагрузка, Н;

S – площадь трущейся поверхности колодки, мм2 (S = 172 мм2);

М – измеренный момент трения, Н×см;

r – радиус диска, см (r = 2,1 см).

Результаты вычислений давления (р) и коэффициента трения (f) занести в таблицу 4.2.

7. Для каждой экспериментальной точки по известному числу оборотов диска (N) определить путь трения (L, км) при испытании трибосопряжения на маслоудерживающую способность:

, (4.3)

, (4.3)

где d – диаметр диска; d = 4,2 см.

Результаты вычислений занести в табл. 4.2.

8. Построить графическую зависимость величины коэффициента трения от пути трения f(L) при фиксированных скорости скольжения и давлении.

9. Выполнить поочередно испытание образцов по схеме “диск - колодка” при непрерывной подаче смазки в зону трения (смазка в зону трения подавалась окунанием диска в масляную ванну). Установить частоту вращения вала с диском - 1000 об/мин. По окончании процесса приработки произвести замену масла. Трение трибосопряжения осуществить при минимальной нагрузке (F = 180Н) в течение 25 - 30 мин. Затем произвести плавное увеличение нагрузки от минимального значения (F = 180Н) до максимального значения (F = 1550Н) с одновременной регистрацией момента трения (М). Испытания на износ произвести при фиксированной наработке (N = 80 × 107) и фиксированной нагрузке (F) в каждом эксперименте. Мерой наработки служит количество оборотов стального диска. В каждом эксперименте определять потерю массы диска (DG) как разность массы диска до испытаний и после испытаний. После приработки образец и контртело промывали в ацетоне (ГОСТ 2603-79).

|

|

10. По формулам (4.1), (4.2) рассчитать давление (р) и коэффициент трения (f) в трибосопряжении “диск - колодка” при испытании трибосопряжения в условиях непрерывной подачи смазки в зону трения. Результаты вычислений занести в табл. 4.2.

11. Определить величину линейного износа (W, мкм) и интенсивность изнашивания (I, мкм/км) диска по формулам:

;

;  , (4.4)

, (4.4)

где L – путь трения, км;

N – количество полных оборотов диска; N = 80 ×107 (табл. 4.2);

DG – изменение массы диска до и после испытаний, г (табл. 4.2);

g - плотность материала диска, г/см3; g = 7,8 г/см3;

A – площадь поверхности трения диска, см2.

Путь трения (L) определяется по формуле (4.2) при N = 80 ×107 и d = 4,2 см.

Площадь поверхности трения диска (А) определяется по формуле:

, (4.5)

, (4.5)

где d – диаметр диска; d = 4,2 см;

В – ширина диска; В =1 см.

Результаты вычислений занести в таблицу 4.2.

Таблица 4.2

Протокол испытаний на маслоудерживающую способность

(частота вращения диска 1000 об/мин.)

| F, Н | S, мм2 | р, МПа | N | L, км | М, Н×см | f |

|

|

|

| ||||

Таблица 4.3

Протокол испытаний для определения зависимостей f(р) и I(р) при непрерывной подаче смазки в зону трения (частота вращения диска 1000 об/мин.)

| F, Н | S, мм2 | р, МПа | М, Н×см | f | N | L, км | DG, г | W, мкм | I, мкм/км |

|

|

|

| |||||||

СОДЕРЖАНИЕ ОТЧЕТА

1. Кратко описать теоретическую часть.

2. Используя таблицу 4.3 построить графические зависимости коэффициента трения, линейного износа и интенсивности изнашивания от давления (р) в трибосопряжении “диск - колодка”: f(р), W(р), I(р).

3. Выводы по методике определения интенсивности изнашивания материалов по потере массы испытуемых образцов и коэффициента трения в трибосопряжении; о зависимости коэффициента трения от пути трения.

|

|

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Объясните сущность испытания трибосопряжений на маслоудерживающую способность.

2. Что такое приработка трибосопряжений?

3. Объясните методику определения линейного износа и интенсивности изнашивания материалов по потере массы.

4. Объясните методику определения коэффициента трения.

5. Что такое момент трения и в каких единицах он измеряется?

6. Как определяется путь трения?

ЛАБОРАТОРНАЯ РАБОТА №5

|

|

|

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!