Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Интересное:

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Существующие методы испытаний механизмов на изнашивание можно разделить на эксплуатационные, стендовые и лабораторные.

При эксплуатационных испытаниях износ элементов можно оценивать с помощью интегральных методов. Машина работает в обычном режиме. По содержанию продуктов износа в масле, величине зазора, давлению в системе или изменению какого-либо другого показателя, значения которого периодически измеряют во время исследований, определяют закономерность изнашивания отдельных деталей или сопряжения в целом. Основные недостатки эксплуатационных исследований – большая продолжительность и низкая точность результатов. Преимущество – не требуется дополнительных затрат на оборудование и проведение испытаний.

При стендовых испытаниях на специализированных стендах (как правило, уникальных) испытывают сборочные единицы машины: двигатели, редукторы, гидромоторы. Износ деталей и сопряжений оценивают интегральным или дифференциальным методами. Режимы испытаний сборочных единиц устанавливают или в соответствии с эксплуатационными режимами работы (нормальные испытания), или ужесточенные, форсированные по одному из параметров: нагрузке, температуре, скорости, времени (форсированные испытания).

Стендовые испытания обеспечивают более высокую точность результатов, позволяют сократить продолжительность исследований. Основной недостаток стендовых испытаний заключается в необходимости создания специальных дорогостоящих стендов.

Лабораторные испытания проводят на универсальных установках – машинах для испытания материалов на трение и изнашивание. Характерной особенностью таких испытаний является то, что исследование проводят на физической модели сопряжения, обеспечивающей подобие явлений изнашивания в условиях эксплуатации и при испытаниях. Лабораторные испытания используют для решений задач по подбору материалов деталей сопряжений, смазочных материалов, по обоснованию рациональных режимов работы и смазки сопряжений, по определению ресурса деталей сопряжений, периодичности проведения регулировочных и смазочных операций и т.п. При лабораторных испытаниях исключают влияние внешних условий на контрольно-измерительные приборы, обеспечивают максимальную точность результатов измерений при минимальной продолжительности исследований.

|

|

Для испытаний материалов на трение и изнашивание в лабораторных условиях применяют установки различных типов и моделей, основными из которых являются: АE–5 (испытательная установка для исследования материалов на трение, изнашивание и заедание в условиях самосмазывания и искусственного терморегулирования); ЛТС, М22–М, МT-66 (машины трения, предназначенные для исследования антифрикционных материалов); MACT–1, МАСТ–2 (четырех - шариковые машины для исследования эксплуатационных свойств смазочных материалов); 77MT–1 (стенды для испытания материалов на изнашивание при возвратно-поступательном движении); СМЦ–2, УМT–1 (универсальные машины трения).

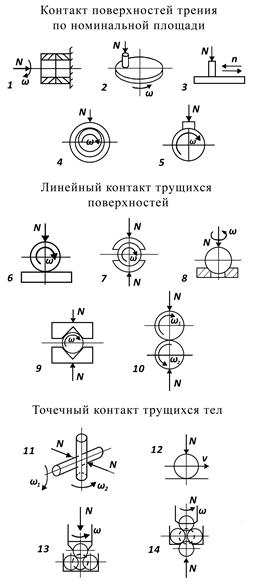

Режимы трибологического процесса реализуются на машинах трения с различными схемами контакта трущихся образцов. По геометрии контакта различают следующие разновидности номинального фрикционного контакта (рис. 2.3).

Контакт поверхностей трения по номинальной площади (схемы 1-5) реализуется в следующих схемах трения.

Рисунок 2.3 - Распространенные схемы трения, реализуемые на современных лабораторных установках для трибологических испытаний (по В.В. Грибу): N - нагрузка на узел трения; w - угловая скорость; V - линейная скорость;

n - частота осцилляций

Торцовый контакт вращающейся и неподвижной втулок (схема 1) применяется для оценки фрикционной теплостойкости (ГОСТ 23.210-80). Испытание выполняются на универсальной машине трения УМТ-1. Неподвижную и вращающиеся втулки прижимают друг к другу торцами заданным осевым усилием и ступенчато повышают температуру фрикционного разогрева путем увеличения частоты вращения подвижного образца. При каждой из температур разогрева оценивают коэффициент трения сопряжения и измеряют износ трущихся тел.

|

|

Контакт торца неподвижного цилиндрического образца и вращающегося диска (схема 2). Испытание выполняют на машине трения УМТ-1. В другом варианте этой схемы с вращающимся диском контактирует поступательно перемещающийся цилиндрический образец, так что траектория представляет собой спираль Архимеда. Такая схема используется в машинах для испытаний на изнашивание о закрепленный абразив. Машина Х4-Б, позволяющая оценивать относительную износостойкость твердых тел при трении по шлифовальной шкурке (ГОСТ 17367-71). Параллельно испытывают два образца при одинаковых условиях. Один из образцов - эталонный, второй - исследуемый, и об износостойкости материалов при абразивном изнашивании судят по соотношению их износов. Такое представление результатов эксперимента позволяет исключить влияние качества шлифовальной шкурки.

Контакт плоских образцов, один из которых совершает возвратно-поступательное перемещение (схема 3). Используется машина трения 77МТ.

Схема трения вал - подшипник (схема 4) реализуется в серийных машинах трения 2168 УМТ и ИИ 5080 СМТ. В различных вариантах может осуществляться вращательное либо возвратно-вращательное движение. Применяется при подборе совместимых конструкционных и смазочных материалов для подшипниковой пары.

Схема трения вал - частичный вкладыш (схема 5). Применяется в машинах СМТ-1, СМЦ-2, и МИ-1. Применяется при лабораторных испытаниях для оценки относительной прирабатываемости и стойкости к заеданию антифрикционных материалов и покрытий на металлической основе при трении в режиме смешанной смазки по ГОСТ 23.215-84.

Схема трения вал - два вкладыша (схема 7). Диаметр вала несколько меньше, чем диаметр отверстия во вкладышах, так что в подобной схеме осуществляется начальный линейный контакт. Эта схема применяется в маслоиспытательной машине Алмен-Виланд (диаметр вала 6,35 мм, диаметр отверстия на 0,178 мм больше). Испытания на этой машине проводят при ступенчатом повышении нагрузки на узел трения до реализации заедания.

|

|

Схема трения сфера-кольцо (схема 8). Вращающийся шар контактирует со сферическим пояском того же радиуса, выточенным или выдавленным на пересечении торца и внутреннего отверстия кольца. Ширина пояска очень мала (обычно 0,2 мм), и поэтому контакт в первом приближении может рассматриваться как линейный. Одна из схем, предусмотренных при испытании смазочных материалов температурным методом по ГОСТ 23.221-81 и реализуемых на машинах трения КТ-2 и МАСТ-1.

В схеме контакта 9 вращающийся валик обжимается с двух сторон торцами двух цилиндров большего диаметра с Ч-образным вырезом с углом 90° Такая схема трения применена в маслоиспытательной машине трения фирмы «Фалекс». Валик имеет диаметр 6,35 мм, нагружение образцов осуществляется гидравлически.

Схема трения 10 - два вращающихся цилиндра может осуществлять как скольжение, так и качение с проскальзыванием в зависимости от направления и величины угловых скоростей w1 и w2. Это одна из самых распространенных схем контакта, широко применяемая при моделировании трения в зубчатых передачах. Используется различных машинах трения: СМТ-1, СМЦ-2, Амслер, МИ- 1М и ряде специальных роликовых стендов.

III. Точечный контакт трущихся тел (рис. 2.3, схемы трения 11-14). Точечный контактов осуществляется для цилиндров, сфер, конусов и плоскостей.

Схема трения перекрещенные цилиндры (схема 11) - в настоящее время применяется относительно редко. Однако достаточно широко распространены схемы контакта, осуществленного для перекрещенных конуса и цилиндра, сферы и цилиндра, конуса и сферы. При этом может происходить вращение одного из элементов узла трения или обоих (как на рисунке). Если один из образцов будет при этом еще поступательно перемещаться, то испытание будет постоянно осуществляться по свежей поверхности. Использование точечного контакта трущихся тел при трибологических испытаниях во многих случаях весьма рационально. Во-первых, пары трения с точечным контактом позволяют реализовать высокие контактные давления, характерные для таких узлов трения, как зубчатые передачи, подшипники качения, сопряжения кулачок-толкатель и т.д. Во-вторых, такие пары трения не требуют приработки для обеспечения конформности контактирующих поверхностей. И, наконец, пятно износа легко контролировать. Разумеется, пары трения с точечным контактом (например, опоры качения) достаточно корректно воспроизводить на модели узла трения с точечным контактом. Но наиболее широко испытательные узлы трения с точечным контактом используют при сравнительных испытаниях смазочных материалов.

|

|

Трение сферы по плоскости (схема 12). Схема трения достаточно распространенная. Относительное перемещение элементов этой трущейся пары осуществляется либо по схеме 2 (т.е. сфера, контактирующая с вращающимся диском, как, например, в машине трения ДС-1), либо по схеме 3 (т.е. сфера, контактирующая с поступательно (как в известной машине Боудена-Лебена), либо с возвратно-поступательно движущейся пластиной, как в одной из схем трения, реализуемых в вибротрибометре 8КУ).

Четырехшариковая схема трения (схема 13) - вращающийся верхний шарик зажатый в шпинделе машины, контактирует с тремя нижними, установленными в специальной оправке в горизонтальной плоскости симметрично относительно оси шпинделя, в котором установлен верхний шарик. Такая схема трения использована в четырехшариковых машинах Four-Ball ЕР Test Machine, Four- Ball Wear Test Machine, «Роксана» фирмы «Фалекс». В зависимости от конструкции узла трения четырехшариковая машина может воспроизводить трение скольжения или трение качения. Наиболее распространена четырехшариковая машина скольжения, в которой нижние шары диаметром 12,7 мм зажаты в оправке и остаются неподвижными, в то время как такой же верхний шарик, вращаясь с частотой 1500-1760 мин-1 под нагрузкой, вытирает на них лунки, размеры которых характеризуют смазочные свойства исследуемых масел. Данная машина трения используется для оценки критической нагрузки Рк, нагрузки сваривания Рс, индекса задира и других характеристик смазочных материалов. Такие характеристики свойств смазочных материалов регламентируются согласно ГОСТ 9490-75.

Пятишариковая схема трения (схема 14) применяется для воспроизведения трения качения, в качестве испытательных образцов используются стандартные стальные шарикоподшипниковые шары, отличающихся однородностью структуры и состава и высоким качеством обработки поверхности, что обеспечивает хорошую воспроизводимость результатовэксперимента. Рабочий узел такой машины - пирамида из пяти шаров диаметром 9,52 мм. Верхний и нижний шары закреплены на концах валов, каждый из которых может вращаться самостоятельно. Если удержать от вращения чашку, то при вращении валов с нагруженными вертикальными шарами горизонтальные шары обкатываются по наружному кольцу чашки и узел трения имитирует работу подшипника качения. Если же нижний шар не нагружен, то имитируется работа радиально-упорного подшипника.

|

|

При выборе схемы испытаний следует оценивать возможность воспроизведения на модельном узле трения нагруженного состояния, которое имеет место в натурном узле трения, тип движения: поступательное, возвратно-поступательное, вращательное (качение, качение с проскальзыванием, скольжение), а также температурного режима. Температурный режим во многом определяется коэффициентом взаимного перекрытия (т.е. отношением номинальных площадей, по которым на контактирующих образцах осуществляется процесс трения), определяющим распределение тепловых потоков

МАТЕРИАЛЫ И ОБОРУДОВАНИЕ

1. Образцы, применяемые для различных схем трения.

2. Машина СМТ-1.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Изучить закономерности изнашивания деталей.

2. Ознакомиться с классификацией износов.

3. Рассмотреть и проанализировать методы и средства экспериментальных исследований.

4. Ознакомиться с образцами, применяемыми для различных схем трения.

5. В соответствии с заданием преподавателя, определить для какой схемы трения применяются предложенные образцы, результаты занести в таблицу 2.2.

Таблица 2.2

Характеристика схемы трения

| Характеристика образцов | Схема трения | Метод испытания | Сущность метода | Применение | Применяемое оборудование |

СОДЕРЖАНИЕ ОТЧЕТА

1. Краткие теоретические сведения.

2. Результаты эксперимента занести в таблицу 2.2.

3. Описать схему трения.

4. Выводы об основных закономерностях изнашивания деталей и сопряжений, о методах измерения изнашивания.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что такое изнашивание?

2. Основные количественными характеристиками изнашивания.

3. Что такое износ?

4. Виды износа.

5. Предельный износ.

6. Допустимый износ.

7. Скорость изнашивания.

8. Интенсивность изнашивания.

9. Что такое износостойкость?

10. Что такое период приработки?

11. Что такое период установившегося режима изнашивания?

12. Что такое катастрофическое изнашивание?

13. Что такое приработка?

14. Характеристика изнашивания.

15. Типа относительного перемещения рабочих поверхностей деталей.

16. Промежуточные среды при трении.

17. Виды изнашивания.

18. Методы измерения износа деталей.

19. Классификация методов измерения износа.

20. Методы испытаний механизмов на изнашивание.

21. Испытаний материалов на трение и изнашивание в лабораторных условиях.

22. Классификация испытания элементов машин на трение и изнашивание в зависимости от конструкции образцов и кинематике их относительного перемещения.

ЛАБОРАТОРНАЯ РАБОТА №3

|

|

|

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!