Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Топ:

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

История развития методов оптимизации: теорема Куна-Таккера, метод Лагранжа, роль выпуклости в оптимизации...

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Интересное:

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Распространение рака на другие отдаленные от желудка органы: Характерных симптомов рака желудка не существует. Выраженные симптомы появляются, когда опухоль...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Классификация смесительного оборудования в пищевой промышленности.

1) по агрегатному состоянию перемешивания материалов (г – ж, ж – ж, тв – ж, тв-тв)

г – г: система перемешивания при транспортировке (устройство с перепадом давления). Перемешивающее устройство. Смесители.

г – ж и ж – ж: мешалки.

г – ж: - карамельное производство – тянульные и взбивальные машины.

2) По принципу действия:

а) периодические;

б) полупериодические (дискретные);

в) непрерывные;

3) По форме крепления рабочей камеры:

а) со стационарным креплением;

б) с нестационарным креплением;

По конструкции рабочего органа:

- шнековые, лопастные, роторные, якорные, рамные, пропеллерные, турбинные, барабанные, пальцевые, вибрационные.

- Комбинированные мешалки.

- Периодические смесители, бывают со шнековыми и лопастными мешалками.

- Непрерывные смесители всегда со стационарными камерами типа шнека, инерционных перемешивающих устройств, вибрационные машины.

Перемешивание.

В пищевой промышленности продукты на 99% являются смесью. Из чистых продуктов мы употребляем только мед и фрукты. Смесительное оборудование служит для изменения физико-механических свойств материала, за счет смешения дозы исходных компонентов.

Перемешивание – процесс перераспределения компонентов в системе относительно его первоначального распределения с целью получения продукта, состоящего на макроуровне из исходных компонентов в заданном соотношении. Процесс смешения необходим для увеличения поверхности раздела фаз, от которых зависит интенсивность тепло- и массообменных процессов.

Перемешивание – процесс перераспределения компонентов в системе относительно его первоначального распределения с целью получения продукта, состоящего на макроуровне из исходных компонентов в заданном соотношении. Процесс смешения необходим для увеличения поверхности раздела фаз, от которых зависит интенсивность тепло- и массообменных процессов.

Процесс смешения носит случайный характер, это определяется тем, что компоненты могут перемещаться в любое место, т.е. перераспределение компонентов идет по случайным законам, нет жесткой системы распределения по жесткому закону, следовательно, оценка смеси основана на законе случайных величин. Смешение необходимо для увеличения поверхности контакта фаз, которое интенсифицирует процессы тепло- и массообмена, независимо от вида системы. Поверхность раздела фаз определяет глубину и качество процесса, и количество конечного продукта, получаемого в результате перемешивания.

|

|

Виды смешения.

1. Совершенное, полное смешение, где бесконечно-малые пробы, отобранные в различных частях системы, будут иметь одинаковый состав в соответствии с исходным соотношением компонентов.

2. Простое, когда в процессе перемешивания не происходит изменения размера частиц; характерен для жидких взаиморастворимых компонентов и твердых компонентов с постоянной дисперсностью.

3. Диспергирующее, когда в ходе процесса происходит дробление компонента с изменением размера частиц; характерно для компонентов взаимно-нерастворимых друг в друге или для твердых компонентов при сопутствующем смешении.

4. Периодическое, когда исходные компоненты равномерно смешиваются по всему объему смесителя за определенный период времени.

5. Непрерывное, когда непрерывно подаются исходные компоненты и непрерывно выходит смесь, проба из любого сечения выходного потока близка по содержанию к рецептурному значению.

Механизмы смешения.

Механизм смешения можно разделить по агрегатному состоянию компонентов:

1. «Жидкость – жидкость»: механизм перемешивания в этой системе зависит от:

а) природы жидкости, которую определяет взаиморастворимость или нерастворимость этих жидкостей;

б) соотношения жидкостей, особенно взаимонерастворимых;

в) физико-механические свойства жидкостей (плотность; динамическая (или кинематическая) вязкость; напряжение поверхностного натяжения.)

Эти свойства определяют скорость (интенсивность) перемешивания.

|

|

Перемешивание жидкостей – это циркуляционное движение жидкостей с организацией их поперечного тока между циркулирующими поверхностями.

2. «Жидкость – твердое тело»: главная характеристика – соотношение компонентов (Сж / Ств). Если Сж>70%, то это суспензия. Если Сж<70%, то это паста. Эта система описывается специальными кинетическими уравнениями, полученными как экспериментально, так и теоретически.

3. «Твердое- твердое»:

1) соотношение компонентов (Ca / Cв);

2) физико-механические свойства;

3) разновидности перемешивания твердых компонентов (взаимодействие рабочих органов на систему)

Разновидности перемешивания:

- конвективное перемешивание – это перемещение групп частиц из одного места в другое в объеме смесителя;

- диффузионное перемешивание – это перераспределение компонентов во вновь образованные поверхности разделов фаз, то есть переход частиц из одного макро объема в другой через поверхность разделов фаз. Затраты энергии при таком перемешивании определяются коэффициентами внешнего трения перемешиваемых масс;

- сдвиговое смешение – этоперемещение скользящих плоскостей перемешиваемых компонентов внутри массы. Затраты энергии определяются величиной коэффициента внутреннего трения.

Конструкции мешалок.

Для перемешивания жидкостей применяют мешалки:

- турбинные;

- спиральные;

- поршневые;

- дисковые;

- тарельчатые;

- скребковые;

- лопастные;

- якорные;

- рамные;

- шнековые;

- ленточные;

- спиральные;

- планетарные;

- пропеллерные.

Каждая из этих мешалок имеет свою область применения, она ограничивается вязкостью жидкой фазы.

Лопастные мешалки. Применяются для теплообмена и растворения.

Скорость вращения V=(1,5  4) м/с

4) м/с

Эти мешалки применяются в узком диапазоне влажности.

Турбинные мешалки.

Существуют турбинные мешалки:

А) открытые;

Б) закрытые;

Турбинные мешалки открытого типа.

Принцип работы основан на принципе работы насоса, т.е. при вращении мешалки жидкость захватывается лопастью. Для увеличения эффективности делают загиб лопасти, т.е. кроме линейной скорости появляется скорость вращательная. Такие турбинные мешалки – открытые.

Турбинные мешалки закрытого типа. Применяются для получения суспензий, растворения твердой фазы и получения эмульсий (со статором). В них устанавливаются диски, имеющие центральное отверстие. Применяются для перемешивания жидкостей с большим тепловым эффектом. Существует определенное соотношение геометрических размеров ротора, статора и корпуса.

|

|

Листовые мешалки.

Листовые мешалки.

Используются для того, чтобы не ставить две мешалки. Иногда бывают перфорированные, для того, чтобы создать турбулентность. С увеличением диаметра мешалки увеличивается расход мощности.

Спиральные мешалки.

Применяются для высоковязких жидкостей. Спираль изготавливается из проволоки, диаметром не менее 5 – 7 мм.

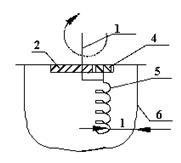

Имеется сосуд (1), на крышке которого прикреплено зубчатое колесо (2). Оно неподвижно. Имеется вал (3), который вращается с числом оборотов (n). На валу сидит водило (4). Водило имеет зацепление с перемешивающим устройством (6). Вал перемешивающего устройства имеет соединение с шестерней (5), которая наглухо закреплена с перемешивающим устройством.

Имеется сосуд (1), на крышке которого прикреплено зубчатое колесо (2). Оно неподвижно. Имеется вал (3), который вращается с числом оборотов (n). На валу сидит водило (4). Водило имеет зацепление с перемешивающим устройством (6). Вал перемешивающего устройства имеет соединение с шестерней (5), которая наглухо закреплена с перемешивающим устройством.

Принцип работы: вращение вокруг оси аппарата + вращение вокруг своей собственной оси.

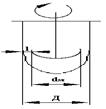

Якорные мешалки.

Якорные мешалки.

Применяются для жидкости средней вязкости.

число оборотов: n=1/3 до 1об/сек, линейная скорость  =0,5

=0,5  1,5 м/с

1,5 м/с

применяются до 1000 Пас

dм=(0,95  0,9)D

0,9)D

e=(0,005  0,1)D

0,1)D

Преимущества: нет местного перегрева, большая эффективность, малые скорости вращения мешалки.

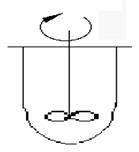

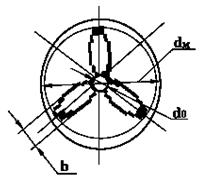

Пропеллерные мешалки.

Относятся к классу высокоскоростных мешалок. Применяются для перемешивания жидкостей средней вязкости. Работают при большом числе оборотов. Представляет собой трех лопастной гребной винт. Используются для получения эмульсий, растворов и ускорения химических реакций.

Относятся к классу высокоскоростных мешалок. Применяются для перемешивания жидкостей средней вязкости. Работают при большом числе оборотов. Представляет собой трех лопастной гребной винт. Используются для получения эмульсий, растворов и ускорения химических реакций.

Представляют собой элемент трехзаходного винта диаметр лопасти диаметр вала ширина лопасти толщина лопасти, диаметр сосуда; Главный параметр этой мешалки – шаг:

Преимущества: не требуется сложной конструкции привода, вал можно соединить непосредственно с двигателем, высокая эффективность мешалки.

Эта мешалка может применяться для любой конструкции сосудов. Для интенсификации работы этой мешалки используются направляющие (конфузоры, диффузоры). Если направление вращения изменить, то потоки изменятся в обратную сторону. Конфузор позволяет увеличить давление и скорость потока. Диффузор может использоваться как теплообменник.

|

|

Чтобы интенсифицировать процесс пропеллерной мешалки, устанавливаются перегородки. Ширина перегородки (В) обычно бывает 0,3-0,5d. Если емкость имеет большую высоту, то на один вал устанавливают несколько мешалок. Если аппарат имеет неправильную форму, то устанавливают большой чан, мешалки устанавливают под углом. Они выравнивают плотность по высоте и объему.

Преимущество этих мешалок в их универсальности. Их могут применять для жидкостей любой вязкости, независимо от конфигурации и размеров сосуда, для совмещения теплообменного процесса с процессом смешения. Эта мешалка не требует дополнительных приводных устройств, кроме двигателя; обладает высокой скоростью работы:

n = 900-1500 об./мин.

n = 900-1500 об./мин.

Недостаток - сложность изготовления.

Инерционное смешение.

Класс смесителей:

Лопастные смесители.

Применяются для перемешивания и разминания жестких паст (полимеры, замазки) с одновременной тепловой обработкой.

Классификация лопастных смесителей:

1. По технологическому назначению:

1) для смешения паст между собой;

2) для расслоения (обновления поверхностей масс при промывке, удалении жидких и газообразных включений);

3) для насыщения жидкостями и газами;

4) для растворения твердых густых масс в жидкости;

5) для варки, прогревания и охлаждения масс с интенсивным перемешиванием;

6) для образования суспензии, эмульсии из густых масс;

7) для смешения порошкообразных материалов с красителями.

2. По конструкции:

емкости, корыта на 5, 25, 100, 200, 400, 600, 800, 2000 литров (данные конструкции стандартизированы и выпускаются машиностроительными заводами РФ; чертежи и ГОСТ разработаны НИИ «ХИММАШ»);

3. По мощности:

3. По мощности:

- малой (до 25 кВт);

- средней (до 60 кВт);

- повышенной (до 150 кВт).

4. По способу выгрузки:

4. По способу выгрузки:

- с поворачивающимся корытом или через люк на дне корыта.

5. По форме лопастей:

- Z-образные, гладкие;

- защищенные от истирания;

- рифленые;

-  2-х, 4-х или многокрыльчатые;

2-х, 4-х или многокрыльчатые;

6. По конструкции корыта:

- без обогревательной рубашки;

- с обогревательной рубашкой;

- с частичной и полной поверхностью корпуса;

- с обогревом тенами;

- с защищенным покрытием внутренней стенки листовым материалом.

7. По конструкции крышки:

- для работы при обычном давлении;

- для работы при повышенном внутреннем давлении;

- для работы при повышенном наружном давлении.

Для наружного давления применяют сферические крышки (наиболее жесткие).

Самыми распространенными являются двух вальные смесители с Z-образной мешалкой.

Роторные смесители.

Применяются для перемешивания высоконаполненных паст с высоковязкой жидкостью. По конструкции они напоминают лопастные. Лопасти выливаются и занимают 60% объема корпуса. Сплошные лопасти обычно располагаются в смесителе (2-3 штуки). Эти смесители используются для производства пластмасс и карамели.

|

|

Бывают:

- однолопастные;

- сплошные;

- двулопастные.

Классификация:

1. По конструкции корпуса:

- с теплообменной рубашкой или без нее;

- с загружающей воронкой;

- с затвором для загрузки и выгрузки (затвор постоянно открыт).

2. По конструкции привода:

- от синхронного и тихоходного двигателя (позволяет менять число оборотов за счет напряжения и силы тока питания);

- от быстроходного и синхронного двигателя (n = 600-1200 об/мин);

- от блок редуктора с асинхронным двигателем на 1500 об/мин;

- через редуктор с синхронным двигателем на 1500 об/мин.

3. По форме ротора:

- трехгранные;

- овальные;

- цилиндрические;

- 4-гранные;

- шевронные (передача, когда зубья нарезаются наклонно).

4. По частоте вращения:

- тихоходные (20 об/мин);

- средней скорости (до 40 об/мин);

- быстроходные (60 и более об/мин).

5. По конструкции подшипниковых узлов:

- с подшипниками скольжения до 40 об./мин;

- с подшипниками качения свыше 40 об./мин.

Все подшипниковые узлы делаются выносными.

Объем смесителя может меняться 1-10 куб. м (промышленные смесители).

Производительность:

Q = ((60 V pсм)/Тц) Кзап

Необходимо учесть время открывания, закрывания затвора:

Тц = Тзаг + Тоз + Тзз + Тсм + Тов + Тзв + Точ + Твыг

Открывание При выгруз-

закрывание ке (10%)

затвора при

загрузке (10%)

Основные характеристики:

1. Объем смесительных камер: 4, 5, 20, 71, 250 л.

2. Количество загружаемого материала: Кзап=0,4

3. Давления внутри камеры: могут работать только при избыточном внутреннем давлении.

4. Число оборотов и мощность.

18. Валковые смесители.

Назначение: дезагрегация комков, равномерное распределение жидкой фазы между частицами твердой. Смесители бывают: одно-, двух-, трех валковые до шести валков. Валки могут быть обогреваемыми. Соотношение скоростей меняется как 1: 1,5 и 1:3.

Производительность является функцией числа оборотов между валками и кинематической вязкостью материалов. Число оборотов: n max=4 – 6 об/мин.

Производительность является функцией числа оборотов между валками и кинематической вязкостью материалов. Число оборотов: n max=4 – 6 об/мин.

Масса протирается башмаком или между валками. Масса срезается ножом. Эти процессы происходят за счет тангенциальных и нормальных сил, возникающих в зазорах между волками за счет трения слоев пасты между собой и на поверхности волков. Зазор между волками измеряется числом волков от 1 до 6.

Одновалковые смесители. Башмак размазывает компоненты на поверхности волка.

Двухвалковые смесители. Валки расположены вертикально. Один валок крепится жестко (загрузочный), а другой – подвижно. Такое устройство применяется для раскатки коржей для тортов.

Трехвалковые смесители.

Производительность зависит от длины волка (L), зазора (в), соотношения компонентов (Сж/Ств), вязкости. Мощность находится по эмпирическим формулам в зависимости от числа волков.

19. Формование. Характеристики формовочных машин.

Формование – это механическая обработка полуфабрикатов внешним силовым воздействием с целью придания ему требуемой формы, размеров, плотности и прочности.

Классификация формовочных машин.

Сложность технологического процесса формования – в разнообразии сырья, рецептурного состава, многокомпонентности и изменении свойств в процессе формования.

Поэтому выбор способа и режима формования должен гарантировать качество изделия.

Признаки классификации:

1. По наличию принудительного нагнетания:

- с нагнетателем;

- без нагнетателя.

2. По типу нагнетающих устройств:

- поршневые (одно- и много-);

- шестеренные;

- валковые;

- пластинчатые;

- шнековые;

- комбинированные.

3. В зависимости от количества нагнетающих устройств:

- с одним;

- с несколькими одного типа;

- с несколькими различного типа.

4. По способу определения продукта:

- с режущим инструментом;

- с золотниковым отсекателем;

- с разрывом жгута.

Характеристики формовочных машин.

Главная характеристика – зависимость между объемным расходом и давлением нагнетания.

По этой зависимости существуют 3 группы связей:

1. жесткая связь между объемным расходом и давлением (для поршневых, шестеренных, пластинчатых нагнетателей – в них нагнетающая масса находится в замкнутом объеме);

2. мягкая связь между объемным расходом и давлением (имеет место в одношнековых, двухшнековых, с не зацепляющими шнеками в нагнетателях и в валковых нагнетателях; для мягкой связи эта характеристика является напорно-расходной);

3. переменная связь (в отсадочных машинах, где давление снижается на продукт в предматричной камере).

Шнековые нагнетатели.

Применяются в линиях непрерывного формования пищевых продуктов (отжатии). Непрерывная подача материала под определенным давлением. Производительность и давление имеют мягкую связь зависимость производительности от давления (напорно-расходная характеристика). Используются в пищевой промышленности при формовании конфетных, макаронных изделий, при отжатии соков, масла (из масла семян), бульонов из рыбных отходов, нагнетание фарша в колбасном производстве.

Достоинства: непрерывность работы, возможность термостатирования продукта в процессе обработки, возможность регулирования давления формования, получения однородного состава на выходе, благодаря непрерывному перемешиванию в межвитковом пространстве.

Недостатки: отсутствие единой теории математического описания, большое конструктивное разнообразие шнеков (по форме, изготовлению).

Физическая картина течения материала в канале шнека.

1. Образуется прямой потов, в результате вращения шнек-винта по каналу прямоугольного сечения межвиткового пространства от входа шнека к выходу по принципу “ болт-гайка”.

2. Образуется обратный поток, за счет противодавления от формующей головки, препятствующей движению массы, который еще называют утечкой массы материала через зазор между корпусом и шнеком. Кроме того, в межвитковом пространстве происходит перемешивание, за счет градиента скоростей вдоль оси шнека по высоте винтовой линии и высоте нарезки.

Основные параметры шнека.

Основные параметры шнека.

d - диаметр вала;

D - диаметр шнека;

t - шаг винтовой нарезки;

W - ширина винтового канала;

b - ширина реборды;

h - глубина нарезки;

e - зазор между корпусом и шнеком;

L - длина шнека.

В идеальном случае шнек повернулся на 1 оборот, и материал должен передвинуться на 1 шаг.

dVy/dy; dVz/dz; dVx/dx - градиенты скоростей.

На практике часто применяют 2-х шнековые нагнетатели.

Достоинства: хороший захват продукта. Если шнеки взаимозацепляющиеся, то не происходит налипания продукта на шнек и не происходит пробкообразование.

Для зацепляющихся шнеков производительность не зависит от формы матрицы, а следовательно имеется жесткая связь между производительностью и давлением. Если 2 шнека не зацепляются, то расчетные формулы и характеристики пресса и пресс-формы остаются как для одношнекового нагнетателя.

НЕЗАЦЕПЛЯЮЩИЕСЯ ЗАЦЕПЛЯЮЩИЕСЯ

Валковые нагнетатели.

Применяются для тестовых заготовок, конфетных масс, бисквитов. Для нагнетания всегда применяют 2-х валковые аппараты.

Преимущества:

- равномерное распределение по всей ширине матрицы постоянной плотности и геометрических размеров;

-  высокая и регулируемая производительность;

высокая и регулируемая производительность;

- сохранение структуры массы.

Принцип работы: выдавливание массы через зазор между валками, т.е. создание давления между валками. Валки вращаются навстречу друг другу с одинаковой скоростью.

Шестеренные нагнетатели.

Относятся к классу с независимой напорно-расходной характеристикой, т.е. давление формования не зависит от производительности.

1 –зубчатые колеса;

1 –зубчатые колеса;

2 – корпус;

3 – формующая головка;

4 – нагнетаемый материал.

Нагнетаемый материал попадает в зазор между корпусами и транспортируется до тех пор, пока шестеренки не войдут в зацепление на другом конце корпуса. Шестеренки могут быть прямозубые, косозубые и эвольвентные. Прямозубые дают скачки давлений (изнашивается только поверхности зубьев). Косозубые дают касательные напряжения, но выравнивают давление (нет скачков). Эвольвентные (шевронные) позволяют исключить скачки давлений, неравномерный износ колес.

Такие нагнетатели используются для предварительного заполнения предматричных камер тестом, фаршем, в комбинированных нагнетательных устройствах.

Пластинчатый нагнетатель.

У таких нагнетателей жесткая характеристика: давление имеет максимум и не регулируется, работают по принципу пластинчатых вакуумных насосов (РВМ).

У таких нагнетателей жесткая характеристика: давление имеет максимум и не регулируется, работают по принципу пластинчатых вакуумных насосов (РВМ).

1 – корпус; 2 – ротор; 3 – пластины; 4 – пружины, прижимающие пластины к корпусу. Ротор смещен относительно корпуса на величину  (эксцентриситет). 5 – нагнетаемый материал.

(эксцентриситет). 5 – нагнетаемый материал.

Ротор вращается с числом оборотов n, захватывает материал, создает давление, которое нарастает прямо пропорционально оборотам и достигает максимума в положении  . Имеют место большие скачки давления, необходимы предматричная камера и компенсатор давления.

. Имеют место большие скачки давления, необходимы предматричная камера и компенсатор давления.

Производительность и давление не зависят от друг от друга.

Давление зависит от величины смещения; производительность – от габаритов корпуса и ротора.

Недостаток нагнетателей – большая пульсация по производительности.

Контактные сушилки.

Классификация сушилок: 1. по принципу действия: периодического и непрерывного действия. 2. по хар-ру взаимодействия потоков: прямоточные, противоточные. 3. по хар-ру взаимодействия с теплоносителем: контак-е, конвектив-е. 4. по типу греющего агента: паровые, газовые. 5. по давлению сушильной камеры: раб. по норм-му давлению, по разряжению. 6. по конструктивным признакам: распылительные, пневматические, вихревые, барабанные, ленточные, вакуумные.

Контактные сушилки. В контактных сушилках тепло высушиваемому материалу передается через металлическую стенку, обогреваемую паром или водой. Поверхность контакта может быть либо цилиндрической, когда паста или густой раствор высушиваемого продукта подаются на поверхность обогреваемого цилиндра (одно- и двухвальцовые сушилки), либо плоской, когда влажный продукт насыпается на горизонтальные плиты, обогреваемые изнутри паром, водой, электронагревателями. Применяют цилиндрические поверхности с наружным обогревом цилиндров и подачей материала внутрь (гребковые, центробежно-щеточные сушилки).

В контактных сушилках молоко высыхает при непосредственном контакте с горячей поверхностью барабана. В зависимости от конструкции этих установок молоко можно сушить как при атмосферном давлении так и при вакуумном давлении. В кач-ве сушильного агента используют водяной пар подаваемый во внутреннюю часть барабанов и нагревающий их.

Конструкции центрифуг

Типовой цикл работы фильтрующих центрифуг состоит из операции фильтрования суспензии с об-

разованием осадка, его промывки, центробежного отжима, выгрузки осадка регенерации фильтрующей

перегородки.

Трехколонная (маятниковая) центрифуга. Аппараты этого типа относятся к нормальным отстойным

или фильтрующим центрифугам периодического действия.Эти центрифуги применяются для отделения жидко-сти от механических примесей и разделения средне- и крупнодисперсных суспензий, требующих дли-

тельного центрифугирования. Общим конструктивным признаком маятниковых центрифуг с ручной выгрузкой осадка является вертикальное расположение оси ротора, вал которого вращается в подшипниках качения. При работе центрифуги суспензия подается в ротор обычно на ходу машины через питатель. Суспензии высокой концентрации, а также суспензия с абразивной твердой фазой загружаются в неподвижный ротор до пуска центрифуги. Осадок выгружается вручную через борт или днище ротора. Фильтрат и промывной фильтрат выводят из кожуха через сливной патрубок.

Подвесные центрифуги относятся к числу нормальных отстойных или фильтрующих центрифуг пе-

риодического действия. Подвесные центрифуги предназначены для разделения тонкодисперсных сус-

пензий небольшой концентрации, что позволяет подавать суспензию непрерывно для получения слоя

осадка достаточной толщины.

Общим недостаток: непроизводительные затраты энергии и времени, связанные с цикличностью работы машины.

Отстойная центрифуга с нижней выгрузкой осадка. Твердая фаза суспензии, поскольку ее плотность больше плотности жидкой фазы, отбрасывается под действием центробежной силы к стенкам ротора и осаждается на них. Жидкая фаза располагается в виде кольцевого слоя ближе к оси ротора и по мере разделения вновь поступающих порций суспензии переливается через верхний край ротора в пространство между ним и неподвижным кожухом. Жидкость удаляется из центрифуги через штуцер.

Горизонтальные центрифуги с ножевой выгрузкой осадка. Фильтрующие центрифуги применяются для разделения суспензий со средне- и мелкозернистой (размер частиц более 30 мкм), преимущественно растворимой твердой фазой, когда допускается дробление частиц осадка. Последнее является их недостатком. Центрифуги со сплошным барабаном применяют для выделения твердого вещества из труднофильтруемых суспензий. Преимущество: возможность проведения всех

стадий процесса в автоматическом режиме и при постоянной частоте вращения ротора. Недостатки: измельчение кристаллов при срезе осадка, большие трудности регенерации фильтрующей перегородки при обработке суспензий с нерастворимой твердой фазой.

Конвективные сушилки.

Одним из самых распространенных способов сушки продуктов в настоящее время является конвективный способ сушки.Этот способ сушки продуктов основан на передаче тепла высушиваемому продукту за счет энергии нагретого сушильного агента - воздуха или парогазовой смеси. Сушка продуктов при этом способе происходит при омывании продукта нагретым газом, воздухом, топочными газами, перегретым паром и другими теплоносителями, которые имеют температуру, отличную от температуры подвергающегося сушке материала. При этом способе сушки за счет сообщаемой продукту тепловой энергии идет испарение находящейся в продукте влаги, а унос паров влаги осуществляется сушильным агентом. Различают конвективную сушку материалов в слое, при которой применяются сушилки с омыванием материала в слое или изделия агентом сушки (туннельные, камерные, петлевые, валковые, турбинные, ленточные, шахтные сушилки), а также конвективная сушка с сопловым обдувом плоских материалов. Кроме этого различают конвективную сушку материалов или изделий во взвешенном и полувзвешенном состоянии, которая может осуществляться в барабанных установках, в установках с кипящим слоем, в пневматических трубах-сушилках, в вихревом потоке, а также с помощью сушки распылением.Оборудование для сушки овощей, оборудование для сушки фруктов и любое сушильное оборудование, основанное на этом способе, имеет простое устройство. Установки имеют высокие удельные энергозатраты, которые составляют от 1.6 до 2,5 кВт.ч/кг. Однако этому способу присущи некоторые недостатки, касающиеся нерационального использования энергии установками, поскольку сушка продукта таким способом неизбежно сопровождается потерями тепла на нагрев конструкций и окружающей среды. При интенсификации процессов такой сушки продуктов необходимо повышать температуру теплоносителя, что влечет перегрев сухопродукта, особенно на стадии досушки. Кроме того этому способу сушки продуктов присущи недостатки, существенно снижающие качество конечного продукта. При этой сушке испарение влаги происходит только с поверхности, что приводит к появлению пленки, затрудняющей сушку и ухудшающей качество сухопродукта: изменяется цвет, вкус и естественный аромат продукта, снижается его восстанавливаемость при замачивании. Высокая температура и высокая продолжительность сушки способствуют развитию окислительных процессов и приводят к потерям витаминов и биологически активных веществ в сухопродукте, и не способствует подавлению первичной микрофлоры.

Инфракрасная сушка.

инфракрасное сушильное оборудование. На сегодняшний день сушильное оборудование, основанное на использовании инфракрасного излучения, представляет собой наиболее перспективное направление в развитии сушильной техники.

Оборудование сушки поставляется в электрическом и газовом исполнении и предназначено для сушки рыбы, мясных изделий, сушки овощей и фруктов.

Область применения сушильного оборудования в пищевой промышленности весьма обширна. Это и оборудование для сушки мяса и рыбы, оборудование для сушки овощей, оборудование для сушки фруктов, зелени, грибов, ягод, дрожжей, зерна, круп, макарон, отрубей и комбикормов; это и оборудование для сушки сырья фармацевтической промышленности и лекарственных трав; это также и оборудование для сушки и жарки орехов, семечек (очищенных и неочищенных), кукурузных зерен, попкорна и других продуктов; это и оборудование для сушки и производства первых и вторых блюд (каш, пюре, лапши и др.) быстрого приготовления; это и оборудование для сушки и производства закусок к пиву (кальмаров, креветок и др. морепродуктов, мяса, сыра, а также снеков, чипсов, и др.). Это наконец и оборудование для сушки и производства специй, панировочных смесей, начинок и многого другого.

Инфракрасная сушка продуктов питания, как технологический процесс, основана на том, что инфракрасное излучение определенной длинны волны активно поглощается водой, содержащейся в продукте, но не поглощается тканью высушиваемого продукта (и материалами, из которых изготовлено оборудование сушки), поэтому удаление влаги возможно при невысокой температуре (40-60 градусов Цельсия), что позволяет практически полностью сохранить витамины, биологически активные вещества, естественный цвет, вкус и аромат подвергающихся сушке продуктов.

По сравнению с традиционной сушкой (конвективная, кондуктивная сушка), овощи и фрукты, обработанные инфракрасной сушкой после восстановления обладают вкусовыми качествами, максимально приближенными к свежим.

Такая сушка продукта дает два преимущества: во-первых, при таких температурах в сушильных установках максимально сохраняется продукт: не рвутся клетки, не убиваются витамины, не карамелизируется сахар; во-вторых, низкие температуры не греют сушильное оборудование, то есть нет потерь тепла через стенки, вентиляцию. В то же время инфракрасное излучение при температуре 40-60 градусов позволяет уничтожить всю микрофлору на поверхности продукта, делая сухопродукт практически стерильным.

Сублимационная сушка.

Сублимационная сушка продуктов (сублимационная вакуумная сушка, также известная как лиофилизация или возгонка) - это удаление влаги из свежезамороженных продуктов в условиях вакуума.

В настоящее время этот метод сушки продуктов является наиболее совершенным, но в то же время и наиболее дорогостоящим. Принцип сублимационной сушки основан на том физическом факте, что при значениях атмосферного давления ниже определенного порога - т.н. "тройной точки" (для чистой воды: 6,1 мбар при 0 градусов Цельсия) вода может находиться только в двух агрегатных состояниях - твердом и газообразном, переход воды в жидкое состояние в таких условиях невозможен. И если парциальное давление водного пара в окружающей среде ниже чем парциальное давление льда, то лед продукции прямо переводится в газообразное состояние минуя жидкую фазу.

Процесс сублимационной сушки продуктов физически состоит из двух основных этапов (замораживание и сушка продукта) и этапа досушивания. Первый этап это замораживание продукта при температуре ниже его точки затвердевания. Второй этап - сублимирование, удаление льда или кристаллов растворителя при очень низкой температуре, то есть непосредственно сушка продукта. При этом значительное влияние на качество сухопродукта и на время, требующееся для сушки, имеет этап заморозки. Чем быстрее и глубже замораживается продукт, тем менее крупные кристаллы льда образуются в продукте, тем быстрее они испаряются на втором этапе сушки продукта и тем выше качество получаемого продукта. Так как удаление основной массы влаги из объектов сушки происходит при отрицательных температурах (-20...-30 градусов Цельсия), а их досушивание осуществляется также при щадящем (не выше +40 градусов) температурном режиме, то в результате достигается высокая степень сохранности всех наиболее биологически ценных компонентов исходного сырья.

В производстве продуктов питания сублимацонно-вакуумная сушка используется в качестве средства консервации путем замораживания свежих продуктов и удаления из них жидкости, что позволяет практически полностью, до 95%, сохранить в них питательные вещества, микроэлементы, витамины и даже первоначальную форму, естественный вкус, цвет и запах продолжительное время (от двух до пяти лет) при изменяющейся температуре окружающей среды (от -50 до +50 градусов Цельсия).

Способом сублимационной сушки консервируются фрукты, овощи, молочные изделия, мясо, рыба, каши и супы, грибы, приправы. Продукты сублимационно-вакуумной сушки имеют очень широкие возможности для использования как в качестве готовых продуктов быстрого приготовления, так и в качестве полуфабрикатов для дальнейшей промышленной переработки (кондитерская, пищеконцентратная, мясо-молочная, парфюмерная и другие отрасли).

Высокое качество и биологическая полноценность готовых сублимированных продуктов объясняется тем, что обработке может подвергаться только свежее сырье. Несвежие продукты сублимационную сушку не выдерживают. Консервирование методом сублимационной сушки не требует добавления каких-либо химических и иных ароматизаторов, консервантов и стабилизаторов и т.п., что является еще одним преимуществом.

Классификация смесительного оборудования в пищевой промышленности.

1) по агрегатному состоянию перемешивания материалов (г – ж, ж – ж, тв – ж, тв-тв)

г – г: система перемешивания при транспортировке (устройство с перепадом давления). Перемешивающее устройство. Смесители.

г – ж и ж –

|

|

|

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!