Формуют рассольные сыры, в основном, наливом или из пласта, лишь некоторые из них допускается формовать насыпью.

После удаления части сыворотки (около 65...70% от количества перерабатываемого молока) сырное зерно с оставшейся сывороткой перекачивается насосом или сливается самотеком в подготовленные перфорированные или выложенные серпянкой формы для самопрессования или прессования. В процессе самопрессования сыры переворачивают от 3 до 5 раз. Первое переворачивание осуществляется через 10 мин после формования, второе - спустя 30...40 мин, третье - через 1...1.5 ч и последующие - через каждые 2 ч. Прессование производят большинства сыров. Давление прессования 5...10кПа (нагрузка 5...10кгна 1 кг массы) в течение 45...60 мин.

Завершающую (для сыров с частичной посолкой в зерне) или полную посолку сыров осуществляют в рассоле. Уход за рассольными сырами во время их посолки, созревания и хранения заключается, в основном, в приготовлении рассола требуемой концентрации, поддержании необходимой температуры и осуществлении контроля за его качеством. Доброкачественный рассол должен обладать чистым кисломолочным вкусом и запахом.

Рассол готовят на пастеризованной при температуре 90...95°С питьевой воде или кислой сыворотке. Кислосывороточный рассол готовят на пастеризованной при температуре 90...95°С, освобожденной от жира и сывороточных белков, подсырной кислой сыворотке. Кислотность рассола составляет: водного - не выше 35...40°Т; кислосывороточного - 60...70°Т (регулирование кислотности в этом случае осуществляется путем добавления предварительно подготовленной пастеризованной кислой сыворотки - 100...150°Т).

В подготовленную пастеризованную воду или сыворотку добавляют поваренную соль из расчета 22...25 кг на 100 кг воды или сыворотки. При посолке в рассоле для избежания деформации и обеспечения просаливаемости головок сыра их в первые 1...2 дня размещают в солильном бассейне в один ряд. В дальнейшем - в 3...4 ряда. Для равномерности просаливания периодически перемешивают рассол путем циркуляции его насосом.

Выступающую из рассола поверхность сыра покрывают серпянкой, смачиваемой рассолом. Для нормального просаливания сыры размещают в бассейне неплотно. Рекомендуется для посолки использовать специальные контейнеры, выполненные полностью из нержавеющей никельсодержащей стали, перемещаемые в бассейн и вынимаемые из него с помощью тельфера.

После достижения содержания соли в сыре (3,5...4%) концентрация рассола в бассейне не должна превышать 18%. Получение сыра высокого качества обеспечивается применением рассола оптимальной концентрации (18...22% соли).

Концентрация поваренной соли, кислотность и температура рассола подлежат ежедневному контролю. Температура рассола в период интенсивного просаливания и созревания должна быть в пределах 8...12°С, а в процессе дальнейшего хранения - не выше 8°С.

Снижение концентрации рассола ниже 16%, повышение температуры выше 12°С и снижение кислотности ниже 15°Т приводит к повышению содержания влаги в сырах, вследствие лучшего набухания белков сыра, и наоборот, при противоположном их значении происходит понижение влаги в сырной массе. Поэтому регулированием этих параметров обеспечивается необходимая степень набухания белков сыра, оптимальное содержание влаги в сырах перед их реализацией и улучшается качество сыра, в особенности его консистенция.

По состоянию поверхности сыра определяют качество рассола. Ослизнение сыра указывает на недостаточную концентрацию или пониженную кислотность рассола; чрезмерное уплотнение поверхности сыра, наоборот, - на высокую концентрацию или повышенную кислотность рассола или на оба показателя вместе. Для увеличения срока годности рассола его кислотность поддерживают не выше 35 для водного и 70°Т - для кислосывороточного, а концентрацию соли не ниже 18 и 16%, соответственно. Рассол должен быть зеленовато-желтоватого цвета с молочнокислым вкусом и запахом. При появлении посторонних вкуса и запаха (особенно тухлого) рассол заменяют.[5]

Созревание сыра.

В период просаливания сыра в бассейнах на 100 кг должно приходиться 200...300 кг рассола, в последующем - до момента упаковки - 50... 100 га-рассола. Как и в других видах сыра, в процессе созревания в рассольных сырах протекают микробиологические, физико-химические и биохимические процессы, вызываемые ферментами молочнокислой микрофлоры и продуктами распада составных частей молока, под влиянием которых сыры приобретают специфический вкус и консистенцию.

При выработке рассольных сыров используют бактериальную закваску для сыров с низкой температурой второго нагревания, имеющую следующий видовой состав:

• гомоферментативные мезофильные молочнокислые стрептококки, активные кислотообразователи Str. lactis и Str. cremoris;

• гетероферментативные ароматообразующие стрептококки Str. lactis и Str. diacetylactis и лейконостоки Leuc. citrovorum, Leuc. dextranicum.

Обе группы микроорганизмов участвуют в образовании молочной кислоты, вкусовых и ароматических веществ сыра.

Для интенсификации процесса производства и сокращения продолжительности созревания рассольных сыров и брынзы, а также улучшения их качества рекомендуется применять специальные солеустойчивые бактериальные закваски, в состав которых входят солеустойчивые штаммы молочнокислых стрептококков Str. lactis, Str. cremoris и Str. diacetylactis и лейконостоков Leuc. dextranicum. Для активизации молочнокислого и протеолитического процессов в рассольных сырах в состав солеустойчивых заквасок включены молочнокислые палочки Lbm. casei, Lbm. plantarum. При выработке традиционных рассольных сыров соотношение культур в составе закваски между молочнокислыми палочками и стрептококками должно быть следующим: для созревающих сыров 1:10; для свежих 1:4. Данные об изменении микрофлоры в сырье и продукте на разных стадиях выработки и созревания рассольных сыров представлены в табл. 7[6]

Таблица 7 - Изменение микрофлоры рассольных сыров

| Стадия взятия проб

| Общее количество бактерий, млн. в 1 г прдукте

|

|

| Традиционные рассольные сыры

| Свежие рассольные сыры

| Сыры с чеддериза-циейи плавлением сырной массы (сулугуни)

|

| Сырое молоко

| 1-6

| 1-6

| 1-6

|

| Смесь после пастеризации

| 0,2-0,7

| 0,2-0,7

| 0,2-0,7

|

| Смесь перед свертыванием молока

| 50-100

| 50-100

| 50-100

|

| Зерно перед вторым нагреванием

| 200-400

| 300-400

| -

|

| Зерно в начале чеддеризации

| -

| -

| 200-400

|

| Зерно в конце чеддеризации

| -

| -

| 1200-2800

|

| Сырная масса после плавления

| -

| -

| 800-1200

|

| Сыр после самопрессования

| 1000-2000

| -

| -

|

| Сырная масса после прессования

| 900-1800

| 1000-1800

| -

|

| Сыр при созревании в рассоле через:

|

| 3 дня

| -

| -

| 600-1000

|

| 5 дней

| 1000-2000

| -

| 500-800

|

| 10 дней

| 600-1000

| -

| 500-600

|

| 15 дней

| 500-800

| -

| -

|

| 30 дней

| 200-300

| -

| -

|

| 60 дней

| 50-250

| -

| -

|

| Сыр при созревании на стеллажах

|

| 3 дня

| -

| 2000-3500

| -

|

| 5 дней

| -

| 2000-3000

| -

|

| 10 дней

| -

| 1000-1500

| -

|

| 15 дней

| -

| 600-800

| -

|

Развитие микрофлоры в рассольных сырах характеризуется постепенным ростом общего количества бактерий до определенного максимального значения и постепенным уменьшением его в дальнейшем. В традиционных рассольных сырах наибольшее количество микрофлоры наблюдается после самопрессования или прессования и достигает 2 млрд. клеток в 1 г сыра. Такой объем микрофлоры сохраняется в течение 5...7 сут. созревания сыра в рассоле. В первые 5...10 сут. молочный сахар и лимонная кислота сбраживаются, значительно накапливаются белковые продукты распада. В дальнейшем, по мере того как поваренная соль все больше диффундируют в сырную массу, микробиологические и биохимические процессы в сырах замедляются. К концу пребывания сыра в рассоле количество бактерий в нем снижается до нескольких сотен миллионов в 1 г.

В свежих рассольных сырах развитие микрофлоры претерпевает такие же изменения, как и в традиционных. Однако из-за повышенного содержания влаги микробиологические и биохимические процессы протекают в них более интенсивно. Максимум в развитии микрофлоры свежих рассольных сыров приходится на 3...5 сут созревания и достигает 2...4 млрд клеток в 1 г. В дальнейшем наблюдается постепенное уменьшение количества микрофлоры.

Для сыров с чеддеризацией и плавлением сырной массы характерно активное протекание молочнокислого брожения в процессе выработки сырного зерна. При содержании в смеси перед свертыванием молока 50...100 млн бактерий в 1 мл к началу чеддеризации объем микрофлоры увеличивается в 4...5 раз и составляет 200...400 млн в 1 г, а к концу чедде-ризации достигает 1,2...2,8 млрд бактерий в 1 г сыра. Сырная масса приобретает характерный молочнокислый вкус и способность образовывать слоистую структуру теста. При плавлении сырной массы в результате воздействия высокой температуры часть мезофильных бактерий погибает, что приводит к снижению общего количества микрофлоры. Однако при созревании общее количество бактерий сначала несколько повышается, а затем вновь снижается при хранении сыров в рассоле.

Рассольные сыры (за исключением лори, столового и ставропольского) упаковывают в деревянные бочки вместимостью 25,50 и 100 л с заливкой доверху рассолом. Допускается применение пленочных мешков-вкладышей. Для местной реализации допускается упаковка сыров осетинского смежего, имеретинского, сулугуни в деревянные ящики, выстланные внутри пергаментом или подпергаментом. Сыры лори, столовый и ставропольский упаковываются в деревянные ящики. Перед упаковкой сыра в тару их завертывают в оберточную бумагу.

Зрелые сыры чанах, кобийский, осетинский, грузинский, имеретинский, тушинский, сулугуни и брынзу хранят в бассейнах или бочках, залитых рассолом с концентрацией 16...18% соли и температурой 6...8°С. Сыры лори, столовый и ставропольский хранят на стеллажах или в затаренном виде при температуре 2...8°С и относительной влажности воздуха не выше 87%. К реализации не допускаются рассольные сыры, имеющие пороки по внешнему виду (потерявшие форму, с отвалившимся поверхностным слоем, с глубокими трещинами, в сильной степени размягченные), по консистенции (в сильной степени рыхлой, крошливой и грубой, с посторонними примесями в тесте), по вкусу и запаху (с тухлым, гнилостным, прогорклым, а также с резко выраженным кормовым, горьким, затхлым и салистым вкусом и запахом). [7]

4.2 Технологическая линия производства рассольных сыров 40%-ной жирности

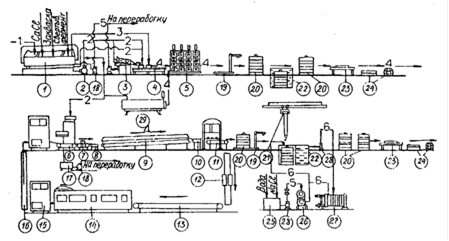

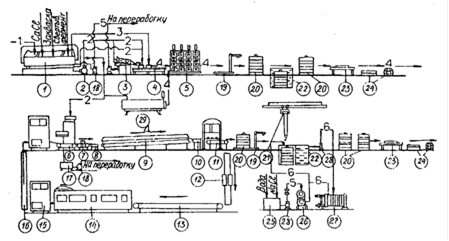

Рис 1. Технологическая схема производства рассольных сыров и брынзы:

- ванна сыродельная; 2 -насос для сырного зерна; 3 - барабанный отделитель сыворотки; 4 - стол для формования и самопрессования; 5 - пневматический пресс; б - унифицированная установка для формования и дозировки сырной массы; 7- групповая форма; 8 - механизм для загрузки форм на прессы; 9 - пресс для рассольных сыров; 10 - механизм для выгрузки форм из прессов; 11 - машина для выпрессовки сыра из групповых форм; 12 - устройство для подъема вставок групповых форм; 13 - транспортер накопитель; 14 - машина для мойки и санитарной обработки сырных форм; 16- накопитель вертикальный для групповых форм; 16 - транспортер продольной подачи форм; 17 - бак для сбора сыворотки; 18- насос для перекачивания сыворотки; 19- весы; 20 - контейнер; 21 - тельфер; 22- бассейн; 23 - стол; 24 - тара; 25 - ванна; 26 - трубчатая пастеризационная установка; 27 - пластинчатый охладитель; 28 - насос, 29 - формовочный аппарат.

Условные обозначения; - 1 - молоко пастеризованное; - 2- сырная масса; - 3- сырное зерно; 4- сыр; - 5 - сыворотка; - 6 - рассол

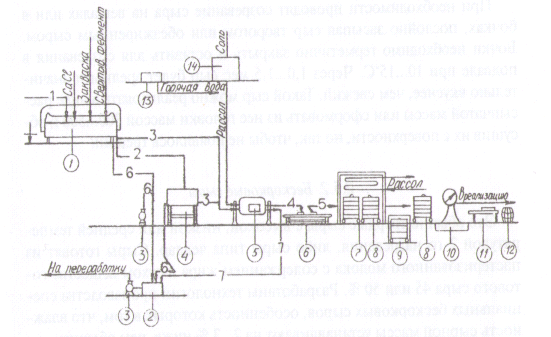

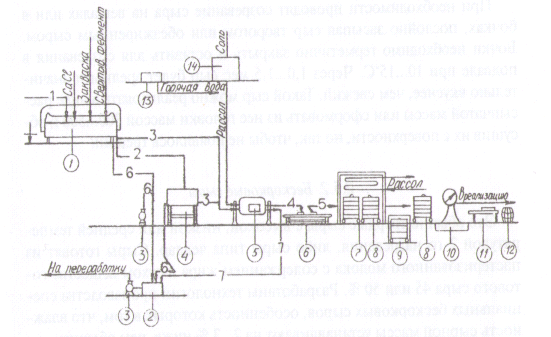

Рис. 2. Технологическая схема производства сулугуни:

- сыродельная ванна; 2 - бак для сыворотки; 3 - насос центробежный; 4 - челдаризатор; 5 - плавитель шнековый; б - стол для формования; 7- холодильная камера: 8- контейнер: 9- солильный бассейн: 10- весы; 11- ящики; 12- бочка с рассолом; 13- бак для горячей воды; 14- бак для горячего рассола.

Условные обозначения: 1- смесь нормализованная; 2- сырная масса; 3- сыворотка; 4- чеддаризованная сырная масса; 5- сыр; б - оттопки

4.3 Характеристика сырья, вспомогательных материалов и тары для производства рассольных сыров 40%-ной жирности

Молоко

Молоко коровье, заготавливаемое по ГОСТ Р52 054 - 2003, соответствующее требованиям, предъявляемым к молоку для сыроделия.

В молоке не допускаются ингибирующие вещества (антибиотики), моюще-дезинфецирующие вещества (сода, аммиак).

Молоко должно быть плотностью не менее 1027 кг/м3.

Молоко, предназначенное для выработки сычужных сыров, должно отвечать требованиям высшего или первого сорта, но содержать соматических клеток не более 500 тыс/смЗ, и по сычужно бродильной пробе соответствовать требованиям не ниже 2-го класса. Содержание спор мезофилных анаэробных лактатсбраживающих бактерий в таком молоке должно быть не более 13 в смЗ.

Молоко должно быть натуральным, белого или слабо-кремового цвета, без осадка и хлопьев. Замораживание молока не допускается[1].

Соль

Соль поваренная пищевая по ГОСТ РБ1574-2000, не ниже первого сорта, молотая, не йодированная; для подсолки в зерне не ниже сорта «Экстра».

Соль должна быть кристаллическим сыпучим продуктом. Не допускается наличие посторонних механических примесей, не связанных с происхождением и способом производства соли. Вкус должен быть солёный, без постороннего привкуса. Цвет - белый. У соли не должно быть посторонних запахов.

В соли высшего и первого сортов допускается наличие тёмных частиц в пределах содержания нерастворимого в виде остатка и оксида железа.

Калий азотнокислый

Калий азотнокислый по ГОСТ 4217-77. Представляет собой бесцветные, прозрачные, растворимые в воде кристаллы. Формула КNОЗ. Молекулярная масса - 101,09 моль.

Натрий азотнокислый

Натрий азотнокислый по ГОСТ 4168-79, представляет собой прозрачные бесцветные кристаллы или кристаллический порошок белого цвета, гигроскопичен, хорошо растворим в воде, плохо растворим в спирте. Формула №МОЗ. Молекулярная масса 84.99 моль.

Кальций хлористый технический

Кальций хлористый технический по ГОСТ 450-77, не ниже первого сорта. Порошок или гранулы белого цвета, массовая доля хлористого кальция не менее 90%, массовая доля магния в пересчете на МдИ не более 0,5%, массовая доля нерастворимого в воде остатка не более 0,5%.

Селитра калиевая техническая

Селитра калиевая техническая по ГОСТ 19790-74, марки А, Б, В высшей категории качества. Белые кристаллы с желтовато-сероватым оттенком..Массовая доля азотнокислого калия не менее 99,85%. Массовая доля воды не более 0.08%. Массовая доля хлористых солей в пересчете на NaCl не более 0,017%. Массовая доля углекислых солей в пересчете на КСОЗ не более 0,01%. Массовая доля окисляемых марганцовокислым калием веществ в пересчете на КNО2 не более 0,01%. Массовая золя солей кальция и магния в пересчете на Са не более 0,002.

Закваски и бактериальные препараты

Закваски и бактериальные препараты, разрешенные к применению в сыроделии органами Госсанэпиднадзора.

Для производства сыра “Российского нового" с низкой температурой второго нагревания используют бактериальные закваски, в состав микрофлоры которых включены мезофильные молочные бактерии рода Streptococcus lactis, Str.diacetilactis, Str. Paracitroyosus.

Мезофильная бактериальная закваска обеспечивает протеолиз белка, необходимые превращения сырной массы, накопление вкусовых и ароматических веществ, свойственных этому сыру.

Термофильная бактериальная закваска позволяет ускорить продолжительность обработки сгустка и сырного зерна на 30-40% по сравнению с традиционной технологией; сократить срок созревания до 30 суток вместо 60 без ухудшения органолептических показателей продукта, существенно повысить устойчивость сыра к развитию посторонней, в том числе патогенной микрофлоры[2].

Ферментный препарат

Для производства сыра российского нового используется ферментный препарат ВНИИМС кг- 50 курино-говяжий.

Данный препарат хранят в сухом и тёмном месте, при температуре не выше 10° С и относительной влажности не более 75%.

Вода питьевая

В сыроделии используется вода питьевая по ГОСТ Р 51232-99

Требования к технологическому оборудованию, аппаратуре, инвентарю, посуде, таре.

Технологическое оборудование, аппаратура, посуда, тара, инвентарь, пленка и изделия из полимерных и других синтетических материалов, предназначенные для расфасовки молока и молочных продуктов, должны быть изготовлены из материалов, разрешенных органами госсанэпиднадзора для контакта с пищевыми продуктами.

Ванны, металлическая посуда, спуски, лотки, желоба и т.д. должны иметь гладкие, легко очищаемые внутренние поверхности, без щелей, зазоров, выступающих болтов или заклепок, затрудняющих очистку. Следует избегать использования дерева и других материалов, которые плохо моются и дезинфицируются.

Рабочие поверхности (покрытия) столов для обработки пищевых продуктов должны быть гладкими, без щелей и зазоров, изготовлены из нержавеющего металла или полимерных материалов, разрешенных органами госсанэпиднадзора для контакта с пищевыми продуктами. Технологическое оборудование и аппаратура должны быть снаружи окрашены краской светлых тонов (кроме оборудования, изготовленного или облицованного нержавеющим материалом), не содержащей вредных примесей. Окраска посуды и инвентаря красками, содержащими свинец, кадмий, хром не допускается.

Расстановка технологического оборудования должна производиться в соответствии с технологической схемой, обеспечивать поточность технологического процесса, краткие и прямые коммуникации молокопроводов, исключать встречные потоки сырья и готовой продукции. При расстановке оборудования должны быть соблюдены условия, обеспечивающие свободный доступ работающих к нему, проведение санитарного контроля над производственными процессами, качеством сырья, полуфабрикатов и готовой продукции, а также возможности мойки, уборки и дезинфекции помещений и оборудования.

Оборудование, аппаратура и молокопроводы должны быть смонтированы таким образом, чтобы обеспечивался полный слив молока, моющих и дезинфицирующих растворов. Все части, соприкасающиеся с молоком и молочными продуктами, должны быть доступны для чистки, мытья и дезинфекции. Металлические молокопроводы должны быть разъемными. Стеклянные термометры без защитной оправы к использованию не допускаются. Резервуары для изготовления и хранения молока, сливок, сметаны и др. молочных продуктов (кроме используемых для выработки творога и сыра) должны быть снабжены плотно закрывающимися крышками. Аппараты, ванны и другое оборудование, в которых изготовляются молочные продукты, подключаются к канализации с разрывом струи через воронки с сифоном (см. раздел 7 настоящих СанПиН).

Непосредственное соединение оборудования с канализацией и спуск воды из них на пол не допускаются.

Внутризаводской транспорт и внутрицеховая тара должны быть закреплены за отдельными видами сырья и готовой продукции и соответственно промаркированы.

Список используемой литературы

. Бегунков В.Л. Книга о сыре: о его питательных и вкусовых свойствах, ассортименте и способов потребление. -2-е издание., перераб. и доп. - М.: Агропромиздат 1985. - 136 стр.

2. Бредихин Ю.В., Космодемьянский Ю.В., Юрин В.Н.Технология и техника переработки молока. /М.: Колос, 2003.

.Волкова Л.Д. Основы гигиены и санитарии в торговли 2002г. - 160 стр.

4. Горбатова К.К. Биотехнология молока и молочных продуктов. / СПб.: ГИОГД, 2001.

. Горбатова К.К. Химия и физика молока. /СПб.: ГИОГД,2004.

6. Гудков А.В. Сыроделие: технологические, биологические и физ. - химические аспекты / А.В. Гудков; под редакцией Гудкова С.А. - М.: ДеЛи принт 2003г. -799 стр.

.Диланян З.Х. Основы сыроделия. -3-и изд. перераб. и доп. - М.: Пищевая промышленность 1980г. -1 13стр.

. Крусь Г.Н. Технология молока и молочных продуктов. / М.: ВО «Агропромиздт», 2004.

. Соколова З.С., Лакомова Л.И., Тиняков В.Г. Технология сыра и продуктов переработки сыворотки. Учебное пособие. /М.: ВО «Агропромиздат»,1989.

. Твердохлеб Г.В., Диланян З.К., Чекулаева Л.В., Шиллер Г.Г. Технология молока и молочных продуктов. Учебник /М.: ВО «Агропромиздат», 1991.

. Фатыхов Д.Ф. Охрана труда в торговли, общепите, пищевых производствах, малом бизнесе и в быту: Учебное пособие для нач. и сред. проф. образования / Д.Ф. Фатыхов, А.Н. Белихов - 4-е издание, стер. - М.: ACADEMIA, 2003г. - 224 стр, стр 48 - 67.

. Шидловская В.П. Органолептические свойства молока и молочных продуктов. Справочник. /М.: Колос,2000.

. Журнал "Переработка молока"