Задача расчета – определить количество полуфабрикатов, вырабатываемых предприятием за 1 час на каждом переходе, с целью обеспечения установленной часовой выработки готовой продукции в заданном ассортименте. Расчет выполняется на основе принятого плана переходов, норм потерь по переходам и заправочного расчета. Расчеты полуфабрикатов и отходов целесообразно вести по форме табл. 5.1 для ткани всех артикулов одновременно.

Таблица 5.1

Расчет полуфабрикатов, вырабатываемых за 1 час

| № п/п

| Наименование показателя

| Обозначение

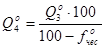

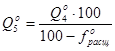

показателя или

расчетная формула

| Значение показателя

по артикулам

|

| 1

| 2

| 3

| 4

|

| ОСНОВНАЯ ПРЯЖА

|

| 1.

| Масса основной и кромочной пряжи, содержащейся в суровой ткани, расходуемой на 1 пог.м. готовой ткани, кг

| Мо

| 463,92

|

| из балансной формулы

|

| 2.

| Масса основной пряжи в суровой ткани, вырабатываемой за 1 час, кг

|

| 56,62

|

| 3.

| Количество отходов основной пряжи в ткацком производстве, %

|

| 1,79

|

| 4.

| Масса основной пряжи, вырабатываемой за 1 час, кг

|

| 57,65

|

| 5.

| Масса отходов, получаемых за 1 час в ткацком производстве, кг

|

| 0,4

|

| 6.

| Количество отходов в прядильном цехе, % массы ровницы

|

| 3,92

|

| 7.

| Масса ровницы, вырабатываемой за 1 час, кг

|

| 60

|

| 8.

| Масса отходов в прядильном цехе, кг

|

| 2,4

|

| 9.

| Количество отходов в чесании, % массы сухой и расщипаной смеси

|

| 7,25

|

| 10.

| Масса сухой и расщипаной смеси, расходуемой за 1 час, кг

|

| 64,7

|

| 11.

| Масса отходов образуемых за 1 час в чесальном цехе, кг

|

| 4,7

|

| 12.

| Количество отходов при расщипывании и смешивании, % массы смеси

|

| 0,6

|

|

Продолжение табл.5.1.

|

| 13.

| Масса сухой и нерасщипаной смеси (масса компонентов) кг/час

|

| 65,1

|

| 14.

| Масса отходов в смешивании и расщипывании, кг

|

| 0,4

|

| УТОЧНАЯ ПРЯЖА

|

| 15.

| Масса уточной пряжи, содержащейся в суровой ткани, расходуемой на 1 пог.м. готовой ткани, кг

| Му

| 457,41

|

| из балансной формулы

|

| 16.

| Масса уточной пряжи в суровой ткани, вырабатываемой за 1 час, кг

|

| 56,78

|

| 17.

| Количество отходов в ткацком производстве, % массы пряжи, расходуемой со склада

|

| 1,06

|

| 18.

| Масса уточной пряжи, вырабатываемой прядильным цехом, кг/ч

|

| 57,39

|

| 19.

| Масса отходов, полученных за 1 час в ткацком производстве, кг

|

| 0,6

|

| 20.

| Количество отходов в прядильном цехе, % массы ровницы

|

| 4,34

|

| 21.

| Масса ровницы, вырабатываемая за 1 час, кг

|

| 60

|

| 22.

| Масса отходов, образуемых за 1 час в прядильном цехе, кг

|

| 2,6

|

| 23.

| Количество отходов в чесальном цехе, % массы сухой и расщипаной смеси

|

| 7,25

|

| 24.

| Масса сухой и расщипаной смеси, вырабатываемой за 1 час, кг

|

| 64,7

|

| 25.

| Масса отходов получаемых в чесальном цехе, кг/ч

|

| 4,7

|

| 26.

| Количество отходов при расщипывании и смешивании, %

|

| 0,6

|

| 27.

| Масса сухой и нерасщипаной смеси (масса компонентов) кг/час

|

| 65,1

|

| 28.

| Масса отходов в смешивании и расщипывании, кг/ч

|

| 0,4

|

После выполнения расчета полуфабрикатов, вырабатываемых в час по переходам, приступают к расчету массы отходов, образуемых в час по видам.

Таблица 5.2

Расчет массы отходов, образуемых в час по видам

| № п/п

| Наименование

Отходов по видам и по производствам

| Основа

| Уток

|

| Масса полуфабрикатов, кг

| Количество отходов, %

| Масса

Отходов, кг

| Масса полуфабрикатов, кг

| Количество отходов, %

| Масса отходов, кг

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

|

| 1.

| Отходы на линии:

Смешивания

| 65,1

|

|

|

|

|

|

| Выпады

| 0,3

| 0,2

| 65,1

| 0,3

| 0,2

|

| 2.

| Отходы чесального цеха:

| 64,7

|

|

| 64,7

|

|

|

| ровничный лом

| 1,6

| 1,04

| 1,6

| 1,04

|

| выпады

| 3,35

| 2,17

| 3,35

| 2,17

|

| аппаратный сдир

| 1,4

| 0,9

| 1,4

| 0,9

|

| сбор с полочек

| 0,6

| 0,4

| 0,6

| 0,4

|

| безвозвратные отходы

| 0,3

| 0,2

| 0,3

| 0,2

|

| Всего в чесании

| 7,25

| 4,7

|

| 7,25

| 4,7

|

| 3.

| Отходы прядильного цеха:

| 60

|

|

| 60

|

|

|

| мычка

| 1,34

| 0,8

| 1,54

| 0,92

|

| концы ровницы

| 1,6

| 0,96

| 1,6

| 0,96

|

| концы пряжи

| 0,38

| 0,23

| 0,38

| 0,23

|

| подметь

| 0,4

| 0,24

| 0,62

| 0,37

|

| безвозвратные потери

| 0,2

| 0,12

| 0,2

| 0,12

|

| Всего в прядении

| 3,92

| 2,4

| 4,34

| 2,6

|

| 4.

| Отходы ткацкого производства

| 57,6

|

|

| 57,4

|

|

|

| концы пряжи

| 1,79

| 0,8

| 1,06

| 0,7

|

| безвозвратные потери

| 0,44

| 0,6

| 0,44

| 0,36

|

| Всего в ткачестве

| 1,79

| 1,4

| 1,06

| 0,6

|

|

| Всего отходов по прядильному и ткацкому производству

|

| 13

| 8,9

|

| 12,63

| 7,9

|

На основании таблицы 5.2 необходимо составить по ткани каждого артикула сводную таблицу отходов. Рекомендуемая форма таблицы следующая (таблица 5.3).

Таблица 5.3

Сводная таблица отходов в необработанном виде получаемых за 1 час

| № п/п

| Наименование отходов

| Основа

| Уток

|

| чесание

| прядение

| ткачество

| всего

| чесание

| прядение

| ткачество

| Всего

|

| 1.

| Концы ровницы

| 1,04

| 0,96

| -

| 2

| 1,04

| 0,96

| -

| 2

|

| 2.

| Мычка

| -

| 0,8

| -

| 0,8

| -

| 0,92

| -

| 0,92

|

| 3.

| Крутые и крученые концы

| -

| 0,23

| 0,38

| 0,61

| -

| 0,23

| 0,6

| 0,83

|

| 4.

| Выпады

| 2,17

| -

| -

| 2,17

| 2,17

| -

| -

| 2,17

|

| 5.

| Аппаратный сдир

| 0,9

| -

| -

| 0,9

| 0,9

| -

| -

| 0,9

|

| 6.

| Сбор с полочек

| 0,4

| -

| -

| 0,4

| 0,4

| -

| -

| 0,4

|

| 7.

| Безвозвратные потери

| 0,2

| 0,12

| 0

| 0,22

| 0,2

| 0,12

| 0

| 0,22

|

|

| Итого отходов

| 4,71

| 2,11

| 0,38

| 7,2

| 4,71

| 2,23

| 0,6

| 7,54

|

Образуемые отходы в процессе производства пряжи и ткани желательно использовать в своем производстве, планируя для этого соответствующий ассортимент пряжи и ткани. Это позволяет более рационально использовать сырье.

Перед вложением в смесь отходов производства необходимо подвергнуть их процессу обработки по одному из планов представленных в нормах технологического режима [6], справочнике по шерстопрядению [16], приложении 5. Нормы потерь при обработке отходов производства приведены в настоящем пособии (см. раздел 3). На основании таблицы 5.3 и норм потерь, предусмотренных планом обработки проводят расчет количества обработанных и подготовленных к смешиванию отходов. Данный расчет рекомендуется вести в форме таблицы 5.4.

Таблица 5.4

Расчет массы отходов в обработанном виде, получаемых за 1 час

| № п/п

| Наименование отходов

| Получено в необработанном виде

| Выход из обработки

| Получено в обработанном виде

| Всего в обработанном виде

|

| от основы

| от утка

| от основы

| от утка

|

| 1

| 2

| 3

| 4

| 5

| 6

| 7

| 8

|

| 1.

| Концы ровницы

| 2

| 2

| 0,9

| 1,8

| 1,8

| 3,6

|

| 2.

| Мычка

| 0,8

| 0,92

| 1

| 0,8

| 0,9

| 1,7

|

| 3.

| Крутые и крученые концы

| 0,61

| 0,83

| 0,9

| 0,55

| 0,75

| 1,3

|

| 4.

| Выпады, очес

| 2,17

| 2,17

| 0,65

| 1,4

| 1,4

| 2,8

|

| 5.

| Аппаратный сдир

| 0,9

| 0,9

| 0,55

| 0,5

| 0,5

| 1

|

Баланс смеси, отходов и сырья

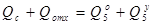

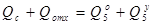

После расчета полуфабрикатов и отходов, полученных за 1 час по переходам производства, следует провести проверку правильности расчетов. Расчет считается правильным, если для ткани каждого артикула будет соблюдено равенство

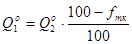

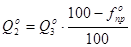

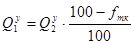

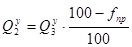

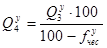

(5.1)

(5.1)

113,4+16,8=130,2

где Qc – масса суровой ткани, выработанной за 1 час, кг; Qотх – суммарная масса отходов в необработанном виде, образуемых за 1 час в прядильном и ткацком производствах, при выработке основы и утка; Q5о – масса сухой и неращипанной смеси, расходуемой за 1 час для выработки основной и кромочной пряжи; Q5у – масса сухой и неращипанной смеси, расходуемой за 1 час для выработки уточной пряжи.

Уточнение рецептов смесей

Ранее был принят предварительный состав смесей, так как не было известно, какое количество отходов будет получено в обработанном виде. Теперь же, когда количество отходов известно, следует уточнить рецепты смесей исходя из необходимости полной переработки всех отходов своего производства. Цель уточнения состава смеси заключается в том, чтобы полученную массу отходов в обработанном виде за 1 час полностью использовать в смесях, расходуемых за 1 час. Уточнение смеси для каждого артикула ткани рекомендуется вести в форме таблицы 5.5.

Таблица 5.5

Уточнение рецепта смеси

| № п/п

| Наименование компонента

смеси

| Процент вложения по предварительному рецепту

| Процент вложения по уточненному

Рецепту

| Масса компонентов, расходуемых в смеси, кг/час

|

| 1

| 2

| 3

| 4

| 5

|

| 1.

| Шерсть помесная 64к репейная

| 86

| 86

| 112,1

|

| 2.

| Штапельное химическое

волокно капрон 350 мТекс

| 5

| 8

| 10,5

|

| 3.

| Лом ровничный

| 3

| 4

| 5,3

|

| 4.

| Крутые концы

| 3

| 1

| 1,3

|

| 5.

| Сдир аппаратный

| 3

| 1

| 1

|

|

|

| 100%

| 100%

| 130,2

|

Процент вложения натуральной качественной шерсти в уточненном рецепте оставляют тот же, что и в предварительном рецепте смеси.

Расчет количества сырья, расходуемого со склада

На основании норм потерь сырья при подготовке компонентов к смешиванию, планов подготовок и массы компонентов, расходуемых в смеси за 1 час рассчитывают по каждому компоненту массу сырья, расходуемую со склада и поступающую на каждый переход, применительно к наиболее полному плану обработки. Расчет рекомендуется вести по форме таблицы 5.6. Нормативные значения потери сырья по переходам при подготовке компонентов к смешиванию берутся из источника [19] или приложения 6.

Таблица 5.6

Расчет массы сырья, расходуемого со склада, кг/час

| № п/п

| Наименование

Показателя

| Обозначение показателя или расчетная формула

| Значение показателя

|

| Шерсть сорная

| капрон

|

| 1

| 2

| 3

| 5

| 6

|

| 1.

| Масса шерсти, расходуемой за 1 час по рецепту смеси

| А

| 116,1

| 10,5

|

| 2.

| Выход шерсти из крашения

| fкр

| 0,991

| 0,988

|

| 3.

| Масса шерсти, поступившей в крашение

|

| 117,2

| 10,6

|

| 4.

| Выход шерсти из обезрепеивания

| Fобезр.

| 0,965

|

|

| 5.

| Масса шерсти, поступившей в обезрепеивание

|

| 121,5

|

|

| 6.

| Выход шерсти из трепания

| fтр

| 0,978

|

|

| 7.

| Масса шерсти, поступившей в трепание со склада

|

| 124,2

|

|

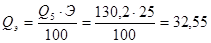

Расчет массы эмульсии и ее компонентов

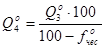

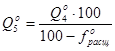

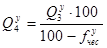

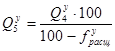

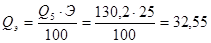

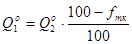

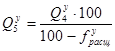

Потребная масса эмульсии рассчитывается по формуле (5.3)

(5.3)

(5.3)

где Q5 – масса сухой и неращипаной смеси, расходуемой за 1 час, кг; Э – процент эмульсии, вносимый в смесь, %.

Зная массу эмульсии, определяют массу каждого компонента. Расчетные значения рекомендуется представить в форме таблицы 5.7.

Таблица 5.7

Расчет массы компонентов эмульсии

| № п/п

| Наименование компонента эмульсии

| Содержание

Компонента, %

| Масса расходуемого

компонента, кг/час

|

| 1.

| Соляровое масло

| 20

| 6,51

|

| 2.

| Синтопол ДС-3

| 2

| 0,651

|

| 3.

| Солфанол О

| 2

| 0,651

|

| n

| Вода

| 76

| 0,651

|

|

| Всего

| 100 %

| 32,55

|

Расчет производственно-технических показателей по выходам

данный расчет является проверочным, так как основные показатели были заложены при выборе планов переходов и норм потерь по переходам.

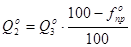

Результаты данного расчета должны совпадать с принятыми ранее показателями. Расчет ведется для основы и утка.

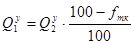

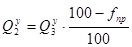

Выход пряжи из смеси

h1 = (часовая выработка пряжи) / (часовой расход смеси)=57,65/65,1=0,8855 для основы.

57,39/65,1=88,15 – для утка

Выход ровницы из смеси

h2 = (часовая выработка ровницы) / (часовой расход смеси)=60/65,1=0,9217

Выход пряжи из ровницы

h3 = (часовая выработка пряжи) / (часовая выработка ровницы)=57,65/60=0,9608 для основы.

57,39/60=0,9565 для утка

(5.1)

(5.1)

(5.3)

(5.3)