Обратные связи в системах управления автоматизированным

Оборудованием и точность обработки

Система управления (СУ) любого автоматизированного оборудования в том или ином объеме включает элементы информационно-измерительной системы (ИИС), которые в совокупности участвуют в создании обратных связей (ОС) для стабилизации или оптимизации процессов обработки.

Источником выходных параметров СУ может служить непосредственно размер обрабатываемой детали (регулируемый размерный параметр)или какой-либо иной, связанный с ним функциональной зависимостью: положение режущей кромки инструмента, положение исполнительных органов станка (бабок, ходовых винтов и т.д.)

С точки зрения обеспечения качества обработки (размер и форма детали, качество поверхности) эти ОС обладают различной способностью к компенсации технологических погрешностей.

Точность ОС зависит от протяженности звеньев различных цепей станка, в состав которых входит регулируемый размерный параметр, и от погрешности размеров этих звеньев.

Это и надо учитывать при установке датчика информации о ходе процесса обработки изделия на узлах оборудования.

Рис.1. Схема возможного расположения датчиков положения

1 - Обрабатываемая деталь; 2 – Резец; 3 - Исполнительное устройство;

4 - Двигатель подач; 5 - Датчик информации; I-IV – вид обратной связи

Если выходным параметром системы управления служит размер обрабатываемой детали, то задача компенсации технологических погрешностей решается наиболее полно. Это обеспечивается ОС-I, которая охватывает всю размерную цепь системы СПИД (станок – приспособление – инструмент – деталь). Устраняется влияние тепловых и силовых деформаций системы, износа режущего инструмента, кинематических погрешностей передачи, возмущающих воздействий заготовки. Погрешность определяется лишь погрешностью измерительной системы и смещением зоны контроля - запаздыванием выдачи информации по отношению к моменту ее получения.

В остальных видах ОС "степень замкнутости" уменьшается, размерная цепь, охваченная ОС, уменьшается, и увеличивается количество некомпенсированных влияющих факторов (возмущающих воздействий). Все остальные ОС являются ОС по положению.

ОС-II - не компенсируются деформации детали, центров, возмущающие воздействия заготовки.

ОС-III - не компенсируется всё по ОС-II и дополнительно величина износа инструмента, деформация исполнительных устройств.

ОС-IV - является наименее точной ОС, она контролирует скорость вращения двигателя привода подач.

Вместе с тем следует отметить, что в настоящее время практически не получили распространения информационные устройства, использующие информацию о размере детали и ОС-I из-за сложности ее реализации ("затемненность" зоны резания). Размер детали обеспечивается косвенным образом, в основном по положению исполнительных органов (ОС-III), иногда рабочих органов (ОС-II), что естественно приводит к неполной компенсации технологических погрешностей и снижению точности обработки.

В станках с программным управлением чаще всего используют ОС-IV с датчиками положения, контролирующими угловые перемещения вала двигателя привода подачи (коррекции) [6]. В этом случае привод выступает как локальная система управления процессом обработки изделия.

Влияние звеньев цепей обратной связи на качество

Электропривода

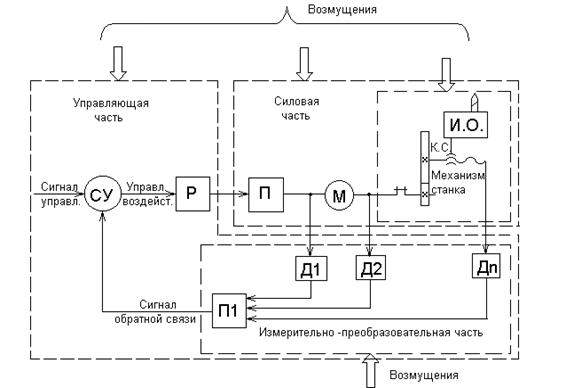

В общем случае в электропривод входит (рис.2) электродвигатель (М), питающийся от преобразователя (П) и приводящий в движение механизм металлорежущего станка, который включает в себя кинематическую связь (КС) и исполнительный орган (ИО) [7,8].

Эти элементы образуют силовую часть привода. Кроме того, электропривод как система управления замкнутого типа, включает в себя и управляющую часть, состоящую из регулятора (Р), сравнивающего устройства (СУ), реализующего в большинстве случаев отрицательную ОС, и измерительно-преобразовательной части, образующей систему обратной связи электропривода и включающей в себя датчики первичной информации (Д) и различного рода преобразующие устройства (П) (усилители, согласующие устройства, преобразователи, решающие устройства и тому подобное). При этом в замкнутой системе управления электроприводами имеют место два потока информации – сигнал управления, формирующий предписанные значения параметров технологического процесса, и сигнал обратной связи, формирующий информацию о действительном значении этих параметров посредством совокупности датчиков Д1 – Дn, первичная информация с которых является функцией пути (управление по положению), скорости (управление по скорости), тока (управление по нагрузке) и тому подобное. Совокупность этих двух потоков и формирует управляющее воздействие.

Следует также иметь в виду, что работа привода осуществляется при наличии возмущений, воздействующих на все его элементы и являющихся источником как его аддитивной, так и мультипликативной погрешности. При этом даже организация системы управления с регулированием по возмущению лишь теоретически позволяет создать полную инвариантную к возмущениям систему, практически же подобные системы нереализуемы.

Рис.2. Функциональная схема электропривода

Рассматривая электропривод, как замкнутую систему управления с результирующей передаточной функцией

W(p) =Wр(p)Wсч(p)/(1+Wр(p)Wсч(p)Wипч(p)),

где W(p) – передаточная функция соответственно, Р – регулятора, СЧ - силовой части, ИПЧ – измерительно-преобразовательной части, и принимая во внимание, что в области реальных частот

½Wр(jw)½Wсч(jw)½Wипч(jw)½>> 1,

можно заключить, что выходной параметр

Xвых(p) = W-1ипч(p)Xвх(p),

зависит только от обратной передаточной функции измерительно-преобразовательной части и сигнала управления.

При этом чувствительность

S(p) = dXвых(p)/dXвх(p) = W-1ипч(p)

зависит также только от обратной передаточной функции измерительно-преобразовательной части.

Погрешность отработки выходного параметра, возникающая под действием m возмущающих факторов, действующих на каждое i – ое звено привода

n

Dвых(p) = -Xвх(p)S W-2ипч(p)Dm(p)

m =1

также определяется лишь измерительно-преобразовательной частью.

Мультипликативная погрешность

DS(p) = W-2ипч(p) DW(p)(p)

также определяется только измерительно-преобразоательной частью.

Статический коэффициент привода равен

K = KрKсч/(1+KрKсчKипч),

Поскольку

KрKсчKипч >> 1,

то и статическая точность определяется статической точностью измерительно-преобразовательной части привода

K» 1/Kипч,

Частотная характеристика привода

W(jw) = Wр(jw)Wсч(jw)/(1+Wр(jw)Wсч(jw)Wипч(jw))

С учетом принятых допущений амплитудно-частотная характеристика (АЧХ) привода определяется выражением

W(jw)» 1/Wипч(jw),

Как видно АЧХ привода определяется частотными характеристиками его измерительно-преобразовательной части.

Следует иметь в виду, что все это не означает, что прямой тракт передачи энергии не оказывает влияния на характеристики электропривода в целом, а лишь подчеркивает значение его измерительно-преобразовательной части.

Таким образом, измерительно-преобразовательная часть, обеспечивающая в контуре управления электроприводом металлорежущих станков обратную связь (метрологическую интерструктуру), является в значительной мере оределяющей в обеспечении качества его работы.

Требования к цепям обратной связи электроприводов являются, с учетом их важности, традиционно высокими.

Таким образом, цепи ОС, являясь неотъемлемой частью системы управления электроприводом и играя решающую роль в формировании его передаточной функции в целом, в значительной степени определяют его статические и динамические характеристики.

Заданной точности обработки

Основным критерием при выборе датчика положения является необходимая (заданная) точность обработки изделия (размер). Для обеспечения заданной точности обработки в поле допуска детали (ряда деталей) выбирается соответствующий станок с ЧПУ. По ГОСТ 8-82Е станки по точности (в порядке ее увеличения) разделяют на 6 классов с присвоением соответствующей буквы алфавита.

| Класс точности

| 1

| 2

| 3

| 4

| 5

|

| Обозначение по ГОСТ 8-82Е

| Н

| П

| В

| А

| С

|

В зависимости от требований, предъявляемых к точности металлорежущих станков с ЧПУ, различные требования предъявляются и к точностным характеристикам измерительных преобразователей. В табл. (приложение 2) приведены нормы точности для систем измерения линейных и угловых перемещений, полученные на основе известных норм точности различных классов станков и допустимых погрешностей средств контроля [3].

Установлено, что погрешность ДП должна составлять от предельной погрешности станков: не более 45% - для класса С, не более 35% - для классов В и А, не более 30% - для классов Н и П.

Поэтому, учитывая допустимую погрешность обработки заданных деталей, можно определить класс точности измерительных средств как линейного, так и углового перемещения (табл.2,3 – приложение 2) с учетом их систематической погрешности.

Таким образом, если известны допустимые при обработке изделий погрешности, можно определить диапазон допустимых погрешностей измерительной системы с датчиками перемещения и его класс точности. Наиболее высокую точность и наименьшую дискрету имеет 6 класс, а самые низкие показатели - 1 класс. Класс точности выбираемого датчика положения должен соответствовать или быть выше класса точности станка.

Как уже говорилось выше, наибольшее применение в станках с ЧПУ нашли фотоэлектрические импульсные ДП и электромагнитные ДП: ВТ, редуктосины, сельсины и индуктосины (линейные и круговые). Для станков класса точности Н и П применяют оптические круговые ДП (типа ВЕ - 178), ВТ, редуктосины и сельсины; для станков класса В - линейные оптические (типа ВЕ - 164) и индуктосины. Причем предельное значение точности привода подач в полной мере определяется параметрами измерительных преобразователей ОС по пути (положению). Обобщенные показатели точности угловых ДП указаны в табл.4 (приложение 2).

Таким образом, после выбора станка с учетом необходимой величины контролируемого перемещения и точности обрабатываемых деталей по табл.1 (приложение 2) определяем допустимую погрешность измерительных преобразователей (линейных или угловых) и соответствующий класс точности (табл.2,3 – приложение 2). Тип необходимого ДП находим, учитывая рекомендации табл.4 (приложение 2) и более точно определяемся с техническими характеристиками ДП по табл.1-5 (приложение 1) с учетом эксплуатационных и конструктивных требований, определяемых типов привода подач АО.

Определившись с типом выбранного по критерию обеспечения заданной точности ДП, необходимо обеспечить заданную разрешающую способность устройства, то есть дискретность информационного сигнала (величину минимального перемещения, информация о котором передается в систему управления).

Все приведенные выше технические характеристики (табл.1-4 – приложение 1) справедливы для электромагнитных ПП датчиков перемещения, выдающих на выходе гармонический сигнал, и только для фотоэлектрических ДП (табл.5 – приложение 1) параметры характеризуют датчик в сборе, то есть его ПП и электронный блок, выдающий на выходе двоичный код.

Выходные сигналы статорных обмоток сельсинов, СКВТ и других электромагнитных ПП преобразуются в цифровой код с помощью вторичных преобразователей электронного блока.

В нашей стране вторичные преобразователи серийно не выпускаются, поэтому требуют разработки в каждом конкретном случае.

В связи с тем, что большинство ПП аналоговые, именно АЦП, преобразующие гармонический сигнал ПП в последовательность импульсов и далее в цифровой код, обеспечивает необходимую дискретность информации, то есть разрешающую способность ДП.

Результаты расчета

| Обобщенная желательность

| Желательность по каждому из параметров

|

| Датчик

| Значение

| Параметр

| Д1

| Д2

| Д3

| Д4

|

| Д1

Д2

Д3

Д4

| 0,64142

0,60764

0,56750

0,44237

| У1

У2

УЗ

У4

У5

У6

| 0,752

0,543

0,618

0,800

0,613

0,563

| 0,547

0,543

0,556

0,800

0,622

0,612

| 0,800

0,624

0,618

0,691

0,370

0,423

| 0,693

0,370

0,370

0,370

0,556

0,383

|

Приложение 1

Таблица 4-1

| Величина интервала координатного перемещения, мм

| Предел допустимой погрешности, мкм (для класса точности 3, 4, 5, соответственно), при температуре

|

| 20±5ºС

| 20±1ºС

| 20±2ºС

|

| До 10

| 2.5

| 5.0

| 9.0

|

| Свыше 10 до 32

| 2.5

| 5.0

| 10.0

|

| 32-125

| 3.0

| 6.0

| 12.0

|

| 125-200

| 3.5

| 7.0

| 13.0

|

| 200-320

| 4.0

| 7.0

| 14.0

|

| 320-500

| 4.0

| 8.0

| 16.0

|

| 500-800

| 5.0

| 10.0

| 18.0

|

| 800-1250

| 5.5

| 11.0

| 20.0

|

| 1250-2000

| 6.0

| 13.0

| 24.0

|

| 2000-3200

| 7.0

| 15.0

| 29.0

|

При использовании преобразователя на длинах, превышающих 3200 мм, гарантируется погрешность, соответствующая 5-му классу точности по ГОСТ 20965-75.

Таблица 5

Технические характеристики фотоэлектрических датчиков

| Тип датчика

| Назначе-ние

| Число периодов на оборот, дискретность

| Погреш-ность

| Максимальная скорость перемещения

| Максимальная величина перемещения, мм

|

| ВЕ-106

ВЕ-51В

| Угловой

Угловой

| 1000-1924

1000-5000

| 5 мин

1 мин

| 3000 об/мин

3000-6000 об/мин

|

|

| ВЕ-178

| Угловой

| 100-2500

| 3 мин

| 300-3000 об/мин

|

|

| ПДФ-3М

| Угловой

| 200-2000

| 30 с

| 3000 об/мин

|

|

| ПДФ-10

| Угловой

| 310-2500

| 10 с

| 3000 об/мин

|

|

| ИЗГ-452

| Угловой

| 16200, 18000

| 5 с

| 30 об/мин

|

|

| Mini ROD

| Угловой

| 100-3500

| до 2 с

| 10000 об/мин

|

|

| ROD

| Угловой

| 360-36000

| 6000-12000 об/мин

|

|

| ERO715

| Угловой

| 18000-36000

|

|

| ВЕ-162

| Линейный

| 0,02 мм

| 5-6 мкм

| 15 м/мин

| 250-450

|

| ВЕ-163

| Линейный

| 0,002-0,004 мм

| 3,5-5,5 мкм

| 10-15 м/мин

| 220-1020

|

| LS

| Линейный

| шаг 20-40 мкм

| 5-10 мкм

| 48 м/мин

| 170-3040

|

| LIDA

| Линейный

| 1-10 мкм

| 1500-20000

|

| Mini LIDA

| Линейный

| 0,1-10 мкм

| 50-20000

|

| ULS-200

| Линейный

| 0,5 мкм

| 150-500

|

Приложение 2

Таблица 1

Нормы точности для систем контроля линейных и угловых перемещений

| Величина контролируемого перемещения, мм

| Класс точности станка

|

| Н

| П

| В

| А

| С

|

| Допустимое отклонение устройств путевого контроля (для линейных преобразователей), мкм

|

| До 125

Свыше 125 до 200

Свыше 200 до 320

Свыше 320 до 500

Свыше 500 до 800

Свыше 800 до 1250

Свыше 1250 до 2000

Свыше 2000 до 3000

| 8.0

10.0

12.0

15.0

19.0

25.0

30.0

37.0

| 4.0

5.0

6.0

8.0

10.0

12.0

15.0

19.0

| 2.0

3.0

3.5

4.0

6.0

7.0

9.0

11.0

| 1.0

1.5

2.0

2.0

3.0

3.5

4.0

6.0

| 1.0

1.0

1.0

1.5

2.0

2.5

3.0

4.0

|

| Диаметр круговой шкалы измерительной системы, мм

| Допустимое отклонение (для угловых преобразователей в пределах 360° угла поворота), угл. с.

|

| До 125

Свыше 125 до 200

Свыше 200 до 320

Свыше 320 до 500

Свыше 500 до 800

Свыше 800 до 1250

Свыше 1250 до 2000

| 60.0

50.0

35.0

30.0

25.0

20.0

15.0

| 30.0

25.0

20.0

15.0

12.0

10.0

7.0

| 15.0

12.0

10.0

8.0

6.0

5.0

3.0

| 7.0

6.0

5.0

4.0

3.0

2.0

2.0

| 3.0

3.0

2.0

2.0

1.0

1.0

1.0

|

Таблица 2

Обратные связи в системах управления автоматизированным