Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Интересное:

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Берегоукрепление оползневых склонов: На прибрежных склонах основной причиной развития оползневых процессов является подмыв водами рек естественных склонов...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

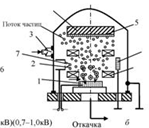

Диодная. Распыляемый материал в виде пластины (диска) толщиной несколько миллиметров с размером поверхности, близким к размеру поверхности обрабатываемого изделия, укрепляют на водоохлаждаемом электроде – катоде, к которому подводят отрицательный потенциал от источника питания. Второй электрод (анод) помещают на расстоянии нескольких сантиметров от катода. В ряде случаев анод может служить опорой для установки и закрепления изделия. На анод подается положительный потенциал источника. Вместе с камерой анод заземляют. Существование тлеющего разряда при диодной схеме процесса затруднено, поэтому процесс ведут при максимально высоком доступном давлении рабочего газа (1–10 Па) и повышенном напряжении источника питания (5–10 кВ). При этом реализуемые плотности ионного тока не превышают 0,1–5,0 мА/см2, скорости распыления катода, а следовательно, конденсации невелики и составляет 0,2–2,0 нм/с. Образующиеся вторичные высокоэнергетические электроны бомбардируют поверхность конденсации, способствуя перегреву изделия. Диодная схема катодного распыления применяется в основном для нанесения тонких пленочных слоев при производстве интегральных схем и других изделий радиоэлектронной техники. Для нанесения защитных покрытий эта схема не эффективна.

Одной из разновидностей диодной схемы является высокочастотное катодное распыление. Обычные способы катодного распыления не позволяют производить нанесение покрытий из диэлектриков: в процессе ионной бомбардировки на поверхности распыляемого диэлектрика накапливается положительный заряд, вследствие чего поле концентрируется вблизи распыляемого материала, а не в распыляющей газовой среде. В результате плотность потока ионов и их энергия резко падают и распыление практически прекращается.

|

|

При высокочастотном распылении благодаря попеременному воздействию на распыляемый материал электронов и ионов заряд не образуется. Положительный заряд, накапливающийся на распыляемом объекте, нейтрализуется электронами в течение положительного полупериода. Распыление материалов происходит только в отрицательные полупериоды.

Разные подвижности ионов и электронов позволяют создать вокруг электродов оболочку, обогащенную ионами, которые бомбардируют поверхность, вызывая её распыление.

Высокочастотное ионное распыление чаще всего применяют для нанесения тонких диэлектрических пленок.

Триодная.

Стремление повысить степень ионизации рабочего газа в тлеющем разряде и тем самым увеличить количество бомбардирующих ионов способствовало созданию трёхэлектродной схемы процесса (рисунок 5.8, б). Горячий катод 7 представляет дополнительный источник электронов. Для возбуждения разряда между горячим катодом и анодом 6 прикладывают высокое напряжение (1,0–2,0 кВ). Наибольшая эффективность ионизации газа достигается за счёт придания электронам сложного движения с помощью магнитной катушки 8. Магнитное поле, воздействуя на тлеющий разряд, изменяет главным образом характер движения электронов. На более тяжелые ионы магнитное поле воздействует слабо. Величину магнитного поля выбирают с учётом существенного изменения траектории электрона минимального искривления траектории иона. В основном применяют продольное магнитное поле, параллельное электрическому полю. Под воздействием магнитного поля электроны совершают более сложные движения вокруг магнитных линий, например по спирали. Возрастает эффективная длина пути электронов и, следовательно, увеличивается степень ионизации рабочего газа.

Стремление повысить степень ионизации рабочего газа в тлеющем разряде и тем самым увеличить количество бомбардирующих ионов способствовало созданию трёхэлектродной схемы процесса (рисунок 5.8, б). Горячий катод 7 представляет дополнительный источник электронов. Для возбуждения разряда между горячим катодом и анодом 6 прикладывают высокое напряжение (1,0–2,0 кВ). Наибольшая эффективность ионизации газа достигается за счёт придания электронам сложного движения с помощью магнитной катушки 8. Магнитное поле, воздействуя на тлеющий разряд, изменяет главным образом характер движения электронов. На более тяжелые ионы магнитное поле воздействует слабо. Величину магнитного поля выбирают с учётом существенного изменения траектории электрона минимального искривления траектории иона. В основном применяют продольное магнитное поле, параллельное электрическому полю. Под воздействием магнитного поля электроны совершают более сложные движения вокруг магнитных линий, например по спирали. Возрастает эффективная длина пути электронов и, следовательно, увеличивается степень ионизации рабочего газа.

Вспомогательный катод, анод и магнитная катушка составляют генератор плазмы, независимо от распыляемого материала и обрабатываемого изделия. Изделие для нанесения покрытия располагаю вблизи плазмы или погружают в нее. Напряжение, подаваемое на распыляемый материал (холодный катод), мало влияет на разряд между горячим катодом и анодом, образующим плазму, что позволяете регулировать ускоряющее напряжение, не прибегая к высоким его значениям. Допускается большая гибкость в выборе формы и положения распыляемого катода.

|

|

На распыляемый материал (холодный катод) подается отрицательный потенциал 0,7–1,0 кВ. Создаются условия ускорения ионов из 1 области горячего катода в направлении распыляемого материала. На изделие подается отрицательный потенциал, что предотвращает движение электронов к поверхности конденсации и снижает опасность перегрева изделия. Триодная схема процесса распыления катода в значительной мере устраняет недостатки, присущие диодной схеме. Процесс ведут при более низких давлениях рабочего газа (10-1 Па и ниже). Производительность распыления возрастает в несколько раз.

Магнетронная.

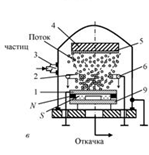

Дальнейшее повышение плотности ионного потока, а следовательно и скорости распыления, обеспечивают магнетронные системы (см. рисунок 5.8, в). Под распыляемым материалом (катодом) 1 располагают магниты 9.

Дальнейшее повышение плотности ионного потока, а следовательно и скорости распыления, обеспечивают магнетронные системы (см. рисунок 5.8, в). Под распыляемым материалом (катодом) 1 располагают магниты 9.

Силовые линии в виде дуг замыкаются между полосами N–S, образуя неоднородное магнитное поле. Над катодом помещают кольцевой анод 6. При подаче постоянного напряжения (300–1000 В) между катодом и анодом возникает электрическое поле напряженностью Е и возбуждается тлеющий разряд. Силовые линии электрического поля пересекаются с магнитными силовыми линиями.

Электроны, эмитируемые катодом, под воздействием скрещенных полей движутся по циклоидальным траекториям. В плоскости, параллельной плоскости катода, образуется область замкнутого дрейфа электронов. При движении электроны испытывают многократные соударения с атомами рабочего газа и ионизируют их; потерявшие большую часть своей энергии электроны попадают на анод. Сложное, замкнутое движение электронов и обусловливает возрастание концентрации бомбардирующих ионов вблизи распыляемого материала. Зона интенсивного распыления поверхности имеет вид замкнутой дорожки, размеры и форма которой определяются геометрией магнитной системы.

|

|

В кольцеобразной зоне степень ионизации рабочего газа приближается к 100 %, что позволяет получать высокие плотности ионного тока (10–20 мА/см2). Благодаря высоким плотностям тока скорость распыления приближается к скоростям при электронно-лучевом термическом испарении или взрывном испарении-распылении катода дугой низкого давления. Предельная скорость распыления определяется теплопроводностью распыляемого материала и условиями его охлаждения. Водяное охлаждение материала катода предотвращает её высокий нагрев и оплавление. Магнетронные системы с различными пространственными формами мишени позволяют наносить покрытия на сложные поверхности изделий, например наружные или внутренние цилиндрические.

|

|

|

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!