Процесс производства смесей для дорожных покрытий при рециклингеасфальтобетонных покрытий во многом аналогичен таковому для новых асфальтобетонных смесей. В сущности, РАП считают заполнителем и вносят лишь небольшие изменения в процедуру его прохождения через установкe по производству HMA.

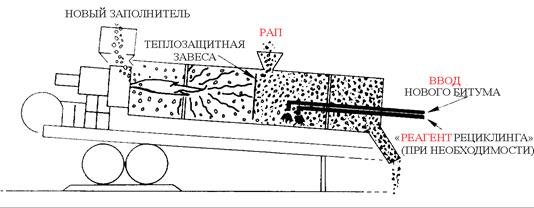

На рис. 7–6 показано, какие изменения нужно внести в смесительную установку периодического действия, а именно, для того чтобы РАП поступал непосредственно в дозаторную воронку. Для этого необходимо предусмотреть специальный бункер-питатель, конвейерную ленту, идущую от бункера-питателя к дозаторной воронке, а также соответствующее оборудование для регулирования конвейерной ленты. Данный процесс предполагает перегревание нового заполнителя в сушильной установке перед смешением с РАП. При более высоком процентном содержании РАП новый заполнитель должен нагреваться до более высокой температуры во время смешения, так как РАП не нагрет. С учетом реальных пределов для температуры нагрева нового заполнителя максимальное процентное содержание РАП в установке периодического действия составляет приблизительно 20% всей смеси (в большинстве случаев эта величина значительно меньше).

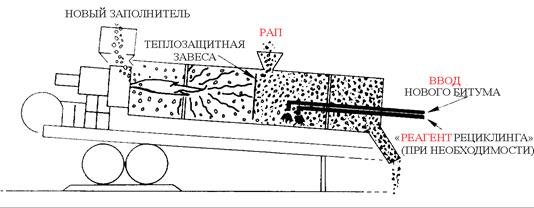

В барабанном смесителе одного из возможных типов РАП подается в смесь приблизительно по центру барабана (рис. 7–7). В таком смесителе новый наполнитель должен создавать завесу между РАП и открытым пламенем. Однако если процентное содержание РАП в рециклируемой смеси будет слишком велико, то имеющегося количества нового заполнителя окажется недостаточно для этого. В результате произойдет дополнительное загрязнение окружающей среды и будет поврежден битум в РАП. Таких проблем не возникает при применении двойного барабана (системы «барабан в барабане»), в котором заполнитель нагревают во внутреннем барабане, а РАП и битум добавляют к уже нагретому заполнителю во внешнем барабане. При применении барабанного смесителя можно утилизировать до 60–70% РАП, однако агентства, как правило, ограничивает этот параметр величиной ≤ 50% (в большинстве проектов процент использованного РАП значительно ниже 50). Существуют установки с микроволновым нагревом, на которых можно утилизировать до 100% РАП.

При работе с рециклируемыми смесями нужно учитывать ряд моментов, влияющих на процесс производства на установке. Удаление избытка влаги из штабелированного РАП – значительно более сложная и дорогостоящая процедура, чем в случае нового заполнителя. В некоторых барабанных смесителях РАП вводится приблизительно по центру (в направлении вниз) барабана, т.е., в точке, еще более удаленной от пламени, что сокращает время сушки. При избытке влаги увеличивается расход топлива, необходимого для сушки и снижается производительность. Кроме того, если не удалить избыток влаги, битум может отслоиться от заполнителя. На установке периодического действия нагретый новый заполнитель должен передать свою тепловую энергию РАП. Однако РАП смешивается с новым заполнителем, в основном, в смесителе для асфальтобетоной смеси, и на удаление влаги остается мало времени. Для сокращения количества влаги в РАП полезно укрывать штабели соответствующими материалами.

Рис. 7-6. Введение РАП в мешалку на установке периодического действия (по данным Инженерного [армейского] корпуса)

Свойства РАП, предназначенного для повторного использования, изменяются в зависимости от глубины, на которое старое покрытие было срезано фрезой. Обычно они в достаточной степени унифицированы, если унифицирована глубина вырубки, но если она не будет постоянной, то и свойства РАП, скорее всего, тоже будет варьировать. Если асфальтобетонная смесь удаляется фрезой в два приема, то материал, полученный на каждом их этих двух этапов, следует помещать в отдельный штабель.

Если же смешать эти два слоя материала, то результаты тестирования таких смесей будут разниться сильнее.

Рис. 7-7. Введение РАП по центру (в направлении вниз) барабана в барабанном смесителе (по данным Инженерного [армейского] корпуса)

Любой материал с завышенным размером частиц должен отбраковываться на установках периодического действия и в непрерывном барабаном смесителе. В противном случае велика вероятность неполного разрушения таких частиц при смешении и укладке, что вызовет проблемы при строительстве и эксплуатации. Большинство нормативов устанавливает максимальный размер фрагментов на уровне 1½"–2" (38–51 мм).

Перед рециклингом существующих дорожных покрытий следует тщательно проанализировать проблемы, к которым это может привести. Такие добавки, как сера, резина и сажа, могут создать сложности при рециклинге. Кроме того, добавки могут осложнить процесс фрезерования или привести к дополнительному загрязнению окружающей среды в процессе производства смеси. Введение некоторых из этих добавок затрудняет измерение и контроль свойств полученных смесей и материалов.

Из регенерированных асфальтобетонных смесей можно спроектировать и построить такие дорожные покрытия, которые будут иметь те же эксплуатационные характеристики, что и покрытия из новых смесей. Следует периодически контролировать качество таких смесей с помощью соответствующих тестов и анализов на протяжении всего периода строительства. В противном случае весьма вероятно, что эксплуатационные характеристики полученных покрытий окажутся невысокими.

ДОБАВКИ И МОДИФИКАТОРЫ

ДЛЯ ГОРЯЧИХ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

Применение модификаторов для асфальтобетонных смесей имеет более чем 50-летнюю историю, однако, в последние 10 лет наблюдается новый всплеск интереса к ним. Это объясняется следующими основными причинами:

1. Возросший спрос на покрытия из HMA. В последние годы существенно увеличились транспортный поток, транспортные нагрузки и давление в шинах, что приводит к преждевременному колееобразованию в покрытиях из HMA.

2. Недавняя разработка нормативов Superpave для битумного вяжущего в рамках Стратегической программы исследования автодорог (Strategic Highway Research Program – SHRP). Согласно новому нормативу (март 1993 г.), битумноге вяжущее должно удовлетворять требованиям по жесткостикак при высоких, так и при низких температурах эксплуатации покрытия. В регионах с экстремальными климатическими условиями большинство битумов в чистом виде не удовлетворяет этим требованиям в условиях эксплуатации и, соответственно, требует введения модификаторов.

3. Экологический и экономический прессинг, целью которого является утилизация некоторых видов отходов и побочных продуктов деятельности промышленных предприятий (шины, кровельная дранка, стекло, сера и зола) в качестве добавок к HMA.

4. Согласие государственных агентств на более высокую себестоимость покрытий с более длительным сроком службы или с пониженным риском преждевременного повреждения (отказа).

Не все битумные вяжущее и асфальтобетонные смеси требуют введения модификаторов. Ниже обсуждаются некоторые конкретные технические предпосылки для использования добавок и модификаторов в HMA:

1. Получение более жестких смесей при высоких рабочих температура для минимизации колееобразования.

2. Получение более мягких смесей при низких рабочих температурах для минимизации образования низкотемпературных трещин, не связанных с нагрузкой.

3. Повышение усталостной прочности HMA.

4. Усиление связи битум–заполнитель для снижения интенсивности отслаивания вяжущего или чувствительности к влаге.

5. Повышение сопротивляемости смеси истиранию для снижения интенсивности шелушения покрытия.

6. Минимизация проблем с отделочной смесью при строительстве.

7. Обновление битумных вяжущих, подвергшихся старению.

8. Частичное замещение битума (разбавление).

9. Получение более толстых битумных пленок на заполнителе как условие повышения долговечности покрытия.

10. Сокращение образования сдвигов или выпотевания.

11. Повышение сопротивляемости старению или окислению.

12. Уменьшение конструкционной толщины слоев дорожного покрытия.

13. Снижение стоимости жизненного цикла покрытий из HMA.

14. Улучшение эксплуатационных характеристик покрытий из HMA в целом.

К настоящему времени (1996 г.) модификаторы асфальтобетонных смесей получили более широкое распространение в Европе, чем в США. В ряде европейских странах от подрядчика требуют предоставления гарантий того, что покрытия из HMA сохранят высокие эксплуатационные характеристики в течение нескольких лет. Это стимулирует применение модификаторов с целью получения необходимых эксплуатационных характеристик и снижения стоимости жизненного цикла. В то же время в США определяющим фактором при распределении контрактов является низкая первоначальная стоимость, что не является стимулом к использованию модификаторов (более высокая первоначальная стоимость или себестоимость) (29). Однако некоторые государственные автодорожные агентства все же приступили к разработке нормативов для модифицированных битумных вяжущих.