Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Топ:

Методика измерений сопротивления растеканию тока анодного заземления: Анодный заземлитель (анод) – проводник, погруженный в электролитическую среду (грунт, раствор электролита) и подключенный к положительному...

Генеалогическое древо Султанов Османской империи: Османские правители, вначале, будучи еще бейлербеями Анатолии, женились на дочерях византийских императоров...

Марксистская теория происхождения государства: По мнению Маркса и Энгельса, в основе развития общества, происходящих в нем изменений лежит...

Интересное:

Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления...

Аура как энергетическое поле: многослойную ауру человека можно представить себе подобным...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Техническое обслуживание ТО-1,2,3 производите в объеме ЦТ-479.

При ТО-1,2 производите очистку от грязи или снега подножки и пазухи дверей. Для очистки пазух установите двери в закрытое положение, через отверстия в нижнем профиле кармана удалите грязь (снег) и затем проверьте, перемещаются ли створки до резиновых упоров.

В случае оседания или перекоса дверных створок регулировку их произведите в следующем порядке (рис. V-1): откройте лючки 1, расположенные в верхних углах дверных створок, и наддверный люк. Отогните

стопор 2 и отпустите гайку 3. Вращая винт 4 за квадратную головку, отрегулируйте створки так, чтобы при закрывании дверей вручную уплотнители

створок плотно прилегали друг к другу в нижней части, а в верхней - оставался зазор (просвет 6... 10 мм).

При пневматическом закрывании дверей уплотнители должны плотно

прилегать друг к другу по всей высоте двери.

Створки должны перемещаться без заеданий как при пневматическом

закрывании дверей, так и вручную.

После регулировки затяните гайки 3, загните стопор 2 закройте лючки 1.

Проверьте функционирование сигнализации при пневматическом закрывании дверей, для чего: разместите на уровне пола тамбура вагона между резиновыми уплотнителями створок дверей деревянный брусок сечением (55x55) мм длиной (200...250) мм; при пневматическом закрывании створок дверей выключатели сигнализации не должны срабатывать, и на пульте не должна гореть лампочка "Двери". При удалении бруска и полном закрытии дверей на пульте машиниста должна загораться лампочка "Двери".

Внимание! Момент срабатывания выключателей сигнализации

следует регулировать путём перемещения кронштейнов крепления выключателей по имеющимся овальным отверстиям. При этом створки дверей

должны находиться в закрытом положении в соответствии с рис. IV-4. Проверьте состояние автосцепок без расцепки вагонов, как указано в "Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог РФ" ЦВ-ВНИИЖТ-494.

|

|

В процессе эксплуатации необходимо периодически производить очистку и обмыв оконных блоков с наружной и внутренней сторон вагона,

очистку проёмов форточек от посторонних предметов, а также проверять

целостность стеклопакетов (форточных и подфорточных) и резиновых уплотнений, наличие на месте закреплённого в держателе специального мо-

лотка.

Проверяйте действие оконных замков, состояние оконных наличников. Повреждённые стеклопакеты и уплотнения замените новыми согласно

руководству по эксплуатации на окна ФКГП 45.00.000 РЭ и настоящему руководству - раздел «IV Механическое оборудование. Окна».

Проверьте состояние и крепление поручней, деталей дверей (замков,

ручек), диванов, багажных полок, вешалок. Отремонтируйте обшивку диванов, закрепите отставший линолеум на полу.

Проверьте исправность оборудования туалетов, неисправности устраните, наполните баки водой см. раздел IV, Кузов и внутреннее оборудование.

При ТО-1 проведите сухую уборку внутренних помещений (удаление

пыли, песка и некрупного мусора). На электропоезде предусмотрена возможность механизированной уборки внутренних помещений в депо, оборудованных стационарным пунктом.

Патрубки водоснабжения для подсоединения к стационарному пункту

установлены под вагоном. В комплект уборочного инструмента входят: водяные рукава, рукоятки для насадок, насадки для влажной уборки, щётки

для мойки полов.

При ТО-3 проведите все работы в объёме ТО-1 и, кроме того, проверьте состояние и крепление крышек чердачных люков, предохранительных

ремешков дверей высоковольтных шкафов и их замков; исправность полов,

переходных площадок.

|

|

Проведите влажную уборку салонов, тамбуров и туалетов.

В зависимости от степени загрязненности отдельных мест обмывку

производите горячей водой с применением моющих средств следующего

состава (в %);

Рецепт № 1

Вещество жидкое моющее "Прогресс" 0,5

Вода 99,5

Рецепт №2

Мыло хозяйственное 0,5

Сода кальцинированная 2,0

Вода 97,5

Рецепт №3

Стиральный порошок "Лотос" 4,0 5,0

Вода 96,0 95,0

Кроме этих рецептов, рекомендуется применять моющие средства ОП-7, ОП-9 и ОП-10. Этими растворами можно промывать внутреннюю поверхность, отделанную различными полимерными покрытиями, и детали из пластмасс. Растворы размешиваются в воде при температуре +50°С в количестве 0,5... 1 %.

Синтетические моющие средства растворяйте в горячей воде, размешивая деревянной лопаткой.

Моющий раствор в жидком виде храните не более трёх суток.

Мойку пола производите вручную капроновой щёткой. Щётку подсоедините при помощи водяного рукава к патрубку водоснабжения. Подача

воды или моющего раствора регулируется в процессе мойки клапаном в рукоятке щётки (величиной поворота рукоятки). Уход за напольными покрытиями из Polyflor Voyager см. в Приложении Б.

Для чистки обивки диванов из искусственной кожи запрещается использовать бензин и растворители. Применяйте нейтральное мыло с водой,

затем протирайте насухо мягкой салфеткой.

Загрязнения на пластике удаляйте мокрой тряпкой или мойте пластик

мыльной, теплой водой (можно моющим средством, в том числе синтетическим типа ОП-10). Жирные пятна снимайте уайт-спиритом, ацетоном и пр.

Туалеты промойте горячей водой и продезинфицируйте. Для дезинфекции мойте оборудование туалетов и мусорные ящики раствором, содержащим нафтализол (2 %) или лизол (1 %) и воду.

ВНИМАНИЕ! При применении указанных растворов надевайте резиновые перчатки.

После окончания уборки вагонов натрите полы любой мастикой, вы-

пускаемой нашей промышленностью для ухода за линолеумом.

Все поезда должны иметь чистую наружную поверхность кузовов,

оконных стекол и ходовых частей. Содержание в чистоте наружных поверхностей кузовов сохраняет краску, увеличивает срок её службы и создаёт приятный внешний вид.

Обмывка кузовов должна производиться механизированными и автоматизированными машинами.

Проводите обмывку кузовов при ТО-3.

|

|

При прохождении поезда через вагономоечную машину боковые стенки опрыскиваются эмульсией, а затем обмываются вращающимися щётками, на которые поступает вода. Из щелочных средств рекомендуются моющие средства: ФМС-Щ (ТУ 012-20537742-95);

Рейс (ТУ 2389-073-0020-4317-94); Магнит (ТУ 9144-001-17734746-93), из кислотных - ФМС-К (ТУ 013-20537742-95).

Из средств ФМС-Щ и ФМС-К моющий раствор приготавливается путём растворения средства в тёплой воде 30-35°С концентрации 10-20%. Продолжительность нахождения моющего средства на стенках кузова 2-3 минуты.

После зимней эксплуатации рекомендуется мыть поезд моющим средством ФМС-К. Средство ФМС-Щ может быть использовано для профилактических обмывок кузова в любое время, а также для внутренних обмывок вагонов. При обмывке кузова запрещается применять растворы каких-либо кислот и других едких веществ.

Крышу обмывайте душевым устройством. Для очистки ходовых частей, обмывки и протирки стёкол применяйте специальные переносные приспособления. Во избежание скопления влаги на крышевом и подвагонном

оборудовании обсушите кузов после мойки сжатым воздухом.

Текущий ремонт ТР-1. Проведите наружный осмотр автосцепного устройства согласно главе 3 "Инструкции по ремонту и обслуживанию автосцепного устройства..." ЦВ-ВНИИЖТ-494. Неисправные детали и узлы снимите с вагонов, замените исправными.

Запрещается смазывать трущиеся части поглощающего аппарата.

Осмотрите упругую переходную площадку, при необходимости очистите, и протрите керосином шпинтоны, пружины и другие металлические части, при этом исключите попадание керосина на резиновые баллоны. Неисправные детали замените, проверьте все места крепления. Трущиеся металлические части смажьте (см. "Химмотологическую карту").

Резиновые баллоны промывайте без применения химикалиев.

Подтяните ослабленные болтовые соединения.

Осмотрите раму кузова. Исправьте повреждённые сварочные швы.

Проверьте исправность путеочистителей и их крепление.

Осмотрите внутреннее оборудование вагонов. Ремонт дверей и окон

описан выше. Проверьте состояние пола.

При износе линолеума более чем на 20 % в тамбурах и по центральному проходу пассажирских салонов замените его полностью в тамбурах и сделайте настил в виде дорожки по центру салонов. При местных износах линолеума ставьте заплаты на казеиновом клее.

|

|

Проверьте крепление диванов, поручней, багажных полок и пр. При

необходимости отремонтируйте.

Проведите влажную уборку с применением горячей воды и дезинфицирующего раствора. Обмойте кузова снаружи (см. выше).

Текущий ремонт ТР-2. Кроме описанного выше, осмотрите шкворневые балки рамы кузова и проверьте состояние шкворневого узла. При обнаружении трещин в опоре или шкворневой балке, а также при наличии предельных зазоров, исправление которых невозможно без разборки узла, поднимите кузов. После подъёма очистите кузов, протрите детали скользунов и пятника от грязи, осмотрите состояние и проверьте прочность крепления скользунов и пятников. Трещины в скользунах и в пятниках, не выходящие на рабочую поверхность, заварите. Скользуны, имеющие трещины на рабочей поверхности, замените.

Осмотрите состояние предохранительных устройств, резинового

амортизатора шкворня моторных вагонов. После опускания вагона и посадки его на скользуны проверьте уплотнение резинового амортизатора шкворня в соответствии с "Правилами текущего ремонта".

Проведите полный осмотр автосцепных устройств согласно Инструкции ЦВ-ВНИИЖТ-494.

Текущий ремонт ТР-3. Проведите полный осмотр автосцепок, проверьте состояние упругих переходных площадок. При наличии неисправностей снимите их для ремонта. Замените все непригодные детали, в т.ч. резиновые баллоны, если на них обнаружите сквозные трещины. Отремонтируйте крышу, внутреннюю обшивку стен, потолка и полов всех помещений, а также двери, окна, диваны, замки, ручки и т.п. Если на пластике внутренней обшивки стен и потолка обнаружите сквозные трещины, снимите алюминиевые штабики, крепящие листы, и замените листы новыми с соответствующим рисунком.

После мойки кузовов осмотрите наружные стены, повреждённые места зашпаклюйте, затем кузова заново окрасьте.

Проверьте высоту нижней кромки путеочистителя от уровня верха головок рельсов - под массой тары вагона она должна быть 180-10мм. Если

этот размер меньше 180-10мм, съёмный лист путеочистителя поднимите,

переставив его на следующий ряд отверстий.

Одновременно проверьте уровень подвески катушек локомотивной

сигнализации (180-5мм над уровнем головок рельсов). При необходимости

переставьте катушки на следующий ряд отверстий.

Тележка

Общие указания. Техническое обслуживание и ремонт тележки и

её узлов проводите в установленные сроки и в соответствии с "Правилами

текущего ремонта и технического обслуживания электропоездов" (ЦТ/479),

"Инструкцией по формированию и содержанию колёсных пар тягового

подвижного состава железных дорог колеи 1520 мм" (ЦТ/329) и упомянутыми в них инструкциями и технологической документацией с учётом указаний данного Руководства.

|

|

Во время эксплуатации могут встречаться следующие неисправности

колёсных пар и их элементов: ослабление посадки бандажа на ободе центра колёсной пары моторного вагона; ослабление бандажного кольца; ослабление посадки колеса на оси; образование трещин в различных частях

оси, в ступице колеса, спицах, бандаже или ободе центра колеса; образование раковин, наплывов, выбоин или местного проката на поверхности катания колеса (ползуны); возникновение задиров, рисок в различных частях оси; вертикальный подрез гребня; неравномерный износ бандажей.

Об ослаблении бандажа свидетельствуют следующие признаки:

- глухой дребезжащий звук при обстукивании молотком обода колёсного центра и бандажа;

- нарушение целостности слоя краски или выделение смазки, ржавчины

по окружности в местах прилегания бандажа к ободу колёсного центра;

- образование зазора между ободом колёсного центра и упорным буртиком бандажа;

- несовпадение контрольных рисок на ободе колёсного центра и бандажа.

Признаками ослабления посадки колеса на оси являются:

- выделение ржавчины или смазки вокруг ступицы с внутренней стороны

или нарушение краски в месте сопряжения оси со ступицей;

- изменение расстояния *) между внутренними гранями бандажей;

- сдвиг контрольной цветной полосы, нанесенной на торец ступицы и на

часть оси в месте их соприкосновения;

- уменьшение расстояния от переходной галтели подступичной части оси

до наружного торца ступицы колеса.

Об образовании трещин в подступичной части оси можно судить по

выделению ржавчины в виде мелкой красноватой пыли, нарушению целостности слоя краски или вздутию краски бугорком в месте сопряжения оси

со ступицей и образованию зазора между осью и ступицей.

При обнаружении одного из указанных признаков следует тщательно

проверить подступичную часть оси и определить, нет ли других признаков

образования трещин. Если краска в месте сопряжения оси со ступицей

вздулась бугорком, необходимо тонкой иглой поднять слой краски бугорка

и тщательно осмотреть это место. Наличие на оси под бугорком мелкой металлической пыли указывает на образование трещин в подступичной части

оси.

При эксплуатации в случае неисправности буксы перегреваются.

*) В условиях работы поезда на линии это обнаруживают по прижатию гребней

обоих колёс к рельсам или по набеганию тормозных колодок на гребни колёс.

Поэтому сразу же после остановки поезда в пунктах оборота проверяйте нагрев букс. Температура букс не должна превышать 80°С. Перегрев

букс происходит главным образом по следующим причинам: неисправность роликовых подшипников; отсутствие зазора между корпусом буксы и

лабиринтным воротником; отсутствие смазки или излишек её, затрудняющий работу роликов и вызывающий повышенное трение; самоотворачивание торцовой гайки, крепящей подшипники.

Последнее может произойти из-за непрочного закрепления болтами

стопорной планки, излома проволоки, контрящей эти болты, или поломки

стопорной планки.

При эксплуатации возможны следующие неисправности буксовых

подшипников: образование трещин на поверхности катания роликов или на

их торцах; шелушение металла на поверхности катания роликов, беговых

дорожках внутренних или наружных колец подшипников; разрушение роликов и сколы по их фаске; проворачивание внутренних подшипниковых

колец или их разрыв; разрушение сепараторов.

При эксплуатации колесных пар с коническими подшипниками типа

«картуш» руководствуйтесь Инструкцией № ЦТГ-3.

При эксплуатации редуктора возможны следующие неисправности:

образование трещин и излом зубьев ведущей шестерни и ведомого колеса;

ослабление призонных болтов, крепящих венец ведомого зубчатого колеса

к ступице; выход из строя роликовых подшипников узла ведущей шестерни

и опорных подшипников корпуса редуктора; ослабление болтов, соединяющих половины корпуса редуктора, болтов, крепящих корпус редуктора

к опорному стакану, и болтов крышек редуктора; образование трещин в корпусе редуктора.

В эксплуатации возможны следующие неисправности упругой муфты: распрессовка фланцев двигателей или шестерни, повреждение резинокордного элемента или трещины верхнего слоя резины в месте крепления к

металлическим поверхностям, ослабление или обрыв болтов, крепящих упругую оболочку.

Выньте щуп и проверьте уровень смазки в редукторе по контрольным

рискам. Уровень смазки в корпусе редуктора должен быть не выше уровня

верхней риски на металлической трубке щупа.

Смазку в узлах тележки заменяйте (или добавляйте) в соответствии с

"Химмотологической картой" (Приложение А). При заправке редуктора

смазкой не допускается смешивание масел различных марок (ТАп-15В,

ТСп-10, ТМ-9п и др.).

Техническое обслуживание ТО-1, 2, 3. Технический осмотр ТО-1 тележек перед выездом на линию см. в разделе XVII настоящего Руководства. Выполните работы, предусмотренные указанными выше инструкциями и правилами для ТО-2 и ТО-3.

Колёсные пары со сдвигом ступицы не допускаются к эксплуатации.

При обнаружении ослабления посадки бандажа сделайте на бандаже и

ободе отметки мелом, и на каждой стоянке и оборотном пункте тщательно

проверяйте взаимное расположение отметок. При проворачивании бандажа

вагон допускать к дальнейшей эксплуатации нельзя.

Проверьте состояние тормозов. Суммарный зазор между тормозными

колодками и колёсами должен быть 28...31 мм.

На ТО-1, 2, 3 произведите осмотр и текущий ремонт демпфера под

вагоном, при этом проверьте:

- состояние узлов крепления демпфера к тележке;

- состояние резервуара демпфера и кожуха;

- наличие течи масла через сальниковые уплотнения штока;

- дату предыдущего планового ремонта.

Запрещается включать в поезда вагоны с неисправными демпферами или узлами крепления их к тележке.

Потёртость корпуса демпфера допускается до 2 мм. Ослабление соединения головки со штоком не допускается. При наличии течи масла через сварное соединение корпуса или трещины демпфер замените.

В пунктах формирования запрещается использовать вагоны с просроченными ревизиями демпферов. Произведите ревизию демпфера по

"Техническим указаниям по эксплуатации гидравлических демпферов",

прилагаемым к формуляру электропоезда при неясности клейм и сроков

последней ревизии и при наличии следующих неисправностей:

- трещин и износов в деталях крепления демпфера к тележке;

- трещин и вмятин более 2 мм;

- ослабления резьбового соединения штока с верхней головкой.

Смазку в узлы тележки добавляйте согласно "Химмотологической карте"

(Приложение А).

При каждом ТО-3 обязательно осматривайте узел подвески редуктора:

проверьте затяжку специальных гаек, стержня подвески и надёжность их

стопорения.

В случае ослабления контровки в эксплуатации может произойти

смещение осей двигателя и редуктора сверх допустимого, а последнее может привести к повреждению упругой муфты и подшипникового узла шестерни редуктора.

Проверьте состояние резино-металлических амортизаторов 1 (рис. IV-17).

Амортизаторы, имеющие дефекты массива (отслоения резинового

массива от металлической арматуры по поверхности приварки, надрывы,

трещины, размягчение резины), подлежат замене. Допускается отслоение

резины от внутренней поверхности отбортовки нижней армировки.

Сборку подвески редуктора (рис. IV-17) следует начинать с верхнего

(рамного) узла.

При этом,

- установите верхний амортизатор на раму;

- наверните на стержень 2 гайку специальную 3 со стопорной шайбой 7;

- заведите стержень 2 снизу, предварительно установив в раме второй

амортизатор, заверните гайку 3, не затягивая её окончательно;

- поднимите хвостовик редуктора с установленным на верхней поверхности тарели редуктора амортизатором, установите второй амортизатор на нижнюю поверхность тарели и наверните гайку специальную;

- затяните гайку, обеспечивая размер 105 +2-1 мм;

- заведите предохранительную пластину 5 на хвостовик редуктора и закрепите её на раме;

- произведите расцентровку валов упругой муфты на размер 3±1,5 мм гайками 3 верхнего узла подвески, одновременно обеспечивая размер затянутых амортизаторов равным 105 +2-1 мм;

- установите стопорную шайбу 7 и закрепите болтами 8 с пружинными шайбами на нижнем узле подвески;

- установите стопорные шайбы 7, скобу 4 и закрепите болтами 8 с пружинными шайбами 11 в верхнем узле подвески.

В случае разборки узла упругой муфты и редукторного узла регулировку расцентровки валов производите только за счёт верхнего узла подвески.

Проверьте предварительный натяг пружин буксовых фрикционных гасителей. Предварительный натяг проверяйте по величине размера l (рис.

IV-12). Средний размер должен быть равен 38±0,5 мм. Его определяют как

полусумму двух размеров, замеренных в диаметрально противоположных

точках.

Фрикционные поверхности должны быть чистыми и сухими, попадание во фрикционную пару смазки, графита или других инородных включений недопустимо; стакан 9 должен свободно перемещаться во втулке 10.

На каждом ТО-3 тщательно проверяйте затяжку болтов, крепящих резинокордный элемент к фланцам, и состояние резинокордного элемента.

При каждом ТО-3 проверяйте крепление тяговых двигателей.

Проверьте состояние узлов заземления, при необходимости очистите

от графитной пыли и смазки, замените изношенные щётки 7 и неисправные

щёткодержатели 4 (рис. IV- 26).

При замене щётки крышку 8 освободите от болтов 16, открывая доступ к заземляющему устройству. Отведите рычажное устройство 6, освободите наконечник щётки 23 (для чего необходимо отвернуть гайки 19, снять токоведущий провод) и удалите использованную щётку.

Затяжку гаек 19 производите в следующей последовательности: вначале затяните нижнюю гайку, добиваясь плотности контакта наконечника

щётки, установите токоведущий провод, произведите затяжку средней гайки и только потом - контргайки (верхней).

При закрытии узла заземления производите указанные операции в обратной последовательности. Контролируйте зазор «Г», применяя прокладки 18 в количестве не более четырёх.

При осмотрах проверяйте состояние:

- подвесок (тяги, валики, серьги) и литого поддона;

- пружин центрального и буксового подвешивания;

- болтовых соединений (наличие гаек и шплинтов);

- предохранительных скоб тормозных траверс и надрессорного бруса;

- продольных тяг;

- гидравлических демпферов;

- опорных скользунов тележки (крепление коробок скользунов),

- допустимый износ вкладышей (ДСП-Г).

Вкладыш - скользун должен равномерно выступать из коробки на высоту не менее 5 мм на тележках головного и прицепного вагонов и не менее 3 мм на тележке моторного вагона.

На тележках головного и прицепного вагонов проверьте также зазор

"ж" (рис. IV-20), который должен быть не менее 9 мм. Зазор менее 9 мм увеличьте до величины 16+2-1 мм.

Текущий ремонт ТР-1. Очистите от грязи, снега, льда рамы тележек, буксы, корпуса редукторов, детали рычажно-тормозной передачи. Выполните все работы, предусмотренные ТО-1, 2, 3, дополнительно произведите замеры и проверьте износ основных деталей в соответствии с "Правилами текущего ремонта...".

Регулировку положения тормозных колодок относительно торца бандажа (размер 12+2-5 мм) и ликвидацию сползания колодок производите регулировочными шайбами 14 (рис. IV-25). При уменьшении диаметра колёс на 25-30 мм переставьте вертикальный рычаг 4 на второе отверстие передней тяги 3.

Осмотрите стержень подвески редуктора и убедитесь, что в нем нет

трещин. В случае сомнения проверьте стержень магнитным дефектоскопом.

При замене стержня или амортизатора после сборки узла подвески отрегулируйте упругую муфту.

Произведите регулировку муфты (рис. IV-18): между наружными сторонами фланцев желательно устанавливать размер 174±3 мм, что обеспечивается осевым смещением двигателя.

Размер 3±1,5 мм - величина, на которую фланец вала шестерни опущен в вертикальной плоскости относительно фланца вала тягового двигателя (под массой тары вагона), отрегулируйте с помощью гаек 3 (рис. IV-17),

перемещая их по резьбе стержня 2.

При этом необходимо обеспечить затяжку амортизаторов 1 на размер

105+2-1 мм.

Выявление трещин в колёсной паре, выкаченной из-под вагона, произведите до удаления с нее пыли, грязи и краски, так как после очистки характерные признаки трещин становятся малозаметными или совсем незаметными. Чтобы убедиться в отсутствии трещин в оси, после очистки от пыли и грязи проверьте шейку, подступичную и среднюю части оси дефектоскопом.

Магнитный контроль осей выполняйте в соответствии с "Инструкцией

по магнитному контролю ответственных деталей локомотивов и вагонов

дизель-поездов и электропоездов в депо и на локомотиворемонтных заводах" (ЦТ/1835).

При первом ТР-1 после выпуска поезда предприятием-изготовителем

произведите тщательный осмотр крепёжных деталей редуктора и резинокордного элемента, проверьте затяжку болтов. Ослабленные болты подтяните. Во избежание срыва головок болтов и резьбы затягивайте болты, пользуясь ключами только с рукояткой стандартной длины (усилие, приходящееся на рукоятку ключа, не должно превышать (200...250) Нм. Проверьте затяжку болтов крепления половин редуктора, а также болтов крепления крышек опорных подшипников и узла шестерни. В случае ослабления болты подтяните.

Рекомендуемый момент затяжки болтов (80...90) Нм.

Сборку буксового узла при замене подшипников производите при

помощи монтажной втулки, как показано на рис. V-2.

Осмотрите узлы заземления:

- очистите от графитной пыли и смазки корпус токоотводящего устройства

и токосъёмной крышки, проверьте крепление крышек, состояние токосъёмной крышки и уплотнение корпуса, состояние и крепление щёткодержателей и щёток.

- устраните неисправности и смените изношенные щётки.

Пружины центрального подвешивания должны находиться в своих гнездах. Не допускаются к эксплуатации пружины с изломом или трещинами в каком-либо витке и пружины с просадкой выше установленных норм.

Смену пружин центрального подвешивания моторной тележки под вагоном произведите, используя специальные гидравлические домкраты, в следующем порядке: подведите под поддон два домкрата и, сжимая пружины, поднимите поддон на величину, позволяющую снять серьги с валиков подвесок; на продольную балку рамы тележки под шкворневую балку кузова установите распорный деревянный брусок или другое приспособление; снимите с валиков подвесок серьги и опустите поддон с пружинами; замените неисправную пружину.

После замены пружины сборку центрального подвешивания производите в обратном порядке.

Смену пружин центрального подвешивания под головными и прицепными вагонами (рис. IV-22) производите также на специальных домкратах

в следующем порядке:

отверните гайки 2 предохранительных скоб 3 и снимите скобы;

не вынимая шкворня, поднимите вагон вместе с тележкой на высоту

150...200 мм;

подложите под поддон 5 со стороны неисправной пружины подкладку (деревянный брусок или другое приспособление);

опустите вагон и снимите освободившиеся серьги, соединяющие валики подвесок с валиками поддона;

вновь поднимите вагон вместе с тележкой до освобождения пружинных комплектов 4;

замените неисправную пружину.

Сборку пружин центрального подвешивания под вагоном произведите в обратном порядке.

Пружины буксового подвешивания тележек головного и прицепного

вагонов заменяйте после подъёма кузова вагона. Сначала расшплинтуйте и отверните гайки шпинтонов буксовых узлов одной колёсной пары. Затем

поднимите раму тележки настолько, чтобы шпинтоны вышли из надбуксовых пружин. Снимите неисправную пружину и замените её новой. После

этого опустите раму и произведите сборку тележки в обратном порядке, соблюдая при этом правильное расположение деталей буксового фрикционного гасителя.

Пружины на тележку устанавливайте предварительно оттарированные

и подобранные по высоте в строгом соответствии с технической документацией на тележку данного типа.

Особое внимание при осмотрах следует обращать на поперечные балки, кронштейны, подвеску редуктора, продольные балки в местах отверстий для подвесок центрального подвешивания, узлы соединения продольных балок с поперечными, на надрессорный брус и детали центрального подвешивания.

На каждом ТР-1 проверьте состояние узлов подвески редуктора.

В случае отсутствия предварительного натяга амортизаторов произведите

их подтяжку путем затяжки гаек крепления амортизаторов.

Запрещается эксплуатация рам и надрессорного бруса тележек с трещинами.

Гайки болтов крепления скользунов кузова должны быть плотно затянуты и зашплинтованы.

На каждом ТР-1 зимой произведите контрольную прокачку демпферов

под вагоном вручную:

- освободите от крепления на тележке верхнюю головку;

- вставьте в головку ломик;

- прокачайте демпфер два÷три раза на всю длину хода штока.

При прокачке демпфера шток должен перемещаться плавно без рывков и заеданий, в противном случае демпфер снимите и отправьте в депо для ревизии.

Одновременно с прокачкой тщательно проверьте состояние узлов крепления демпфера к тележке и соединения головки со штоком.

При ТР-2 снимайте демпферы с тележек и производите их ревизию с

обязательной разборкой в соответствии «Техническими указаниями по эксплуатации гидравлических демпферов», прилагаемыми к формуляру электропоезда. Разборку должен производить специально обученный слесарь.

Текущий ремонт ТР-2. Проведите все операции, упомянутые в ТР-1,

и дополнительно:

- обточите бандажи колёсных пар без выкатки из-под вагонов в соответствии с требованиями "Инструкции по формированию и содержанию колёсных пар тягового подвижного состава железных дорог колеи 1520 мм".

- проведите ревизию тягового привода, ревизию подшипникового узла малой шестерни согласно "Инструкции по техническому обслуживанию

и ремонту узлов с подшипниками качения локомотивов и моторвагонного

подвижного состава" (ЦТ/330), произведите замер осевого зазора в подшипниках узла шестерни.

Для замера осевого зазора в подшипниках шестерни необходимо с помощью ломика сместить фланец шестерни в сторону двигателя, затем в

противоположную сторону, зафиксировав величины перемещения фланца с

помощью индикатора, разность между ними - величина осевого зазора

должна быть в пределах (0,2...0,6) мм. В случае большего зазора необходимо извлечь соответствующее количество регулировочных прокладок 15 (рис. IV-16), суммарная толщина которых должна соответствовать величине превышения фактического зазора над допустимым;

- при обнаружении неисправностей выкатите тележку и отремонтируйте или замените неисправные детали;

- проведите детальный осмотр буксовых подшипников колёсных пар

с добавлением смазки, при необходимости произведите ревизию в соответствии с "Инструкцией по техническому обслуживанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава" (ЦТ/330);

- проверьте детали рам и центрального подвешивания;

- дополните или замените смазку в узлах тележки, рычажно-

тормозной передачи согласно "Химмотологической карте".

Переточку профиля катания колеса можно произвести без выкатки

колпары на станке КЖ-20.

При необходимости разборки упругой муфты и распрессовки фланцев двигателя или шестерни предварительно выкатите тележку из-под вагона. Разборку произведите в следующем порядке:

- отверните восемь болтов (Рис. IV-18) со стороны тягового двигателя;

- произведите обжатие упругого элемента 5 в осевом направлении настолько, чтобы втулки 3 вышли из отверстий во фланце двигателя;

- снимите с помощью крана тяговый двигатель;

- извлеките два освободившихся полукольца 4;

- выверните болты 2 из втулок фланца шестерни на длину, позволяющую

вынуть из-под них шайбы с прорезью и выньте шайбы.

- отпустите болты 10,

- выньте прорезные шайбы 15,

- отожмите два болта с втулками 11,

- сдеформируйте упругий элемент в радиальном направлении, выньте

кольцо 8 с болтами 10 и снимите упругий элемент, при необходимости

произведите гидравлическую распрессовку фланцев двигателя и шестерни.

Распрессовка осуществляется путем создания давления масла между

посадочными поверхностями хвостовика вала и фланца упругой муфты в

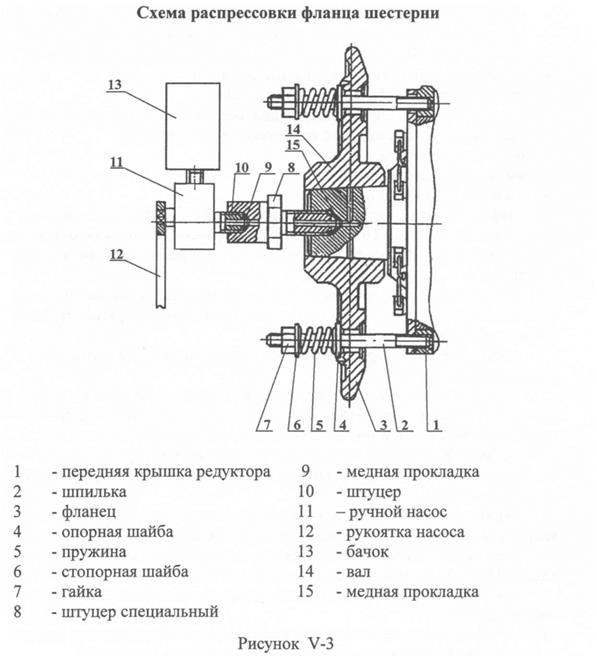

следующем порядке (рис.V-З):

- расконтрите и отверните подиагонально четыре болта передней

крышки редуктора 1;

- введите шпильки 2 через отверстия фланца 3 и заверните в освободившиеся резьбовые отверстия; наденьте на свободные концы шпилек 2

опорные шайбы 4, пружины 5, стопорные шайбы 6, наверните гайки 7;

- вставьте в резьбовое отверстие специального штуцера 8 уплотнительную медную прокладку 9 и наверните на штуцер 10 плунжерной пары

ручного насоса 11;

- заполните бачок 13 индустриальным маслом И-12А или И-20А и

вверните его в резьбовое отверстие ручного насоса 11;

- вставьте в резьбовое отверстие вала 14 уплотнительную медную прокладку 15 и заверните специальный штуцер 8 до упора;

- рукояткой насоса 12 создайте давление, необходимое для распрессовки фланца 3.

После выполнения указанных операций произведите следующие работы:

- отверните поочередно гайки 7, снимите фланец со шпилек;

- выверните шпильки из резьбовых отверстий корпуса редуктора.

Не допускаются к установке фланцы двигателя и шестерни, имеющие

трещины, радиальное и торцовое биение поверхностей больше нормы, обозначенной на чертежах. Восстановление или исправление фланцев сваркой

не допускается. Втулки полуколец и кольца с прослабленной посадкой к

установке не допускаются.

При разборке муфты тщательно осматривайте резинокордный элемент, детали крепления и посадочные поверхности.

Монтаж муфты производите в следующем порядке:

- притрите конусные поверхности фланцев валов двигателя и шестерни. Притёртая поверхность при проверке по краске должна составлять не

менее 90 % сопрягаемой конусной поверхности вала. Нагретые до 230 °С в индукционном нагревателе фланцы 1 и 6 (рис. IV-18) насадите на соответствующие поверхности валов. Фланцы должны сесть на 1,6...2,0 мм глубже, чем при посадке в холодном состоянии.

Затем в упругую оболочку с помощью приспособления заведите цельное кольцо с втулками и установите оболочку на фланец шестерни таким

образом, чтобы выступающие концы втулок вошли в отверстие фланца, маркировка на фланце и кольце должна совпадать. Произведите затяжку

болтов в соответствии со схемой (рис. IV-18). В отверстия 3, 4, 7, 8 кольца

должны быть запрессованы технологические фиксаторы 7, которые служат

для навешивания полуколец 4 при дальнейшей сборке.

В цековки фланца под головки болтов с шайбами установите шайбы с

прорезью и затяните болты. При затяжке болтов момент должен составлять

260+40 Нм (26+4 кгс-м); такой момент реализуется при плече ключа 750мм

и усилии на рукоятке 350 Н (35 кгс). Контроль производится динамометром или

тарировочным ключом. Окончательную затяжку болтов производите в

последовательности, показанной на схеме (рис. IV-18).

Равномерность затяжки упругого элемента и отсутствие перекоса определите замерами через отверстие Ø5 мм. Заведите в резинокордный элемент разрезные кольца фланца двигателя и посадите их на фиксаторы.

Поднимайте корпус редуктора до совпадения осей вала двигателя и

вала шестерни. Сожмите резинокордный элемент в осевом направлении на величину, позволяющую завести втулки полуколец в отверстия фланца

двигателя. Закрепите резинокордный элемент болтами, под головки которых установите шайбы с прорезью. Затяжку болтов производите как было

указано выше.

Выше описаны полная разборка и сборка упругой муфты. При частичной разборке (например, при смене тягового двигателя, смене резинокордного элемента и др.) выполняйте работы, обеспечивающие данный вид частичной разборки, в последовательности, указанной для полной разборки. Сборку в этом случае производите в обратной последовательности.

Для удобства монтажа упругой муфты двигатель должен быть максимально от<

|

|

|

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

Архитектура электронного правительства: Единая архитектура – это методологический подход при создании системы управления государства, который строится...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Археология об основании Рима: Новые раскопки проясняют и такой острый дискуссионный вопрос, как дата самого возникновения Рима...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!