ЛАБОРАТОРНЫЙ ПРАКТИКУМ

По дисциплине «Металлургия благородных металлов» для студентов специальности - «Металлургия черных и цветных металлов» дневной и заочной формы обучения

ВНИМАНИЕ СТУДЕНТАМ!

Лабораторные работы по дисциплине «Металлургия благородных металлов» отличаются от работ по всем другим дисциплинам в силу специфики применяемых в работах материалов.

1. В работах используются материалы, содержащие драгоценные металлы, такие как золото и серебро. Помните, что эти материалы дорогостоящи и требуют соответствующего к себе отношения. Все материалы расходуются только после соответствующей записи в книге учета расхода драг. металлов и передачи их от ответственного лица кафедры ответственному лицу по сохранности драг металла группы, назначаемого преподавателем, под роспись в книге учета. В случае хищения драг металла в ходе проведения лабораторных работ лицо, получившее материал несет материальную и административную ответственность. Все материалы, содержащие драг металл, которые были получены в ходе опыта – аффинированный металл, растворы и т.д. тщательно упаковываются, пломбируются ответственным группы по драг металлам и сдается под роспись ответственному лицу кафедры. Тару для упаковки обязан предоставить преподаватель или мастер. Вскрытие пломб производится в присутствии обоих ответственных.

2. В работах используются материалы, которые в определенных условиях могут быть токсичными. К работе не допускаются лица не прошедшие специальный инструктаж по ТБ при лабораторных работах по дисциплине «Металлургия благородных металлов» и не расписавшиеся в специальном журнале. Кроме того, для контроля за соблюдением правил ТБ преподавателем по согласованию со студентами назначается ответственный по ТБ по группе, которому предоставляется право отстранять нарушителей правил ТБ в ходе выполнения работ.

Перед тем как приступать к каждой работе тщательно изучите инструкцию, проверьте надежность средств индивидуальной защиты, распишитесь в журнале по ТБ.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАБОТЕ СО РТУТЬЮ И ЦИАНИДАМИ

Всем работающим на золотоизвлекательных предприятиях необходимо помнить, что ртуть и цианиды являются сильными отравляющими веществами, и во избежание несчастных случаев работа с ними должна производиться с соблюдением определенных правил техники безопасности.

В целях предупреждения несчастных случаев к работе с ртутью и цианистыми растворами могут быть допущены только лица, ознакомленные с правилами обслуживания данного участка работы. На каждом заводе или фабрике должны быть разработаны подробные правила безопасных методов работы и инструкции по работе с ртутью и цианидами, с содержанием которых должны быть ознакомлены рабочие и весь руководящий и обслуживающий персонал. Все правила и инструкции должны быть вывешен на рабочих местах.

Отравление ртутью

Причины отравления. При систематическом контакте работающего с ртутью возможно проникновение ее в организм через кожу. Вдыхание паров ртути, попадание в организм солей ртути также вызывает отравление. Симптомы отравления. Тупая головная боль, усиленное слюнотечение, воспаление и распухание десен и язвы на них. При ртутном отравлении — слабость, головокружение, расстройство речевой деятельности, дрожание пальцев, болезненность в деснах. При хроническом отравлении выпадают зубы.

Средства помощи.

Свежий воздух, горячие ванны, полосканные с танином. При отравлении солями ртути — промывание желудка и принятие молока. Лечение следует проводить обязательно под наблюдением врача.

Отравление цианидами

Причины отравления. Вдыхание паров синильной кислоты HCN. Попадание цианидов внутрь организма при вдыхании запыленного воздуха, курении, во время принятия пищи, питья воды. Попадание цианида в кровь через порезы и раны.

Симптомы отравления.

В легких случаях — раздражение слизистых оболочек глаз, глотки и верхних дыхательных путей, слюнотечение, головная боль, тошнота, рвота, сердцебиение, одышка. При тяжелых отравлениях, кроме этого, наблюдается онемение рта и зева, помутнение и потеря сознания, судороги, учащенный пульс, расширение зрачков, бледность лица, появление пены у рта, потеря чувствительности и рефлексов, понижение температуры тела, падение кровяного давления, остановка дыхания и смерть от паралича сердца.

Первая помощь.

Немедленный прием противоядия и применение искусственного дыхания. При ослаблении сердечной деятельности — впрыскивание камфоры, прием кофеина и др. При падении температуры тела — согревание пострадавшего одеялами и горячим питьем. Первая помощь должна быть оказана немедленно до прихода врача, которого необходимо вызвать во всех случаях отравления.

Противоядия.

Одним из наиболее распространенных противоядий является смесь закисной соли железа, раствора щелочи и окиси магния. Эти вещества способствуют связыванию цианида и образовавшейся в желудке (под действием кислого желудочного сока) синильной кислоты в стойкие ферроцианиды. Поэтому для оказания пострадавшему неотложной помощи необходимо немедленно дать ему смесь из 30 мл 23%-ного раствора FeSO4, 30 мл 5%-ного едкого кали или натра и 2 г окиси магния в порошке. Эти реактивы должны храниться на видном месте в специальном шкафчике вместе с металлической кружкой, ложкой, трубкой для промывания желудка и роторасширителем для поддержания рта открытым. Здесь же должна находиться инструкция по применению противоядия.

Из других лекарств применяется также 2%-ный раствор перекиси водорода для подкожного впрыскивания и промывания желудка.

СОДЕРЖАНИЕ

Стр.

Лабораторная работа № 1

ГИДРАВЛИЧЕСКИЕ ЛОВУШКИ

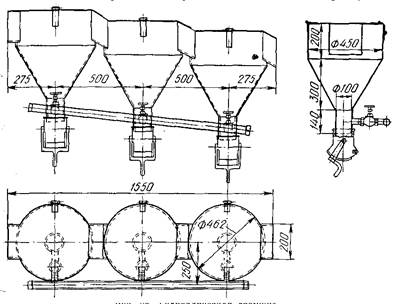

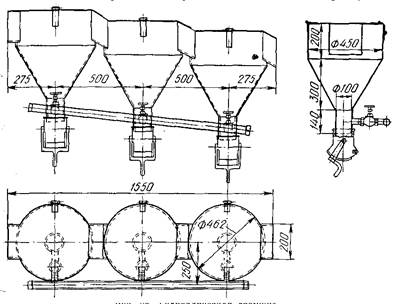

Наиболее простыми по конструкции аппаратами, улавливающими из пульпы свободные зерна золота и другие тяжелые минералы, являются гидравлические ловушки. Они представляют собой конусы (или пирамиды), обращенные своими вершинами вниз. Вода в эти конусы поступает снизу. Золото и другие минералы с высокой плотностью концентрируются в вершинах опрокинутых конусов, куда они оседают в результате стесненного падения. Частицы более легкой породы выносятся под воздействием восходящей струи воды. По мере накопления в ловушке концентрата его выгружают в приемник, открывая патрубок во время непродолжительной остановки аппарата. Воду в ловушку подают или в одном пункте (внизу), или в двух (внизу и вверху). Во избежание забивания ловушки крупным материалом на горловину мельницы надевают цилиндрическую или коническую сетку или применяют пульсирующую подачу воды через вращающийся клапан. Примером простейшей гидравлической ловушки может служить трехконусный аппарат рисунок 3. Выход концентрата из гидравлической ловушки обычно не превышает 1% от массы обрабатываемой руды. Сполоск (разгрузку) ловушек производят через 6—8 ч. Наилучшие результаты ловушки дают при обработке чистых кварцевых или охристых руд с крупным золотом. Они в меньшей степени пригодны для обработки руд со значительным сульфидным оруденением, мелким золотом или значительным количеством глинистого материала. В случае сульфидного оруденения применяют гидравлические ловушки с прерывистой подачей воды и вертикальными щитками. Гидравлические ловушки недостаточно полно улавливают мелкое золото, потребляют большое количество воды и засоряются железным скрапом.

Рисунок 3. Гидравлическая ловушка

ОТСАДОЧНЫЕ МАШИНЫ

Наибольшее распространение в качестве первичного гравитационного прибора, улавливающего золото на сливе мельниц, получили отсадочные машины. Обогащение отсадкой основано на разделении смеси минеральных зерен на слои с различной плотностью при возвратно-поступательном движении среды в вертикальном направлении. Наиболее эффективно материал разделяется после предварительной классификации по крупности. Отсадку производят, используя искусственную постель из стальных шаров или кусков тяжелого минерала.

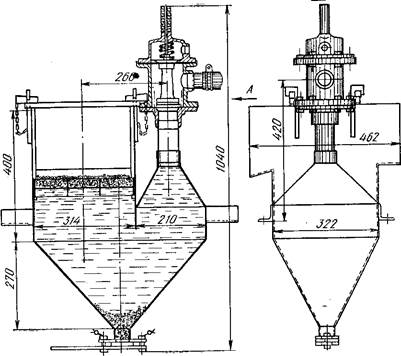

Рисунок 3 Пульсатор

В цикле восходящего потока воды постель и лежащая на ней измельченная руда разрыхляются, и минеральные частицы поднимаются на некоторую высоту. При нисходящем потоке расслаивание ускоряется, и мелкие тяжелые зерна проходят через промежутки постели и разгружаются через отверстия решета. В результате повторения многократных движений тяжелые минералы собираются на дне машины, а легкие наверху постели. Вода в отсадочную машину поступает вместе с твердым материалом, непрерывно разгружающимся из мельницы в виде пульпы, кроме того, некоторое количество воды вводят дополнительно под решето. Пульсирующая отсадочная машина, рисунок 3 состоит из двух камер: левая большая рабочая с решеткой и правая — пульсатор. В рабочей камере на решетке укладывают постель чаще из дробленого гематита размером для первичной отсадки до 12 мм, для вторичной 6 мм. Над постелью закрепляют на бортах и брусках вторую сетку, работающую в качестве верхнего грохота и предохраняющую постель от сбивания. Нижняя часть машины пирамидальная. Пульсация осуществляется специальным клапаном под напором 0,3—1,5 ат. Число пульсаций клапана обычно регулируют в пределах от 300 до 600 в минуту. В замкнутом цикле пульсатор обычно работает при разжижении 60—70% твердого в пульпе.

Для работы пульсатора характерно следующее:

а) высокая степень концентрации ценного минерала — от 1: 200 до 1: 10000;

б) малый расход воды, не превышающий 0,5 ма/м*-мин рабочей поверхности решета;

в) отсутствие механического привода;

г) простота регулирования, удобство обслуживания и малый габарит аппарата.

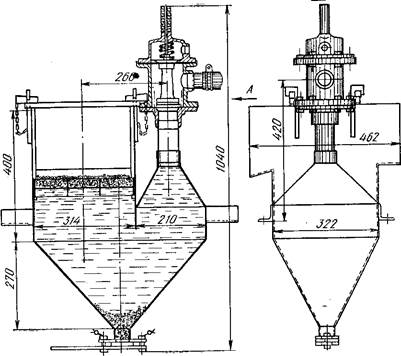

В распространенной в золотой промышленности диафрагмовой отсадочной машине рисунок 4 днище приводится в возвратно-поступательное движение с помощью вертикального штока. Для образования постели отсадочных машин, работающих в замкнутом цикле с мельницей и классификатором, применяют бракованные стальные шарики от подшипников диаметром 9,5 мм. Большое значение для работы отсадочных машин имеет дополнительная подача подрешетной (2—5 л/сек на 1 м2) и надрешетной воды, что играет решающее значение в создании оптимальных условий разрыхленности постели и материала в машине и повышает скорость прохождения легких минералов через сливной порог. Расход воды обычно 4-5-кратный от массы обработанного материала. Степень концентрации в диафрагмовых отсадочных машинах зависит от содержания сульфидов в руде и находится в пределах 1: 100—1: 300. Весьма существенными преимуществами отсадочных машин при введении их в цикл измельчения являются:

Рисунок 4. Схема диафрагмовой отсадочной машины:

1 — корпус; 2 — сито; 3 — подвижной конус; 4 — резиновая кольцевая диафрагма; 5 — пробковый кран для разгрузки концентрата; 6 — эксцентрик

1) небольшое отношение ж: т, что дает возможность избежать разжижения хвостов;

2) большая производительность на единицу поверхности сита;

3) возможность обрабатывать неклассифицированную пульпу.

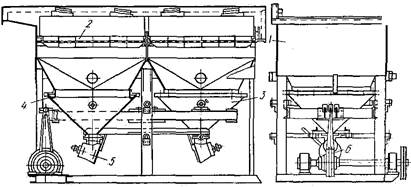

ШЛЮЗЫ

Принцип действия шлюзов основан на разнице скоростей движения минеральных зерен в струе воды, текущей по наклонной плоскости. Обогащение в струе воды, текущей по наклонной плоскости (шлюзу) одни под действием увлекающей струи потока, отлагаются на поверхности шлюза, а другие не успевают осесть на шлюзе и сносятся водным потоком. Результаты извлечения зерен тяжелых минералов поверхностью шлюза определяются следующими факторами:

1) различие скорости падения в воде минеральных зерен, отличающихся по плотности и размерам;

2) расслоение материала в струе воды;

3) трение движущихся частиц о поверхность шлюза;

4) давление струи воды на поверхность минеральных частиц, приводящее к смыванию некоторых частиц.

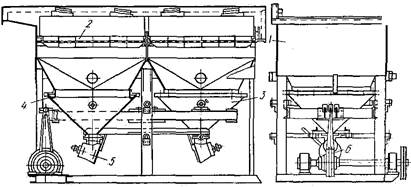

Важный фактор работы шлюзов (рисунок 5) - разница в скорости жидкости в различных слоях этого водного потока. Непосредственно у самой поверхности шлюза вследствие смачивания ее жидкостью (прилипания) скорость движения жидкости равна нулю, но уже на небольшом расстоянии от поверхности шлюза эта скорость достигает значительной величины. При дальнейшем удалении от поверхности скорость возрастает значительно медленнее. Минеральная частица в зависимости от своего размера, плотности, скорости водной струи (угла наклона шлюза) или упадет на поверхность шлюза, или не успеет дойти до зоны «нулевых скоростей» и будет снесена потоком со шлюза. Зона «нулевых скоростей» представляет собой слой пульпы, который прилегает к поверхности шлюза и внутри которого слагающая силы горизонтального перемещения частицы равна нулю. Это не означает, что частица в данной зоне находится в абсолютно неподвижном состоянии. В отличие от ламинарного движения потока, при котором на границе Раздела существует весьма тонкий слой неподвижной жидкости, в области этой зоны над неровной поверхностью (ворсистым покровом) при турбулентном движении образуются завихрения потока. Эти завихрения взмучивают материал, осевший в отдельных ячейках нарифления или между ворсинками ткани, и способствуют получению более чистого концентрата за счет вымывания и сноса крупных легких минеральных частиц. Чем длиннее ворс, тем выше извлечение золота, но одновременно и концентрат получается беднее.

Таблица 1

Примерные количества концентратов, снимаемые с 1 м2 шлюза.

| Материал

| Выход концентрата

| Материал

| Выход концентрата

|

| Парусина

| 0,4—0,6

| Кордерой

| 1,5—1,8

|

| Вельвет

| 0,8—1,2

| Грубое сукно

| 2—2,5

|

| Рифленая резина

| 1,6—2,0

| Войлок

| 2,5—3

|

На показатели улавливания золота влияет:

Длина шлюза. При крупном золоте требуется более короткий шлюз, а при мелком — более длинный. На золотоизвлекательных фабриках длина шлюзов с мягким покровом обычно в среднем составляет 3—4 м.

Частота сполоска. Если сполосни производить редко, то поверхность покрова заиливается концентратом и шлюз перестает улавливать. При более частых сполосках повышается извлечение золота и сульфидов. Вместе с тем увеличение интервалов между сполосками повышает содержание золота в концентрате. Для каждого материала и каждой конструкции шлюзов и типа покрова можно установить оптимальную частоту сполоска.

Разжижение пульпы на шлюзах. Колеблется в широких пределах (ж: т = 2,5—10). В каждом конкретном случае стараются установить минимальное разжижение, при котором получается максимально возможное извлечение золота и наиболее эффективно используется поверхность шлюзов. В густых пульпах за время прохождения по шлюзу золото не успевает перейти в зону «нулевых» скоростей и осесть на поверхности шлюза. С увеличением разжижения это осаждение облегчается. Однако при слишком большом разжижении происходит расслаивание пульпы и заиливание поверхности шлюза. Глинистые руды и материалы, содержащие мелкое золото, требуют большего разжижения.

Уклон шлюзов. Как правило, уклон устанавливается опытным путем. Увеличение нагрузки на шлюз, обогащение более крупного материала, уменьшение выхода концентрата и меньшее разжижение пульпы требуют большего уклона шлюза. Однако при слишком большом уклоне увеличивается снос улавливаемых минералов и тем самым снижается извлечение. На практике уклон неподвижных шлюзов обычно принимают от 12 до 17%, или от 120 до 170 мм на 1 м длины шлюза.

На шлюзах с мягким покровом улавливаются как чистые золотинки, так и золото, покрытое пленками окислов (в «рубашке»), а также золотосодержащие сульфиды. В некоторых случаях извлечение золота достигает 87—88% (шлюзы с рифленой резиной). По конструкции шлюзы с мягким покровом разделяются на следующие типы:

1) стационарные шлюзы: со съемным покровом; с закрепленным покровом;

2) опрокидывающиеся шлюзы: однодековые;

двух-, трехдековые и многодековые опрокидывающиеся;

3) ленточные шлюзы.

При обработке больших масс материала с высоким содержанием сульфидов (до 20%) целесообразнее применять ленточные шлюзы с непрерывной разгрузкой. Эти шлюзы используют и для доводки концентратов, полученных на стационарных или опрокидывающихся шлюзах. Преимущество шлюзов по сравнению с отсадочными машинами — в их способности улавливать более мелкое золото, а также низких капитальных затратах на установку. Главный недостаток шлюзов заключается в трудоемкости эксплуатации и низкой производительности на единицу площади. Поэтому для извлечения свободного золота часто применяют отсадочные машины, хвосты которых пропускают через ворсистые шлюзы.

| Направление

движения

ленты

| |

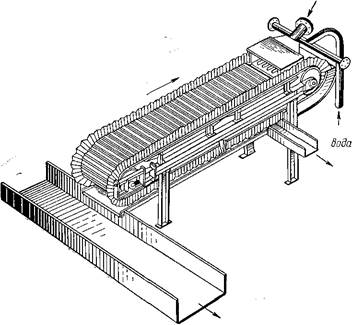

Рисунок 5. Ленточный шлюз

Извлечение золота на шлюзах резко колеблется - от 25 до 77%, но чаще всего оно лежит в пределах 40—50%.

Лабораторная работа № 2

Лабораторная работа № 3

Системы загрузки чанов

Для загрузки песков в чаны применяются различные способы укладки.

При механической загрузке пески доставляются с помощью системы ленточных транспортеров. Пески можно загружать в любой чан из тех, над которыми в это время установлены транспортеры. Разгрузка осуществляется с помощью специальной разгрузочной тележки, передвигающейся по рельсам, проложенным по обе стороны от ленты.

Гидравлическую загрузку песков применяют для продуктов мокрого измельчения и классификации. Полученные в результате классификации пески очень часто разбавляют водой и самотеком по желобам транспортируют в чан через распределительное устройство. Пески осаждаются в чане, избыток воды стекает через кольцевой желоб. После заполнения чана пески обезвоживаются естественной фильтрацией через фильтр ложного дна.

Загрузка при помощи желобов осуществляется или через один желоб над каждым чаном, или через четыре радиальных желоба над каждым чаном.

Направление движения выщелачивающих растворов может быть сверху вниз (нисходящее), снизу вверх (восходящее) или смешанное. Чаще всего практикуется заливка растворов и просачивание их вниз через нагрузку под действием гравитационной силы. Недостаток этого способа — быстрое заиливание поверхности фильтра дисперсными частицами руды, увлекаемыми растворами при движении сверху вниз. Движение растворов под некоторым напором снизу происходит быстрее естественной фильтрации. Кроме того, находящийся в порах нагрузки воздух легче вытесняется, не происходит забивки пор фильтра. При движении растворов снизу вверх они удаляются сверху чана по кольцевому желобу. Подача растворов снизу сложнее, требует напорных баков или насосов и поэтому применяется редко.

Экспериментальная часть.

Описание экспериментальной установки

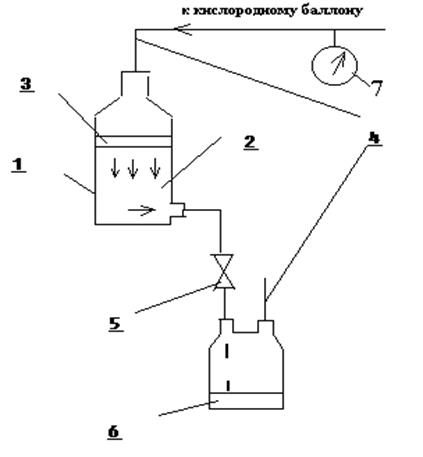

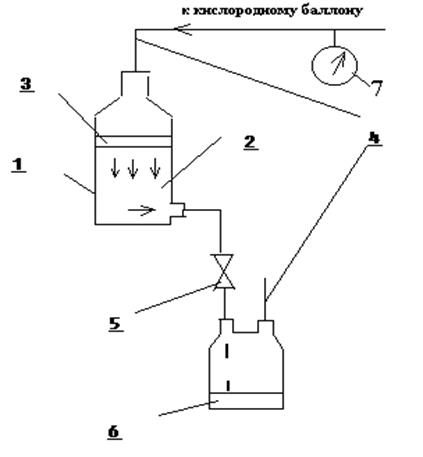

Установка, представленная на рисунке 17 состоит из двух соединенных между собой сосудов емкостью 1-2 литра. В сосуд (1) загружается навеска песка из которой будет проводится выщелачивание (2). Туда же заливается цианидный раствор (3). Жидкость будет постепенно фильтроваться через слой песка и проходя через кран (5) попадет в накопитель фильтрата (6). Сосуды сообщаются с атмосферой трубкой (4). В верхнюю часть емкости (1) подсоединен шланг по которому и кислородного баллона подается кислород. Давление контролируется манометром (7).

Дополнительно к экспериментальной установке необходима емкость с для определения водопоглощения песка и емкость для определения его насыпной плотности, сита с различным размером ячеек.

Порядок выполнения работы.

Работа выполняется параллельно с работой № 2, чтобы сократить время пребывания людей в непосредственной близости к токсичным материалам.

1. Рассеять песок на фракции с диаметром частиц 0-0,25; 0,25-0,5; 0,5-1,0; 1,0-2,0; 2,0-3,5; 3,5-4,5; 4,5-5,5. Взять определенный объем каждой фракции и взвесить. Засыпать пробу песка в емкость, взять некоторое количество воды известного объема и заливать ее в емкость до тех пор, пока вода полностью не покроет песок. Результаты – объем поглощенной песком воды и массу песка определенного объема записать в таблицу 7. Измерить диаметр емкости для выщелачивания.

2. Собрать экспериментальную установку. Испытать герметичность всех соединений. Для этого подать минимальный расход кислорода. Нигде в местах соединений не должен проходить газ.

Рисунок 17 Экспериментальная установка для изучения процесса цианирования золотоносных концентратов и песков методом просачивания

3. Проверить надежность установки оборудования, чтобы исключить падения стеклянных колб с цианидами

4. Перед тем как проводить опыт потренироваться в порядке выполнения работы по пунктам с использованием не токсичных материалов по заданию преподавателя. В качестве «самородков» можно использовать медные опилки (перемешанные с песком), для выщелачивания – раствор серной кислоты.

5. Получить в установленном порядке материалы для проведения опытов – золотоносный песок или металл.

6. Рассчитать необходимый для выщелачивания расход раствора цианида заданной концентрации согласно стехиометрии и с учетом избытка цианида по заданию преподавателя.

7. Будучи в первой детоксикационной зоне надеть резиновые перчатки и респиратор (противогаз)

8. Приготовить раствор цианида исходя из массы, полученной расчетом. Работать под вытяжкой. Предельно осторожно не допуская попадания цианида во внешнюю среду. Все инструменты, бывшие в контакте с цианидом поместить в эксикатор для последующей нейтрализации и закрыть притертой крышкой

9. Загрузить в емкость 1 песок и раствор цианида. Установить определенное давление кислорода и оставить до того момента, когда раствор полностью перейдет в емкость 6. Засечь время просачивания tпрос. Измерить объем фильтрата Vф. Отобрать пробу фильтрата и проанализировать ее на содержание золота по пунктам 13-16 лабораторной работы №2. Результаты занести в таблицу 8

10. Провести нейтрализацию всех материалов и оборудования, а также получить из фильтрата золотой слиток по пункту 18 и сдать в установленном порядке

11. Повторить опыт с песком другой фракции, с другой концентрацией цианида, другим давлением кислорода и другой высотой песка в емкости по заданию преподавателя.

Таблица 7

Гидродинамические показатели песков различной фракции

| Фракция, мм

| 0-0,25

| 0,25-0,5

| 0,5-1,0

| 1,0-2,0

| 2,0-3,5

| 3,5-4,5

| 4,5-5,5

|

| Насыпная плотность, кг/ м3

|

|

|

|

|

|

|

|

| Водопоглощение МС, %

|

|

|

|

|

|

|

|

| Порозность П, %

|

|

|

|

|

|

|

|

Таблица 8

Результаты цианирования золотоносных концентратов и руд методом просачивания

| Фракция, мм

| С (КСN, NaСN)

| tпрос, мин

| СAu, г/мл

| Vф, мл

| ХAu, %

| wпрос, мл/м2*мин

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Обработка экспериментальных данных

1. Рассчитать объем раствора цианида и массу КСN и NaOH для выщелачивания по формуле 6 лабораторная работа №2:

V (КСN, NaСN) = М (КСN, NaСN) / С (КСN, NaСN) (3)

где: С (КСN, NaСN) – концентрация цианида, г/мл

М (КСN, NaСN) – масса цианида, г

2. Рассчитать водопоглощение песка по формуле:

Мс = (Vв / (Vв + Мп)) * 100 % (4)

где: Vв – объем воды, поглощенной песком, мл

Мп – масса песка, грамм

3. Рассчитать насыпную плотность песка как отношение массы песка к его объему и порозность по формуле 2 данной работы.

4. Рассчитать удельную скорость фильтрации раствора через слой песка по формуле:

wпрос = Vф / 0,785 * d2 * tпрос (5)

где: d – диаметр емкости для просачивания, м

5. Рассчитать степень извлечения золота по формулам 10, 11, 12 лабораторной работы № 2

6. На основе полученных экспериментальных данных при помощи математического пакета статистической обработки данных вывести многофакторную зависимость типа: степень извлечения золота = f (РО2, С (КСN, NaСN), МС), время просачивания = f (РО2, С (КСN, NaСN), МС)

Вопросы допуска

1. Какова цель работы?

2. Ход выполнения работы?

3. Какие закономерности исследуются в данной работе?

Контрольные вопросы

1. Что такое скорость просачивания? Уравнение Дарси?

2. Что такое порозность, как она влияет на показатели процесса цианирования просачиванием?

3. Как смачиваемость руды и газы в рудах влияют на показатели процесса цианирования просачиванием?

4. Опишите общую схему цианирования?

5. Опишите конструкцию чана просачивания.

6. Опишите систему загрузки и разгрузки чанов просачивания.

7. Какие химические реакции протекают при цианировании?

8. Какие были установлены закономерности в ходе опытов и сделаны выводы?

Лабораторная работа № 4

Способы цементации цинком

Осаждение цинковой стружкой. Осаждение цинковой стружкой производят в железных или деревянных аппаратах, называемых экстракторами. Экстрактор рисунок 19 представляет собой длинный невысокий ящик прямоугольного сечения. Внутреннее пространство экстрактора разделено па несколько отделений (5—10) таким образом, что раствор входит в каждое отделение только снизу. Это достигается системой поперечных парных перегородок, из которых часть опущена до дна экстрактора, но не доходит до его верхнего края, а часть начинается у верхнего края, но не доходит до дна. Для медленного протекания раствора экстрактор установлен с небольшим уклоном. В каждом отделении экстрактора на некотором расстоянии от дна расположены вынимающиеся четырехугольные рамы, на которые натянуты железные сетки с отверстиями 1,4— 3,5 мм. На эти сетки рыхлым слоем укладывается цинковая стружка. Раствор в экстракторе движется зигзаообразно медленной непрерывной струей через всю массу стружки, расположенную в отделениях экстрактора. При этом благородные металлы осаждаются на поверхности стружки. Благодаря тому, что раствор в каждое отделение экстрактора подается снизу, исключается возможность забивания стружки золотым осадком и мелким разъеденным цинком. Образуясь преимущественно в нижнем слое стружки, мелкие частицы золота и цинка падают на дно экстрактора и оставляют свободный путь для движения раствора. Для удобства выгрузки золотого осадка, просыпавшегося через сетку, в каждом отделении у дна экстрактора имеется отверстие, закрываемое пробкой, и дно экстрактора имеет уклон в сторону выгрузного отверстия.

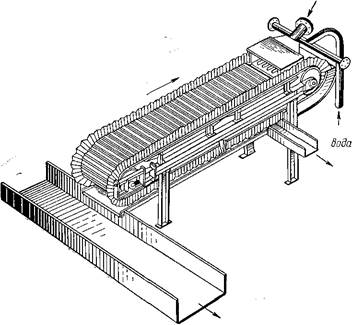

Осаждение цинковой пылью. В настоящее время этот способ основной цементации. Осветленный золотосодержащий раствор подвергают деаэрации, смешивают с цинковой пылью и затем фильтруют для отделения золото-цинкового осадка от обеззолоченного раствора при одновременном осаждении золота. Фильтрацию можно производить па фильтрах различной конструкции: вакуум-рамах, фильтрпрессах, мешочных или проволочных фильтрах. Схема цепи аппаратов такой установки показана на рисунке 20. Осветленные золотосодержащие растворы по трубе 1 поступают в чан 2. По трубе 4 раствор поступает в вакуум-ресивер (деаэратор) 5, где с помощью вакуум-насоса 6 создается разрежение 700—725 мм рт. ст. Вакуум-ресивер рисунок 20 представляет собой полый стальной цилиндр, имеющий в верхней своей части решетку из деревянных

Рисунок 19. Схема цепи аппаратов для осаждения золота цинковой пылью с применением вакуум-рам

Рисунок 20. Вакуум-ресивер для деаэрации цианистых растворов: 1 — решетка из деревянных брусков; 2 — поплавок; 3 — клапан; 4 — указатель уровня раствора; 5 — указатель разрежения; 6 — труба к вакуум-насосу; 7 — люк

Рисунок 20. Вакуум-ресивер для деаэрации цианистых растворов: 1 — решетка из деревянных брусков; 2 — поплавок; 3 — клапан; 4 — указатель уровня раствора; 5 — указатель разрежения; 6 — труба к вакуум-насосу; 7 — люк

брусков. Падая сверху на эту решетку, раствор разбивается на мелкие капли. Это способствует быстрому выделению растворенных газов под действием разрежения, создаваемого вакуум-насосом. В нижней части ресивера имеется поплавок, связанный рычагом 7 (см. рис. 19) с клапаном 8 в питающей трубе 4. С помощью этого устройства в ресивере автоматически поддерживается примерно постоянный уровень раствора (600 мм над дном).

Концентрация кислорода в растворе, выходящем из вакуум-ресивера, составляет 0,5—1,0 мг/л. Деаэрация растворов позволяет значительно снизить расход цинка, увеличить полноту и скорость осаждения золота, улучшить качество золотых осадков.

Из ресивера обескислороженный раствор центробежным насосом 9 подается в смеситель 10. Во избежание подсоса воздуха через сальники и обратного насыщения раствора кислородом насос устанавливают в чане 2 осветленного раствора. Подача раствора в смеситель регулируется поплавковым устройством, связанным с клапаном 11. В смесителе раствор смешивается с цинковой пылью, загружаемой питателем 12, и направляется в осадительный чан 13 с вакуум-рамами 14. В центре осадительного чана установлена широкая труба, по оси которой расположен вал, несущий в нижней своей части пропеллер, а в средней - чугунное лопастное колесо. Вал вращается со скоростью 330 об/мин. В результате работы мешалок цинковая пыль равномерно распределяется по всему объему чана. Радиально расположенные вакуум-рамы по конструкции аналогичны вакуум-рамам осветлителей. С помощью гибких шлангов они присоединены к кольцевому трубопроводу 15, который в свою очередь соединен с центробежным насосом 16. Под действием разрежения обеззолоченный раствор просасывается через рамы, а золотой шлам остается на поверхности фильтровальной ткани в виде кека. Уровень раствора в осадительном чане должен быть выше верхнего края вакуум-рам. С этой целью в осадительном чане устанавливают специальный поплавковый регулятор, выключающий насос 16 при опускании уровня раствора ниже допустимого. Во избежание обратного накислороживания раствора его поверхность в смесителе и осадительном чане должна находиться в спокойном состоянии. С этой целью конец трубы, питающей смеситель, погружен ниже уровня раствора, а сам смеситель расположен на том же уровне, что и осадительный чан. Для этой же цели над верхним краем центральной трубы осадительного чана устанавливают дефлектор 17.

Цинковую пыль освинцовывают путем подачи раствора уксусно-или азотнокислого свинца в смеситель или в осветлительный чан.

По сравнению с осаждением цинковой стружкой процесс осаждения цинковой пылью (в сочетании с деаэрацией растворов) имеет следующие большие преимущества:

1) цинковая пыль дешевле стружки;

2) расход цинковой пыли ниже, чем стружки;

3) более полное осаждение золота;

4) сокращение расхода цианида;

5) отсутствие оборотного золота и цинка;

6) значительно более высокое качество осадков, что упрощает их дальнейшую переработку;

7) компактность аппаратуры;

8) полная механизация и возможность автоматизации процесса.

Экспериментальная часть.

Описание экспериментальной установки

Установка для цементации растворов, содержащих благородные металлы, представлена на рисунке 21. Через трансформатор 1, проводится регулирование напряжение, подаваемого на нагревательную плитку 2. На плитку устанавливается колба 3, в которую помещается раствор благородного металла и гранулы цинка (алюминия). В раствор погружен термометр 4 для контроля за температурой выщелачивания. Раствор перемешивается с помощью мешалки 5. Мешалка приводится в движение двигателем 6. Частота оборотов мешалки изменяется при помощи лабораторного автотрансформатора 7.

Рисунок 21 Экспериментальная установка для исследования процесса цементации благородных металлов

Порядок выполнения работы.

1. Получить в установленном порядке точную навеску серебра. Рассчитать расход реагентов и приготовить раствор нитрата серебра растворением металла в азотной кислоте. Проводить в вытяжном шкафу. Измерить мерным цилиндром объем раствора - Vk. Разбавить раствор до заданной концентрации дистиллированной водой.

2. Приготовить цинковую стружку методом грануляции жидкого цинка, как описано в предыдущих работах или наточить стружку цинка напильником (на станке).

3. Произвести рассев цинковых гранул на фракции с диаметром частиц - 0-0,25; 0,25-0,5; 0,5-1,0; 1,0-2,0; 2,0-3,5; 3,5-4,5; 4,5-5,5.

4. Рассчитать теоретический расход цинка с учетом коэффициента избытка по заданию преподавателя и поместить раствор нитрата серебра и цинк в колбу 3.

5. Установить по заданию преподавателя температуру и число оборотов мешалки

6. Периодически (каждые 5-10 минут) при помощи пипетки и груши отбирать пробу пульпы из колбы. Пробу отфильтровать (осадки сохранять до конца опыта). К отфильтрованной пробе прибавить избыток 20% - го раствора хлорида натрия. Выдержать 10-15 мин до созревания осадка хлорида серебра и отфильтровать через взвешенный фильтр.

7. Осадок с фильтром, высушить и взвесить. Найти массу осадка. Опыт проводить до стабильного содержания серебра в растворе – время цементации tцем.

8. По окончании опыта пульпу отфильтровать, серебро-цинковый осадок высушить, взвесить и аффинировать в серной кислоте. Аффинированное серебро высушить, переплавить и взвесить. Слиток серебра сдать в установленном порядке. Все результаты записывать в таблицу 9.

9. Остаточное серебро в фильтрате осадить хлоридом натрия. Хлорид после фильтрации и сушки нагреть в муфельной печи до 10000С. Выделившееся серебро взвесить и сдать в установленном порядке.

10. Повторить опыт с различными фракциями цинка dZn, различным избытком цинка с разной концентрацией серебра в растворе, при разных температурах и при различном числе оборотов мешалки.

Обработка экспериментальных данных

1. Рассчитать расход азотной кислоты согласно стехиометрии реакции 13, с учетом коэффициента избытка по заданию преподавателя:

2Ag + 4HNO3 = 3 AgNO3 + NO + 2H2O (13)

M HNO3 = (MAg * 4 * Mr HNO3 / 2 * Ar Ag) * Kизб (14)

&n

Рисунок 20. Вакуум-ресивер для деаэрации цианистых растворов: 1 — решетка из деревянных брусков; 2 — поплавок; 3 — клапан; 4 — указатель уровня раствора; 5 — указатель разрежения; 6 — труба к вакуум-насосу; 7 — люк

Рисунок 20. Вакуум-ресивер для деаэрации цианистых растворов: 1 — решетка из деревянных брусков; 2 — поплавок; 3 — клапан; 4 — указатель уровня раствора; 5 — указатель разрежения; 6 — труба к вакуум-насосу; 7 — люк