Передаточное отношение одноступенчатых и многоступенчатых зубчатых передач

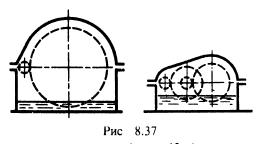

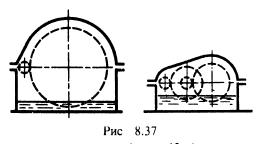

По массе и габаритам передачи невыгодно выполнять большие передаточные отношения в одной ступени (рис. 8.37, где изображены сравнительные габариты одноступенчатого и двухступенчатого редукторов с

Практикой выработаны следующие рекомендации:

одноступенчатые цилиндрические /' до 8; одноступенчатые конические / до 4 (в коническо-цилин- дрических редукторах /' конической </' цилиндрической), цилиндрические двухступенчатые / до 45 (максимум до 60); трехступенчатые / до 200 (максимум до 300); многоступенчатые.

Масса и габариты редуктора в значительной степени зависят от того, как распределено передаточное отношение по ступеням передачи. Лучшие показатели имеют редукторы, у которых диаметры колес (а не шестерен) всех ступеней близки между собой. При этом также выполняются и условия смазки погружением колес в общую масляную ванну. Для уменьшения потерь на перемешивание и разбрызгивание масла быстроходные колеса желательно погружать в масло на меньшую глубину, чем тихоходные (рис. 8.37). Обычно рекомендуют погружать быстроходные колеса не более чем на двойную высоту зуба, а тихоходные - не более одной трети радиуса.

Так как быстроходная ступень нагружена меньше, чем тихоходная, то для получения близких диаметров колес передаточное отношение первой (быстроходной) ступени рекомендуют брать больше, чем второй, при одновременном увеличении коэффициента ширины колес y\fha от быстроходной к тихоходной ступени. Ориентировочные рекомендации но распределению передаточных отношений приведены на рис. 8.38. График построен по условию минимальной массы зубчатых колес при одинаковых или близких допускаемых напряжениях во всех ступенях передачи (дополнительные сведения см. [10]).

В первом приближении передаточные отношения выбирают в пределах заштрихованных зон. Окончательное решение принимают после оценки результатов расчета и вычерчивания конструктивной схемы редуктора

.

38. Материалы и термообработка

Практикой эксплуатации и специальными исследованиями установлено, что нагрузка, допускаемая по контактной прочности зубьев, определяется в основном твердостью материала. Высокую твердость в сочетании с другими характеристиками, а следовательно, малые габариты и массу передачи можно получить при изготовлении зубчатых колес из сталей, подвергнутых термообработке. Сталь в настоящее время — основной материал для изготовления зубчатых колес и в особенности для зубчатых колес высоконагруженных передач. Стали, рекомендуемые для зубчатых колес, виды их термообработки и механические характеристики приведены в табл. 8.8.

В зависимости от твердости (или термообработки) стальные зубчатые, колеса разделяют на две основные группы: твердостью Я<350 НВ — зубчатые колеса, нормализованные или улучшенные; твердостью Н> 350 НВ — с объемной закалкой, закалкой ТВЧ, цементацией, азотированием и др. Эти группы различны по технологии, нагрузочной способности и способности к приработке.

161

Твердость материала Η 350 Η В позволяет производить чистовое нарезание зубьев после термообработки. При этом можно получать высокую точность без применения дорогих отделочных операций (шлифовки, притирки и т. п.). Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки зубьев твердость шестерни рекомендуют назначать больше твердости колеса не менее чем на 10... 15 единиц:

Технологические преимущества материала при Η=350 НВ обеспечили ему широкое распространение в условиях индивидуального и мелкосерийного производства, в мало- и сре- дненагруженных передачах, а также в передачах с большими колесами, термическая обработка которых затруднена.

При Η >350 НВ (вторая группа материалов) твердость выражается обычно в единицах Роквелла— HRC (1HRC«10 НВ, точнее см. рис. 8.40).

Специальные виды термообработки позволяют получить твердость Η = (50...60) HRC. При этом (см. табл. 8.9) допускаемые контактные напряжения увеличиваются до двух раз, а нагрузочная способность передачи—до четырех раз [см. формулу (8.11)] по сравнению с нормализованными или улучшенными сталями. Возрастают также износостойкость и стойкость против заедания.

Применение высокотвердых материалов является большим резервом повышения нагрузочной способности зубчатых передач. Однако с высокой твердостью связаны некоторые дополнительные трудности:

| 40. Оптимизация конструкции зубчатых передач

|

Для зубчатых колес со шлифованной переходной поверхностью зубьев ты6 и  При Н>350НВ и нешлифованной поверхностью 9 и

При Н>350НВ и нешлифованной поверхностью 9 и  Рекомендуют принимать NFG = 4-106 для всех сталей. При постоянном режиме нагрузки эквивалентное число циклов NFE находят по формуле (8.60). При переменном режиме нагрузки, по аналогии с формулой (8.63),

Рекомендуют принимать NFG = 4-106 для всех сталей. При постоянном режиме нагрузки эквивалентное число циклов NFE находят по формуле (8.60). При переменном режиме нагрузки, по аналогии с формулой (8.63),  Здесь учтено, что напряжения изгиба пропорциональны нагрузке. При использовании типовых режимов нагружения (рис. 8.42)

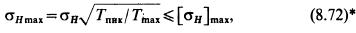

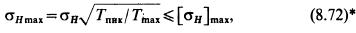

Здесь учтено, что напряжения изгиба пропорциональны нагрузке. При использовании типовых режимов нагружения (рис. 8.42)  где MF —по табл. 8.10; NK — по формуле (8.65). Допускаемые напряжения для проверки прочности зубьев при перегрузках. Кратковременные перегрузки (см., например, момент Тпяк на рис. 8.41), не учтенные при расчете на усталость, могут привести к потере статической прочности зубьев. Поэтому после определения размеров передачи по сопротивлению усталости необходимо проверить статическую прочность при перегрузках. Максимальные контактные напряжения аНтах при перегрузке моментом Гпик можно выразить через известное напряжение σΗ (см. формулу (8.10)]:

где MF —по табл. 8.10; NK — по формуле (8.65). Допускаемые напряжения для проверки прочности зубьев при перегрузках. Кратковременные перегрузки (см., например, момент Тпяк на рис. 8.41), не учтенные при расчете на усталость, могут привести к потере статической прочности зубьев. Поэтому после определения размеров передачи по сопротивлению усталости необходимо проверить статическую прочность при перегрузках. Максимальные контактные напряжения аНтах при перегрузке моментом Гпик можно выразить через известное напряжение σΗ (см. формулу (8.10)]:  где σΗ и Гтах— соответственно расчетные напряжения и момент по контактной усталости зубьев; [ая]тах — предельное допускаемое напряжение. Если значение Гпик не задано (например, циклограммой на рис. 8.41), его определяют по формуле Гпик = КТт&х, где К— коэффициент внешней динамической нагрузки по табл. 0.1. [ая]тах = 2,8ат при нормализации, улучшении или объемной закалке зубьев (στ — предел текучести материала); [aH]max=40 HRC при цементации, закалке т.в.ч. и азотировании зубьев (см. также табл. 8.9). Аналогично, максимальные напряжения изгиба

где σΗ и Гтах— соответственно расчетные напряжения и момент по контактной усталости зубьев; [ая]тах — предельное допускаемое напряжение. Если значение Гпик не задано (например, циклограммой на рис. 8.41), его определяют по формуле Гпик = КТт&х, где К— коэффициент внешней динамической нагрузки по табл. 0.1. [ая]тах = 2,8ат при нормализации, улучшении или объемной закалке зубьев (στ — предел текучести материала); [aH]max=40 HRC при цементации, закалке т.в.ч. и азотировании зубьев (см. также табл. 8.9). Аналогично, максимальные напряжения изгиба  где aF, Ттах — напряжение и момент при расчете на усталость; [aF]max — предельное допускаемое напряжение. Wmax«0,8ax при Η <350 НВ; [aJmax«0,6aB при Η >350 НВ (σΒ — предел прочности материал) (см. также табл. 8.9). § 8.14. Оптимизация конструкции зубчатых передач При изложении содержания настоящей главы мы отмечали влияние различных параметров на габариты (массу), нагрузочную способность и долговечность передачи. В этом параграфе эти сведения обобщаются с позиций оптимизации конструкции.

где aF, Ттах — напряжение и момент при расчете на усталость; [aF]max — предельное допускаемое напряжение. Wmax«0,8ax при Η <350 НВ; [aJmax«0,6aB при Η >350 НВ (σΒ — предел прочности материал) (см. также табл. 8.9). § 8.14. Оптимизация конструкции зубчатых передач При изложении содержания настоящей главы мы отмечали влияние различных параметров на габариты (массу), нагрузочную способность и долговечность передачи. В этом параграфе эти сведения обобщаются с позиций оптимизации конструкции.

|

41. Планетырные передачи. Особенности конструкций и расчета.

Характеристика и применение. Планетарными называют передачи, содержащие зубчатые колеса с перемещающимися осями (рис. 8.45, а). Передача состоит из центрального колеса а с Наружными зубьями, центрального колеса b с внутренними зубьями, водила h и сателлитов g. Сателлиты вращаются

вокруг своих осей и вместе с осью вокруг центрального колеса, т. е. совершают движение, подобное движению планет. Отсюда название — планетарные передачи. При неподвижном колесе b (рис. 8.45,6) движение может передаваться от а к h или от h к а; при неподвижном водиле h (рис. 8.45, в) — от а к b или от ft к А. При всех свободных звеньях одно движение можно раскладывать ч на два или два соединять в одно, например от b к а и А, от а и h к b и т. п. В этом случае передачу называют дифференциальной.

вокруг своих осей и вместе с осью вокруг центрального колеса, т. е. совершают движение, подобное движению планет. Отсюда название — планетарные передачи. При неподвижном колесе b (рис. 8.45,6) движение может передаваться от а к h или от h к а; при неподвижном водиле h (рис. 8.45, в) — от а к b или от ft к А. При всех свободных звеньях одно движение можно раскладывать ч на два или два соединять в одно, например от b к а и А, от а и h к b и т. п. В этом случае передачу называют дифференциальной.

Широкие кинематические возможности планетарной передачи являются одним из основных ее достоинств и позволяют использовать передачу как редуктор с постоянным передаточным отношением; как коробку скоростей, передаточное отношение в которой изменяют путем поочередного торможения различных звеньев; как дифференциальный механизм. Вторым достоинством планетарной передачи является компактность, а также малая масса. Переход от простых передач к планетарным позволяет во многих случаях снизить массу в 2...4 раза и более. Это объясняется следующим: мощность передается по нескольким потокам, число которых равно числу сателлитов. При этом нагрузка на зубья в каждом зацеплении уменьшается в несколько раз; внутреннее зацепление (g и Ь) обладает повышенной нагрузочной способностью, так как у него больше приведенный радиус кривизны в зацеплении [см. знаки «±» в формуле (8.9)]; планетарный принцип позволяет получать большие передаточные отношения (до тысячи и больше) без применения многоступенчатых передач; малая нагрузка на опоры, так как при симметричном расположении сателлитов силы в передаче взаимно уравновешиваются. Это снижает потери и упрощает конструкцию опор (кроме опор сателлитов).

К недостаткам планетарных передач относятся повышенные требования к точности изготовления и монтажа.

Планетарные передачи широко применяют в транспортном машиностроении, станкостроении, приборостроении и т. д.

42. Зубчатые передачи с зацеплением М. Л. Новикова

С целью повышения несущей способности зубчатых передач М. Л. Новиков разработал новый способ образования сопряженных поверхностей для различных видов зубчатых передач с параллельными, пересекающимися и перекрещивающимися осями. До Новикова исходили из того, что в передачах с параллельными осями поверхности зубьев находятся в линейном контакте, а их торцевые профили являются взаимоогибаемыми кривыми. Новиков предложил перейти от линейного контакта поверхностей к точечному. При этом профили зубьев в торцевом сечении могут быть не взаимоогибаемыми кривыми и их можно выполнять как выпуклый и вогнутый профили с малой разностью кривизн. В передаче с параллельными осями линия зацепления является прямой линией параллельной осям колес. Зацепление Новикова имеет только осевое перекрытие:

где b - ширина зубчатого венца, pz - осевой шаг. Поэтому поверхности зубьев выполняются винтовыми (косозубыми) с углом подъема винтовой линии

Одним из основных параметров зацепления Новикова является расстояние от полюса зацепления Р до точки контакта К, которое определяет положение линии зацепления (прямой К-К параллельной осям вращения и проходящей через точку контакта К) относительно оси мгновенного относительного вращения Р-Р. Согласно рекомендациям работы, это расстояние выбирается в зависимости от величины передаваемой мощности в пределах

Радиусы кривизны рабочих участков профилей рекомендуется выбирать для выпуклой поверхности

для вогнутой поверхности

где k2 = 0.03... 0.1.

где k2 = 0.03... 0.1.

Радиус окружности вершин колеса с выпуклыми зубьями:

где

Дуги рабочих профилей выпуклых зубьев проводят от начальной окружности до окружности вершин. Радиус окружности вершин колеса с вогнутыми зубьями:

где  глубина захода зубьев.

глубина захода зубьев.

Радиус окружности впадин колеса с выпуклыми зубьями:

где c - радиальный зазор, приблизительно равный

Радиус окружности впадин колеса с вогнутыми зубьями:

где αw - межосевое расстояние в передаче.

Преимущества зубчатых передач с зацеплением Новикова:

• повышенная контактная прочность зубьев, за счет использования зацепления вогнутого профиля с выпуклым (приведенный радиус кривизны определяется суммой радиусов кривизны профилей);

• перекрытие в передачах Новикова обеспечивается только за счет осевого перекрытия, поэтому высота зубьев может быть достаточно малой, что обеспечивает высокую изгибную прочность зубьев (в целом, по приблизительным оценкам, нагрузочная способность передач Новикова в 2-3 раза выше, чем косозубых эвольвентных передач с одинаковыми размерами);

• точечное зацепление (пятиподвижная кинематическая пара) обеспечивает в передачах с зацеплением Новикова меньшую чувствительность к монтажным погрешностям.

К недостаткам передач Новикова можно отнести:

• более сложную технологию изготовления, за счет использования инструмента с профилями криволинейной конфигурации;

• наличие значительных осевых нагрузок на подшипники из-за использования винтовых зубьев с большими углами подъема винтовой линии;

• склонность зубьев винтовых колес к излому у торца при входе в зацепление.

43. Краткие сведения о зубчатых передачах с перекрещивающимися осями (винтовых и гипоидных)

В этих передачах, так же как и в конических, оси валов располагаются под углом, но не пересекаются, а перекрещиваются, т. е. проходят на некотором расстоянии а друг от друга (рис. 8.56 и 8.57). Перекрестное расположение осей

придает этим передачам некоторые особенности, которые используют на практике. Например, подшипники обоих валов можно располагать по обе стороны колеса; оба вала могут продолжаться в обе стороны от колеса, что позволяет передавать движение от одного ведущего вала нескольким ведомым.

Основными недостатками передач с перекрещивающимися осями являются повышенное скольжение в зацеплении и связанные с этим повышенный износ и склонность к заеданию.

Винтовые и гипоидные передачи применяют преимущественно в специальных изделиях. Поэтому в курсе деталей машин дается только общее понятие об этих передачах.

Винтовая передача (рис. 8.56) осуществляется цилиндрическими косозубыми колесами. При перекрестном расположении осей валов начальные цилиндры колес соприкасаются в точке, поэтому зубья имеют точечный контакт. Векторы окружных скоростей колес направлены под углом перекрещивания, поэтому в зацеплении наблюдается большое скольжение. Точечный контакт и скольжение приводят к быстрому износу и заеданию даже при сравнительно небольших нагрузках. Поэтому винтовые передачи применяют главным образом в кинематических цепях приборов. В силовых передачах их заменяют червячными передачами с многозаходными червяками. Во многих случаях такая замена целесообразна и в передачах приборов. Прочностной расчет винтовых передач [4] выполняют по условным формулам, основанным на экспериментальных данных.

Гипоидная передача (рис. 8.57) осуществляется коническими колесами с косыми или криволинейными зубьями. Вершины конусов колес не совпадают. Угол перекрещивания осей чаще всего выполняется равным 90°. В отличие от винтовых передач гипоидные могут быть выполнены с линейным контактом зубьев. Скорости скольжения в гипоидных передачах меньше, чем в винтовых. Поэтому они обладают повышенной нагрузочной способностью. На практике опасность заедания, связанная со скольжением, устраняется применением специальной противозадирной смазки (гипоидное масло) и термообработкой зубьев до высокой твердости, а также ограничением смещения осей а (рис. 8.57).

При Н>350НВ и нешлифованной поверхностью 9 и

При Н>350НВ и нешлифованной поверхностью 9 и  Рекомендуют принимать NFG = 4-106 для всех сталей. При постоянном режиме нагрузки эквивалентное число циклов NFE находят по формуле (8.60). При переменном режиме нагрузки, по аналогии с формулой (8.63),

Рекомендуют принимать NFG = 4-106 для всех сталей. При постоянном режиме нагрузки эквивалентное число циклов NFE находят по формуле (8.60). При переменном режиме нагрузки, по аналогии с формулой (8.63),  Здесь учтено, что напряжения изгиба пропорциональны нагрузке. При использовании типовых режимов нагружения (рис. 8.42)

Здесь учтено, что напряжения изгиба пропорциональны нагрузке. При использовании типовых режимов нагружения (рис. 8.42)  где MF —по табл. 8.10; NK — по формуле (8.65). Допускаемые напряжения для проверки прочности зубьев при перегрузках. Кратковременные перегрузки (см., например, момент Тпяк на рис. 8.41), не учтенные при расчете на усталость, могут привести к потере статической прочности зубьев. Поэтому после определения размеров передачи по сопротивлению усталости необходимо проверить статическую прочность при перегрузках. Максимальные контактные напряжения аНтах при перегрузке моментом Гпик можно выразить через известное напряжение σΗ (см. формулу (8.10)]:

где MF —по табл. 8.10; NK — по формуле (8.65). Допускаемые напряжения для проверки прочности зубьев при перегрузках. Кратковременные перегрузки (см., например, момент Тпяк на рис. 8.41), не учтенные при расчете на усталость, могут привести к потере статической прочности зубьев. Поэтому после определения размеров передачи по сопротивлению усталости необходимо проверить статическую прочность при перегрузках. Максимальные контактные напряжения аНтах при перегрузке моментом Гпик можно выразить через известное напряжение σΗ (см. формулу (8.10)]:  где σΗ и Гтах— соответственно расчетные напряжения и момент по контактной усталости зубьев; [ая]тах — предельное допускаемое напряжение. Если значение Гпик не задано (например, циклограммой на рис. 8.41), его определяют по формуле Гпик = КТт&х, где К— коэффициент внешней динамической нагрузки по табл. 0.1. [ая]тах = 2,8ат при нормализации, улучшении или объемной закалке зубьев (στ — предел текучести материала); [aH]max=40 HRC при цементации, закалке т.в.ч. и азотировании зубьев (см. также табл. 8.9). Аналогично, максимальные напряжения изгиба

где σΗ и Гтах— соответственно расчетные напряжения и момент по контактной усталости зубьев; [ая]тах — предельное допускаемое напряжение. Если значение Гпик не задано (например, циклограммой на рис. 8.41), его определяют по формуле Гпик = КТт&х, где К— коэффициент внешней динамической нагрузки по табл. 0.1. [ая]тах = 2,8ат при нормализации, улучшении или объемной закалке зубьев (στ — предел текучести материала); [aH]max=40 HRC при цементации, закалке т.в.ч. и азотировании зубьев (см. также табл. 8.9). Аналогично, максимальные напряжения изгиба  где aF, Ттах — напряжение и момент при расчете на усталость; [aF]max — предельное допускаемое напряжение. Wmax«0,8ax при Η <350 НВ; [aJmax«0,6aB при Η >350 НВ (σΒ — предел прочности материал) (см. также табл. 8.9). § 8.14. Оптимизация конструкции зубчатых передач При изложении содержания настоящей главы мы отмечали влияние различных параметров на габариты (массу), нагрузочную способность и долговечность передачи. В этом параграфе эти сведения обобщаются с позиций оптимизации конструкции.

где aF, Ттах — напряжение и момент при расчете на усталость; [aF]max — предельное допускаемое напряжение. Wmax«0,8ax при Η <350 НВ; [aJmax«0,6aB при Η >350 НВ (σΒ — предел прочности материал) (см. также табл. 8.9). § 8.14. Оптимизация конструкции зубчатых передач При изложении содержания настоящей главы мы отмечали влияние различных параметров на габариты (массу), нагрузочную способность и долговечность передачи. В этом параграфе эти сведения обобщаются с позиций оптимизации конструкции.

вокруг своих осей и вместе с осью вокруг центрального колеса, т. е. совершают движение, подобное движению планет. Отсюда название — планетарные передачи. При неподвижном колесе b (рис. 8.45,6) движение может передаваться от а к h или от h к а; при неподвижном водиле h (рис. 8.45, в) — от а к b или от ft к А. При всех свободных звеньях одно движение можно раскладывать ч на два или два соединять в одно, например от b к а и А, от а и h к b и т. п. В этом случае передачу называют дифференциальной.

вокруг своих осей и вместе с осью вокруг центрального колеса, т. е. совершают движение, подобное движению планет. Отсюда название — планетарные передачи. При неподвижном колесе b (рис. 8.45,6) движение может передаваться от а к h или от h к а; при неподвижном водиле h (рис. 8.45, в) — от а к b или от ft к А. При всех свободных звеньях одно движение можно раскладывать ч на два или два соединять в одно, например от b к а и А, от а и h к b и т. п. В этом случае передачу называют дифференциальной.

где k2 = 0.03... 0.1.

где k2 = 0.03... 0.1.

глубина захода зубьев.

глубина захода зубьев.