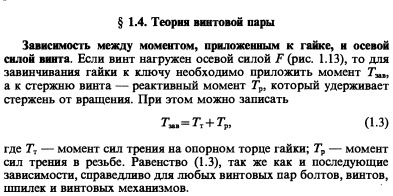

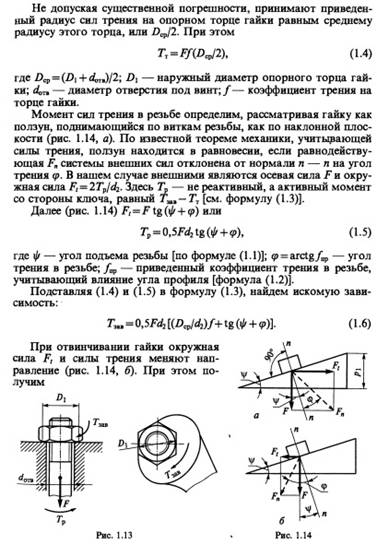

Теория винтовой пары

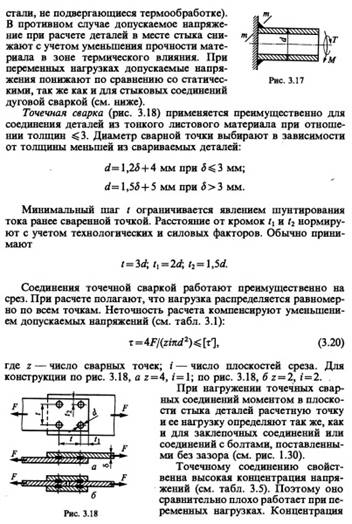

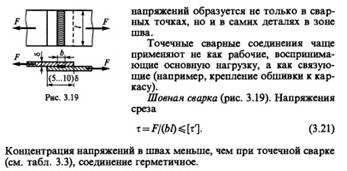

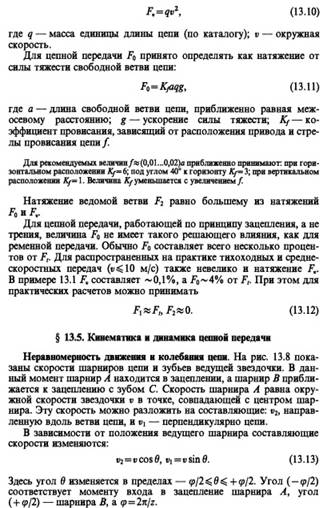

Конструкция и области применения сварных соединений.

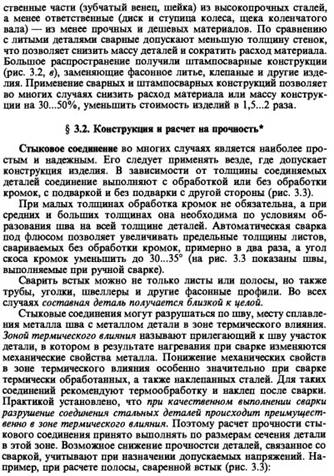

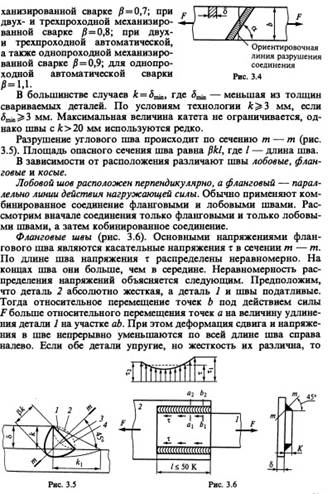

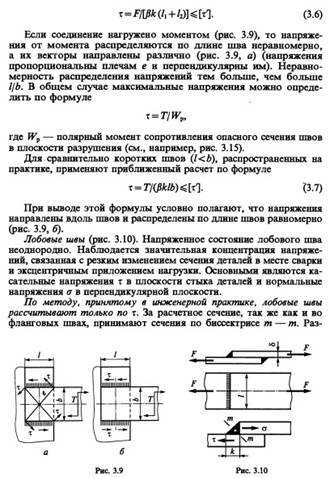

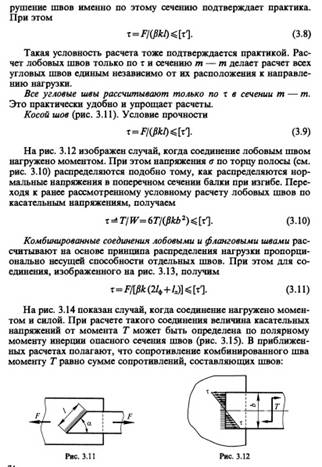

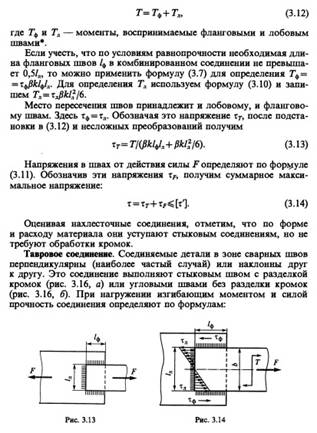

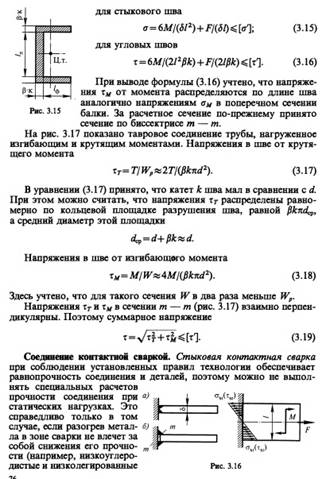

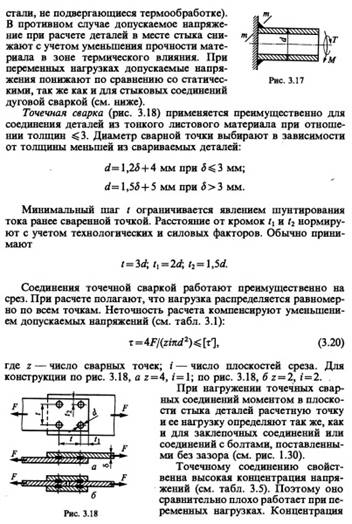

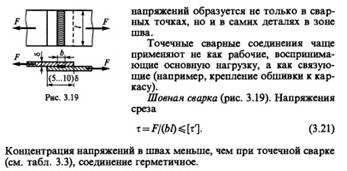

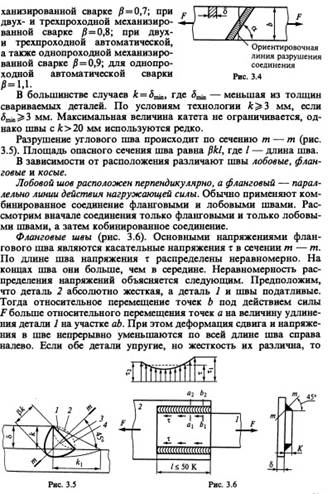

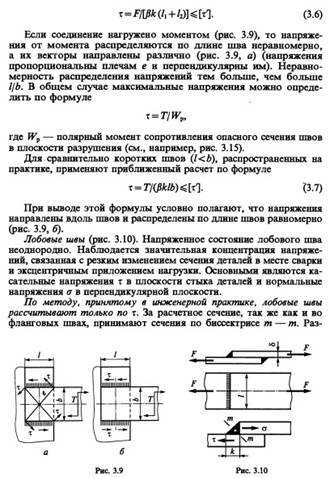

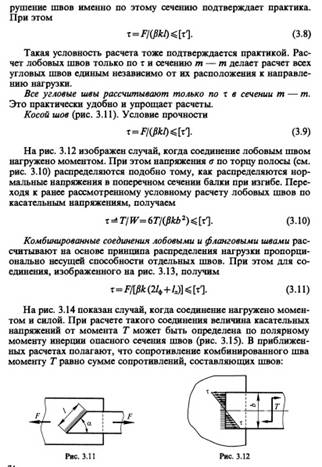

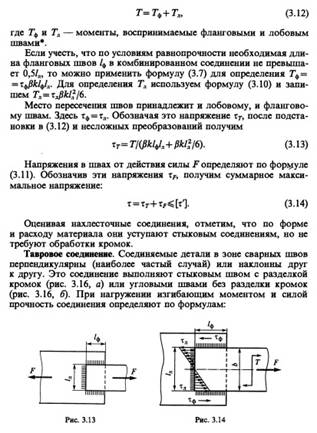

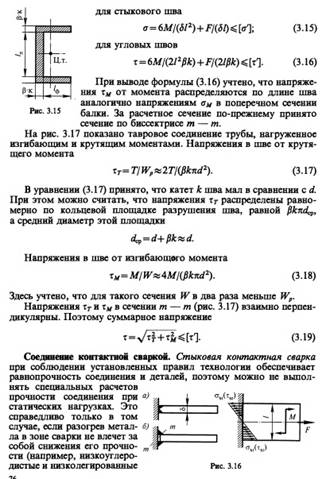

Расчет на прочность сварных соединений

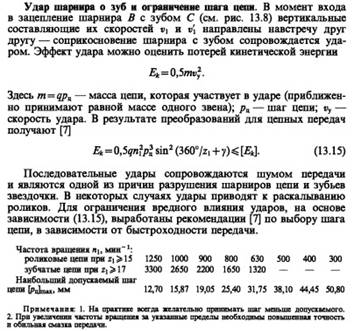

Силы в цепной передаче

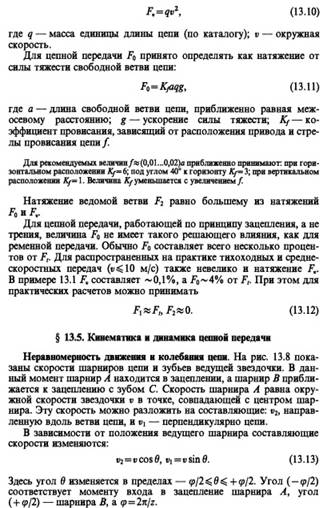

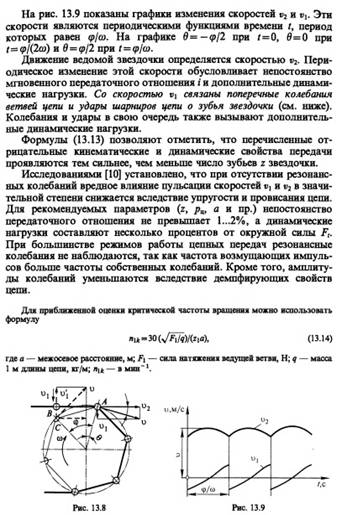

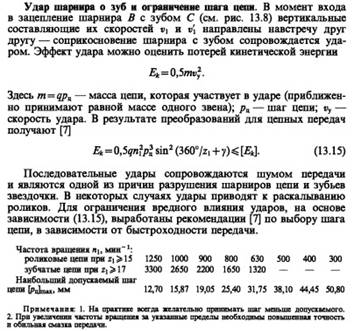

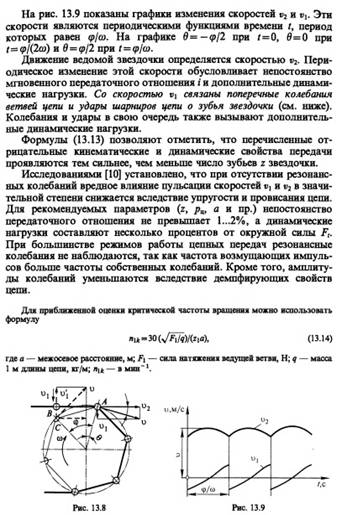

Кинематика и динамика цепной передачи

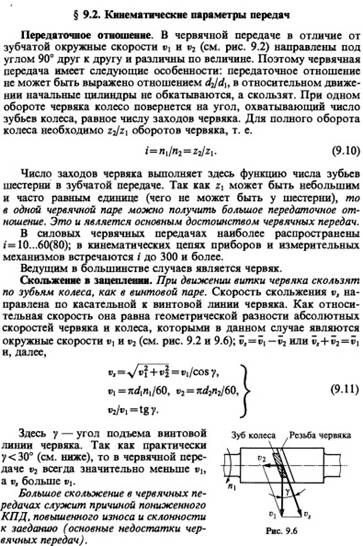

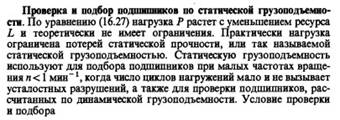

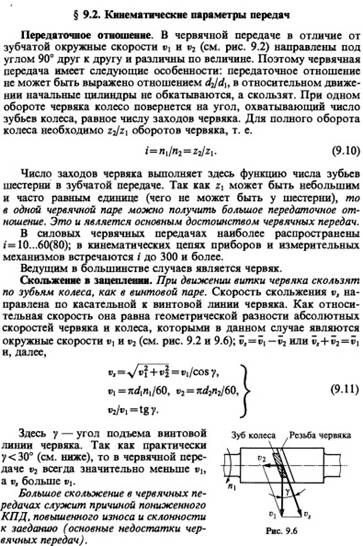

Геометрические параметры и кинематические параметры червячных передач

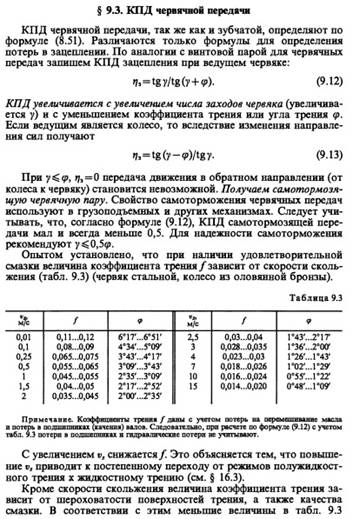

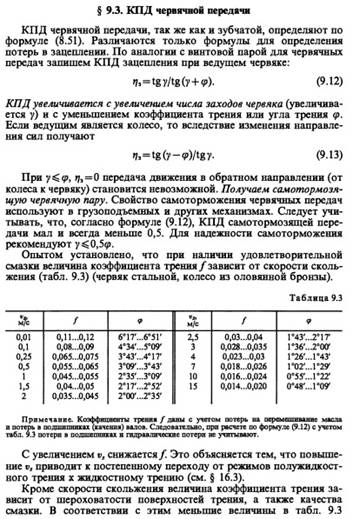

КПД червячной передачи

Силы в зацеплении червячной передачи

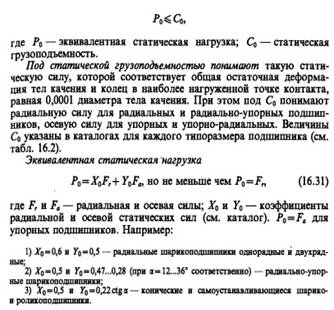

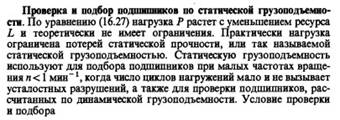

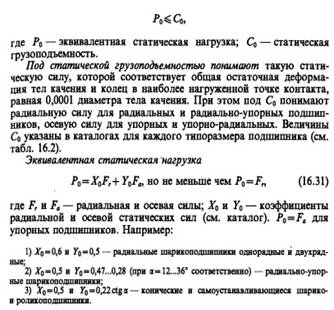

Практический подбор подшипников качения по

Статической грузоподьемности

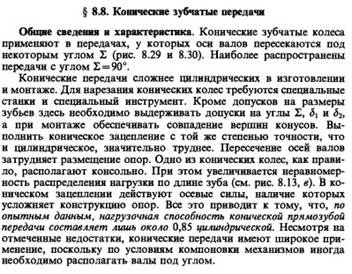

Конструкция и области применения конических зубчатых передач

Силы в конических зубчатых передачах

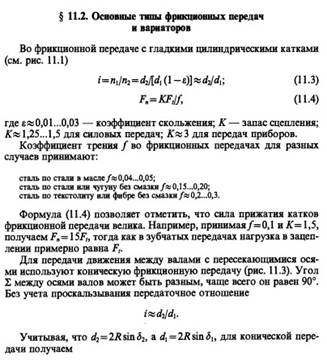

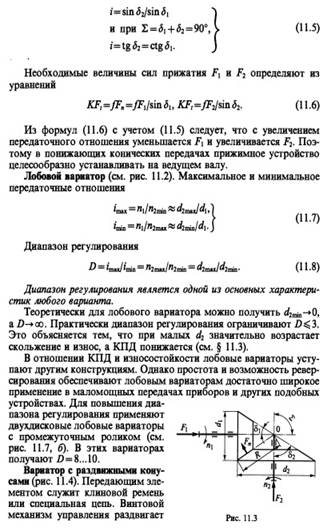

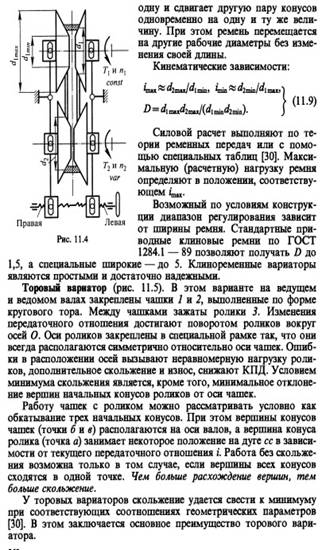

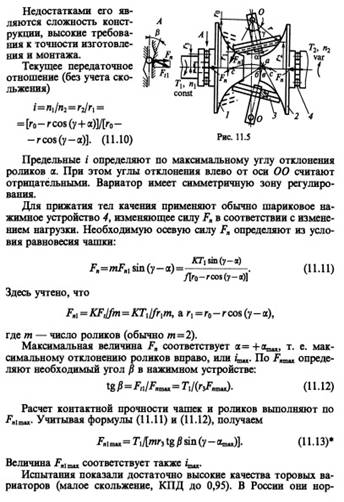

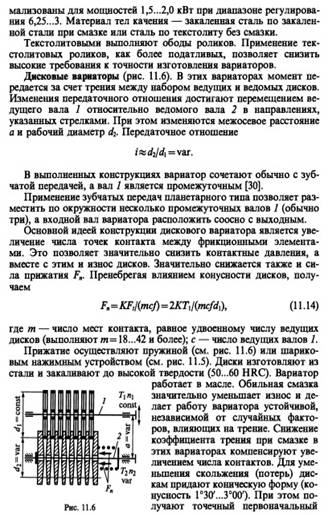

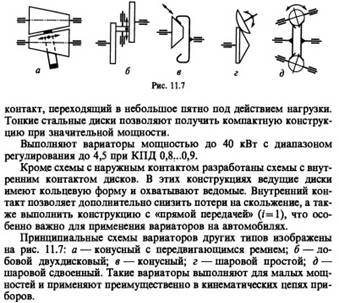

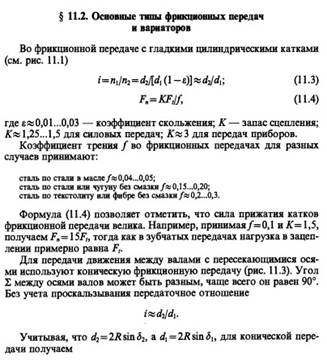

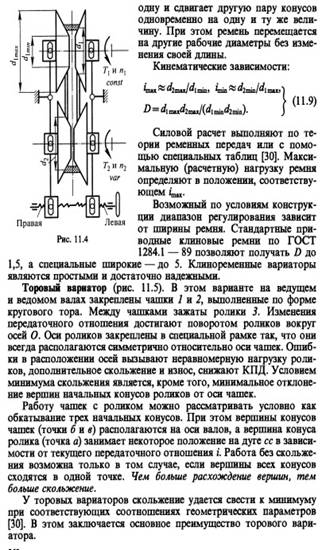

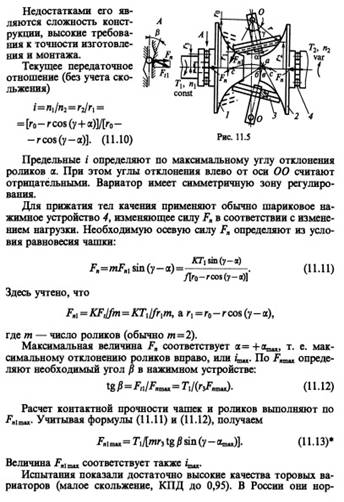

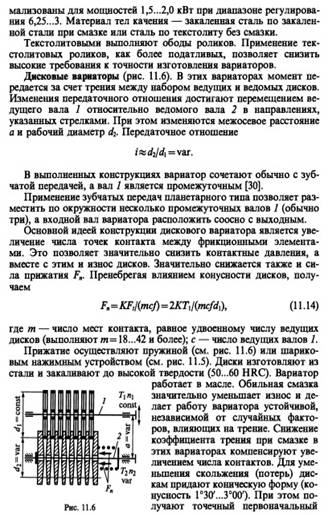

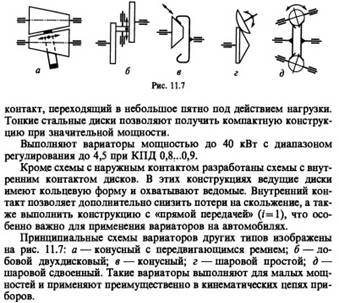

55.основные типы фрикционных передач и вариаторов.

особенности геометрии и кинематики

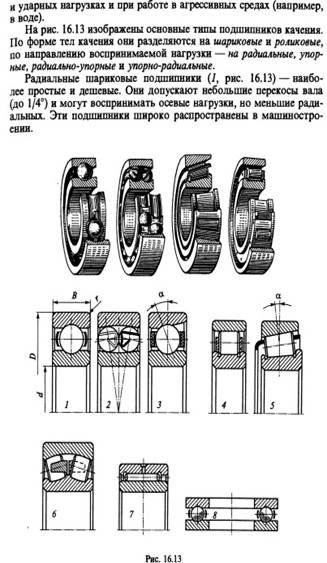

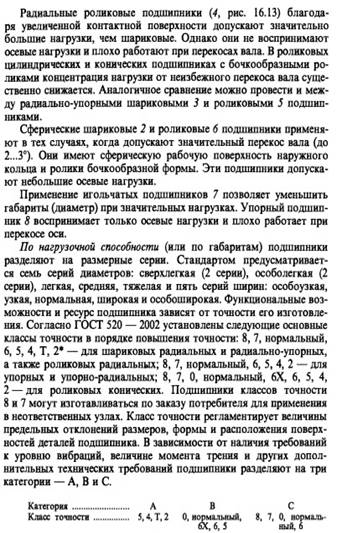

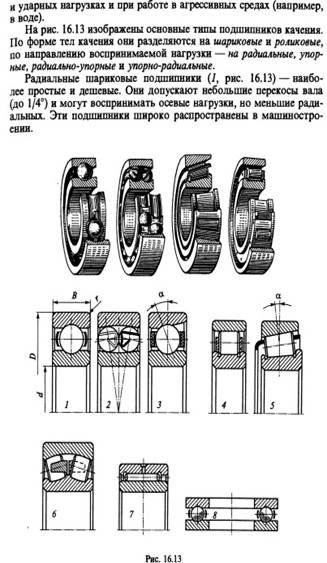

76. подшипники качения,общие сведения и классификация

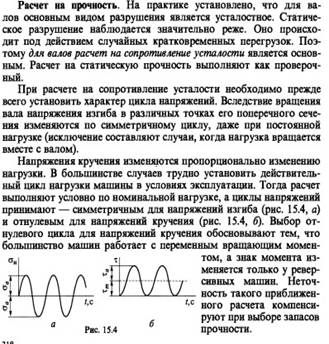

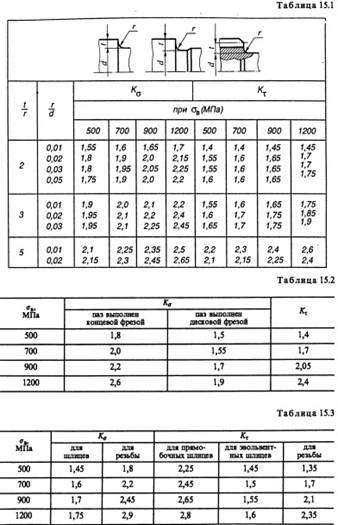

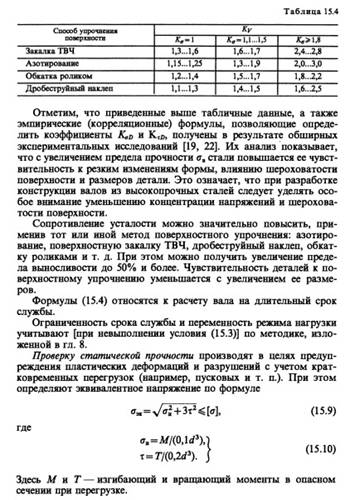

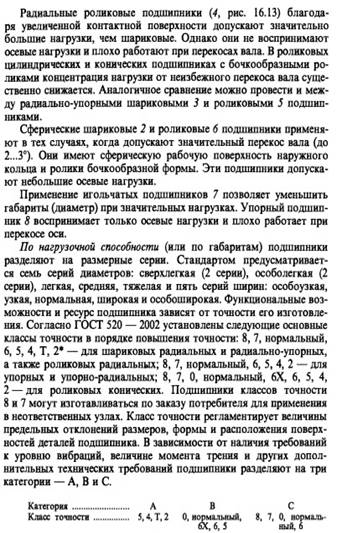

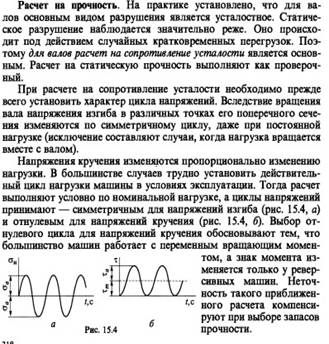

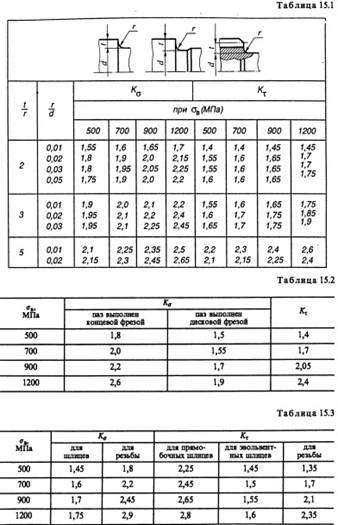

70. Проверочный расчет валов

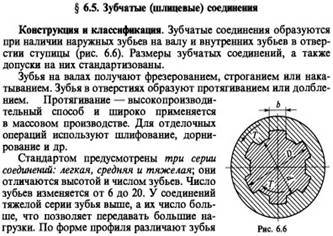

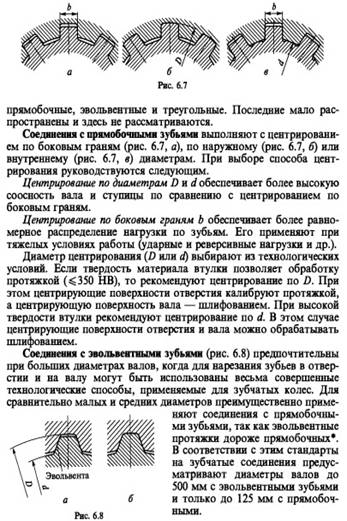

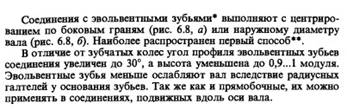

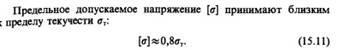

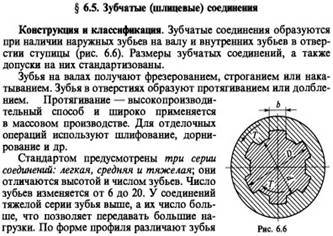

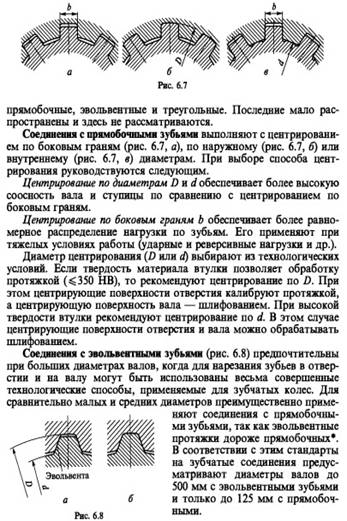

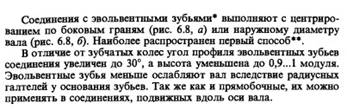

22. зубчатые(шлицевые) соединения. Классификация и области применения

в станкостроении рекомендуют более низкие значения: = 12 – 20 МПа для неподвижных соединений и = 4 – 7 МПа для подвижных без нагрузки – здесь учитывают влияние соединений на точность станков; в авиации для соединений валов с зубчатыми колесами рекомендуют более высокие значения = 50 – 100 МПа – для получения легких конструкций.

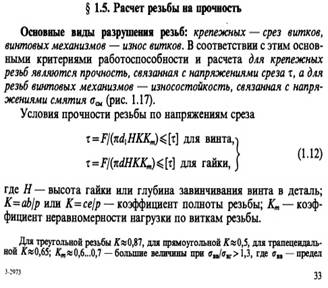

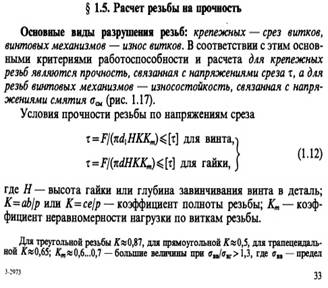

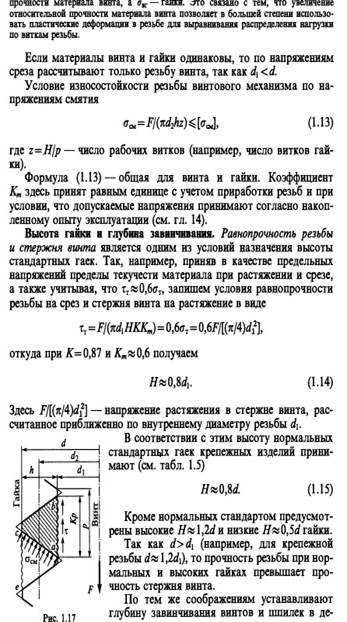

Расчет резьбы на прочность

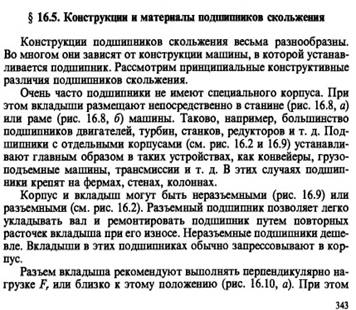

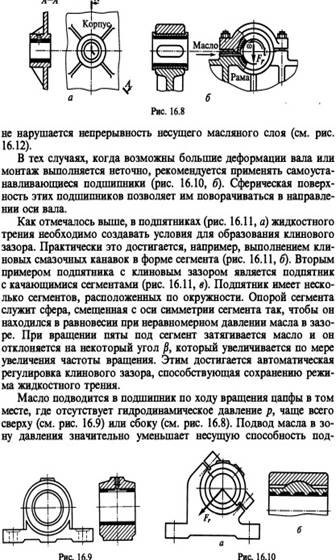

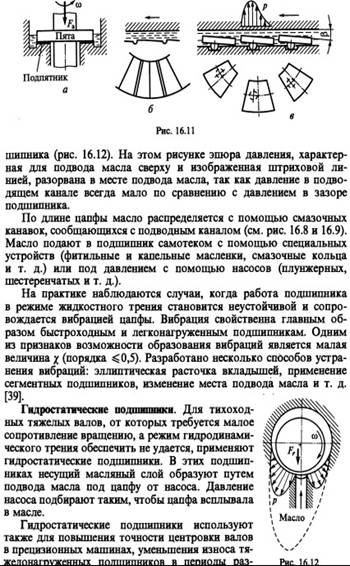

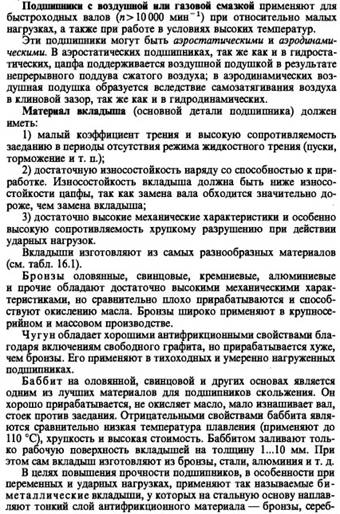

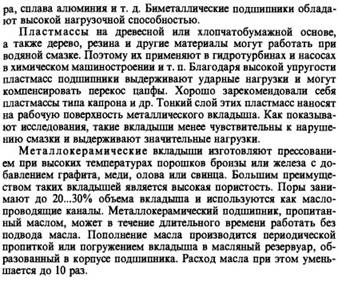

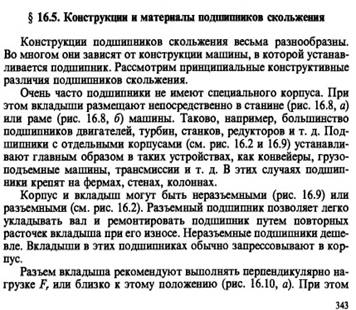

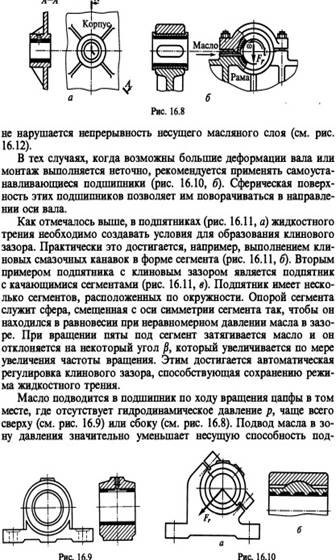

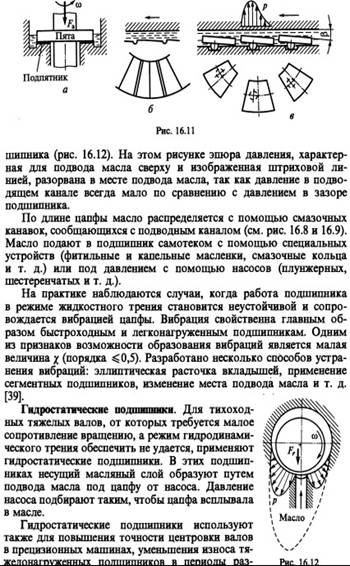

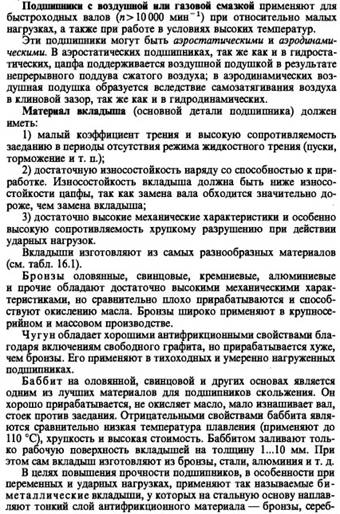

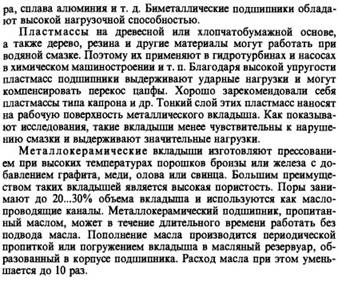

Конструкция и материалы подшипников скольжения

Геометрия и кинематика цепной передачи

Кинематика цепной передачи

Скорость цепи и частота вращения звездочки

, (9.2)

, (9.2)

где z– число зубьев звездочки; рц – шаг цепи, мм; п – частота вращения звездочки, мин-1.

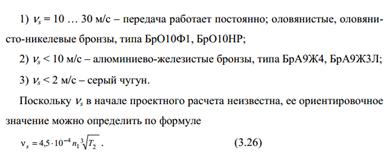

Со скоростью цепи и частотой вращения звездочки связаны износ, шум и динамические нагрузки привода. Наибольшее распространение получили тихоходные и среднескоростные передачи с v до 15 м/с и n до 500 мин-1. В быстроходных двигателях цепную передачу, как правило, устанавливают после редуктора.

Передаточное отношение

. (9.3)

. (9.3)

Распространенные значения i до 6. При больших значениях i становится нецелесообразным выполнять одноступенчатую передачу из-за больших ее габаритов.

КПД передачи.

Потери в цепной передаче складываются из потерь на трение в шарнирах цепи, на зубьях звездочек и в опорах валов. Среднее значение КПД  = 0,96 – 0,98.

= 0,96 – 0,98.

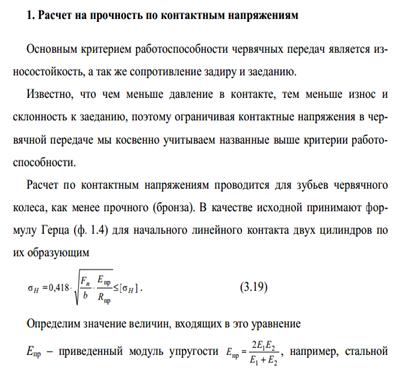

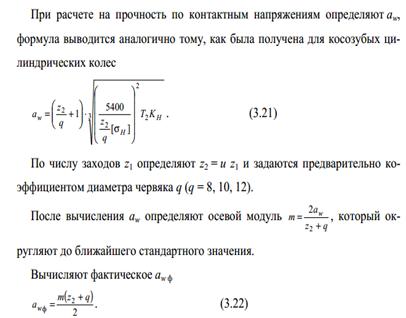

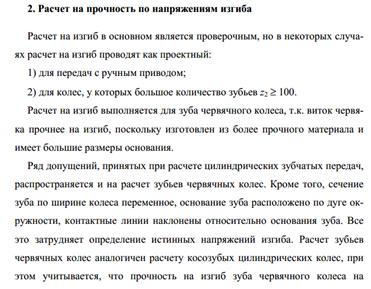

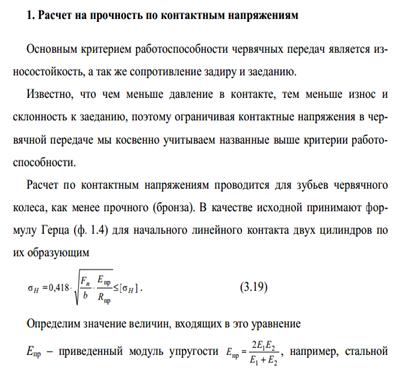

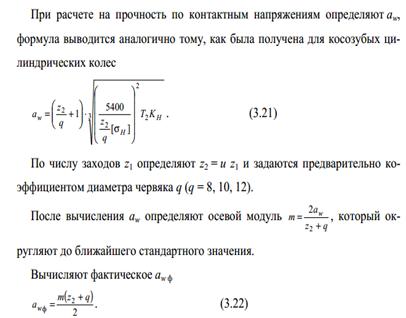

Расчет на прочность червяных передач

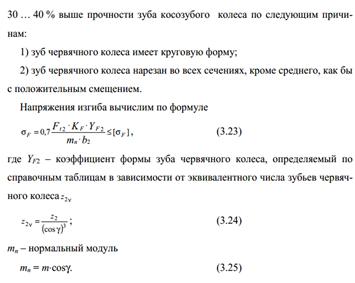

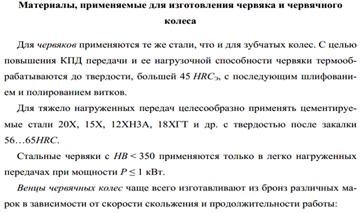

Материалы для дталей червячных передач и выбор допускаемых

Напряжений.

Основные виды ременных передач. Силы в ременных передачах

Ременные передачи – это передачи гибкой связью (рис. 14.1), состоящие из ведущего 1 и ведомого 2 шкивов и надетого на них ремня 3. В состав передачи могут также входить натяжные устройства и ограждения. Возможно применение нескольких ремней и нескольких ведомых шкивов. Основное назначение – передача механической энергии от двигателя передаточным и исполнительным механизмам, как правило, с понижением частоты вращения.

Классификация передач

По принципу работы различаются передачи трением (большинство передач) и зацеплением (зубчатоременные). Передачи зубчатыми ремнями по своим свойствам существенно отличаются от передач трением и рассматриваются особо в 14.14.

Ремни передач трением по форме поперечного сечения разделяются на плоские, клиновые, поликлиновые, круглые, квадратные.

Условием работы ременных передач трением является наличие натяжения ремня, которое можно осуществить следующими способами:

1. предварительным упругим растяжением ремня;

2. перемещением одного из шкивов относительно другого;

3. натяжным роликом;

4. автоматическим устройством, обеспечивающим регулирование натяжения в зависимости от передаваемой нагрузки.

При первом способе натяжение назначается по наибольшей нагрузке с запасом на вытяжку ремня, при втором и третьем способах запас на вытяжку выбирают меньше, при четвертом - натяжение изменяется автоматически в зависимости от нагрузки, что обеспечивает наилучшие условия для работы ремня.

Клиновые, поликлиновые, зубчатые и быстроходные плоские изготовляют бесконечными замкнутыми. Плоские ремни преимущественно выпускают конечными в виде длинных лент. Концы таких ремней склеивают, сшивают или соединяют металлическими скобами. Места соединения ремней вызывают динамические нагрузки, что ограничивает скорость ремня. Разрушение этих ремней происходит, как правило, по месту соединения.

Ремни должны обладать высокой прочностью при переменных напряжениях, износостойкостью, максимальным коэффициентом трения на рабочих поверхностях, минимальной изгибной жесткостью.

Конструкцию ремней отличает наличие высокопрочного несущего слоя, расположенного вблизи нейтральной линии сечения. Повышенный коэффициент трения обеспечивается пропиткой ремня или применением обкладок.

|

| Рис. 14.2

|

Плоские ремни (рис. 14.2,а) отличаются большой гибкостью из-за малого отношения толщины ремня к его ширине. Наиболее перспективны синтетические ремни ввиду их высокой прочности и долговечности. Несущий слой этих ремней выполняется из капроновых тканей, полиэфирных нитей. Материал фрикционного слоя – полиамид или каучук.

Синтетические ремни изготовляют бесконечными и используют, как правило, при скорости более 30 м/с. При меньших скоростях могут использоваться конечные прорезиненные или бесконечные кордшнуровые и кордтканевые ремни. Прорезиненные ремни состоят из тканевого каркаса, имеющего от трех до шести слоев и наружных резиновых обкладок. Кордшнуровые ремни состоят из несущего слоя, содержащего один ряд синтетического кордшнура, связующей резины и тканевых обкладок. Кордтканевые ремни имеют несущий слой из двух слоев обрезиненной вискозной ткани.

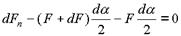

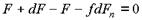

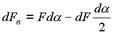

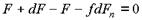

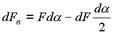

Клиновые ремни (рис. 14.2,б) имеют трапециевидное сечение с боковыми рабочими сторонами 1, соприкасающимися с канавками на шкивах. Благодаря клиновому действию ремни этого типа обладают повышенным сцеплением со шкивами. Рассмотрим элементарный участок ремня длиной dl, для этого участка силу натяжения можно приближенно принять постоянной. Из рис. 14.3 следует, что сила dFn,, нормальная к поверхности канавки шкива, значительно больше силы натяжения dF:

,тогда сила трения

,тогда сила трения  .

.

|

| Рис. 14.3

|

Клиновые ремни при том же натяжении обеспечивают примерно втрое большую силу трения по сравнению с плоскими ремнями. Из-за большой высоты сечения в клиновых ремнях возникают значительные напряжения при изгибе ремня на шкивах. Эти напряжения являются переменными и вызывают усталостное разрушение ремня.

Клиновые ремни выпускаются трех типов: нормального сечения, узкие и широкие (для вариаторов) и различных по площади сечений. Узкие ремни допускают большее натяжение и более высокие скорости (до  ), передают в 1,5 – 2 раза большую мощность по сравнению с ремнями нормального сечения. В настоящее время узкие ремни становятся преобладающими. Ремни выпускают различными по площади поперечного сечения и применяют по несколько в одном комплекте. Это позволяет уменьшить диаметральные размеры передачи. Число ремней в комплекте обычно от 2 до 8 и ограничивается неравномерностью распределения передаваемой нагрузки между ремнями.

), передают в 1,5 – 2 раза большую мощность по сравнению с ремнями нормального сечения. В настоящее время узкие ремни становятся преобладающими. Ремни выпускают различными по площади поперечного сечения и применяют по несколько в одном комплекте. Это позволяет уменьшить диаметральные размеры передачи. Число ремней в комплекте обычно от 2 до 8 и ограничивается неравномерностью распределения передаваемой нагрузки между ремнями.

Поликлиновые ремни (рис. 14.2,в) – бесконечные плоские ремни с продольными клиновыми ребрами на внутренней поверхности. Эти ремни сочетают гибкость плоских ремней и повышенное сцепление со шкивами, характерное для клиновых ремней.

Клиновые и поликлиновые ремни выпускаются прорезиненными с несущим слоем из синтетических шнуров. Для шнуров корда применяют полиамидные и полиэфирные волокна, для передач с особенно высокой нагрузкой - кевлар. Ремни с кордом из кевлара имеют высокую прочность, практически не вытягиваются (модуль упругости при растяжении E =2500 МПа, в отличие от E =300…600 МПа для корда из других волокон). Выпускаются также кордтканевые клиновые ремни с несколькими слоями ткани, они имеют меньший модуль упругости и лучше работают при ударной нагрузке.

Многопрофильные ремни состоят из двух – четырех клиновых, соединенных между собой тканевым слоем и применяются вместо комплектов клиновых ремней.

Круглые ремни выполняют резиновыми диаметром от 3 до 12 мм, используются для передачи небольших мощностей в приборах и бытовой технике.

Ремни квадратного сечения используют для передачи небольших мощностей с приборах.

Силы и напряжения в ремне

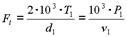

Окружная сила на шкивах (Н):

, (14.11)

, (14.11)

где T 1 – вращающий момент, Н м, на ведущем шкиве диаметром d 1, мм; P 1 – мощность на ведущем шкиве, кВт.

С другой стороны, Ft = F1 - F2, где F1 и F2 - силы натяжения ведущей и ведомой ветвей ремня под нагрузкой. Сумма натяжений ветвей при передаче полезной нагрузки не меняется по сравнению с начальной: F1 + F2 = 2 F0. Решая систему двух уравнений, получаем:

F1 = F0 + Ft /2, F2 = F0 – Ft /2. (14.12)

Сила начального натяжения ремня F 0 должна обеспечивать передачу полезной нагрузки за счет сил трения между ремнем и шкивом. При этом натяжение должно сохраняться долгое время при удовлетворительной долговечности ремня. С ростом силы  несущая способность ременной передачи возрастает, однако срок службы уменьшается.

несущая способность ременной передачи возрастает, однако срок службы уменьшается.

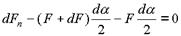

Соотношение сил натяжения ведущей и ведомой ветвей ремня без учета центробежных сил определяют по уравнению Эйлера, выведенному им для нерастяжимой нити, скользящей по цилиндру. Записываем условия равновесия по осям x и y элемента ремня с центральным углом da (рис. 14.6). Принимаем, что  и

и  , тогда,

, тогда,

(14.13)

(14.13)

, (14.14)

, (14.14)

|

| Рис. 14.6

|

где dF n – нормальная сила реакции, действующая на элемент ремня от шкива; f –коэффициент трения ремня по шкиву. Из (14.13) имеем:

. Подставим значение

. Подставим значение  в (14.14), пренебрегая членом

в (14.14), пренебрегая членом  в связи с его малостью. Тогда

в связи с его малостью. Тогда  и

и

(14.15)

(14.15)

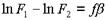

Интегрируем по дуге скольжения, подставляя пределы F 1, F 2, 0, b

,

,  .

.

После потенцирования имеем:  , (14.16)

, (14.16)

где e – основание натурального логарифма, b - угол, на котором происходит упругое скольжение, при номинальной нагрузке  .

.

Полученная зависимость показывает, что отношение F1 / F2 сильно зависит от коэффициента трения ремня на шкиве и угла  . Но эти величины являются случайными, в условиях эксплуатации могут принимать весьма различные значения из числа возможных, поэтому силы натяжения ветвей в особых случаях уточняют экспериментально.

. Но эти величины являются случайными, в условиях эксплуатации могут принимать весьма различные значения из числа возможных, поэтому силы натяжения ветвей в особых случаях уточняют экспериментально.

Обозначая  и учитывая, что

и учитывая, что  , имеем

, имеем

и

и  . (14.17)

. (14.17)

Ремни обычно неоднородны по сечению. Условно их рассчитывают по номинальным (средним) напряжениям, относя силы ко всей площади поперечного сечения ремня и принимая справедливым закон Гука.

Нормальное напряжение от окружной силы Ft:

, (14.18)

, (14.18)

где A – площадь сечения ремня, мм2.

Нормальное напряжение от предварительного натяжения ремня

. (14.19)

. (14.19)

Нормальные напряжения в ведущей и ведомой ветвях:

и

и  . (14.20)

. (14.20)

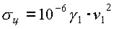

Центробежная сила вызывает нормальные напряжения в ремне, как во вращающемся кольце:

, (14.21)

, (14.21)

где s ц – нормальные напряжения от центробежной силы в ремне, МПа; v 1 – скорость ремня, м/с;  - плотность материала ремня, кг/м3.

- плотность материала ремня, кг/м3.

При изгибе ремня на шкиве диаметром d относительное удлинение наружных волокон ремня как изогнутого бруса равно 2 y / d, где y – расстояние от нейтральной линии в нормальном сечении ремня до наиболее удаленных от него растянутых волокон. Обычно толщина ремня  . Наибольшие напряжения изгиба возникают на малом шкиве и равны:

. Наибольшие напряжения изгиба возникают на малом шкиве и равны:

. (14.22)

. (14.22)

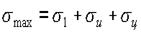

Максимальные суммарные напряжения возникают на дуге сцепления ремня с малым (ведущим) шкивом:

. (14.23)

. (14.23)

|

| Рис. 14.7

|

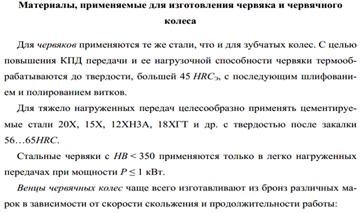

Эти напряжения (рис. 14.7) используют в расчетах ремня на долговечность, так как при работе передачи в ремне возникают значительные циклические напряжения изгиба и в меньшей мере циклические напряжения растяжения из-за разности натяжения ведущей и ведомой ветвей ремня.

Основные типы крепежных деталей резьбовых соединений

Резьбовое соединение — разъёмное соединение деталей машин при помощи винтовой или спиральной поверхности (резьбы). Это соединение наиболее распространено из-за его многочисленных достоинств. В простейшем случае для соединения необходимо закрутить две детали, имеющие резьбы с подходящими друг к другу параметрами. Для рассоединения (разъема) необходимо произвести действия в обратном порядке. В резьбовых соединениях используется метрическая и дюймовая резьба различных профилей в зависимости от технологических задач соединения.

Классификация резьб. Классифицировать резьбы можно по многим признакам: по форме профиля (треугольная, трапецеидальная, упорная, прямоугольная, круглая и др.); по форме поверхности (цилиндрическая, коническая); по расположению (наружная, внутренняя); по числу заходов (однозаходная, многозаходная); по направлению заходов (правая, левая); по величине шага (с крупным, мелким); по эксплуатационному назначению (крепежная, крепежно-уплотнительная, ходовая, специальная).

Крепежные резьбы (метрическая, дюймовая) предназначены для скрепления деталей; крепежно-уплотнительные (трубные, конические) применяют в соединениях, требующих не только прочности, но и герметичности; ходовые резьбы (трапецеидальная, упорная, прямоугольная) служат для передачи движения и применяются в передачах винт – гайка, которые будут рассматриваться позже; специальные резьбы (круглая, окулярная, часовая и др.) имеют специальное назначение. Большинство применяемых в нашей стране резьб стандартизовано.

· резьбовое соединение деталей с резьбой, нарезанной непосредственно на этих деталях, детали вкручиваются одна в другую;

· резьбовое соединение при помощи дополнительных соединительных деталей, например, болтов, шпилек, винтов, гаек и т.д;

· болтовое соединение;

· винтовое соединение;

· шпилечное соединение.

Резьбовые крепежные детали — это такие детали, которые крепятся к объекту или сцепляются друг с другом при помощи резьбового соединения. К таким деталям относятся: болты с гайками, винты и шпильки. Основным преимуществом таких деталей является простота в эксплуатации, взаимозаменяемость, универсальность и высокая надежность. Ложку дегтя в бочку меда добавляют самоотвинчивание, концентрация напряжений в отверстиях под крепления и отсутствие герметичности.

Все резьбовые отражают номинальное временное сопротивление, отношение предела текучести к временному сопротивлению и номинальный предел текучести. Болт отличается от крепежного винта тем, что для его функционирования в качестве крепежа используется гайка, а крепежный винт закручивается в одну из деталей. На данный момент существуют болты с полной и неполной резьбой, чаще используются более универсальные болты с полной резьбой. Чтобы болты не развинчивались самопроизвольно, используют шайбы, помещаемые под головку болта.

Винт — это самая распространенная деталь среди резьбовых соединений. По типу соединения различают крепежные винты, которые служат для разъемного соединения, и установочные винты, которые фиксируют детали взаимно. Крепежные винты часто делают с разнообразными «секретами», затрудняющими разъем деталей посторонними лицами: от Y-образного гнезда под отвертку до пятигранной головки, что встречается на железных дорогах советской прокладки. Установочные винты используются для жесткой фиксации деталей относительно друг друга, для чего часто на концах винтов есть углубления для более прочного соединения. В отдельных деталях могут быть даже специальные гнезда для необычных винтовых концов.

Шпилька — это то же самое, что и винт, но без головки. Конструктивно шпильки представляют собой стержень с нанесенной по всей длине резьбой. Шпилечное соединение применяют на тех деталях, где уже есть подготовленная резьба нужного диаметра: шпилька вкручивается в деталь и фиксируется гайками, возможно использование шайб. Шпильки обычно применяются в качестве крепления подвесных конструкций, воздуховодов, в машиностроении и других отраслях. Для работы со сложными конструкциями могут использоваться шпильки длиной до двух метров, но обычно мы имеем дело со шпильками длиной от полусантиметра до пяти сантиметров.

Гайка — это металлическая деталь с резьбовым отверстием посередине. Чаще всего гайки имеют квадратное или шестигранное сечение, что обеспечивает совместимость детали с инструментами. При закручивании гайки важно правильно рассчитать крепежные детали характеризуются определенным классом прочности, в нашей стране определяемом ГОСТом. Для болтов, шпилек и крепежных винтов из углеродистых сталей существует одиннадцать степеней прочности, которые

усилие, так как перекрученная гайка деформируется сама и может повредить скрепляемые детали, для расчета усилия используются специальные динамометрические ключи. Существует несколько разновидностей гаек.

Самая популярная — это шестигранная гайка; чуть реже встречается так называемая «низкая гайка» с чуть меньшей высотой — для труднодоступных мест. Для создания эстетичного крепления используется колпачковая гайка, одна из сторон которой выполнена в виде сферы. Гайка с фланцем имеет широкой основание для увеличения площади крепления и снижения давления на деталь. И, наконец, существует гайка-барашек — на внешних сторонах такой гайки находятся дополнительные выступы, которые позволяют закручивать ее без инструментов.

2. способы стопорения резьбовых соединений

Стопорение — предотвращение самоотвинчивания.

Несмотря на то, что резьба резьбового соединения имеет угол подъёма винтовой линии намного меньше, чем угол трения, вибрация, переменные нагрузки, нарушение технологии способствуют рассоединению (самоотвинчиванию) деталей резьбового соединения. Для предотвращения этого применяются специальные устройства (средства, методы), такие, как:

контрование;

шплинтование;

вязка (обвязка) проволокой;

установка пружинной шайбы;

установка стопорной шайбы с лапкой или носком;

приварка, пайка, расклёпывание, кернение;

нанесение на резьбу клея, лаков, краски;

использование вязких элементов;

использование гаек с некруглой резьбой;

использование анкерных гаек.

Контрование

Создание дополнительного трения в резьбовом соединении при помощи контргайки. Дополнительно встречается и сочетание с другими способами, т.е. контргайку шплинтуют, обвязывают проволокой, кернят и т.д. Самый простой способ стопорения, недостатком является двукратный расход гаек против положенного.

Шплинтование

Применение деформируемого элемента — шплинта. Шплинт — стальная проволока полукруглого сечения, сложенная вдвое, пропускаемая через радиальное отверстие в резьбе и фиксирующая прорезные и корончатые гайки относительно болта.

Вязка (обвязка) проволокой

Фиксация крепёжных элементов (болтов, гаек) при помощи обвязки проволокой относительно неподвижных элементов конструкции или расположенных рядом однотипных крепёжных элементов.

Установка пружинной шайбы

Установка пружинной шайбы (так называемая шайба Гровера) под гайку или головку болта с созданием дополнительного натяжения в резьбе и предотвращением вращения соединительных деталей. Стопорящее действие шайбы Гровера основано на врезке острых кромок шайбы в прилегающие к ней поверхности при попытке отворачивания вплоть до начала снятия стружки, что препятствует неконтролируемому прокручиванию гайки или болта после затяжки либо незначительного расслабления резьбового соединения.

Установка стопорной шайбы с лапкой или носком

Стопорение шестигранных болтов и гаек с помощью загибания специальных элементов шайбы.

Приварка, пайка, расклёпывание, кернение

Превращение резьбового соединения в условно разъёмное соединение, приваркой (пайкой) резьбы или гайки (головки болта) к конструкции или путём изменения профиля витка резьбы.

Нанесение на резьбу клея, лаков, краски

Фиксация происходит за счёт адгезии (прилипания, сцепления) при затвердении (полимеризации) клея, лаков, краски.

Этот метод имеет такие достоинства, как быстрый, надёжный, защищает резьбу от внешних воздействий атмосферы. Недостатки: требуется очистить резьбу от грязи и масел перед нанесением на неё связующего состава, низкая химическая стойкость против органических растворителей, кислот и щелочей, а также разрушение связующего элемента от воздействия температуры.

Использование гаек с некруглой резьбой

Это очень простой способ, заключающийся в том, что обычную шестигранную гайку слегка сминают ударом молотка, резьбовое отверстие становится эллиптическим и завинчивается со значительным усилием. При этом возможно повреждение антикоррозионного покрытия болта или шпильки.

Использование анкерных гаек

По сути метод похож на использование гаек с некруглой резьбой. Анкерные гайки имеют разрез с одной стороны вдоль оси. Отверстие в этом месте слегка сжато, разрезанные участки слегка пружинят и хорошо противостоят самопроизвольному отвинчиванию. Как правило, вторая сторона анкерных гаек имеет фланец, которым гайка крепится неразъёмным соединением (клёпкой или сваркой) с одной из соединяемых деталей.

Этот способ наиболее широко используется в авиации. Почти все лючки, съёмные панели на крыльях и фюзеляже привинчиваются винтами к анкерным гайкам. Винтовое соединение может использоваться многократно без ухудшения характеристик. Важным свойством является и то, что доступ к винтам возможен только с одной стороны, и другие способы стопорения резьбы неприменимы.

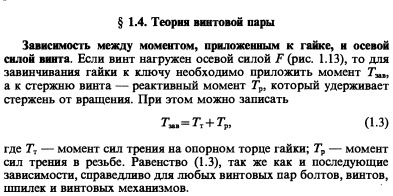

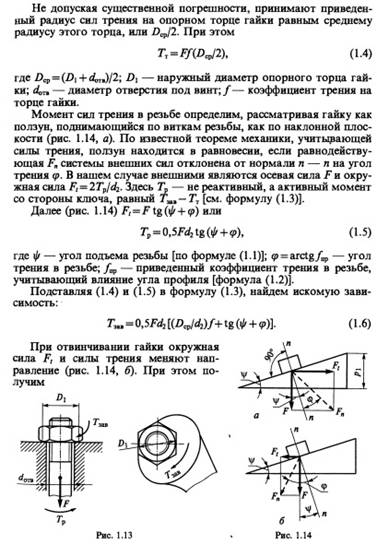

Теория винтовой пары

, (9.2)

, (9.2) . (9.3)

. (9.3) = 0,96 – 0,98.

= 0,96 – 0,98.

,тогда сила трения

,тогда сила трения  .

.

), передают в 1,5 – 2 раза большую мощность по сравнению с ремнями нормального сечения. В настоящее время узкие ремни становятся преобладающими. Ремни выпускают различными по площади поперечного сечения и применяют по несколько в одном комплекте. Это позволяет уменьшить диаметральные размеры передачи. Число ремней в комплекте обычно от 2 до 8 и ограничивается неравномерностью распределения передаваемой нагрузки между ремнями.

), передают в 1,5 – 2 раза большую мощность по сравнению с ремнями нормального сечения. В настоящее время узкие ремни становятся преобладающими. Ремни выпускают различными по площади поперечного сечения и применяют по несколько в одном комплекте. Это позволяет уменьшить диаметральные размеры передачи. Число ремней в комплекте обычно от 2 до 8 и ограничивается неравномерностью распределения передаваемой нагрузки между ремнями.

, (14.11)

, (14.11) несущая способность ременной передачи возрастает, однако срок службы уменьшается.

несущая способность ременной передачи возрастает, однако срок службы уменьшается. и

и  , тогда,

, тогда,

(14.13)

(14.13)

, (14.14)

, (14.14)

. Подставим значение

. Подставим значение  в (14.14), пренебрегая членом

в (14.14), пренебрегая членом  в связи с его малостью. Тогда

в связи с его малостью. Тогда  и

и (14.15)

(14.15) ,

,  .

. , (14.16)

, (14.16) .

. . Но эти величины являются случайными, в условиях эксплуатации могут принимать весьма различные значения из числа возможных, поэтому силы натяжения ветвей в особых случаях уточняют экспериментально.

. Но эти величины являются случайными, в условиях эксплуатации могут принимать весьма различные значения из числа возможных, поэтому силы натяжения ветвей в особых случаях уточняют экспериментально. и учитывая, что

и учитывая, что  , имеем

, имеем и

и  . (14.17)

. (14.17) , (14.18)

, (14.18) . (14.19)

. (14.19) и

и  . (14.20)

. (14.20) , (14.21)

, (14.21) - плотность материала ремня, кг/м3.

- плотность материала ремня, кг/м3. . Наибольшие напряжения изгиба возникают на малом шкиве и равны:

. Наибольшие напряжения изгиба возникают на малом шкиве и равны: . (14.22)

. (14.22) . (14.23)

. (14.23)