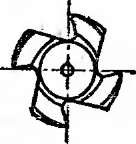

Рис. 380, Спиральное сверло и геометрия режущей части

Рис. 380, Спиральное сверло и геометрия режущей части

|

Сверление — процесс образования отверстия в сплошном материале. На рис. 380 показана конструкция и геометрия режущей части спирального сверла.

Основные части сверла (см. рис. 380,о): рабочая часть /, которая делится на режущую или заборную часть //, совершающую основную работу резания, и центрирующую часть III, шейка — выточка IV для выхода шлифовального круга, хвостовик V, как правило, конический с лапкой VI служит для закрепления сверла в шпинделе станка. Диаметр сверла несколько уменьша

ется к хвостовику для снижения трения сверла о стенки отверстия.

Режущая часть сверла состоит из следующих элементов (см. рис. 380,6): винтовой канавки 1 для отвода стружки, дно которой является передней поверхностью, главного режущего лезвия 2, ленточки 3, направляющей сверло в отверстие, главной задней поверхности 4, поперечного режущего лезвия 5.

Геометрия режущих лезвий сверла • показана на рис. 380, е. Задний угол а измеряется в секущей плоскости АА, параллельной оси сверла. Для компенсации изменений, происходящих в процессе резания, задний угол затачивают переменным — большим у центра и меньшим на периферии. Передний угол 7 измеряют в секущей плоскости ББ, перпендикулярной к главному режущему лезвию сверла. Угол наклона винтовой канавки сверла со измеряют между касательной к винтовой поверхности и образующей цилиндра. В силу особенностей конструкции сверла угол а» и передний угол у не постоянны. Они уменьшаются от периферии к центру сверла. Угол при вершине сверла 2 ф (угол заборного конуса) образован главными режущими лезвиями. Как видно в сечении ВВ, у поперечного режущего лезвня передний угол 7 отрицательный. Поэтому поперечное режущее лезвие работает в трудных условиях, оно скользит по поверхности и пластически деформирует металл, а не режет его.

Элементы режима резания и размеры срезаемого слоя показаны на рис. 380, г. Скорость резания (м/мин) при сверлении определяют из выражения

v = пйпПШ,

гдеd— наружный диаметр сверла, мм; п — число оборотов сверла в 1 мин.

Глубина резання: t^d/2 при сверлении в сплошном металле иt— (d—d0)/2при рассверливании отверстия, гдеd0—диаметр рассверливаемого отверстия.

Сверление глубоких отверстий, глубина которых больше трех диаметров, обычными спиральными сверлами связано с рядом затруднений; ухудшается отвод стружки и тепла, уменьшается жесткость сверла. Наличие поперечного лезвия даже при идеальной заточке сверла приводит к отклонению сверла оси заготовки. Поэтому глубокие отверстия сверлят специальными сверлами»

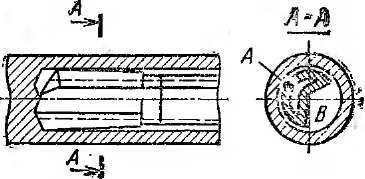

Для сверления точных отверстий диаметром до 25 мм применяют так называемые ружейные сверла с одним режущим лезвием (рис. 381). Для направления и облегчения внедрения сверла в металл вершина его смещена относительно оси на величину приблизительно 0,15d. Охлаждающую жидкость подают под давлением 20— 25 атм по внутреннему отверстию А к режущей части сверла; она не только отводит теплоту, но и способствует удалению стружки вместе с жидкостью по наружч ной канавке В.

Для сверления отверстий диаметром 30— 80 мм применяют одно- лезвийные сверла (см. рис. 382, а), оснащенные твердосплавными пластинками.

Охлаждающая жидкость подается в зону резания в зазор между стенками отверстия и сверлом и отводится вместе со стружкой через внутренний канал сверла.

Рис. 381. Сверло для глубокого сверления отверстий малого дна- метра

|

| Рис. 382. Сверло для глубокого сверления отверстий диаметром 30—80 мм (а) и диаметром >80 мм (б):

|

| / — твердосплавная пластинка; 2 — направляющая колодка; 3— внутренний канал; 4 — режущая пластинка; 5— винтовая канавка

|

Сквозные отверстия диаметром больше 80 мм сверлят кольцевыми сверлами, состоящими из полого корпуса с винтовыми канавками (см. рис. 382,6). На его торцовой части закреплены режущие пластинки, ширина которых больше толщины стенок корпуса. Они вырезают в заготовке кольцевую канавку, равную их ширине, и после сверления остается цилиндрический стержень. Таким образом, преимущество кольцевых сверл состоит в том, что разрушается значительно меньшая часть металла, чем при сплошном сверлении. Охлаждающая жидкость подводится через внутреннюю полость корпуса сверла, а отводится вместе со стружкой по винтовым канавкам,

Зенкерование — процесс обработки отверстий, полученных литьем, ковкой, штамповкой или предварительно просверленных. Целью зенкерования является улучшение чистоты обработанной поверхности, повышение точности, а также подготовка отверстия к последующему развертыванию. Зенкер имеет те же конструктивные элементы, что и сверло. Отличие заключается в том, что

Рис. 383. Инструменты для обработки отверстий

Рис. 383. Инструменты для обработки отверстий

|

у него нет поперечного лезвия, а режущих лезвий не два, а три или четыре.

По типу крепления зенкеры различают на хвостовые (рис. 383, а) и насадные (рис. 383,6); последние применяют для отверстий больших диаметров и чаще всего оснащают твердосплавными пластинками. По виду обрабатываемых поверхностей зенкеры могут быть цилиндрическими, коническими или комбинированными.

Развертывание — процесс окончательной обработки отверстия после растачивания или зенкерования, для чего оставляют очень небольшой припуск (0,1—0,3 мм). Развертывание обеспечивает высокую точность размеров (2—3-й класс) и чистоту поверхности отверстий (7—9-й класс). Для повышения точности размеров отверстий припуск снимают последовательно двумя — тремя развертками, Более высокую размерную стойкость

имеют развертки, оснащенные твердосплавными пластинками.

Различают развертки ручные и машинные, хвостовые и насадные, цилиндрические и конические. Машинные цилиндрические развертки: хвостовая показана на рис. 383, в и насадная на рис. 383, г.

Рабочая часть развертки имеет заборный конус и калибрующую часть, за которой имеется участок с обратным конусом для уменьшения трения.

Развертки изготавливают как с прямыми, так и с винтовыми зубьями. Последние используют для обработки вязких материалов и легких сплавов, а также для обработки отверстий, имеющих продольные канавки, пазы, выемки.

Нарезание резьбы в отверстиях на сверлильных станках проводят машинными метчиками.

Метчик имеет форму винта с вырезанными продольными или винтовыми канавками, которые образуют режущие лезвия (см. рис. 383, д).

Получая вращательное движение от шпинделя станка, метчик ввинчивается в отверстие и прорезает на поверхности его винтовую канавку, профиль которой соответствует профилю резьбы метчика. Чтобы метчик мог нарезать резьбу полного профиля за один или два прохода, у него заточен заборный конус, благодаря которому зубья на режущей части постепенно прорезают канавку резьбы. Калибрующая часть окончательно формирует профиль резьбы.

Рис. 380, Спиральное сверло и геометрия режущей части

Рис. 380, Спиральное сверло и геометрия режущей части

Рис. 383. Инструменты для обработки отверстий

Рис. 383. Инструменты для обработки отверстий