Кинематические цепи станка служат для передачи и преобразования движений и состоят из отдельных звеньев кинематических пар (винта с гайкой, рейки с зубчатым колесом и т. д.).

Кинематическая схема станка — это условное изображение кинематических цепей его в плоскости чертежа. На схеме показывают, в какой последовательности расположены кинематические пары, взаимосвязь отдельных элементов и механизмов станка, а также данные об электродвигателе, диаметре шкивов, числах зубьев зубчатых колес и др. С помощью кинематической схемы можно делать расчеты по настройке кинематических цепей станка. Для электрических, гидравлических и пневматических цепей устройств дополнительно составляют электрические, гидравлические и пневматические схемы.

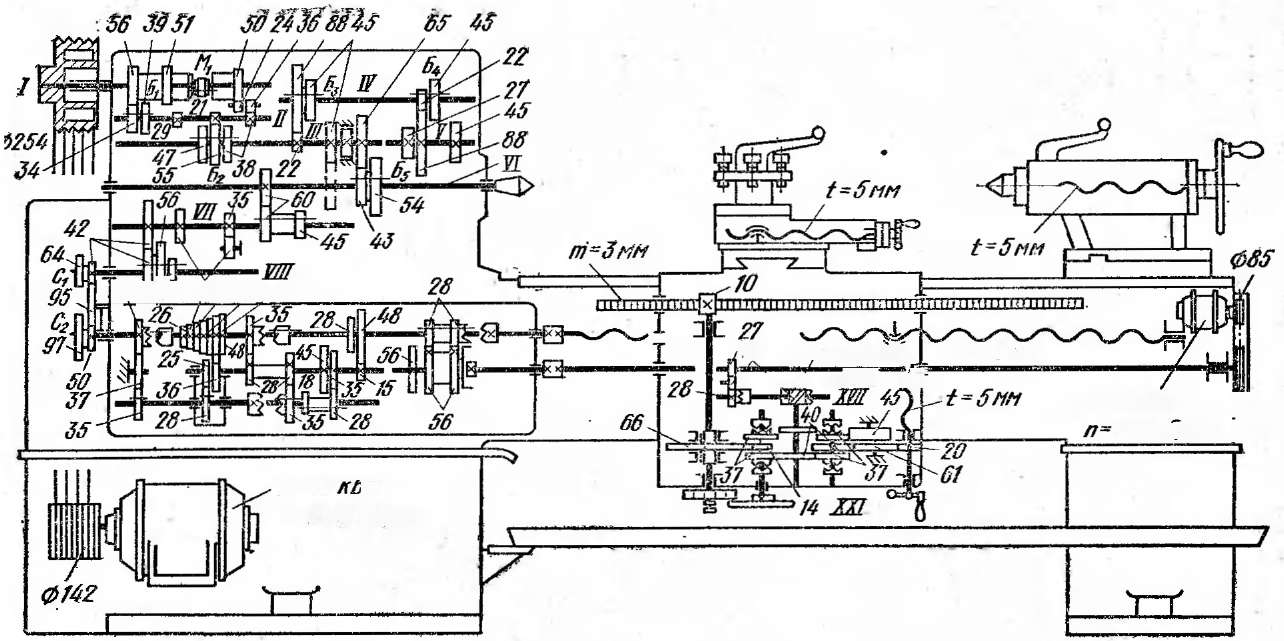

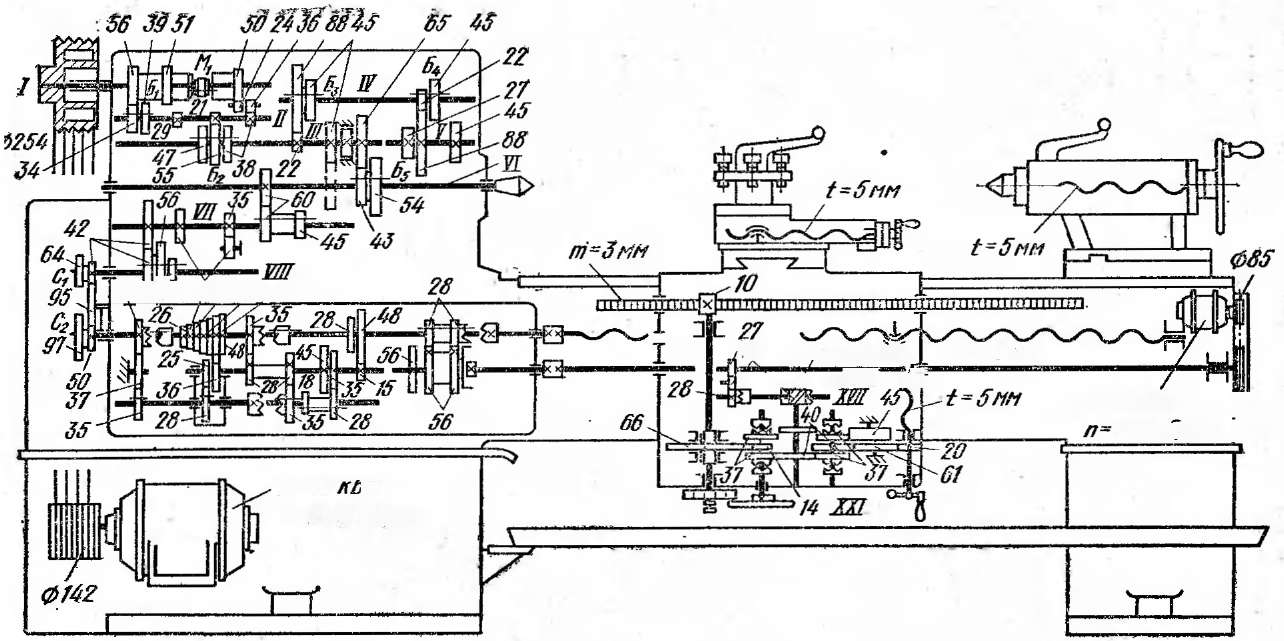

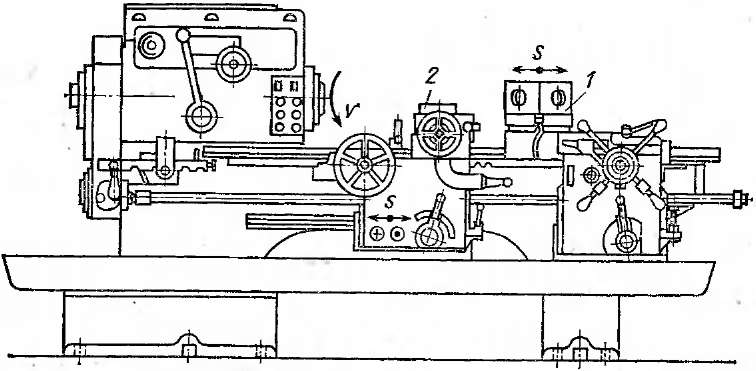

В качестве примера на рис. 367 показана кинематическая схема станка модели 1К62.

Кинематическая цепь главного движения связывает вал электродвигателя со шпинделем станка.

Движение от асинхронного короткозамкнутого фланцевого электродвигателя N=20 кВт (п=1450 об/мин) передается пятью клиновыми ремнями через шкивы 142—254 (цифры на схеме у шкивов и зубчатых колес обозначают диаметры шкивов и числа зубьев колес) валу / коробки скоростей. Два (левый и правый) многодисковых фрикциона, управляемых муфтой Ми служат соответственно для включения прямого и обратного вращения шпинделя. При левом положении муфты М\ переключение подвижного двойного блока Б\ на валу II и тройного блока Б2 на валу III позволяет получить на последнем шесть различных чисел оборотов. Их можно непосредственно передать шпинделю станка вал VI, если блок Б$ смещен влево и сцепляются зубчатые колеса 65—43, либо через перебор, когда блок Бъ смещен вправо. При этом движение от вала /// передается валу V через подвижные блоки Б3 и Б4 и далее шпинделю станка через блок Б3, зубчатые колеса 27—54. При различных положениях блоков Бъ и Б4 получают три различных передаточных отношения 1,lU, Vi6- Если учесть, что на валу III можно получить шесть различных чисел оборотов, то через перебор шпиндель получает 18 различных чисел оборотов, а всего двадцать четыре в диапазоне от 12,5 до 2000 об/мин.

Движение подачи передается от шпинделя станка через блок Б6 (при его левом положении) и зубчатые колеса 60—60 валуVII. Если блок Б6 переместить в правое положение, движение передается от шпинделя по цепи главного движения через перебор и от вала III передается валу VII парой зубчатых колес 45—45. В этом случае в зависимости от передаточного отношения перебора величина подачи и шаг резьбы увеличивается в 2; 8 и 32 раза.

Для изменения направления движения резца при нарезании резьбы применяют реверсивный механизм, позволяющий получить две скорости правого вращения

'20 4-хзахо&чыа^ '• //eS/I'll mk

N=10 кВт

п=1Ше$1тн

Рис. 367. Кинематическая- схема токарно-винторезного станка

при крайнем левом и среднем положениях блока Б7 и одну скорость левого вращения при правом положении блока Б7.

Коробке подач движение передается от вала VIII через гитару со сменными блоками зубчатых колес С\ и С2. Обычно (в положении, показанном на схеме) движение передается через зубчатые колеса 42—95—50. Для нарезания модульных, торцовых и особо точных резьб используют другие наборы сменных колес.

От коробки подач движение передается ходовому винту для нарезания резьб или ходовому валику для механических подач.

От ходового винта через гайку, закрепленную в фартуке станка, суппорт получает движение-для нарезания резьбы.

От ходового валика через механизм фартука станка движение передается реечному зубчатому колесу, которое катится по неподвижно закрепленной на станине станка рейке и сообщает суппорту механическое движение подачи.

Для ускоренного перемещения суппорта используют вспомогательный электродвигатель.

Станок имеет 48 продольных подач — от 0,075 до 4,46 мм/об и столько же поперечных — от 0,038 до 2,23 мм/об и позволяет нарезать практически все виды резьб.

Передачей называется механизм, передающий движение от одного элемента кинематической цепи станка к другому или преобразующий один вид движения в другой.

В металлорежущих станках применяют ременные передачи с плоскими и клиновидными ремнями, цепные передачи с цепью и двумя звездочками, зубчатые с цилиндрическими колесами, когда оси их параллельны, и коническими или винтовыми, если оси их перекрещиваются, и др.

Для получения больших передаточных отношений используют червячные передачи, которые состоят из червяка и червячного колеса. Передаточное отношение червячной передачи равноi=K/Z,(К—число заходов червяка; Z — число зубьев червячного колеса).

Для преобразования вращательного движения в поступательное применяют реечные, винтовые, кривошип- но-шатунные и кулисные передачи и механизмы.

Если число зубьев реечного колеса равно Z и модуль его т мм, то за п оборотов колеса рейка пройдет путь S=ntnZnмм.

Для винтовой передачи за п оборотов винта с шагом tмм гайка пройдет путьS=tnмм.

Количественно передача характеризуется передаточным отношением.

Передаточным отношением называется число, показывающее, во сколько раз число оборотов ведомого вала больше или меньше числа оборотов ведущего вала:i=* =n2/ni.

Передаточное отношение можно также выразить через отношение чисел зубьев колес или диаметры шкивов кинематической пары:

i = njti\ — Zx/Zjj = djd2,

где Zxиd1— число зубьев зубчатого колеса или дм а* метр шкива ведущего звена; Z2и cfe — то же, для ведомого звена.

Глава 3

ОБРАБОТКА ЗАГОТОВОК НА СТАНКАХ ТОКАРНОЙ ГРУППЫ

Токарные станки получили наибольшее распространение и составляют около 50% станочного парка машиностроительных заводов. Они предназначены для обработки наружных и внутренних поверхностей тел вращения (цилиндрических, конических, фасонных), для обработки плоских поверхностей (подрезки торцов) и нарезания резьбы.

На станках этой группы основным инструментом являются резцы. Для обработки отверстий используются также сверла, зенкеры, развертки. Для нарезания резьбы применяют метчики и плашки. У всех станков токарной группы различают два движения: вращательное движение заготовки (движение резания) и поступательное движение инструмента (движение подачи), обеспечивающее непрерывность процесса резания.

В зависимости от конфигурации и размеров заготовок, характера производства различают следующие типы станков токарной группы:

.1. Токарные и токарно-винторезные станки для всех основных токарных работ в условиях единичного и мелкосерийного производства.

2. Карусельные и лобовые станки для обработки заготовок больших размеров.

3. Револьверные станки, токарные и токарно-револь- верные автоматы и полуавтоматы для обработки заготовок сложной конфигурации в крупносерийном и массовом производстве.

4. Многорезцовые токарные станки для обработки заготовок одновременно несколькими резцами в крупносерийном и массовом производстве.

Токарно-винторезные станки

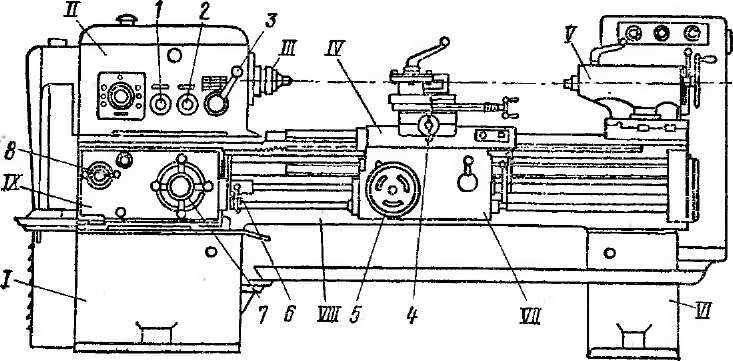

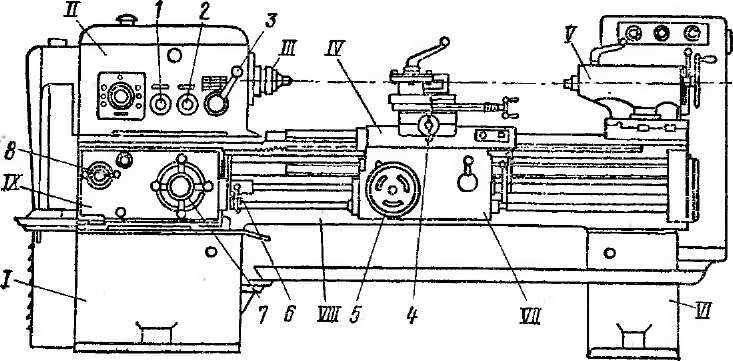

Общий вид универсального токарно-винторезного станка 1К62 показан на рис. 368. Станок состоит из следующих узлов.

Рис. 368. Токарно-винторезный станок 1К62

Рис. 368. Токарно-винторезный станок 1К62

|

Станина VIII, на которой смонтированы прочие узлы станка, установлена на передней / и задней VI тумбах, которые крепятся к фундаменту.

По направляющим станины перемещаются салазки суппорта IV и задняя бабка V.

Передняя (шпиндельная) бабка II с коробкой скоростей крепится на левом конце станины и служит для закрепления заготовки и придания ей вращательного движения с различными числами оборотов.

ШпиндельIII—это последний в скоростной кинематической цепи вал коробки скоростей. Передний конец его имеет коническое отверстие, в которое устанавливают центр (для работы в центрах), и резьбу на наружной поверхности, на которую навинчивают кулачковый или поводковый патрон для закрепления обрабатываемых заготовок.

Шпиндель изготавливают полым для размещения в нем обрабатываемого прутка.

Коробку подач IX крепят к лицевой стороне станины. Она обеспечивает получение необходимой величины подачи или шага нарезаемой резьбы.

Суппорт IV служит для сообщения резцу движения,подачи. Нижняя часть суппорта, называемая продольными салазками или кареткой, движется по направляющим станины при продольной подаче. На ней расположены поперечные салазки, которые перемещаются перпендикулярно оси вращения заготовки при поперечной подаче. На поперечных салазках расположен верхний поворотный суппорт с резцедержателем.

Фартук VII крепят к каретке суппорта. В нем расположен механизм, при помощи которого вращательное движение, передаваемое от шпинделя к ходовому валику или ходовому винту, преобразуется в поступательное прямолинейное (продольное или поперечное) движение суппорта. В нем монтируются устройства для включения поперечной или продольной подачи, движения для нарезания резьбы, а также ускоренного перемещения суппорта.

Задняя бабка V служит для поддержания обрабатываемой заготовки при работе в центрах. Используется также для закрепления сверл, зенкеров и других инструментов для обработки отверстий. Для этого в пиноли задней бабки имеется конусное отверстие. Достоинством станка 1К62 является наличие у задней бабки устройства— сцепки для соединения ее с суппортом и осуществления механической подачи.

Станок управляется рукоятками, для изменения числа оборотов шпинделя 1, 3 для реверсирования шпинделя при нарезании резьбы 2, для включения фрикционной муфты 6, для ручной продольной и поперечной подач б, 4, для изменения величины подач 7, 8.

Наладка и настройка токарного станка. Наладкой станка называют все подготовительные работы, связан-

^ные с выполнением заданной операции (установка инструментов, приспособлений, заготовки и др.).

Резцы крепят в резцедержателе так, чтобы их вершина находилась на высоте оси заготовки (линии центров станка), а вылет составлял не более чем 1,5 высоты стержня-державки.

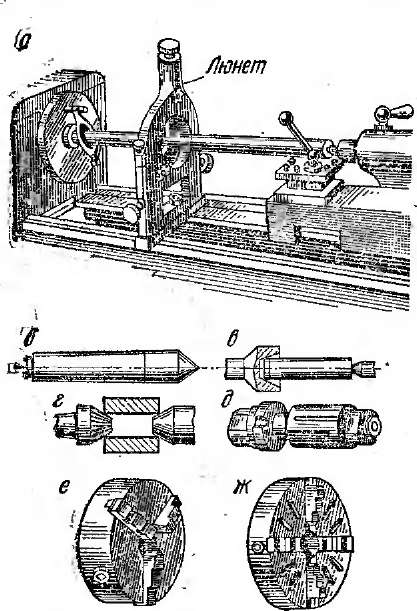

Заготовки закрепляют с помощью универсальных и специальных приспособлений (рис. 369).

На рис. 369, а показан пример обработки длинного (нежесткого) гладкого вала в центрах с помощью поводкового патрона и хомутика, закрепленного на заготовке. Для увеличения жесткости вал опирается на люнет.

Рассмотрим конструкции центров. Простой упорный центр (см. рис. 369, б) используется при наличии в торце заготовки центрового отверстия; обратный (см. рис. 369, е) — если центрового гнезда нет, рифленый и грибок (см.

Рис. 369. Приспособления и принадлежио- QRQ \ п

сти токарных станков рис. оиу,z)предназна

чены для закрепления полых заготовок.

Тонкостенные заготовки закрепляют на разжимных оправках (см. рис. 369, (5). При высоких скоростях резания используют вращающиеся центры и центры с наконечником из твердого сплава.

Если у заготовки требуется обработать отверстие или если она короткая, ее закрепляют в патроне, установленном на переднем конце шпинделя (см. рис. 369, е).

Трехкулачковый самоцентрирующий патрон (см. рис. 369, е) имеет три кулачка, которые одновременно перемещаются по радиальным пазам, что позволяет не

только зажимать, но и центрировать заготовки цилиндрической формы.

Четырехкулачковый патрон (см. рис. 369, ж) позволяет закреплять и центрировать заготовки несимметричной формы. Каждый кулачок перемещается независимо.

При наружной обработке тяжелых и длинных заготовок их закрепляют одним концом в патроне, а другой конец поддерживается центром, установленным в пино- ли задней бабки.

На токарном станке отверстия можно обрабатывать также сверлами, зенкерами, развертками, установленными в пиноли задней бабки, с ручной или с механической подачей.

Настройка станка заключается в приведении его кинематических цепей в соответствии с заданным режимом резания.

Токарные работы разделяются на черновые, при которых удаляют основную часть припуска, и чистовые, которые придают заготовке окончательную форму, размеры и чистоту поверхности.

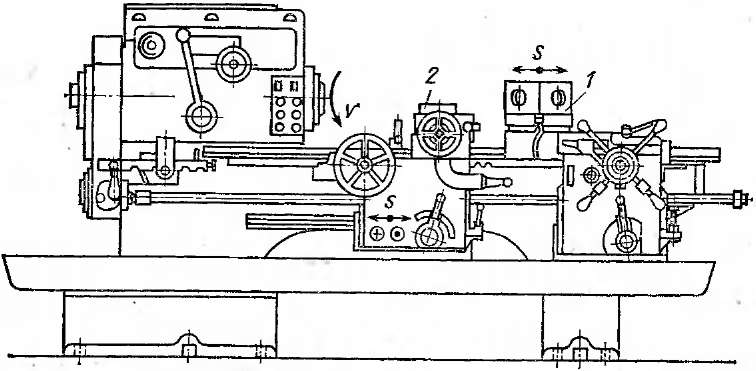

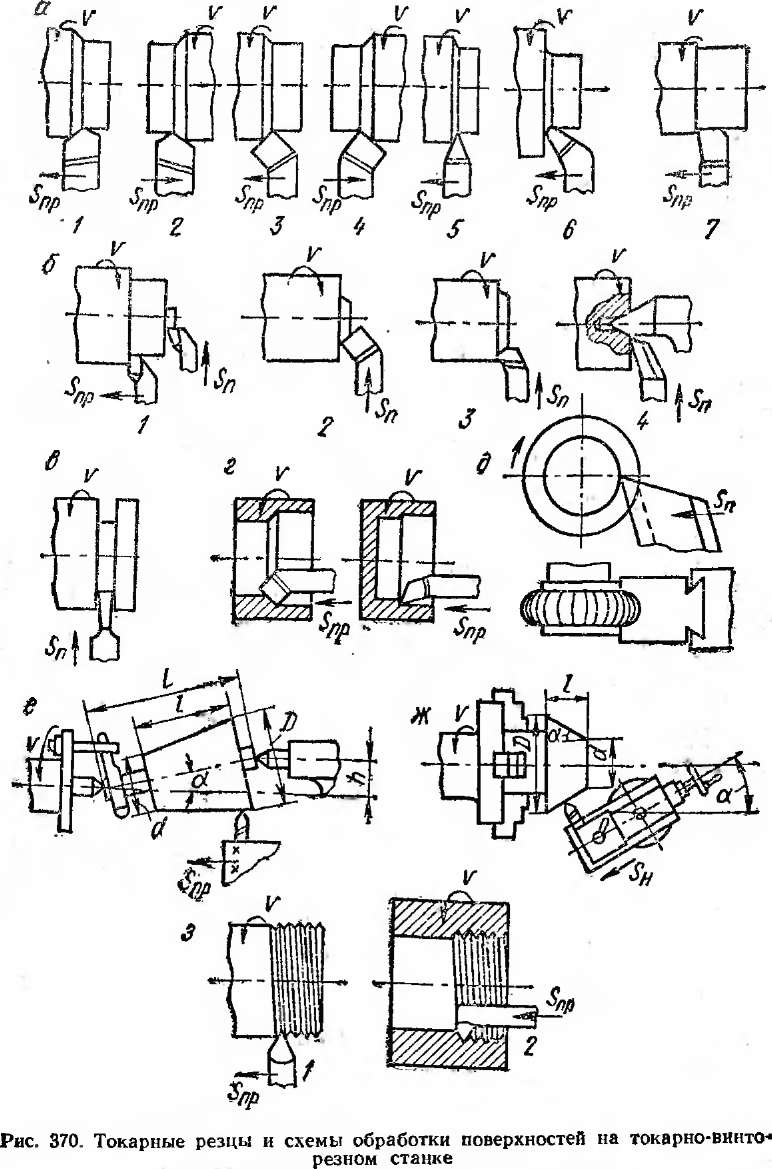

Наиболее часто на токарных станках проводят работы, схемы которых показаны на рис. 370.

Обтачивание (рис. 370, а) — обработка наружных цилиндрических поверхностей черновыми проходными прямыми 1, 2, отогнутыми 3, 4, правыми 1, 3 или левыми 2, 4 резцами, чистовыми прямыми 5, отогнутыми 6 и широкими 7 резцами.

Подрезание торца (см. рис. 370, б) выполняют проходным упорным 1, проходным отогнутым резцом 2 или подрезными резцами 3, 4.

Чаще всего торцовые поверхности подрезают, от периферии к центру. При подрезании буртиков и уступов проходным и упорным резцом работают как с продольной, так и с поперечной подачей.

При подрезании правого торца заготовки используют срезанный центр.

Отрезание выполняют отрезным резцом (см. рис, 370, е). Он имеет длинную узкую головку для того, чтобы экономить металл по ширине резца. Однако с уменьшением ширины режущей части снижается жесткость и прочность резца. Для заготовок диаметром 30—50 мм ширина режущей части резца составляет 3—5 мм.

Для лучшего отвода стружки на передней поверхности резца затачивается лунка. Для уменьшения трения на боковых сторонах затачивают вспомогательные углы в плане,

. Отверстия большого диаметра, ступенчатые, сквозные I? глухие обрабатывают растачиванием (см. рис. 870, г) расточными резцами.

Фасонные поверхности обрабатывают специальными фасонными резцами (см. рис. 370, д) с поперечной подачей суппорта. Фасонные поверхности обрабатывают также с помощью копировальных механических или гидравлических устройств.

Обработку длинных и пологих наружных конусов с уклоном до 8° (см. рис. 370, е) осуществляют смещением задней бабки в поперечном направлении,величина смещения определяется из выраженияh= (D—d)L/2l.

Для обработки коротких наружных и внутренних конусов (см. рис. 370, ж) используют поворот верхней части суппорта на угол а, величину этого угла определяют из выражения

а =я arctg [(D —d)/2tl,

Нарезание резьбы проводят резьбовыми наружными Ч или внутренними 2 резцами (см. рис. 370, з). Угол в плане при вершине резьбового резца должен соответствовать углу профиля нарезаемой резьбы. Винтовую канавку прорезают за несколько проходов.

Подача резца на глубину резания осуществляется либо перпендикулярно оси изделия при чистовой обработке, либо параллельно правому режущему лезвию резца при повороте резцедержателя на половину угла в плане при вершине резца при черновой обработке.

При нарезании стандартных резьб станок настраивают с помощью коробки подач. Для нарезания точных и нестандартных резьб используют набор сменных зубчатых колес.

Настройка станка на нарезание резьбы и заключается в обеспечении условия, при котором за один оборот шпинделя суппорт с резьбовым резцом перемещается на величину, равную шагу нарезаемой резьбы.

ТОКАРНО-РЕВОЛЬВЕРНЫЕ СТАНКИ

Эти станки отличаются от универсальных, токарно- вииторезных тем, что имеют вместо задней бабки продольный суппорт с револьверной головкой, в которой в определенной последовательности закрепляют различные инструменты, Станки предназначены для обработки

47—481

заготовок сравнительно сложной формы при использовании большого количества инструментов. Можно обрабатывать детали из пруткового проката, а также литые, кованые и штампованные заготовки.

Благодаря большой степени механизации вспомогательных движений, снижению затрат времени на смену инструмента, одновременной работе нескольких инстру-

Рис. 371. Токарно-револьверный станок

Рис. 371. Токарно-револьверный станок

|

ментов револьверные станки более производительны, чем токарные, однако сложность наладки оправдывает их использование лишь в серийном производстве.

По конструкции револьверные станки подразделяют на две группы: с вертикальной осью револьверной головки, чаще всего шестигранной, и с горизонтальной осью, как правило, с круглой головкой.

Общий вид токарно-револьверного станка с вертикальной осью револьверной головки показан на рис. 371.

Поворотная револьверная головка 1 смонтирована на продольном суппорте и вместе с ним совершает поступательное движение, ускоренное для подвода и отвода инструмента, и рабочее движение подачи в процессе резания.

После окончания обработки одним инструментом револьверная головка вместе с продольным суппортом возвращается в исходное положение и поворачивается для включения в работу следующего инструмента. Станок снабжен настраиваемыми упорами, которые ограничивают перемещение продольного суппорта с револьверной головкой и поперечного суппорта 2.

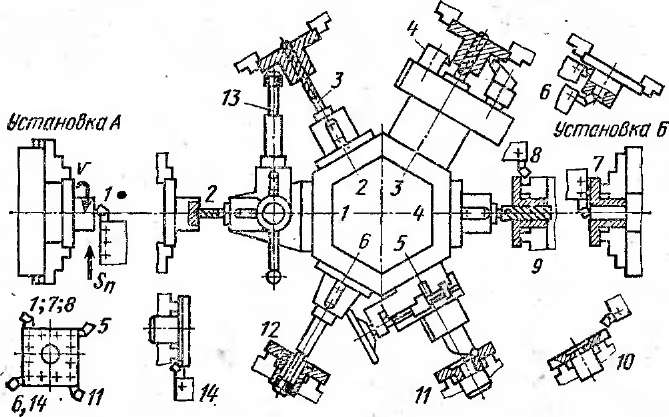

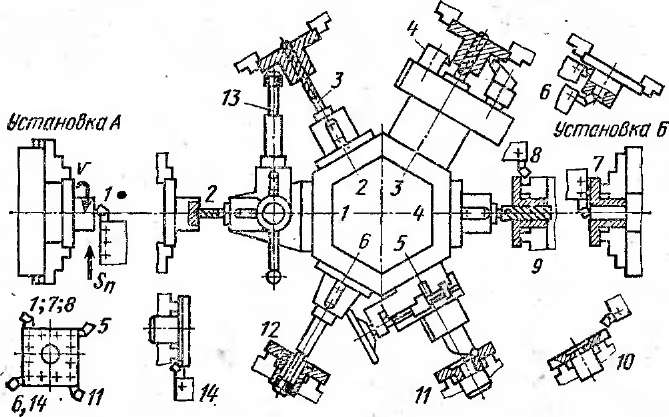

На рис. 372 показан пример наладки револьверного станка 1П365 на изготовление детали за две установки, т. е. сначала обрабатывают часть поверхностей, а затем заготовку закрепляют за обработанную часть и обрабатывают остальные поверхности.

Установка А. Заготовку закрепляют в трехкулачковом патроне по цилиндрической поверхности ступицы.

Переход 1. Подрезание торца проходным отогнутым резцом с поперечного суппорта.

Переход 2. Зацентровка заготовки специальным сверлом, закрепленным в приспособлении на 1-й грани револьверной головки.

Переход 3. Сверление отверстия сверлом со 2-й грани револьверной головки.

Рис. 372. Схема наладки такарно-револьверного станка

Рис. 372. Схема наладки такарно-револьверного станка

|

Переход 4. С 3-й грани револьверной головки с помощью специального приспособления осуществляют рассверление отверстия, обтачивание наружной поверхности ступицы и снятие фаски.

Рис. 368. Токарно-винторезный станок 1К62

Рис. 368. Токарно-винторезный станок 1К62

Рис. 371. Токарно-револьверный станок

Рис. 371. Токарно-револьверный станок

Рис. 372. Схема наладки такарно-револьверного станка

Рис. 372. Схема наладки такарно-револьверного станка