ОБЩИЕ СВЕДЕНИЯ О РЫЧАЖНЫХ МЕХАНИЗМАХ

К рычажным относятся механизмы, в состав которых входят только вращательные и поступательные кинематические пары. Благодаря этому рычажные механизмы могут передавать значительно большие усилия и мощности по сравнению с любыми другими механизмами в аналогичных условиях.

Эти механизмы обладают, как правило, достаточно высоким коэффициентом полезного действия, поскольку низшие пары смазываются лучше, чем высшие, и в этих механизмах широко применяются подшипники качения. Звенья рычажных механизмов проще изготовить, чем кулачки или зубчатые колеса. Такие механизмы широко применяются в строгальных и долбежных станках, двигателях внутреннего сгорания, компрессорах, брикетировочных автоматах, ковочных машинах, высадочных автоматах и других машинах.

Рычажные механизмы могут быть плоскими и пространственными. Плоским механизмом называют механизм, у которого точки подвижных звеньев описывают траектории, лежащие во взаимно параллельных плоскостях. У пространственных данное условие не выполняется.

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Машина - устройство, выполняющее механические движения для преобразования энергии, материалов и информации с целью замены или облегчения физического или умственного труда человека.

Механизм - система тел, предназначенная для преобразования движения одного или нескольких твердых тел в требуемые движения других твердых тел.

Звено механизма - твердое тело, входящее в состав механизма.

Кинематическая пара - соединение двух соприкасающихся звеньев, допускающее их относительное движение.

Элемент кинематической пары - совокупность поверхностей, линий и отдельных точек звена, по которым оно может соприкасаться с другим звеном, образуя кинематическую пару.

Кинематическая пара относится к высшим парам, если элементом кинематической пары является линия или точка.

Кинематическая пара относится к низшим парам, если элементом кинематической пары является поверхность.

Кинематическая цепь - система звеньев, связанных между собой кинематическими парами.

Без указания размеров схема называется структурной.

Построенная в масштабе схема называется кинематической.

Степень подвижности механизма - число независимых обобщенных координат механизма.

Степень подвижности пространственных механизмов определяется по формуле Сомова-Малышева:

. (1)

. (1)

Степень подвижности плоских механизмов определяется по формуле Чебышева П.Л.  . (2)

. (2)

В формулах (1) и (2): n - число подвижных звеньев;

p5 -- число кинематических пар пятого класса;

p4 -- число кинематических пар четвертого класса;

p3 -- число кинематических пар третьего класса;

p2 -- число кинематических пар второго класса;

p1 -- число кинематических пар первого класса.

Класс кинематической пары (см. таблицу 1) определяется по формуле

, (3)

, (3)

где G - число возможных движений твердого тела относительно осей пространственной системы координат (три вращательных движения и три поступательных), т.е. G=6.

H - число степеней свободы одного звена кинематической пары относительно другого;

S - число возможных ограничений, препятствующих движений

звена кинематической пары относительно координатных осей

(число условий связи).

Степень свободы и условия связи, не оказывающие никакого влияния на характер движения механизма, принято называть лишними степенями свободы и пассивными связями.

Таблица 1 – Кинематические пары механизмов

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

5.1. Ознакомиться с устройством исследуемого механизма. Медленно проворачивая ведущее звено механизма, выяснить характер абсолютного и относительного движения остальных звеньев. Определить экспериментально степень подвижности механизма - число независимых обобщенных координат механизма.

5.2. С помощью условных графических обозначений элементов механизмов и машин изобразить структурную схему механизма.

5.3. Установить, какие звенья входят во вращательные и поступательные кинематические пары, определить названия звеньев по характеру их движения относительно стойки и вид кинематических пар (низшие вращательные или низшие поступательные).

5.4. На структурной схеме обозначить звенья арабскими цифрами, кинематические пары - прописными буквами латинского алфавита. Заполнить таблицы звеньев и кинематических пар механизма (см. раздел 6,таблицы 1 и 2, с. 8).

5.5. По структурной формуле Чебышева П.Л. определить степень подвижности механизма, и установить начальное звено - звено, которому задается движение. Выявить пассивные звенья и пассивные связи (при наличии).

5.6. Расчленить механизм на структурные группы Ассура, изобразить начальный механизм и группы Ассура (отдельно).

5.7. Определить класс механизма.

5.8. Сделать вывод по работе.

ОФОРМЛЕНИЕ ОТЧЁТА О ВЫПОЛНЕНИИ

ЛАБОРАТОРНОЙ РАБОТЫ

СПИСОК КОНТРОЛЬНЫХ ВОПРОСОВ

При подготовке к работе и ее выполнении необходимо обратить внимание на следующие вопросы:

1. Что называется машиной?

2. Что называется механизмом?

3. Что такое звено механизма?

4. Что такое кинематическая пара? Примеры.

5. Как определяется класс кинематической пары?

6. Что называют элементом пары?

7. Какие пары называют высшими, низшими? Примеры.

8. Привести примеры силового и геометрического замыкания кинематических пар.

9. Что называют кинематической цепью?

10. Что называют степенью подвижности механизма?

11. Приведите формулу Сомова-Малышева. Объясните буквенные символы. Укажите цель ее применения.

12. Приведите формулу Чебышева. Объясните буквенные символы, укажите цель ее применения.

13. Дайте определение термина "структурная группа". Приведите примеры групп.

14. Какое звено называют "начальным"?

15. Зачем определяется класс механизма?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Артоболевский И.И. Теория механизмов и машин/И.И. Артоболевский.-М.: Наука, 1988. - 638с, (с. 21...47).

2. Теория механизмов и механика машин: Учеб. для видов / К.В. Фролов, С.А. Мусатов и др. Под ред. К.В. Фролова,- 4-е изд., испр. и доп. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2002.-664с.

3. Артоболевский И.И. Сборник задач по теории механизмов и машин/И.И. Артоболевский, Б.В. Эдельштейн.-М.: Наука, 1975.- 256с,(с.7...13, 15...24).

4. ЕСКД ГОСТ 2.770-68. Обозначения условные графические в схемах. Элементы кинематики. - М.: Изд-во стандартов, 1983. – 26с.

5. Методические указания к лабораторным работам по дисциплине «Теория механизмов и машин» для студентов технических специальностей дневной и заочной форм обучения/Разраб. М.И. Калинин, Л.В.Зуева.- Севастополь: Изд-во СевНТУ, 2005. - 12 с.

ПРИЛОЖЕНИЕ А

(справочное)

Обозначения условные графические элементов машин и механизмов в схемах (выписка из ГОСТ 2.770-68)

| Наименование

| Обозначение

|

|

|

|

| Вал, валик, ось, стержень и т.п.

|

|

| Неподвижное закрепление оси, стержня, пальца и т.п.

|

|

| Опора для звена: а) неподвижная; б) подвижная.

| а)

| б)

|

|

|

| Соединение звеньев: а) жесткое; б) шарнирное; в) шаровым шарниром; г) жесткое с шарнирным присоединением третьего звена.

| а)

|

|

| б)

|

| в)

|

|

| г)

|

|

| Соединение стержня с неподвижной опорой: а) шарнирное с движением в плоскости чертежа; б) шаровым шарниром.

|

|

|

| Ползун в неподвижных направляющих

|

|

| Качающийся цилиндр в неподвижной опоре

|

|

| | | | | | |

ПРИЛОЖЕНИЕ Б

(справочное)

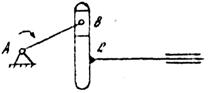

Примеры структурных схем плоских рычажных механизмов

| Название механизма

| Схема

|

|

|

|

| Кривошипно-ползунный механизм

|

|

| Кривошипно-коромысловый механизм

|

|

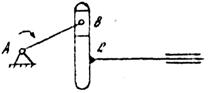

| Кулисный механизм

|

|

| Синусный механизм

|

|

Лабораторная работа № 2

"СТРУКТУРНЫЙ АНАЛИЗ ЗУБЧАТЫХ МЕХАНИЗМОВ"

ЦЕЛЬ РАБОТЫ: ознакомиться с условными обозначениями элементов кинематических схем по ГОСТ 2.770-68 и изучить структуру дифференциальных механизмов.

ОБОРУДОВАНИЕ И ПРИБОРЫ

2.1 Зубчатые механизмы.

2.2 Дифференциальные механизмы.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

3.1. Ознакомиться с устройством и принципом действия экспериментальной установки, подлежащей исследованию, для чего:

3.1.1. Путем медленного проворачивания звеньев механизма выяснить характер абсолютного и относительного движения его звеньев.

3.1.2. На основании подвижности звеньев механизма экспериментально установить число входных звеньев.

3.1.3. Установить число подвижных звеньев механизма и их взаимосвязь с сопряженными звеньями механизма.

3.1.4. Установить, какие звенья образуют кинематические пары четвертого и пятого класса (высшие и низшие).

3.2. В соответствии с ГОСТ 2.770-68 выполнить структурную схему зубчатого механизма.

3.3. На структурной схеме механизма выполнить нумерацию звеньев и обозначить кинематические пары.

3.4. На основании полученных данных заполнить таблицы звеньев и кинематических пар.

3.5. Определить степень подвижности механизма и указать ведущее звено.

3.6. При наличии пассивных звеньев и пассивных связей исключить из структурной схемы пассивные звенья и повторно определить степень подвижности механизма.

СОДЕРЖАНИЕ ОТЧЕТА О ВЫПОЛНЕНИИ ЛАБОРАТОРНОЙ РАБОТЫ

4.1. Структурная схема исследуемого механизма.

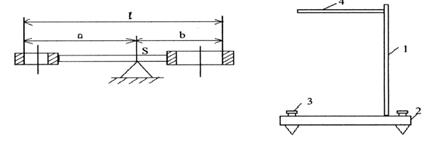

Рис. 4.1. Схема механизма

4.2. Таблицы звеньев и кинематических пар.

Таблица 4.1.

Звенья механизма

| Номер звена

|

| Наименование звена

|

| Характер движения звена относительно стойки

|

Таблица 4.2

Кинематические пары механизма

| Обозначение

пары

|

| Звенья, составляющие

Пару

|

| Вид пары

|

| Класс пары

|

4.3. Определение степени подвижности механизма.

W=3n-2p,-p4.

где: n - число подвижных звеньев;

р - число кинематических пар пятого класса;

р4 - число кинематических пар четвертого класса.

4.4. Наименование пассивных звеньев и связей.

4.5. Начальное звено механизма.

4.6. Степень подвижности механизма после исключения пассивных звеньев.

W=3n-2p,-p4,

где: n - число подвижных звеньев;

р5 - число кинематических пар пятого класса;

р, - число кинематических пар четвертого класса.

ОФОРМЛЕНИЕ ОТЧЁТА О ВЫПОЛНЕНИИ

ЛАБОРАТОРНОЙ РАБОТЫ

СПИСОК КОНТРОЛЬНЫХ ВОПРОСОВ

1. Дайте определение планетарному и дифференциальному зубчатому механизму.

2. С какой целью и где применяются эти механизмы?

3. В чем заключаются основные достоинства эпициклических передач?

4. Как определить число входных звеньев сложного зубчатого механизма?

5. В каких движениях участвуют солнечные колеса, водило, сателлиты?

6. Какие кинематические пары образуют между собой звенья сложных зубчатых передач?

7. С какой целью на одном водиле устанавливают два-четыре сателлита?

8. В каком случае сателлит является пассивным звеном?

9. Как обозначаются зубчатые и червячные передачи по ГОСТ 2.770-68?

10.Какие математические операции могут выполнять дифференциальные зубчатые механизмы?

11.С какой целью дифференциальный зубчатый механизм устанавливают в

автомобилях, тракторах, танках?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Артоболевский И.И. Теория механизмов и машин/И.И. Артоболевский.-М.: Наука, 1988. - 638с, (с. 21...47).

2. Теория механизмов и механика машин: Учеб. для видов / К.В. Фролов, С.А. Мусатов и др. Под ред. К.В. Фролова,- 4-е изд., испр. и доп. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2002.-664с.

3. Артоболевский И.И. Сборник задач по теории механизмов и машин/И.И. Артоболевский, Б.В. Эдельштейн.-М.: Наука, 1975.- 256с,(с.7...13, 15...24).

4. ЕСКД ГОСТ 2.770-68. Обозначения условные графические в схемах. Элементы кинематики. - М.: Изд-во стандартов, 1983. – 26с.

5. Методические указания к лабораторным работам по дисциплине «Теория механизмов и машин» для студентов технических специальностей дневной и заочной форм обучения/Разраб. М.И. Калинин, Л.В.Зуева.- Севастополь: Изд-во СевНТУ, 2006. - 10 с

Лабораторная работа № 3

«ОПРЕДЕЛЕНИЕ МОМЕНТА ИНЕРЦИИ ШАТУНА

ВВЕДЕНИЕ

Моменты инерции звеньев можно определить аналитическими и экспериментальными методами. Для звеньев сложной конфигурации экспериментальные методы дают более точные результаты. Наиболее употребляемыми из методов экспериментального определения момента инерции звена в лабораторной практике являются: метод физического маятника, метод двухниточного подвеса, метод трехниточного подвеса, метод крутильных колебаний на упругом стержне и т.д.

Для звеньев удлиненной формы, имеющих отверстия, в том числе для шатунов стержневых приборов и механизмов, наиболее пригоден метод физического маятника.

МЕТОД ФИЗИЧЕСКОГО МАЯТНИКА

Физический маятник представляет собой твердое тело (например звено механизма - шатун), совершающее под действием силы тяжести колебания вокруг неподвижной горизонтальной оси подвеса (рисунок 1).Движения такого маятника при углах отклонения  <7° вполне аналогичны движению математического маятника,совершающему гармонические колебания.

<7° вполне аналогичны движению математического маятника,совершающему гармонические колебания.

Математическим маятником (рисунок 2) является материальная точка, подвешенная на нерастяжимой, тонкой, длинной и невесомой нити.Период гармонических колебаний Т определяется по формуле

T =  ,

,

откуда искомый момент инерции массы шатуна относительно оси О подвеса

,

,

где G = mg – сила веса шатуна, Н,

а – расстояние от оси О подвеса до центра тяжести S шатуна, м.

В практике обычно определяют момент инерции звена относительно оси, проходящей через центр тяжести звена перпендикулярно плоскости движения звена, так как у множества механизмов отдельные звенья совершают плоские движения. Момент инерции IS массы шатуна относительно центральной оси, проходящей через центр тяжести S, определяется на основании теоремы Штейнера о моментах инерции относительно параллельных осей

,

,

тогда  , (1)

, (1)

где Т - период колебаний шатуна относительно оси О подвеса, с,

- расстояние от оси О подвеса до центра тяжести S шатуна, м.

- расстояние от оси О подвеса до центра тяжести S шатуна, м.

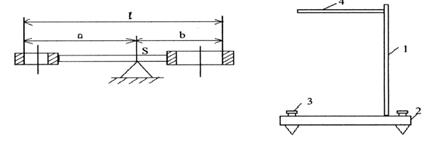

Рисунок1-Физический маятник Рисунок 2 – Математический маятник

Рисунок 3 – Шатун, уравновешенный Рисунок 4 – Стойка с призмой

на призме

Рисунок 5 – Стержень постоянного сечения

При  <7° ошибка, которую дает формула (2), не превышают 0,1 %, поэтому метод физического маятника можно использовать для большинства случаев инженерной практики.

<7° ошибка, которую дает формула (2), не превышают 0,1 %, поэтому метод физического маятника можно использовать для большинства случаев инженерной практики.

СПОСОБЫ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ЦЕНТРА ТЯЖЕСТИ ЗВЕНА

Применение метода физического маятника требует знания положения центра тяжести звена. В зависимости от конструкции звеньев иих размеров для определения положения центра тяжести звеньев используются разные методы: весов, горизонтальных призм, отвесов и т.д.

Для определения положения центра тяжести шатуна наиболее простым является способ балансировки звена на призме (рисунок 3). Шатун укладывается на ребро трехгранной призмы таким образом, чтобы он находился в равновесии. Точка пересечения ребра призмы с осью симметрии шатуна определяет положение центра тяжести звена. При тщательном проведении измерений штангенциркулем способ дает относительную погрешность измерений 0,5... 0,8 % (для шатунов длиной l =150... 200 мм).

К числу наиболее точных методов определения положения центра тяжести звена относится метод двойного прокачивания. Сначала подвешивается шатун за отверстие меньшего диаметра и определяется время t1 полных 20 колебаний шатуна. Затем шатун подвешивается за отверстие большего диаметра, аналогичным образом находится b. Периоды колебаний Т1 и Т2 определяются как средние значения:  ;

;  .

.

Принимая во внимание, что  , на основании формулы (1) получаем:

, на основании формулы (1) получаем:  ,

,

где a - расстояние от оси О подвеса за отверстие меньшего диаметра до

центра тяжести S шатуна, м;

b - расстояние от оси О подвеса за отверстие большего диаметра до

центра тяжести S шатуна, м.

Приравнивая правые части формул, зная величину l= а+b, находим:

. (2)

. (2)

АНАЛИТИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ МОМЕНТА ИНЕРЦИИ ШАТУНА

Вывод формул для аналитического расчета момента инерции звеньев сложной конфигурации представляет собой значительные затруднения, но возможен расчет по приближенным формулам.

Разработка приближенных формул основана на замене сложной конфигурации реального звена более простой, подходящей к табличным решениям моментов инерции. Заменяющей формой для звена удлиненной формы - шатуна может служить стержень постоянного сечения (рисунок 5), центральный момент инерции которого определяется по формуле  .

.

Так как у реального шатуна lфакт.> 1 и масса по длине распределена

неравномерно, то

,

,

где к=6… 10 - эмпирический коэффициент.

Меньшие значения коэффициента применяются в тех случаях, когда большая часть массы разнесена по концам звена; большие значения тогда, когда масса звена распределена по длине более или менее равномерно.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

5.1. Определение положения центра тяжести звена способом балансировки на призме.

Для этого шатун в горизонтальном положении устанавливают на ребро трехгранной призмы таким образом, чтобы он находился в равновесии (рисунок 3). Место соприкосновения звена с призмой отмечается.

Штангенциркулем (или линейкой) измеряют расстояния a, b, l.

5.2. Определение положения центра тяжести звена способом двойного прокачивания.

5.2.1. Шатун подвешивают на призме за меньшее отверстие, отклоняют от вертикального положения на угол не более 7° и отпускают. Звено получает малые колебания. Когда звено приходит в одно из крайних положений (правое или левое) запускают секундомер и измеряют время 20 полных колебаний t1. Отсчеты повторяют 3-5 раз для нахождения среднего значения t1. Находят период колебаний  .

.

5.2.2. Аналогично находят период колебаний для шатуна, подвешенного за большее отверстие:

5.2.3. Вычисляют а - расстояние от оси О подвеса до центра тяжести звена по формуле (2).

5.3. Сравнивают величину а, полученную двумя способами, и находят относительную погрешность в процентах:

5.4. Вычисляют величину момента инерции звена I0 относительно оси, проходящей через ось О подвеса, используя величину a, определенную согласно пункту 5.2.3:

5.5. Вычисляют величину момента инерции звена I0 относительно оси,

проходящей через центр тяжести S звена:

5.6. Оформляют отчет о проделанной работе.

СОДЕРЖАНИЕ ОТЧЁТА О ВЫПОЛНЕНИИ ЛАБОРАТОРНОЙ РАБОТЫ

6.1. Цель выполнения лабораторной работы.

6.2. Исходные данные: номер шатуна, масса шатуна.

6.3. Определение положения центра тяжести звена способом балансировки на призме.

Рисунок 1 – Изображение шатуна на призме.

Результаты измерений: а =

b =

l =

6.4. Определение положения центра тяжести звена способом двойного прокачивания.

Рисунок 2 - Физический маятник (изображение)

| № опыта

| Время 20 колебаний

|

| t1, с

| t2, с

|

|

|

|

|

| Среднее значение

|

|

|

Таблица 1 - Результаты измерений

Периоды колебаний шатуна

Расстояние а до центра тяжести S звена

6.5. Относительная погрешность величин a, определенная двумя способами

6.6. Момент инерции шатуна относительно оси О подвеса:

кг∙м.2

кг∙м.2

6.7. Момент инерции шатуна относительно оси, проходящей через центр тяжести S:

кг∙м2.

кг∙м2.

6.8. Момент инерции шатуна, определенный аналитическим методом по приближенным формулам:

кг∙м2 .

кг∙м2 .

6.9. Вывод по работе.

ОФОРМЛЕНИЕ ОТЧЁТА О ВЫПОЛНЕНИИ

ЛАБОРАТОРНОЙ РАБОТЫ

СПИСОК КОНТРОЛЬНЫХ ВОПРОСОВ

1. Какова цель определения и размерность момента инерции звена?

2. Чем отличаются между собой математический и физический маятники?

3. Каким образом можно определить положение центра тяжести шатуна?

4. Каково содержание теоремы о моменте инерции звена относительно параллельных осей?

5. Как приближенно определить величину центрального момента инерции звена?

6. Какое звено называется шатуном? В каких механизмах он применяется?

7. Какие величины в данной работе нужно измерять и какие вычислять?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Юдин В.А. Лабораторный практикум по теории механизмов и машин/ В.А. Юдин, Л.В. Петрокас. - М.: Физматтиз, 1962.-172с.

2. Горов Э.А. Типовой лабораторный практикум по теории механизмов и

машин: Учеб. пособие для студентов ВТУЗов/ Э.А. Горов, Ф.А. Гайдай,

С.В. Лушников. - М.: Машиностроение, 1990.-160с.

3. Методические указания к лабораторным работам по дисциплине «Теория механизмов и машин» для студентов технических специальностей дневной и заочной форм обучения/Разраб. М.И. Калинин, Л.В.Зуева.- Севастополь: Изд-во СевНТУ, 2005. - 10 с.

Лабораторная работа № 4

ЦЕЛЬ РАБОТЫ: экспериментальные исследования и анализ плоского центрального кулачкового механизма.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

3.1. Составить структурную схему кулачкового механизма и схему заменяющего механизма. Определить степень подвижности основного и заменяющего механизмов по формуле (1).

3.2. После ознакомления с устройством кимографа и изучения движения его звеньев необходимо вычертить его принципиальную схему. Произвести измерения минимального радиус-вектора конструктивного профиля кулачка  и диаметра ролика толкателя

и диаметра ролика толкателя  . Подготовить прибор к работе. Для этого необходимо выполнить следующее:

. Подготовить прибор к работе. Для этого необходимо выполнить следующее:

3.2.1. Снять гайку 13, надеть на валик 12 кулачок, подлежащий исследованию.

3.2.2. На барабане 3 закрепить бумажную ленту пружинными кольцами 10.

3.2.3. В отверстие кронштейна 7 вставить карандаш таким образом, чтобы он касался бумажной ленты барабана.

3.2.4. Медленно вращая рукоятку 11, совершить один полный оборот кулачка и барабана. На ленте барабана карандаш опишет траекторию как функцию перемещения толкателя от угла поворота кулачка, т.е.  , представляющую собой заданный закон движения (функцию положения).

, представляющую собой заданный закон движения (функцию положения).

3.2.5. Снять ленту с барабана и обработать диаграмму движения толкателя. Определить фазы движения и фазовые углы. Закон движения толкателя изображается в прямоугольных координатах soj (рисунок 4).

Рисунок 4 – Диаграмма движения толкателя

На диаграмме Sт =Sт (j1) движения толкателя показано: ab – фаза подъема, bc – фаза верхнего выстоя, cd – фаза опускания, de – фаза нижнего выстоя. Названным фазам движения соответствуют: время прохождения фаз -  , и фазовые углы движения:

, и фазовые углы движения:

- фазовый угол подъема,

- фазовый угол подъема,

- фазовый угол верхнего выстоя,

- фазовый угол верхнего выстоя,

- фазовый угол опускания,

- фазовый угол опускания,

- фазовый угол нижнего выстоя.

- фазовый угол нижнего выстоя.

Фазовым углом называется угол поворота кулачка, при котором толкатель совершает одну из фаз движения: подъём, верхний выстой, опускание, нижний выстой.

Профиль кулачка можно представить в виде участков, соответствующих различным фазам движения толкателя:

Рисунок 5 – Профиль кулачка

В зависимости от конструкции кулачка фазовый угол  или

или  или оба этих фазовых угла могут отсутствовать.

или оба этих фазовых угла могут отсутствовать.

Время одного полного оборота кулачка

, с,

, с,

где n1 – частота вращения кулачка в минуту, мин-1.

Масштабные коэффициенты времени и угла поворота кулачка определяются из соотношений:

μt= 60/(n1 l) c/ мм,

, (2)

, (2)

где  ,

,  – диаметр барабана 3 кимографа в мм,

– диаметр барабана 3 кимографа в мм,

δ = 0.008 мм – толщина бумажной ленты.

Фазовые углы:

φп=μφ(ab’),

φвв=μφ(b’c’), (3)

φ0=μφ(c’d),

φнв=μφ(de),

Время поворота кулачка, соответствующее фазовым углам

(4)

(4)

Масштабный коэффициент графика перемещения толкателя

m s= ST/ST=0,001 м /мм (5)

3.3. Вычертить график скорости толкателя ds/dt или аналога скорости, ds/dφ графически или численно продифференцировав график перемещения толкателя. Вычислить масштабные коэффициенты аналогов скоростей и скоростей толкателя:

μds/dφ = μs/(Hּμφ), м/мм μv=μs/(Hּμt), м/мм (6)

где H - полюсное расстояние в мм, которое принимается произвольно (H =20…50 мм) или определяется по формуле

H=1/μ΄φ (7)

При использовании формулы (7) μds/dφ=μs.

По  - ординате графика в

- ординате графика в  положении можно определить:

положении можно определить:

- аналог скорости толкателя,

- аналог скорости толкателя,

- скорость толкателя.

- скорость толкателя.

3.4. Вычертить график аналога ускорения толкателя  , продифференцировав предыдущий график. Вычислить масштабный коэффициент аналогов ускорений толкателя:

, продифференцировав предыдущий график. Вычислить масштабный коэффициент аналогов ускорений толкателя:

μd2s/dφ2=μds/dφ /H2 ּμφ,, м/мм

где H 2- полюсное расстояние в мм, которое принимается произвольно (H 2=20…50 мм) или  .

.

По  - ординате графика в

- ординате графика в  положении можно определить:

положении можно определить:

- аналог ускорения толкателя,

- аналог ускорения толкателя,

- ускорение толкателя.

- ускорение толкателя.

3.5. Вычертить конструктивный и теоретический профили кулачка в масштабе М 1:1, используя радиусы rmin и ro и диаграмму движения толкателя.

СОДЕРЖАНИЕ ОТЧЁТА О ВЫПОЛНЕНИИ ЛАБОРАТОРНОЙ РАБОТЫ

4.1. Цель выполнения лабораторной работы.

4.2. Рисунок 1 – Структурные схемы кулачкового механизма (основная и заменяющая) (изображение).

4.3. Степень подвижности механизма по формуле П. Чебышева

,

,

где n – число подвижных звеньев,

р5 – число кинематических пар 5 класса,

р4 – число кинематических пар 4 класса.

4.3.1. Для основного механизма W=

4.3.2. Для заменяющего механизма W=

4.4. Рисунок 2 – Схема кимографа (изображение).

4.5. Расчетные формулы и вычисления фазовых углов поворотов кулачка и масштабных коэффициентов для диаграммы движения толкателя по формулам (2,3,4).

4.6. Измеренные и вычисленные параметры представлены в таблице

Таблица 1 - Таблица параметров кулачкового механизма

Минимальный радиус-вектор конструктивного профиля  , мм , мм

| Диаметр ролика  , мм , мм

| Минимальный радиус-вектор теоретического профиля

, мм , мм

| Ход толкателя  , мм , мм

| Фазовые углы, град.

|

|

|

|

|

4.7. Графики

4.8. По данным таблицы значений угла давления построить график изменения угла давления в кулачковом механизме

θ=arctg  .

.

Таблица 2 – Таблица значений угла давления

| φ, гр

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| r0, м

ys, мм

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| S=ys·

·μs, мм

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| yds/dφ, мм

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ds/dφ=

yds/dφ*μds/dφ, м

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| θ, гр

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4.9. Рисунок 3 – Конструктивный и теоретический профили кулачка (изображение).

4.10. Вывод о законе и характере движения выходного звена – толкателя.

ОФОРМЛЕНИЕ ОТЧЁТА О ВЫПОЛНЕНИИ

ЛАБОРАТОРНОЙ РАБОТЫ

СПИСОК КОНТРОЛЬНЫХ ВОПРОСОВ

1. Дайте определение кулачковому механизму.

2. Какое звено в кулачковом механизме является ведущим и какое пассивным?

3. Назовите фазовые углы кулачка.

4. Какова цель применения кулачковых механизмов в приборах и машинах-автоматах?

5. Что представляет собой угол давления q?

6. Как влияет величина угла давления q на износ звеньев кулачкового механизма, его КПД и габариты?

7. Как выбирают полюсное расстояние при построении кинематических диаграмм и вычисляют масштабные коэффициенты?

8. В каких осях и каким образом строится прямоугольная циклограмма движения толкателя?

9.Понятие о мягких и жестких ударах в кулачковых механизмах.Как определить их наличие?

10. Что представляет собой явление заклинивания?

11. Какова цель смещения центра вращения кулачка относительно оси движения толкателя?

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Артоболевский И.И. Теория механизмов и машин/И.И. Артоболевский.– М.: Наука, 1988. – 640 с.

2. Теория механизмов / Под ред. К.В.Фролова –М.: Высш. шк., 1987. – 496 с.

3. Левицкий Н.И. Теория механизмов и машин: Учеб. пособие для вузов./Н.И. Левицкий.- 2-е изд., перераб. и доп. – М.: Наука, 1990.-592 с.

4. Расчет и конструирование точных механизмов. Лабораторные работы, 2-е изд. / Под общ. ред. В.Г. Середы. - Киев – Донецк: Высш. шк., 1978. – 242 с.

5. Горов Э.А. Типовой лабораторный практикум по теории механизмов и машин: Учебное пособие для студентов втузов / Э.А. Горов, С.А.Гайдай, С.В.Лушников. – М.: Машиностроение, 1990. – 160

. (1)

. (1) . (2)

. (2) , (3)

, (3)

<7° вполне аналогичны движению математического маятника,совершающему гармонические колебания.

<7° вполне аналогичны движению математического маятника,совершающему гармонические колебания. ,

, ,

, ,

, , (1)

, (1) - расстояние от оси О подвеса до центра тяжести S шатуна, м.

- расстояние от оси О подвеса до центра тяжести S шатуна, м.

;

;  .

. , на основании формулы (1) получаем:

, на основании формулы (1) получаем:  ,

,

. (2)

. (2) .

. ,

,

кг∙м.2

кг∙м.2 кг∙м2.

кг∙м2. кг∙м2 .

кг∙м2 .

и диаметра ролика толкателя

и диаметра ролика толкателя  . Подготовить прибор к работе. Для этого необходимо выполнить следующее:

. Подготовить прибор к работе. Для этого необходимо выполнить следующее: , представляющую собой заданный закон движения (функцию положения).

, представляющую собой заданный закон движения (функцию положения).

, и фазовые углы движения:

, и фазовые углы движения: - фазовый угол подъема,

- фазовый угол подъема, - фазовый угол верхнего выстоя,

- фазовый угол верхнего выстоя, - фазовый угол опускания,

- фазовый угол опускания, - фазовый угол нижнего выстоя.

- фазовый угол нижнего выстоя.

или

или  или оба этих фазовых угла могут отсутствовать.

или оба этих фазовых угла могут отсутствовать. , с,

, с, , (2)

, (2) ,

,  – диаметр барабана 3 кимографа в мм,

– диаметр барабана 3 кимографа в мм,

(4)

(4) - ординате графика в

- ординате графика в  положении можно определить:

положении можно определить: - аналог скорости толкателя,

- аналог скорости толкателя, - скорость толкателя.

- скорость толкателя. , продифференцировав предыдущий график. Вычислить масштабный коэффициент аналогов ускорений толкателя:

, продифференцировав предыдущий график. Вычислить масштабный коэффициент аналогов ускорений толкателя: .

. - ординате графика в

- ординате графика в  положении можно определить:

положении можно определить: - аналог ускорения толкателя,

- аналог ускорения толкателя, - ускорение толкателя.

- ускорение толкателя. ,

, , мм

, мм

, мм

, мм

, мм

, мм

, мм

, мм

.

.