Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Эмиссия газов от очистных сооружений канализации: В последние годы внимание мирового сообщества сосредоточено на экологических проблемах...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Оценка эффективности инструментов коммуникационной политики: Внешние коммуникации - обмен информацией между организацией и её внешней средой...

Интересное:

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Комбинирование технол-х установок. Основные типы. Блочные типы основных отечественных КУ. Поточные схемы современных НПЗ на основе КУ.

Комбинирование технологических процессов предусмотрено для того, чтобы:

1. Рационально разместить несколько взаимосвязанных технологических процессов в одной установке.

2. Снизить на 20-25% капитальные затраты на средство установки.

3. Снизить эксплуатационные затраты, в частности расход топлива в 1,3-2 раза.

4. Сократить на 50-80% площадь застройки установки и соответствующих коммуникаций

5. Увеличить выработку и качество конечных продуктов.

6. Эффективно использовать современные средства автоматизации и микропроцессорной техники.

К основным типам комбинированных установок относятся:

1. КУ, сочетания процессов ППН и очистки дистиллятов.

2. КУ, сочетание вторичных процессов получения и облагораживания топлив и масел.

3. КУ производства масел и парафинов.

В комбинировании решающую роль играет укрупнение мощности, т.к. С укрупнением – улучшаются технико-экономические показатели.

В 70-е годы была создана установка нового типа ЛК-6У –эта установка неглубокой переработки нефти до мазута, но с полным циклом облагораживания дистиллятов.На этой установке объединены 6 технологических процессов: атмосферная перегонка нефти (бензин, керосин, ДТ), вторичная переработка бензина, каталитический риформинг (фр 85-180), гидродеароматизация керосина, ГО ДТ, фракционирование смеси предельных УВ газов с получением C1-C2, С3-С4, и С5

Расход топлива, воды, кап.затрат, эксплуатационные затраты все эти показатели меньше на приведенных комбинированных установках по сравнению с отдельными установками.

|

|

Тогда же в начале 80-х годов появилось новое поколение комбинированыых установок КТ-1, а затем КТ-2, отличающейся от КТ-1 только блоком легкого гидрокрекинга вместо ГО

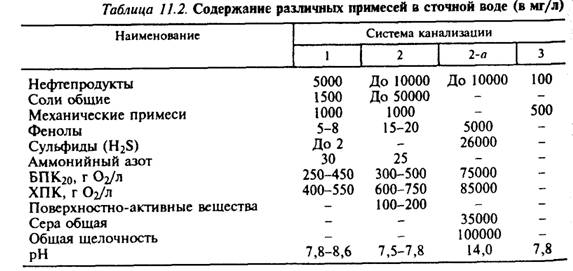

Какие вредные вещества могут присутствовать в сточных водах нефтеперерабатывающих производств?

Водоснабжение НПЗ в целом состоит из нескольких различных систем, отличающихся друг от друга своим назначением и соответственно качеством исходной воды, а также составом отходя-шей воды и образуемых ею стоков:

В канализационную сеть завода сбрасываются вода и конденсаты только из незамкнутых систем водоснабжения, и в зависимости от того, от каких технологических процессов сбрасывается вода и чем она загрязнена, на НПЗ существует несколько изолированных друг от друга систем канализации:

1-я система - производственно-ливневая канализация (отвод и очистка производственных и ливневых вод, загрязненных нефтепродуктами);

2-я система - сбор, отвод и очистка сточных вод, загрязненных нефтью, нефтепродуктами, реагентами, солями и другими органическими и неорганическими веществами (в виде эмульсий и растворов);

2-я, а система - отвод и очистка сернисто-щелочных стоков;

3-я система - ливневая канализация для отвода и очистки ливневых и талых вод с дорог и крыш вне территорий технологических установок;

4-я система - хозяйственно-фекальная канализация.

Водные стоки с АВТ установок направляются в каждую из этих систем, причем стоки ЭЛОУ, сбрасываемые во 2-ю систему, относятся к наиболее загрязненным и трудно поддающимся обезвреживанию. В их составе содержится большое количество неорганических солей, и поэтому они даже после очистных сооружений не могут быть возвращены в систему оборотного водоснабжения НПЗ.

Состав сточной воды обычно характеризуют содержанием в ней примесей нефтепродуктов и химических соединений, а также показателями окисляемости содержащихся в ней органических соединений.

Требования, предъявляемые к качеству газовых топлив

|

|

Газообразные топлива должны удовлетворять требованиям:

- при всех режимах работы двигателя газовое топливо с воздухом должны образовывать однородную по составу горючую смесь; - иметь высокие антидетонационные свойства; - обеспечивать полное сгорание горючей смеси с возможно большей отдачей теплоты – высокой теплотой сгорания; - не содержать коррозионно-активных газов и соединений способных разрушать оборудование для хранения, применения горючих газов или детали двигателя; - иметь минимальное содержание непредельных углеводородов, механических примесей и паров воды; - должно обладать высокой стабильностью – возможно меньше изменять состав и свойства при транспортировании и хранении.

Одним из наиболее эффективных решений экологических проблем автотранспорта является перевод на альтернативные топлива, которые должны обеспечивать нормальную эксплуатацию двигателей и превосходить современные нефтяные топлива (бензин, дизельные) в первую очередь по экологическим свойствам. В наилучшей степени требованиям по экологическим и эксплуатационным свойствам отвечают альтернативные газообразные топлива: сжиженный нефтяной (СНГ), компримированный (КПГ) или сжатый и сжиженный природные газы (СПГ).

Термокрекинг и висбрекинг

Термокрекинг – один из первых процессов вторичной переработки нефти, начиная с 20-х годов (применялся для выработки бензина из мазута и получения крекинг-остатка). Сейчас как самостоятельный процесс он значение потерял и используется только как процесс облагораживания тяжелого сярья или в комбинированных установках.

Висбрекинг, наоборот, возродившийся процесс, позволяющий за счет уменьшения низкокачественного бензина, увеличить выход дизельной фракции (150-350°С) и получить большое количество вакуумного газойля для каталитического крекинга.

В отличие от схемы термокрекинга, схема установки висбрекинга (ВБ) проще (см.рис. 4.26). Здесь после реакционной камеры-испарителя паровая и жидкая фаза идут сразу же на разделение: паровая фаза в атмосферную колонну, а жидкая – в вакуумную, где отбирается вакуумный газойль (350-500°С) и крекинг-остаток. В качестве инициатора в сырье подается ацетон в количестве до 0,001%.

Пиролиз

Пиролиз — наиболее жесткая форма термического крекинга нефтяного и газового сырья, осуществляемая обычно при 700—900°С с целью получения углеводородного газа с высоким содержанием непредельных. Режим может быть направлен на получение максимального выхода этилена, пропилена или бутиленов и бутадиена. Наряду с газом образуется некоторое количество жидкого продукта — смолы, содержащей значительные количества моноциклических (бензол, толуол, ксилолы) и полициклических ароматических углеводородов (нафталин, антрацен).

|

|

Наиболее распространенная форма промышленного процесса — пиролиз в трубчатых печах.

Результаты пиролиза оценивают по выходу целевого продукта, например этилена. Поскольку основными факторами пиролиза являются температура и длительность реакции, каждой температуре соответствует некоторое оптимальное время контакта — при котором выход целевого продукта максимален.

Способов получения техуглерода существует три: печной, канальный и термический, причем наибольшее распространение получил первый из них.

Основная особенность этого метода – высокая температура процесса и очень малое время реакции (сотые доли секунды). Сырьем этого способа получения техуглерода служит высокоароматизированный газойль каталитического крекинга (фракция 360-420°С) и природный газ.

Существует три способа получения нефтяных битумов:

- Концентрирование нефтяных остатков перегонкой их в вакууме (остаточные битумы),

- Окисление кислородом воздуха тяжелых нефтяных остатков – гудронов, полугудронов, крекинг-остатков, масляных экстрактов,

- Компаундирование продуктов, полученных первыми двумя способами.

Каталитический крекинг.

Каталитический крекинг (КК) появился в США в начале 40-х годов и за истекшие годы неузнаваемо усовершенствовался. Сейчас это самый массовый процесс получения высокооктанового бензина, газа для синтеза алкилбензина, компонента дизтоплива и сырья для техуглерода. Поэтому он является базовым процессом в схемах глубокой переработки нефти.

Сырье для этого процесса оценивается по фракционному составу, по групповому составу и по содержанию примесей.По фракционному составу установки крекинга работают на 3-х видах сырья – прямогонном, смешанном и остаточном.

|

|

Катализаторы крекинга в настоящее время только цеолитсодержащие (ЦСКК), содержащие в своем составе от 3-х до 25-ти % цеолита типа «Y» в РЗЭ форме (размер входных окон 0,74 нм, а внутренних полостей 1,2 нм). Матрица ЦСКК – аморфный алюмосиликат или окись алюминия.

Каталитический крекинг мазута становится все более распространенным и поэтому целесообразно рассмотреть две такие установки (точнее, их реакторно-регенераторные блоки), чтобы иметь представление о показателях работы таких установок.

Первая из них разработана фирмой UOP совместно с нефтеперерабатывающей фирмой Ашлэн

Установка расчитана на мазут с коксуемостью не более 10% с содержанием ванадия и никеля не более 35 мг/кг, или мазут после установки ART, или смесь вакуумного газойля с добавлением мазута (гудрона) с коксуемостью до 12%

Реактор установки – лифтного типа с балластическим сепаратором у выходного конца. Он позволяет очень быстро отделить катализатор от продуктов реакции и ограничиться одноступенчатыми циклонами и избежать коксования верха реактора.

Важнейший элемент реактора – тонкий распыл сырья

и очень быстрый и равномерный контакт сырья и регенерированного катализатора. Для этого используются специальные форсунки, а сырье предварительно смешивается (гомогенизируется) с водой в количестве 0,04-0,25 частей при 0,5-3,0 МПа. Распыление такой смеси дает «микровзрывы» за счет испарения воды и интенсивную турбулизацию парокатализаторной смеси в точке ввода сырья и каталитора (время пребывания сырья в реакторе – до 5 сек.). Вниз реактора подают также ожижающий агент – пар, нафту или спирты.

Регенератор 2-х ступенчатый, с параллельной подачей воздуха в эти ступени и последовательным прохождением катализатором и дымовыми

газами (противотоком). Переток катализатора из первой ступени во вторую регулируется по двум стоякам – без охлаждения и с отводом тепла в теплообменнике, охлаждаемым водой.

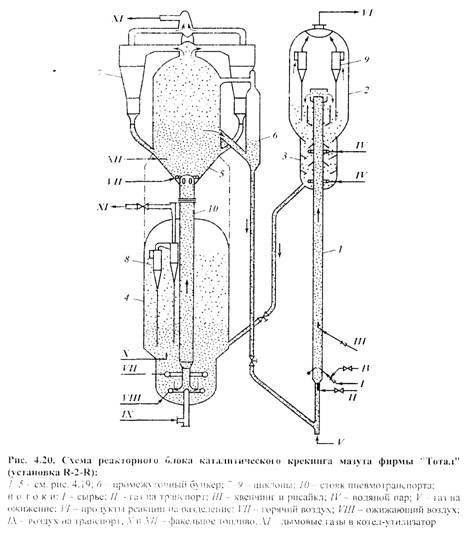

Вторая из упомянутых выше установок это запатентованная фирмой «Тотал» (США) установка R-2-R, т.е. «реактор-2-регененератора»

Процесс расчитан на крекинг мазута с коксуемостью до 7% и имеет ряд оригинальных решений.

Реактор также лифтного типа. После ввода катализатора в реактор он ожижается, затем разгоняется газом и в поток катализатора вводится боковыми наклонными форсунками сырье. Система форсунок 2-х ярусная, что позволяет осуществить процесс крекинга в режиме МТС (Микс темпераче контрол), о чем будет подробнее сказано ниже. Узел ввода и распыления сырья запатентованы и они позволяют:

- быстрое (мгновенное) смешение катализатора с мелко распыленным сырьем, за счет чего на горячем катализаторе в первое мгновение асфальтены и смолы расщепляются на моно- и бициклические ароматические углеводороды, которые далее в реакциях не расщепляются,

|

|

- поодерживать увеличение соотношение водяной пар:сырье в узле смешения (особенно для мазутов), причем, чем больше в сырье фракций выше 540°С тем больше должна подача пара (обычно 1-5% на сырье).

С водяным паром иногда вводят дебутанизированный бензин или нафту.

Реактор имеет у выходного конца оригинальное устройство для мгновенного разделения продуктов реакции от катализатора. Оно позволяет ограничиться одной ступенью циклонов в реакторе.

Регенератор 2-х ступенчатый, но в отличие от системы RCC у него первая ступень внизу, а вторая наверху, поэтому катализатор из первой ступени во вторую поднимается принудительно воздухом.

Таким образом, процесс позволяет осуществлять каталитический крекинг остатков, содержащих фракций выше 550°С от 40 до 50% и с коксуемостью 5-6% и получать максимальный выход бензина 45-49% (до 60% объемных).

ГО остатков нефти

Задача такой очистки – получение малосернистых котельных топлив и компонентов сырья КК.

Особенность непосредственной ГО мазута в том, что это жидкофазный процесс с повышенным содержанием гетероатомных соединений, асфальтенов и смол.

Обычно ГО мазута ведут в 2 ступени: на первой гидродеметаллизация, а на второй – гидродесульфаризация, с тем чтобы чаще менять катализатор 1 ступени (быстрее дезактивируется металлами), а основной катализатор 2-й ступени сохранять дольше.

Особая проблема – ГО смеси ВГ с мазутом, приобретающая актуальность в связи с дефицитом сырья КК. Здесь возможны 3 схемы:

- ГО смеси ВГ и малосернистого мазута,

- ГО отдельно ВГ и отдельно мазута и смешение после этого,

- Добавка к ГО ВГ неочищенного малосернистого мазута.

Физические свойства алканов

Шесть алканов — газы при обычных условиях (метан, этан, пропан, бутан, изобутан, неопентан). Температуры кипения этих углеводородов, "С:

Метан -161,6 Этан —88,5 Пропан —42,2 Бутан 0,5 Изобутан 12,2 Неопентан 9,45

Начиная с изопентана (Ткт = 28°С) и пентана (Ткип = 36°С) метано-ные углеводороды — жидкости. Для углеводородов нормального строения увеличение на -СН2- группу повышает температуру кипения и среднем на 30°С, затем по мере увеличения молекулярной массы эта нсличина уменьшается. Если сравнить температуры кипения алканов нормального и изостроения, то разветвленные углеводороды имеют более низкие температуры кипения, чем углеводороды с прямой цепью.

Начиная с С16-С|7, алканы с прямой цепью — твердые вещества. Температура плавления, °С:

Гексадекан С16Н34 18,1

Гептадекан С]7Н36 22,0

Температура плавления алканов с прямой цепью повышается с увеличением числа углеродных атомов в молекуле. При переходе от угле-(юдорода с нечетным числом атомов углерода к углеводороду с четным числом атомов углерода увеличение температур плавления больше, чем при переходе от четного числа атомов углерода к нечетному (рис. 43).

Химические свойства алканов

Алканы, будучи насыщенными, способны только к реакциям замещения. Комплексообразование

Газообразные алканы образуют твердые комплексы с водой. Эти комплексы относятся к так называемым соединениям включения или клатратным соединениям. Комплексы углеводородных газов с водой образуются при пониженной температуре (~0°С). Иногда в газопроводах они могут быть причиной закупорки. В присутствии молекул газа вода («хозяин») кристаллизуется с образованием клеток, в которых заключены молекулы алкана («гость»). Образование клатратов газообразных алканов с водой лежит в основе обессоливания морской воды. Так,

Алканы нормального строения, начиная с гептана, образуют при комнатной температуре -соединения включения с мочевиной H2N—CO—NH2. В этих соединениях молекулы мочевины («хозяин»)1 соединяются между собой с помощью водородных связей и образуют спиралевидные гексагональные каналы, в которых находятся молекулы алкана («гость») (рис. 45).

Изомеризация алканов

Алканы подвергаются изомеризации в присутствии кислотных катализаторов. Легко изомеризуются алканы, содержащие третичный углеродный атом, труднее — изоалканы с четвертичным атомом углерода. Углеводороды с прямой цепью занимают промежуточное положение. Например, для гексанов скорость изомеризации падает в ряду: 2-метилпентан > н-гексан > 2,2-диметилбутан. Термическое разложение алканов

Под действием тепла при повышенных температурах алканы разлагаются. При этом проходят две основные реакции: дегидрирование и расщепление по связи С-С. С повышением молекулярной массы алканов реакция с расщеплением связи С—С начинает преобладать. Газообразные алканы заметно расщепляются при 800—900°С. Высшие углеводороды — при 500—600°С. При этом из молекулы алкана образуется алкан и алкен меньшей молекулярной массы.

Каталитический крекинг

Назначение. Получение дополнительных количеств светлых нефтепродуктов — высокооктанового бензина и дизельного топлива из тяжелых нефтяных фракций; может использоваться для выработки нефтехимических продуктов — газообразных олефиновых углеводородов (этилена, пропилена, бутиленов и амиленов), ароматических углеводородов, сырья для производства технического углерода и нафталина. Гидроочистка Назначение. Улучшение качества и повышение стабильности топлив и масел, удаление сернистых, азотистых, кислородсодержащих соединений, гидрирование непредельных углеводородов. Гидрокрекинг Назначение. Получение дополнительных количеств светлых нефтепродуктов каталитическим разложением более тяжелого сырья в присутствии водорода.

Существуют многочисленные модификации установок гидрокрекинга. В зависимости от сырья и продуктов, которые необходимо получить, используются одноступенчатые и двухступенчатые процессы с неподвижным слоем катализатора, системы с движущимися и суспендированными катализаторами. Одноступенчатый вариант применяется для максимального производства дизельного топлива, двухступенчатый — при получении более легких продуктов.

Термический крекинг Назначение. Получение дополнительного количества светлых нефтепродук-тор термический разложением остаточных фракций, улучшение качества котельного топлива; используется также для выработки термогазойля — сырья для производства технического углерода. Газы термического крекинга, содержащие непредельные углеводороды, могут применяться в качестве нефтехимического сырья. Коксование Назначение. Получение нефтяного кокса для нужд электродной промышленности, производства графита и карбидов; применяется также для выработки дополнительных количеств светлых нефтепродуктов из тяжелых остатков.

В основную группу процессов очистки и переработки газа входят следующие: сепарация конденсата - отделение жидкой фазы, выносимой газом из скважины;сепарация капельной жидкости после сепарации ее основной части на ступени, отделение вредных примесей - углекислого газа и сероводорода; глубокая осушка газа от влаги 5 до точки росы минус 30 °С и ниже; отбензинивание газа - удаление из него углеводородов от пропана и выше; извлечение гелия.

Сырой газовый конденсат, выносимый газом в виде капельной жидкости из скважины (10 - 500 г/нм3), по своему составу более тяжелый и содержит углеводороды от этана (в малых количествах) до додекана (С2о) и выше. Технология переработки этого конденсата включает процессы: стабилизации; обезвоживания и обессоливания; очистки от серы; перегонки и выделения фракций моторных топлив (с последующим их облагораживанием).

Иногда стабильный конденсат смешивают со стабильной нефтью, тогда последних три процесса совмещены с технологией первичной переработки нефти.

Газотурбинные топлива.

Их назначение – стационарные газотурбинные установки (ГТУ), а также ГТУ судовых установок. Оно вырабатывается как однокомпонентное или многокомпонентное топливо, в которое вовлекаются дистилляты прямой гонки и вторичных процессов. В зависимости от типа ГТУ состав топлива может быть различным – от керосина до мазута. Топливо вырабатывается двух марок – А и Б.

Б – топливо несколько тяжелее дизельного летнего “Л” (конец кипения примерно 4000С), с низким содержанием серы, малой коксуемостью и малым содержанием ванадия.

А – нечто среднее между топливами ДТ и Ф-5, но с более жесткими нормами по содержанию ванадия и по коксуемости.

Жесткие ограничения по ванадию связаны с ванадиевой коррозией лопаток ротора турбин: при высокой температуре (выше 6500С): пентоксид ванадия (V2O5), находясь в полужидком состоянии, катализирует окисление металла лопаток турбины кислородом, и, растворяя продукты окисления, способствует дальнейшему окислению, и увеличивает дисбаланс турбины.

| Показатели | Марка топлива | |

| А | Б | |

| Условная вязкость при 500С, ВУ, не более | 1,6 | 3,0 |

| Теплота сгорания низшая, кДж/кг, не менее | ||

| Зольность, % не более | 0,01 | 0,01 |

| Массовая доля, % не более: | ||

| ванадия | 0,00005 | 0,0004 |

| суммы натрия и калия | 0,0002 | - |

| кальция | 0,0004 | - |

| серы | 1,8 | 2,5 |

| механических примесей | 0,02 | 0,03 |

| воды | 0,1 | 0,5 |

| Коксуемость, %, не более | 0,2 | 0,5 |

Комбинирование технол-х установок. Основные типы. Блочные типы основных отечественных КУ. Поточные схемы современных НПЗ на основе КУ.

Комбинирование технологических процессов предусмотрено для того, чтобы:

1. Рационально разместить несколько взаимосвязанных технологических процессов в одной установке.

2. Снизить на 20-25% капитальные затраты на средство установки.

3. Снизить эксплуатационные затраты, в частности расход топлива в 1,3-2 раза.

4. Сократить на 50-80% площадь застройки установки и соответствующих коммуникаций

5. Увеличить выработку и качество конечных продуктов.

6. Эффективно использовать современные средства автоматизации и микропроцессорной техники.

К основным типам комбинированных установок относятся:

1. КУ, сочетания процессов ППН и очистки дистиллятов.

2. КУ, сочетание вторичных процессов получения и облагораживания топлив и масел.

3. КУ производства масел и парафинов.

В комбинировании решающую роль играет укрупнение мощности, т.к. С укрупнением – улучшаются технико-экономические показатели.

В 70-е годы была создана установка нового типа ЛК-6У –эта установка неглубокой переработки нефти до мазута, но с полным циклом облагораживания дистиллятов.На этой установке объединены 6 технологических процессов: атмосферная перегонка нефти (бензин, керосин, ДТ), вторичная переработка бензина, каталитический риформинг (фр 85-180), гидродеароматизация керосина, ГО ДТ, фракционирование смеси предельных УВ газов с получением C1-C2, С3-С4, и С5

Расход топлива, воды, кап.затрат, эксплуатационные затраты все эти показатели меньше на приведенных комбинированных установках по сравнению с отдельными установками.

Тогда же в начале 80-х годов появилось новое поколение комбинированыых установок КТ-1, а затем КТ-2, отличающейся от КТ-1 только блоком легкого гидрокрекинга вместо ГО

|

|

|

Особенности сооружения опор в сложных условиях: Сооружение ВЛ в районах с суровыми климатическими и тяжелыми геологическими условиями...

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Индивидуальные очистные сооружения: К классу индивидуальных очистных сооружений относят сооружения, пропускная способность которых...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!