Назначение. БКП предназначены для изменения тяговых усилий и скоростей движения танка в широких пределах; получения заднего хода; длительного отсоединения двигателя от ведущих колес при работе на холостом ходу; кратковременного отсоединения двигателя от ведущих колес при трогании с места, при переключении передач и т.п.; плавной передачи нагрузки на двигатель при трогании с места, после переключения передач; предохранения деталей двигателя и трансмиссии от поломок при резком изменении режима движения; осуществления поворотов танка; снижения скорости движения и остановки танка, удержания его на подъемах и спусках.

Таким образом, бортовые коробки передач выполняют функции известных главного фрикциона, коробки передач, механизма поворота и остановочных тормозов.

Характеристика. Бортовые коробки передач - ступенчатые, планетарные, с тремя степенями свободы, с гидравлической сервосистемой управления. Обеспечивают получение семи передач переднего и одной передачи заднего хода.

Размещение и крепление. БКП размещены по бортам танка и вместе с бортовыми редукторами образуют агрегаты трансмиссии. Агрегаты крепятся болтами к борту танка. Между собой агрегаты невзаимозаменяемы.

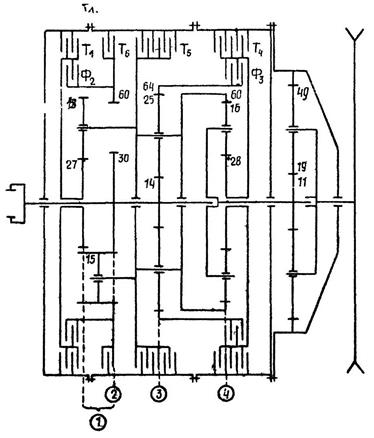

Схема БКП

Схемы правой и левой БКП (рис. 6) симметричны. Рассмотрим схему правой бортовой коробки передач. Схема включает в себя ведущий вал; 4 планетарных ряда: I, 2, 3, 4; 4 тормоза Т1, Т4, Т5, Т6; 2 фрикциона Ф2,Ф3; ведомый вал;корпус; кроме того, в схеме агрегата имеется ряд бортового редуктора.

Рис. 8. Кинематическая схема БКП (правой)

Планетарные рады БКП

4-й планетарный ряд - эпициклический. Солнечная шестерня ряда является управляемым звеном: она может тормозиться тормозом Т4 и блокироваться фрикционом Ф3 с эпициклом 3-го ряда. Эпицикл ряда соединен с водилом 3-го ряда, водило ряда соединено с ведомым валом БКП. Так как мощность на ведомый вал передается только с водила 4-го ряда, то при любой включенной передаче ряд нагружен.

3-й планетарный ряд - эпициклический. Солнечная шестерня ряда изготовлена за одно целое с ведущим валом. Водило является одновременно водилом 2-го ряда и соединено с эпициклом 4-го ряда. Эпицикл ряда является управляемым звеном и может блокироваться фрикционом Ф1 с солнечной шестерней 4-го ряда.

2-й планетарный ряд - эпициклический. Солнечная шестерня соединена с ведущим валом. Водило соединено с водилами 1-го и 3-го планетарных рядов. Эпицикл ряда является управляемым звеном: он может тормозиться тормозом Т6 или блокироваться фрикционом Ф2 с малой солнечной шестерней 1-го ряда.

1-й планетарный ряд - с наружным зацеплением и дополнительной шестерней. Он включает в себя большую солнечную шестерню, водило с широкими и узкими сателлитами и малую солнечную шестерню. Большая солнечная шестерня 1-го ряда

соединена с ведущим валом, она является одновременно и солнечной шестерней 2-го ряда. Водило ряда является одновременно и водилом 2-го ряда. На осях водила установлены узкие (z = 18) и широкие (Z = 15) сателлиты. Малая солнечная шестерня 1-го ряда является управляемым звеном: она может останавливаться тормозом T1 или блокироваться фрикционом Ф2 с эпициклом 2-го ряда.

Кроме того, в схеме БКП имеется тормоз Т5, при включении которого останавливаются водила 1,2,3-го рядов и эпицикл 4-го ряда.

Работа БКП (по кинематической схеме.)

Методика анализа работы планетарной коробки передач

1. По таблице включений определить, какие фрикционные устройства включены на данной передаче.

2. Определить нагруженные ряды (при этом используется основное свойство планетарного ряда: если в планетарном ряду имеется хотя бы одно свободное звено, то ряд мощности не передает).

З. В каждом нагруженном ряду определить ведущее звено (звенья), ведомое звено и режим работы ряда.

4. Начиная от ведущего вала, последовательно проходя нагруженные ряды, рассмотреть работу коробки передач на данной передаче.

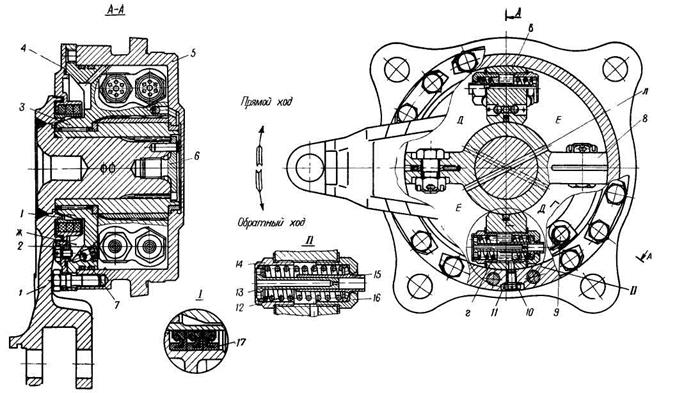

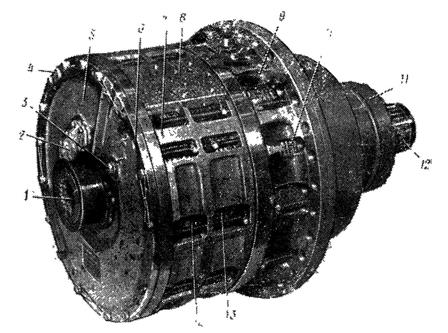

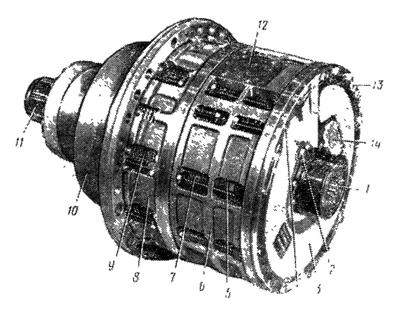

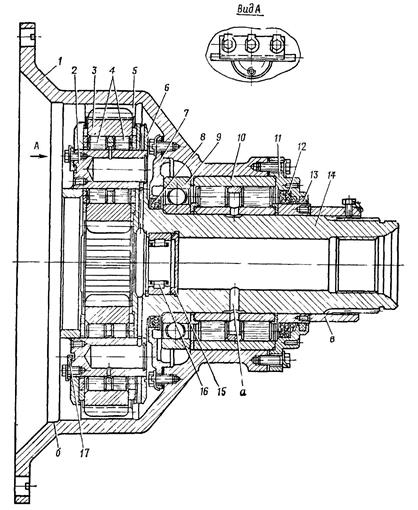

Конструкция БКП

Бортовые коробки передач ( правая и левая) конструктивно выполнены одинаково. На правой БКП установлен откачивающий масляный насос с приводом, на левой - два насоса с приводами (откачивающий и нагнетающий). Кроме того, на левой БКП установлен гидроциклон. Корпусные детали коробок (правой и левой) выполнены "зеркально" и поэтому невзаимозаменяемы. В целом правая и левая БКП невзаимозаменяемы в сборе, большинство их деталей (кроме корпусных) - взаимозаменяемы.

Бортовая коробка передач состоит из следующих основных узлов: корпуса, ведущего вала в сборе,4-х планетарных рядов, 4-х тормозов, 2-х фрикционовведомого вала в сборе.

Бортовая коробка передач размещена в картере. Картер вварен в корпус танка и является неотъемлемой частью корпуса. Посадочными поверхностями коробки являются расточка в борту корпуса и бугеля (являющиеся одновременно посадочными поверхностями входного редуктора). Эти поверхности обраба-тываются одновременно, они являются базовыми для трансмиссии. Поэтому при установке БКП центровки с входным редуктором не требуется. Картеры, кроме того, являются емкостями, в которые стекает масло из БКП, в них установлены заборные фильтры откачивающих масляных насосов.

Корпус БКП состоит из основных деталей: внутренней крышки (переднего фланца); барабана; проставки тормозов (корпуса горного тормоза), наружной крышки (заднего фланца).

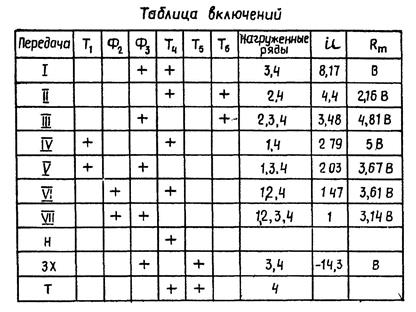

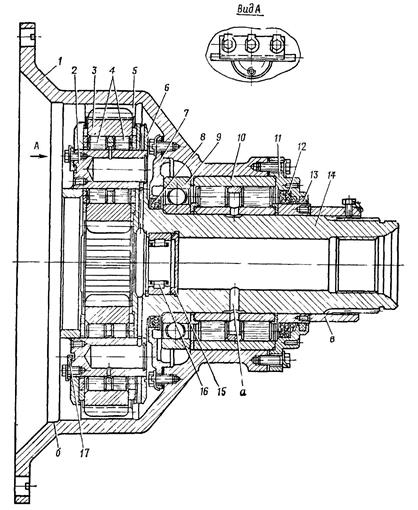

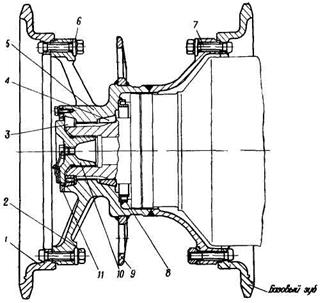

Рис. 2. Правый агрегат трансмиссии

1 - ведущий вал БКП; 2 - крышка для проведения разборки и сборки узла внутренней крышки корпуса БКП; 3 - пробка отверстия для замера хода бустера фрикциона Ф2; 4 - пробка отверстия под трубопровод для полива дисков остановочных тормозов; 5 - внутренняя крышка корпуса БКП; 6 - отверстие под трубопровод для смазки БКП; 7 - барабан и корпуса БКП; 8 - площадка для установки механизма распределения; 9 - наружная крышка корпуса БКП; 10 - пакет дисков тормоза Т4; 11 - корпус бортового редуктора; 12 - выходной вал водила бортового редуктора; 13 - пакет дисков тормоза Т5; 14 - комплект дисков тормоза Т1.

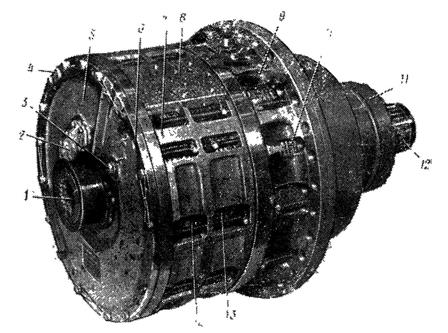

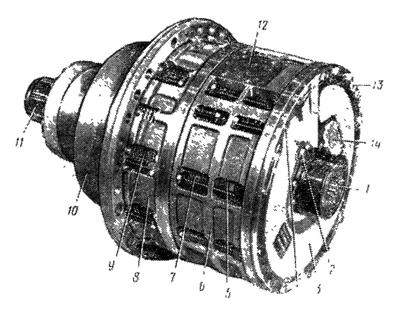

Рис. 3. Левый агрегат трансмиссии:

1 - ведущий вал БКП; 2 - пробка отверстия для замера хода бустера фрикциона Ф2; 3 - внутренняя крышка корпуса БКП; 4 - пробка отверстия под трубопровод для смазки БКП; 5 - пакет дисков тормоза Т1;6 - барабан корпуса БКП; 7 - пакет дисков трения тормоза Т5; 8 - наружная крышка корпуса БКП; 9 - комплект дисков тормоза Т; 10 - корпус бортового редуктора; 11 - выходной вал водила бортового редуктора; 12 - площадка для установки механизма распределения; 13 - отверстие под трубопровод для полива пакетов дисков остановочных тормозов; 14 - крышка для разборки и сборки узла внутренней крышки корпуса БКП

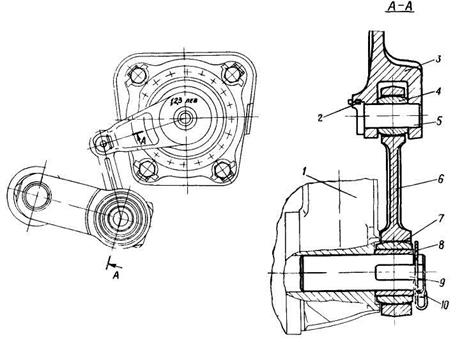

Бортовой редуктор

Назначение. Редуктор предназначен для постоянного увеличения крутящего момента, подводимого от коробки передач к ведущему колесу танка.

Характеристика. Бортовой редуктор - планетарный, однородный, соосный, неразгруженный от изгибающих усилий со стороны ведущего колеса.

Размещение и крепление. Бортовой редуктор тремя винтами соединен с бортовой коробкой передач и образует с ней агрегат трансмиссии. Агрегат трансмиссии крепится к борту танка.

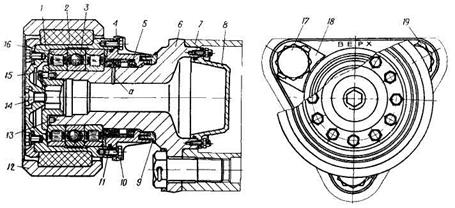

Устройство. Бортовой редуктор состоит из планетарного ряда и корпуса.

Планетарный ряд - эпициклический. Солнечная шестерня ряда изготовлена заодно с ведомым валом БКП. Эпицикл выполнен в корпусе. Водило с сателлитами изготовлено заодно с ведомым валом и установлено в корпусе на двухрядном роликовом и шариковом подшипниках. Шариковый подшипник воспринимает только осевые нагрузки. Уплотнения бортового редуктора: два резиновых самоподжимных и войлочный сальники.

Корпус редуктора - стальная обработанная отливка. Корпус выполнен заодно с пальцеотбойником (используется при установке гусеницы с ОМШ).

Смазка. Планетарный ряд редуктора смазывается маслом ТСЗп-8 из масляной системы трансмиссии. Масло подводится через калиброванное отверстие ведомого вала БКП и через сверление в наружной крышке БКП. Подшипники ведомого вала смазываются смазкой ЯНЗ-2 (добавлять по 500 г при ТО № I).

Для разделения полостей, смазываемых разными смазками, стакан шарикового подшипника развит и в нем установлен резиновый самоподжимной сальник.

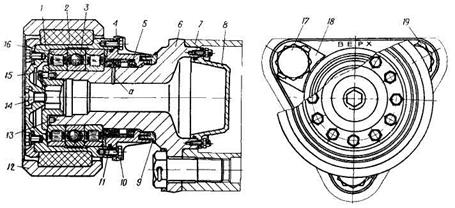

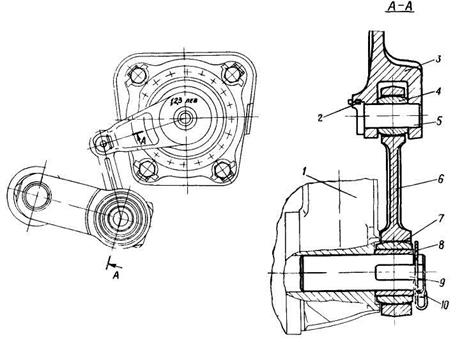

Рис. 12. Бортовой редуктор:

1-корпус; 2-ось сателлита; 3-сателлит; 4-ролики; 5-эпициклическая шестерня; 6-водило; 7-внутренняя крышка уплотнения; 8-самоподжимная манжета; 9-шарикоподшипник; 10- двухрядный роликоподшипник;11-наружная крышка уплотнений; 12-самоподжимные манжеты; 13- войлочный сальник; 14-ведомый вал; 15-пробка заглушка; 16-роликоподшипник ведомого вала БКП; 17-стопорная планка; а- сверление подвода смазки Литол; б- посадочная поверхность; в- втулка технологическая для крепления деталей при транспортировке

ХОДОВАЯ ЧАСТЬ Т-72

Ходовая часть состоит из гусеничного движителя и подвески.

ГУСЕНИЧНЫЙ ДВИЖИТЕЛЬ

Гусеничный движитель механизм преобразующий крутящий момент, подводимый от двигателя к ведущим колесам, в тяговое усилие, движущее машину.

На машине установлен гусеничный движитель, состоящий из двух ведущих колес, двух гусениц, двух направляющих колес с механизмами натяжения, двенадцати опорных и шести поддерживающих катков.

Гусеница

На машине устанавливаются гусеницы с резинометаллическим шарниром (РМШ).

При необходимости могут быть использованы также гусеницы с открытым шарниром, применяемые на машине Т-62, с установкой специальных венцов ведущих колес. Допускается использование гусениц с машин Т-54 и Т-55 с увеличением количества траков до 97.

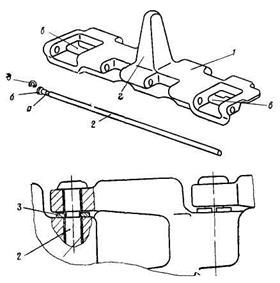

Гусеница с резинометаллическим шарниром мелкозвенчатая, цевочного зацепления, состоит из 96 траков и такого же количества пальцев.

Трак 1(рис.1) гусеницы с РМШ представляет собой стальную отливку, имеющую гребень г, семь проушин, четыре с одной и три с другой стороны.На наружной поверхности трака имеются ребра в жесткости и грунтозацепы б. Крайние проушины а четырех проушинной стороны являются цевками и входят в зацепление с зубьями венцов ведущих колес.В отверстия проушин трака запрессованы резинометаллические втулки 4 с шестигранным отверстием. Во втулки траков устанавливаются шестигранные пальцы 2, соединяющие траки между собой.На обоих концах пальца выполнена резьба для навинчивания гаек 3, удерживающих палец от осевых смещений.Гайки затягиваются специальным динамометрическим ключом (момент затяжки гаек 30—35 кгс* м)

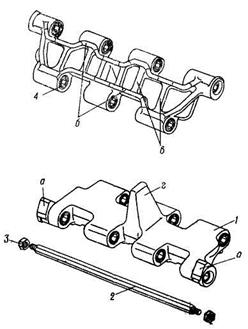

Гусеница с открытым шарниром мелкозвенчатая, цевочного зацепления, состоит из 97 траков и такого же количества пальцев.

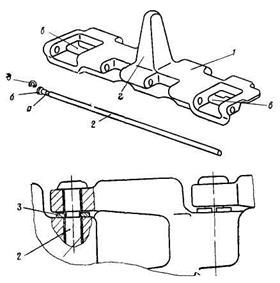

Рис.1 Трак гусеницы с резинометаллическим шарниром:

1-трак;2-палец;3-гайка;4-втулка; а-проушина цевки; б-грунтозацепы;в-ребра; г- гребень

Рис. 2 Трак гусеницы с открытым шарниром:

1-трак;2-палец;3-кольцо пружинное;а-проточка;б-головка пальца;в-цевочные окна;г-гребень

Трак 1 (рис.2) гусеницы с открытым шарниром имеет два цевочных окна в для зацепления с зубьями венцов ведущих колес и отверстия в проушинах для пальцев, соединяющих траки между собой.

Палец 2 представляет собой круглый стальной стержень. С одной стороны палец имеет головку б, препятствующую выходу пальца наружу. Гусеница устанавливается на машину так, чтобы головки пальцев были обращены в сторону борта. Выходу пальца в сторону борта препятствует пружинное кольцо 3, которое устанавливается между проушинами траков и входит в имеющуюся на стержне пальца проточку а. Палец в случае выхода из проушины в сторону борта при перематывании гусеницы досылается в исходное положение отбойным кулаком, расположенным на крышке бортовой передачи.

Гусеницы с РМШ и гусеницы с открытым шарниром устанавливаются на машину так, чтобы траки, лежащие на грунте, были обращены четырьмя проушинами в сторону носа машины.

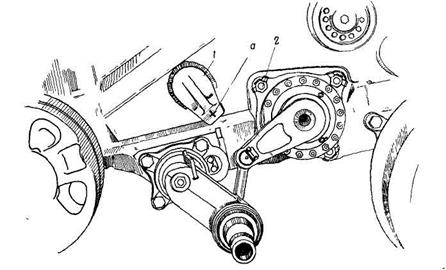

Ведущее колесо

Ведущее колесо (рис.3) предназначено для передачи крутящего момента от силовой передачи к гусенице и состоит из диска 5 и двух венцов 1. Венцы крепятся к фланцам диска болтами 7 и гайками 2. Гайки стопорятся специальными шайбами 6. Коническая поверхность гаек сопрягается с конической поверхностью в шайбе. Момент затяжки гаек 47—53 кгс* м.

К диску 5 ведущего колеса приварен ограничительный диск 9, который препятствует сходу гусеницы. Со стороны бортовой передачи к диску ведущего колеса приварено кольцо 8 лабиринтного уплотнения.

На ведущее колесо могут устанавливаться венцы как для гусениц с РМШ, так и для гусениц с открытым шарниром. Оба вида венцов имеют по четырнадцать зубьев. Венцы устанавливаются на диск так, чтобы базовые зубья, имеющие в выемке зуба отличительную метку (прилив), располагались один против другого.

Ведущее колесо устанавливается на валу бортовой передачи на шлицах и двух разрезных конусах 3 и 4 и закрепляется специальной пробкой 10, которая стопорится зубчатой шайбой 11. Момент затяжки пробки 400—450 кгс * м.

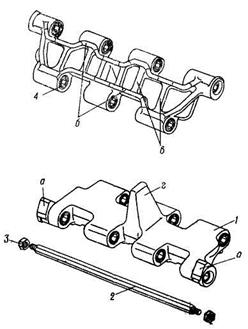

Рис. 3. Ведущее колесо:

1-венец;2-гайка;3-наружный конус;4- внутренний конус;5-диск ведущего колеса;6-стопорная шайба;7-болт;8- кольцо лабиринта;9-ограничительный диск; 10-пробка;11-зубчатая шайба

В наружном конусе 3 имеются резьбовые отверстия, предназначенные для его выпрессовки при снятии ведущего колеса.

Ведущие колеса взаимозаменяемы между собой только в комплекте с конусами.

Опорный каток

На машине с каждого борта усыновлено по шесть опорных катков. В связи с несоосным расположением торсионных валов, опорные катки правого борта смещены в сторону кормы на 112 мм по отношению к каткам левого борта.

Опорный каток (рис.4) двухскатный, с наружными резиновыми шинами, состоит из двух штампованных из алюминиевого сплава дисков 9, напрессованных на стальную ступицу 7 и скрепленных болтами 8 с гайками. Для защиты алюминиевых дисков от износа гребнями траков в каждый диск запрессовано по стальной реборде 10.

Каток установлен на оси на подшипниках. Передние катки, как наиболее нагруженные, устанавливаются на шариковом 5 и двух роликовых 33 подшипниках. Остальные катки устанавливаются на шарико- и роликоподшипниках.

Передние катки имеют выбитую на наружном диске катка отличительную метку ПЕРЕДНИЙ.

Между шарико- и роликоподшипниками установлена распорная втулка 11.

От осевого смещения опорный каток удерживается гайкой 2, которая навинчивается на ось катка и стопорится отгибным шплинтом 3.

Со стороны борта ступица катка закрыта крышкой 36 лабиринтного уплотнения. Крышка крепится к ступице болтами с пружинными шайбами и уплотняется картонной прокладкой, устанавливаемой на белилах. На шейку оси катка установлены две резиновые манжеты 35. Кромки манжет постоянно прижимаются к крышке лабиринтного уплотнения лепестковыми пружинами 34.

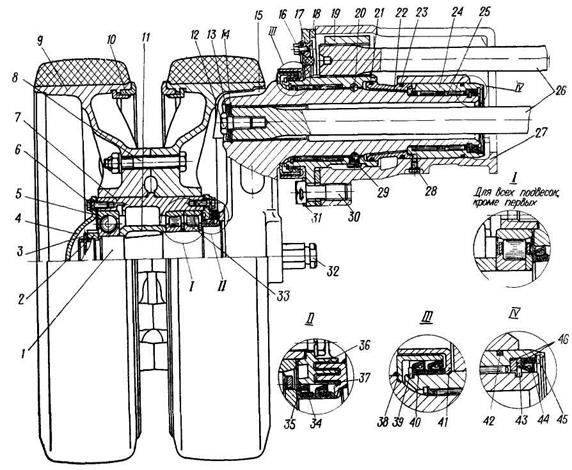

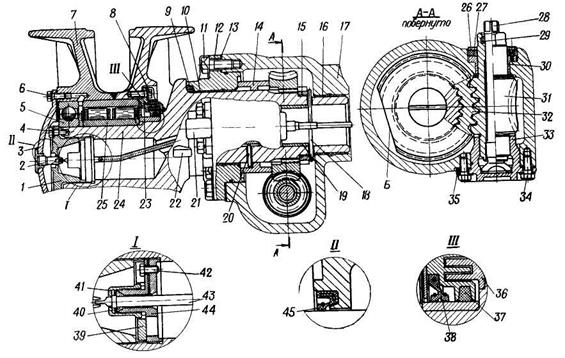

Рис. 4. Опорный каток и подвеска:

1-балансир;2-гайка;3-шплинт;4и13-крышки;5-шарикоподшипник;6,8,12и30-болты;7-ступица; 9-диск;10-реборда;11и22-распорные втулки;14, 39 и 45-пружинные кольца;15-скребок;16-резиновая пробка;17-заглушка;18-регулировочная прокладка;19-втулка;20- шарик;21,23 и 42-уплотнительныекольца;24-обойма;25-игольчатый подшипник;26-торсионы;27-кронштейн;28и 29-робки;31-стопорная шайба;32-палец;33-роликоподшипник;34-лепестковая пружина;35,40 и 44-манжеты;36-крышка лабиринта;37,38и41-кольца лабиринта;43-сектор;46-проставочное кольцо

Крышка 36 и лабиринтное кольцо 37 образуют лабиринтное уплотнение. Лабиринтное кольцо 37 напрессовано на ось катка и приварено к балансиру.

С наружной стороны ступица опорного катка закрыта крышкой 4. Под крышку установлена картонная прокладка на белилах. Два из шести отверстий под болты крепления крышки 4 сообщаются с внутренней полостью ступицы и предназначены для смазки подшипников. Смазочные отверстия выполнены на одной оси со сферическим отличительным выступом на диске катка. В ступицу катка заправляется смазка ЯНЗ-2. Передние катки взаимозаменяемы с остальными катками.

Поддерживающий каток

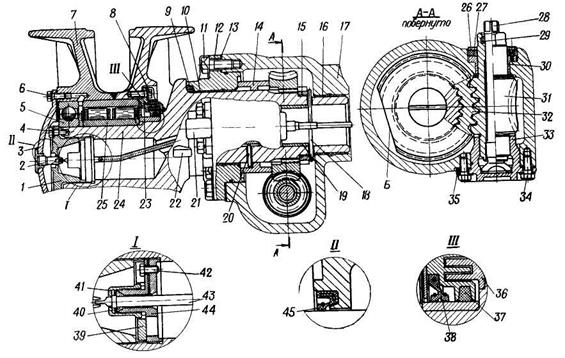

Поддерживающие катки (рис. 5) предназначены для поддержания верхней ветви гусеницы от провисания.

На машине установлено шесть поддерживающих катков, по три на каждом борту.

Тип катка — односкатный, с внутренней амортизацией.

Поддерживающий каток состоит из ступицы 1 с напрессованной резиновой шиной 2 и стальным ободом 12, кронштейна 6 и уплотнительной крышки 4. Ступица установлена на кронштейне на трех подшипниках: двух роликовых 16 и одном шариковом 3. Подшипники крепятся гайкой 13, которая удерживается от отвертывания стопорным болтом 15.

В кронштейне 6 выполнено радиальное сверление а, предназначенное для подачи смазки к рабочим кромкам манжет.

Крышка 4 уплотнения крепится к ступице десятью болтами 10. В крышку запрессованы на герметике три манжеты 5, кромки которых прижимаются к поверхности кронштейна пружинными кольцами. В выточку крышки установлено уплотнительное резиновое кольцо 11. Крышка 4 и лабиринтное кольцо 9 образуют лабиринтное уплотнение. Кольцо 9 напрессовано на ось кронштейна и приварено. В поддерживающий каток заправляется масло МТ-16п до уровня нижней кромки заправочного отверстия в ступице. Отверстие закрывается пробкой 14 с уплотнительным конусом. Момент затяжки пробки 10—12 кгс-м. Сверление а в кронштейнах поддерживающих катков должно быть направлено вверх. Для обеспечения этого поддерживающие катки должны быть установлены на корпус машины так, чтобы маркировка ВЕРХ, нанесенная на фланцы кронштейнов, была обращена в сторону надгусеничной полки. Кронштейн катка закреплен на машине тремя болтами 17, момент затяжки 130 кгс-м. Болты стопорятся фигурными шайбами 18 и отгибными шплинтами 19. Поддерживающие катки взаимозаменяемы.

| |

| |  |

Рис. 5. Поддерживающий каток:

1-ступица;2-шина;3-шарикоподшипник;4-уплотнительная крышка;5-манжета;6- кронштейн; 7-приварной кронштейн; 8-крышка;9-кольцо лабиринта;10 и17-болты;11-резиновое кольцо; 12-обод;13-гайка;14-пробка;15-стопорный болт;16-роликоподшипник;18-стопорная шайба;19- шплинт; а-сверление

Направляющее колесо

Направляющие колеса (рис.6) предназначены для удержания гусеницы в обводе при ее перематывании, а вместе с механизмами натяжения — для изменения натяжения гусеницы. Расположение направляющих колес переднее.

Направляющее колесо 7 стальное, состоит из двух сваренных между собой литых дисков. Оно установлено на короткой оси кривошипа 24 на двух подшипниках: шариковом 5 и двухрядном роликовом 25. Наружные кольца подшипников имеют подвижную посадку в ступице колеса; внутренние кольца напрессованы на ось. Направляющее колесо крепится на кривошипе от осевых перемещений пробкой /, которая стопорится болтом 4.

С внутренней стороны ступица колеса закрыта крышкой 23 лабиринтного уплотнения. Крышка крепится к направляющему колесу болтами 8, стопорящимися пружинными шайбами, и уплотнена картонной прокладкой, установленной на белилах. Внутри крышки размещены войлочный сальник 37 и резиновая самоподжимная манжета 38 с двумя рабочими кромками.

С наружной стороны к ступице диска болтами 6 крепится крышка 3, которая уплотняется картонной прокладкой, установленной на белилах. Два из десяти резьбовых отверстий под болты крепления крышки сообщаются с внутренней полостью ступицы Они предназначены для смазки подшипников и выполнены в двух диаметрально расположенных утолщениях ступицы. Применяемая смазка ЯНЗ-2.

Направляющие колеса взаимозаменяемы.

Механизм натяжения гусениц

Механизм натяжения гусениц одночервячный, с глобоидальным зацеплением. Червячная пара непосредственно воспринимает усилия, действующие на направляющее колесо. Механизм натяжения гусениц состоит из кривошипа 24 (рис. 176), червячного колеса 32 и червяка 31.

На оси кривошипа установлена горловина 12, распорная втулка 14 и на шлицах червячное колесо. Между торцами горловины и кривошипа установлено резиновое уплотнительное кольцо 9, а между горловиной и кронштейном 17 — регулировочные прокладки 13. Червячное колесо прижато к распорной втулке гайкой 15, застопоренной шплинтом 18.

Кривошип 24 установлен на двух опорах. Одной опорой является посадочное отверстие в кронштейне 17, второй — посадочное отверстие в горловине 12. В оба посадочные отверстия установлены латунные вкладыши 10 и 16.

Горловина 12 крепится к кронштейну 17 болтами 11. Двумя верхними болтами 11 к горловине крепится ограничитель 21, который совместно с двумя приваренными к щеке кривошипа упорами 22 ограничивает угол поворота кривошипа, что исключает вы ход из зацепления червяка с червячным колесом при натяжении гусениц. При установке (замене) червячного колеса риска над впадиной шлицев колеса должна быть совмещена с риской на горце кривошипа, обозначенной ЛЕВ —для левого кривошипа и ПР — для правого.

Рис.6. Направляющее колесо и натяжной механизм:

1-пробка;2-приводной палец;3и26-крышки; 4,6,8, 11 и 34-болты;5-шарикоподшипник;7-направляющее колесо; 9, 27 и 29-резиновые кольца;10 и 16-вкладыши;12- горловина;13 и 35-регулировочные прокладки;14- распорная втулка;15- гайка;17-кронштейн;18-шплинт;19 и 30- втулка;20-штифт;21-ограничитель;22-упор;23-лабиринтная крышка;24-кривошип;25-роликоподшипник;28-стопорный винт;31-червяк;32-червячное колесо;33-опора;36-кольцо лабиринта;37-сальник;38 и 45-манжеты;39- стопорное кольцо;40-конус;41- накидная гайка; 42-болт;43-гибкий вал;44-гайка;Б-лыска

Опорами червяка 31 являются втулка 30, запрессованная в кронштейн 17, и опора 33, крепящаяся к кронштейну болтами 34 Червяк имеет отверстие с резьбой в нижней части, в которую ввернут винт 28 стопорения червяка.

Винт стопорения уплотняется резиновым кольцом 29, установленным в выточку червяка, а червяк уплотняется резиновым кольцом 27, установленным в вы точку кронштейна и прижатым вместе с крышкой 26 винтами к втулке 30.

При установке кривошипа в кронштейн лыска Б червячного колеса должна быть обращена в сторону червяка. После установки кривошипа червяк должен быть введен в зацепление с червячным колесом путем поворота кривошипа и вращения червяка.

Перед установкой кривошипа на машину во внутреннюю полость кронштейна закладывается 1 —1,5 кг смазки ЯНЗ-2

Натяжение и ослабление гусеницы осуществляется поворотом червяка.

ПОДВЕСКА

Подвеска предназначена для смягчения толчков и ударов и быстрого гашения колебаний корпуса при движении по неровностям местности, а также при преодолении препятствий.

Подвеска машины включает группу деталей и механизмов, с помощью которых корпус машины соединяется с опорными катками.

Подвеска — индивидуальная, торсионная. Количество подвесок — двенадцать.

Подвеска состоит из торсионного вала, балансира в сборе и гидравлического амортизатора. Амортизаторы установлены на первые, вторые и шестые подвески.

Торсионный вал

Торсион 26 (рис.4) является упругим элементом, подвески и представляет собой стальной круглый стержень с большой и малой шлицованными головками. В торце торсионного вала со стороны большой головки имеется отверстие с резьбой для снятия и установки, а также крепления крышки 13 болтом 12.

Торсионный вал шлицами большой головки соединен с балансиром, а шлицами малой головки — с втулкой 19 балансира противоположного борта.

От продольного смещения торсионный вал удерживается пружинным кольцом 14 и крышкой 13.

Так как один конец торсионного вала неподвижно закреплен во втулке, а другой конец в балансире, то при наезде катка на неровности и повороте балансира торсионный вал закручивается, вследствие чего смягчаются толчки и удары, воспринимаемые корпусом машины.

Торсионные валы левого борта невзаимозаменяемы с валами правого борта. Поэтому на торце большой головки торсионных валов, предназначенных для установки на левый борт, имеется метка «Л», а на правый борт — метка «ПР».

Стержень торсионного вала обмотан изоляционной лентой, предохраняющей его от повреждения. В целях предохранения шестой пары торсионов от забивания грязью их подвески закрыты специальными защитными кожухами, а на шестом правом торсионе дополнительно установлена резиновая манжета.

Балансир в сборе

Балансир в сборе представляет собой узел, состоящий из балансира 1, (рис. 4), втулки 19, распорной втулки 22 и обоймы 24 подшипника.

Балансир 1 стальной, штампованный, выполнен заодно с осью катка и осью балансира.

В оси балансира имеются шлицы для соединения с торсионом 26. К балансиру приварены лабиринтные кольца 37 и 38 и скребок 15 с износостойкой наплавкой. Скребок предназначен для очистки диска опорного катка со стороны борта от грязи.

В балансиры первых, вторых и шестых подвесок запрессованы пальцы 32, предназначенные для соединения их с гидроамортизаторами. Балансир поворачивается во втулке 19 и обойме 24 на игольчатых подшипниках 25. От осевых перемещений балансир удерживается шариками 20.

Втулка 19 имеет шлицованное отверстие для закрепления малой головки торсионного вала противоположного борта. Во фланце втулки выполнено четыре отверстия под болты 30 крепления втулки к кронштейну 27 балансира и два резьбовых отверстия для выпресоовки балансира. Выпресеовочные отверстия закрыты резьбовыми заглушками. Во фланец втулки запрессована заглушка 17, имеющая отверстие для выбивания торсионного вала в случае его поломки в процессе эксплуатации. С целью герметизации это отверстие закрыто резиновой пробкой 16.

Обойма 24 подшипника закреплена на балансире проставочными кольцами 46 и тремя секторами 43.

Уплотнение подшипников осуществляется лабиринтными кольцами 38 и 41, резиновыми манжетами 40 и 44 с пластинчатыми пружинами 34 и резиновыми кольцами 21, 23 и 42. Манжеты удерживаются пружинными кольцами 39 и 45.

Втулка и обойма подшипников устанавливаются в посадочные гнезда кронштейна 27 балансира. С помощью втулки 19 балансир в сборе крепится к кронштейну балансира четырьмя болтами 30, которые стопорятся специальными шайбами 31 и шплинтами. Нижние передние болты первых подвесок имеют удлиненную головку и устанавливаются с защитными шайбами,предохраняющими головки болтов от повреждений при движении машины.

Для обеспечения выставки катков по колее между фланцем втулки и кронштейном балансира устанавливаются регулировочные прокладки 18.

Рис.7. Подвеска:

1- упор;2- болт; а - крестообразная метка

К корпусу машины приварены упоры 1 (рис. 7) для первых, вторых, пятых и шестых подвесок, ограничивающие углы закрутки торсионных валов

Выставка торсионных валов на угол закрутки производится по крестообразным меткам а, нанесенным на упоры. Метки для выставки торсионных валов третьих и четвертых подвесок сделаны на бортах.

Смазка игольчатых подшипников подвески осуществляется через отверстие в кронштейне балансира, закрываемое пробкой 28 (рис. 4); в каждый балансир заправляется 120—200 г смазки ЯНЗ-2.

Взаимозаменяемость балансиров возможна только на одном борту: между первым, вторым и шестым, а также между третьим, четвертым и пятым. Балансиры правого и левого бортов отличаются только установкой скребков.

Балансиры первых, вторых и шестых подвесок отличаются от балансиров третьих, четвертых и пятых подвесок наличием пальцев амортизаторов.

В случаях крайней необходимости допускается установка соответствующих балансиров правого борта на левый, и наоборот, а также установка первого, второго и шестого балансиров вместо третьего, четвертого и пятого.

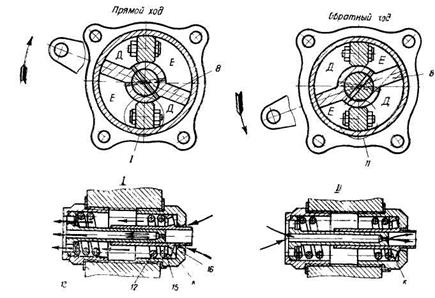

Гидравлический амортизатор

Амортизатор предназначен для гашения колебаний корпуса и частичного поглощения толчков и ударов при движении машины по неровностям.

На машине установлено шесть рычажно-лопастных амортизаторов, по три на каждом борту: на первых, вторых и шестых подвесках.

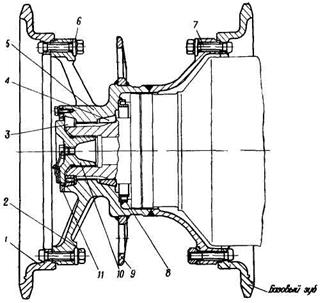

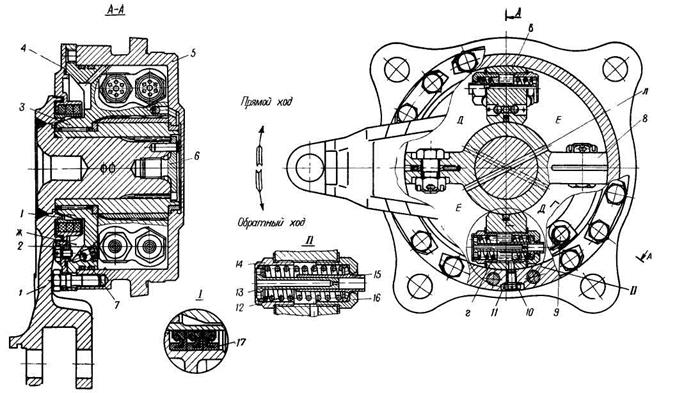

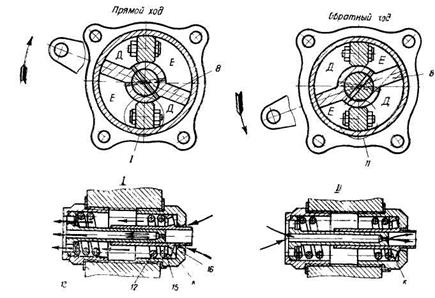

Амортизатор (рис. 8) состоит из корпуса 5, перегородки 3, лопасти 8, рычага 1 с осью и крышки 4. Лопасть установлена на шлицах оси рычага и закреплена пробкой 6.

Лопасть и два выступа в и г перегородки разделяют внутренний объем амортизатора на четыре рабочие камеры Д и Е. Камеры отверстиями л в лопасти и оси попарно сообщаются между собой.

В выступах перегородки установлено по два клапанных устройства, каждое из которых состоит из клапана 15 прямого хода, стаканов 14 и 16, обратного клапана 13 и пружины 12.

Фланец перегородки 3 и внутренняя поверхность крышки 4 образуют компенсационную камеру Ж для сбора рабочей жидкости, просочившейся из рабочих камер через зазоры между деталями, и пополнения рабочих камер жидкостью. Компенсационная камера соединена двумя наклонными отверстиями с рабочими камерами. В каждом отверстии установлен шарик 7, препятствующий выходу жидкости из рабочих камер в компенсационную, удерживаемый от выпадания заглушкой 2 с отверстиями. Компенсационная камера уплотнена тремя резиновыми манжетами 17, установленными в крышке 4. В амортизатор заправляется рабочая жидкость в количестве 2750 см3.

Для заправки амортизатора в корпусе выполнено сверление, (закрываемое пробкой 10, а для выхода воздуха при заправке в крышке имеется отверстие, закрываемое пробкой 9. Под головки пробок устанавливаются алюминиевые прокладки 11. В процессе эксплуатации гидроамортизатор не дозаправляется.

Амортизатор крепится к корпусу четырьмя болтами 2 (рис. 7), стопорящимися отгибными шайбами. Момент затяжки болтов 130 кгс * м.

Амортизатор соединяется с балансиром 1 (рис. 10) с помощью тяги 6 и двух шарниров: верхнего и нижнего.

Верхний шарнир состоит из пальца 5 и втулки 4. Палец неподвижно установлен в рычаге 3 амортизатора и удерживается от выпадания отгибным шплинтом 2. Втулка удерживается от проворачивания лысками в верхней головке тяги.

Нижний шарнир состоит из внутренней 8 и наружной 7 втулок. Внутренняя втулка удерживается от проворачивания лысками на пальце 9 балансира, а наружная — лысками в нижней головке тяги.

Тяга 6, внутренняя и наружная втулки удерживаются от спадания с пальца 9 балансира отгибной шайбой 10.

Тяги амортизаторов вторых подвесок длиннее тяг амортизаторов первых и шестых подвесок Поэтому для отличия на тягах амортизаторов первых и шестых подвесок нанесены цифры 1 и 6, на тягах вторых подвесок — цифра 2.

Работа амортизаторов заключается в следующем. При наезде на неровность опорный каток поднимается относительно корпуса, балансир поворачивается и через тягу поворачивает рычаг (рис. 10) амортизатора вверх (прямой ход). При этом поворачивается лопасть 8, соединенная с осью рычага.

В камерах Д создается давление, при возрастании которого до определенной величины открываются клапаны 15. Жидкость под давлением перетекает в камеры Е через кольцевые щели между клапанами 15 и стаканами 16, а также через отверстия к в обратных клапанах 13. При меньшем давлении клапаны закрыты и жидкость перетекает только через отверстия к.

При перемещении опорного катка вниз (обратный ход) относительно корпуса лопасть поворачивается в обратном направлении и давление создается в камерах Е. Под воздействием пружин 12 клапаны закрываются и жидкость из камер Е перетекает в камеры Д только через отверстия к в обратных клапанах.

Рис. 8 Гидравлический амортизатор:

1-рычаг; 2-заглушка;3- перегородка;4-крышка;5-корпус;6-пробка;7- шарик;8-лопасть;9и10- пробки;11-прокладка;12-пружина;13-клапан обратногохода;14и16-стаканы;15-клапан прямого хода;17-манжета;Ж-компенсационная камера;Ди Е-рабочие камеры;ви г-выступы перегородки; л-отверстие

Рис. 9 Шарниры гидроамортизатора:

1-балансир;2-шплинт;3-рычаг;4-втулка;5и9-пальцы;5-тяга;7-наружная втулка;8-внутренняя втулка;10-шайба

Рис. 10. Работа гидроамортизатора:

8-лопасть;12- пружина;13-клапан обратного хода;15- клапан прямого хода;16-стакан; Д и Е- камеры; к -отверстия

Трение жидкости при перетекании через отверстия клапанов создает силу сопротивления, под действием которой происходит гашение колебаний корпуса. Устанавливают амортизаторы в соответствии с маркировкой. Амортизаторы с выбитыми на рычагах метками 123 ЛЕВ. устанавливаются на первую, вторую и шестую левые подвески; 12 ПР. — на первую и вторую правые подвески, а 3 ПР. — только на шестую правую подвеску