Штамповка на молотах. Молоты различных конструкций применяют для горячей штамповки преимущественно в открытых штампах. Штамповка на молоте экономически целесообразна в серийном производстве. Крупногабаритные поковки массой свыше 60 кг из-за ограниченной мощности прессов могут быть отштампованы только на тяжелых штамповочных молотах. Наиболее распространены паровоздушные молоты. При штамповке на молотах возможно регулирование энергии удара, слабые удары могут быть нанесены с повышенной частотой. Деформирование в одном ручье осуществляется за несколько ударов. Большие скорости деформации при штамповке на молотах благоприятно сказываются на заполнении сложного рельефа штампа.

Точность размеров 16-17 квалитет, шероховатость Ra50-6,3 мкм. Экономически целесообразно применять при величине партии 2500-3000 шт для тяжелых заготовок, и 4000-10000 для мелких.

Молоты имеют малый КПД (не более 30 %). Они неэкономичны в эксплуатации при изготовлении мелких и средних поковок. Высокая стоимость молотовых установок связана с использованием котельных или компрессорных станций и громоздких фундаментов.

Штамповку на молотах характеризует невысокая производительность труда; невысокая.точность размеров поковок (допуск достигает нескольких миллиметров), большой расход металла на напуски от штамповочных уклонов вследствие ограниченного применения выталкивателей.

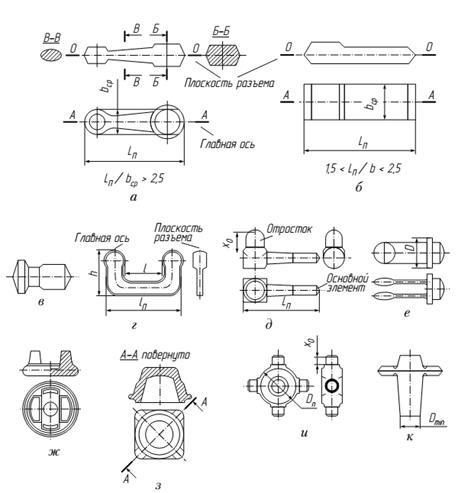

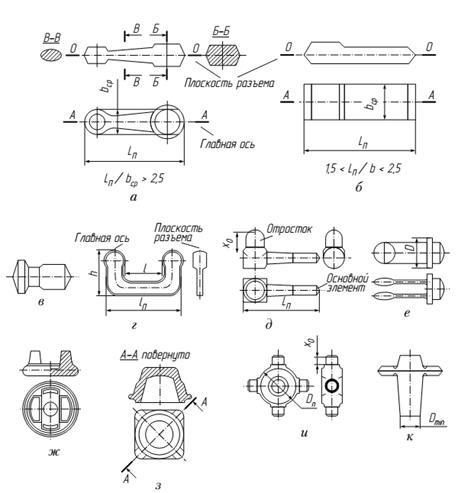

Типовые поковки, штампуемые на молотах, представлены на рис. 5.21.

Технологические особенности высокоскоростных молотов следующие:

- ˆналичие нижнего выталкивателя;

- ˆминимальная скорость удара 12 м/с;

- ˆпри максимальной энергии удара 160 кДж минимальный рабочий ход 3–5 мм;

- ˆотклонение величины энергии последовательных ударов составляет не более 2–5 % от номинального значения;

- ˆрабочие циклы составляют 5-15 с.

Рисунок 5.20 - Типовые поковки, изготовляемые штамповкой на молотах:

перпендикулярно оси заготовки: а, б - с плоской поверхностью разъема и прямой осью; в - удлиненные в плане с прямой осью, имеющие фланец; г - с изогнутой осью; д - с вытянутой осью; е - с развилиной; вдоль оси заготовки: ж, з - круглые или квадратные, штампуемые выдавливанием; и - с отростками; к - стержневые с фланце

Поковки, как правило, штампуют за один удар. Металл соприкасается с пуансоном и матрицей весьма малое время. Передача тепла от заготовки к штампу незначительна. Кроме того, потери тепла компенсируются теплом, выделяемым при деформации.

Получаемые при высокоскоростной штамповке поковки имеют мелкозернистую равноосную структуру, что обеспечивает их более высокие механические свойства (на 10–15 % и выше), чем у поковок, изготовленных на паровоздушных молотах. Одноударная штамповка на высокоскоростных молотах позволяет деформировать металл с высокими степенями, превышающими 30%. Время рекристаллизации незначительно, поэтому обеспечивается фиксация структуры поковки.

Высокоскоростные молоты широко используются при штамповке труднодеформируемых металлов и сплавов, в основном для изготовления осесимметричных поковок. Основным критерием целесообразности получения поковок на высокоскоростных молотах является во многих случаях невозможность получения их на обычном оборудовании из-за наличия у поковки тонких ребер, стенок, полотен, малых радиусов закруглений и штамповочных уклонов.

В ряде случаев высокоскоростная штамповка является единственным способом, обеспечивающим получение специальных поковок из труднодеформируемых материалов.

Размеры и формы некоторых поковок, рекомендуемых для штамповки на высокоскоростных молотах, приведены в таблицах 5.4.

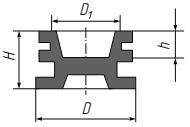

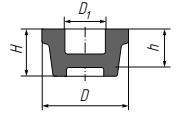

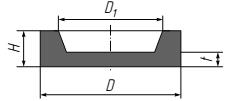

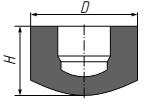

Таблица 5.4 - Поковки, изготовляемые на высокоскоростных молотах в открытых штампах

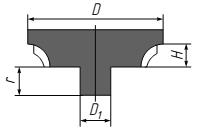

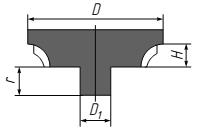

| Наименование поковки

| Эскиз

| Размеры поковок, мм, и их соотношение

|

|

|

|

|

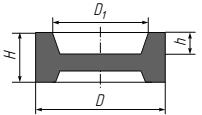

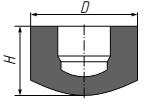

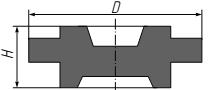

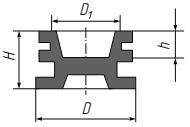

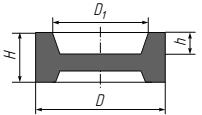

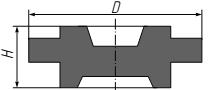

| Корпус

|

| D =60–240,

H =82–187,

D1=70–220,

D/H =0,8–2,1,

h =40–100.

|

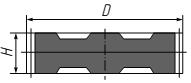

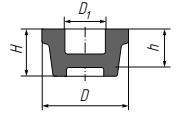

| D =100–160,

H =105–195,

D1=80–140,

D/H =0,8–1,6,.

h =50–120

|

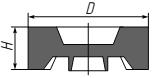

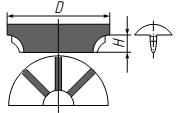

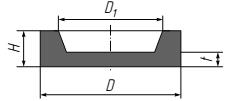

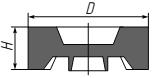

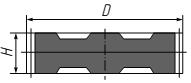

| Трубная доска

|

| D =70–250,

H =20–100,

D1=55–235

D/H =2,5–10,

t =6–50.

|

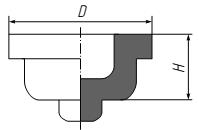

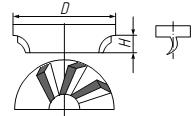

| Трубная доска

|

| D =70–254,

H =50–100,

D1=55–240,

D/H =1,4–2,5,

h =20–40.

|

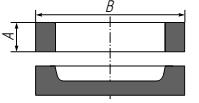

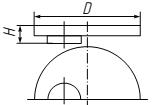

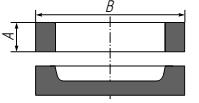

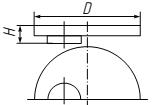

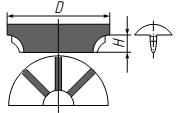

| Крышка

полусферы

|

| A =50–100,

B =150–300,

B/A =2–3.

|

| D =120–360,

H =65–180,

D/H =1,9–2,4

|

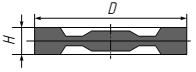

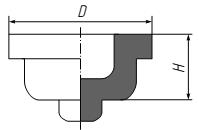

| Диск

|

| D =65–310,

H =20–500.

|

| | | | | |

Продолжение табл. 5.4.

|

|

|

|

| Поршень

|

| D =70–190,

H =98–140.

|

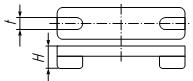

| Накидная гайка

|

| D =70–190,

H =98–140.

|

| Крышка плоская

с фланцем

|

| D =112–240,

H ≥4.

|

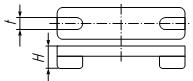

| Фитинг

|

| H ≥3,

t =1,1–2,4.

|

| Фланец сложной формы

|

| D =130–350,

H =80–150.

|

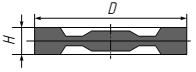

| Шестерня с зубом

|

| D =60–210,

H =12–79.

|

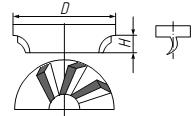

| Центробежное компрессорное колесо

|

| D =68...156,

H =11...17.

|

| D =70...135,

H =5...19.

|

| Колесо с валом

|

| D =70...128,

H =7...13,

r =1,2...16,

D1=8...50.

|

Штамповка на кривошипных горячештамповочных прессах. Кривошипные горячештамповочные прессы (КГШП) вытеснили молоты и получили распространение в крупносерийном и массовом производстве поковок сложной формы массой до нескольких сот килограммов. Они отличаются более высокой стоимостью, но приспособлены для высокомеханизированного и автоматизированного производства поковок, допускают эксцентричное расположение ручьев в штампе, снабжены нижним и верхним выталкивателями. Нерегулируемый конец рабочего хода КГШП не позволяет деформировать заготовку в одном ручье за несколько ходов. Скорость в момент начала деформации этих прессов не превышает 0,6...0,8 м/с; усилие составляет 6,2,..120 МП.

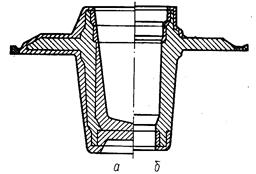

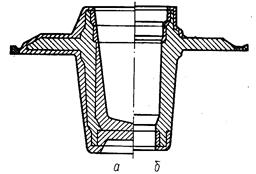

Рисунок 5.21 - Заготовка детали, полученная

штамповкой на молоте (а) и на КГШП (б)

При штамповке на КГШП получают поковки, более близкие по форме к готовой детали (рис. 5.21), с более точными размерами (особенно по высоте), чем при штамповке на молотах. Более совершенная конструкция штампов обеспечивает меньшую величину смещения половин штампа, уменьшение припусков (на 20...30 %), напусков, штамповочных уклонов (в 2...3.раза), допусков и как следствие - увеличение коэффициента использования металла. Производительность штамповки повышается примерно в 1,4 раза за счет сокращения числа ударов в каждом ручье до одного. Себестоимость поковок снижается на 10...30 % за счет уменьшения расхода металла и эксплуатационных затрат.

Точность размеров 13-17 квалитет, шероховатость Ra50-6,3 мкм. Экономически целесообразно применять при величине партии 2500-6000 шт.

Штамповка на КГШП в отличие от штамповки на молотах имеет следующие преимущества:

ˆ-ˆ повышенная точность размеров по высоте поковки вследствие постоянства хода и определенности нижнего положения ползуна пресса;

ˆ-ˆ увеличенный коэффициент использования металла благодаря более совершенной конструкции штампов, снабженных верхним и нижним выталкивателями, что позволяет уменьшить штамповочные уклоны, припуски и допуски;

ˆ-ˆ улучшение условий труда вследствие меньших шумовых эффектов, вибрации и сотрясения почвы;

ˆ-ˆ более высокий КПД пресса (в 2–4 раза) по сравнению с молотом.

К числу основных недостатков КГШП относятся их высокая стоимость (примерно в 3...4 раза выше, чем у молотов); меньшая универсальность; худшее заполнение глубоких полостей из-за малой скорости деформации, более сложная конструкция, регулировка и эксплуатация штампов.

Кинематика КГШП обеспечивает жесткую связь между приводом и ползуном. При подходе шатуна к крайнему нижнему положению усилие на ползуне резко возрастает. Увеличение усилий ведет к увеличению деформации деталей пресса. При значительной перегрузке, например резком охлаждении облоя, ползун КГШП, не доходя до нижнего положения, останавливается, и пресс может заклиниться. Поэтому при штамповке на КГШП предусматривают облой, толщина которого больше, чем толщина облоя при многоударной штамповке на молоте.

Наличие более толстого, а следовательно, и более горячего облоя приводит к уменьшению подпора в полости штампа, большему выдавливанию металла из полости и к худшему заполнению гравюры ручьев. В результате при одинаковой суммарной деформации штамповка на КГШП выполняется с использованием большего числа ручьев, чем при штамповке на молотах.

Более сильное течение металла в стороны при штамповке на КГШП по сравнению со штамповкой на молотах связано с меньшими скоростями деформирования на КГШП. Удар молота длится 0,005 - 0,01 с, а продолжительность единичного обжатия в каждом ручье пресса составляет 0,03 - 0,08 с.

Для предотвращения образования большого облоя в прессовом штампе и снижения скорости истечения металла в стороны увеличивается число ручьев - с целью постепенного приближения формы заготовки и формы поковки. Поковки, штампуемые на молоте за один переход, рекомендуется штамповать на прессе за два или несколько переходов.

Типовые поковки, штампуемые на КГШП показаны на рис.5.22

Штамповка на горизонтально-ковочных машинах. ГКМ представляют разновидность кривошипных прессов, с усилиями 1000...31500 кН, у которых предусмотрено два ползуна: главный и зажимной. Перемещение обоих ползунов осуществляется в двух взаимноперпендикулярных направлениях. Наличие двух взаимноперпендикулярных плоскостей разъема штампов позволяет применять закрытую штамповку и получать такие поковки, которые невозможно получать при штамповке с одной плоскостью разъема, например поковки со сквозным отверстием, с глубокой глухой полостью, со стержнем, с утолщением и др.

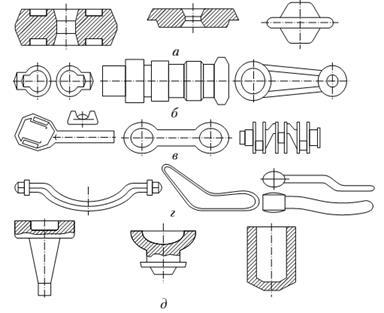

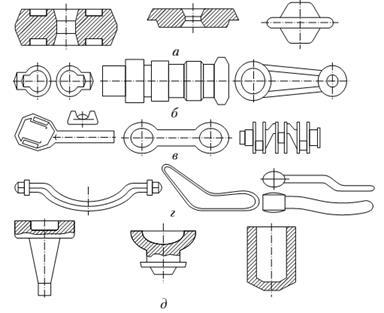

Рисунок 5.22 - Типовые поковки, штампуемые на КГШП:

а - симметричные, круглые или квадратные в плане, изготовленные осадкой с одновременным выдавливанием; б - поковки удлиненной формы с небольшой разницей площадей поперечных сечений; в - поковки удлиненной формы со значительной разницей в площадях поперечных сечений; г - поковки с изогнутой осью; д - поковки с удлиненной осью, получаемые осадкой и выдавливанием

Поковки, изготовляемые на ГКМ, обычно имеют форму тел вращения с прямой осью направленной по оси исходного.прутка. Но формё они могут быть отнесены к двум основным группам: к поковкам типа стержня сплошного сечения с одним или несколькими утолщениями и стержнясосквозным отверстием. У поковок первого типа в стержневой части площадь поперечного сечения должна быть постоянной, а утолщения, если они располагаются на концах поковки, могут быть полыми. Основные виды типовых поковок показаны на рис. 5.37. Поковки, форма которых существенно отличается от форм тел вращения, на ГКМ обычно не штампуют. Поковки, изготовляемые на ГКМ, по припускам и допускам ближе к молотовым поковкам, чем к поковкам, изготовляемым на КГШП. Производительность этих машин приблизительно одинакова.

Точность размеров 13-17 квалитет, шероховатость Ra50-6,3 мкм.

Штамповка на винтовых прессах. Винтовые прессы (фрикционные и гидровинтовые) по принципу воздействия на заготовку представляют собой машины промежуточного вида между прессом и молотом. Ползун винтового пресса в конце хода вниз производит удар со скоростью 1...3 м/с, что в 4...8 раз меньше скорости бойка молота. Эта особенность винтовых прессов определила их использование для штамповки поковок из труднодеформируемых и малопластичных сталей и сплавов. Сравнительно малая скорость в начале рабочего хода пресса и возможность применять вместо цельно-блочных сборные штампы и разъемные матрицы позволяет получать поковки весьма сложной конфигурации.

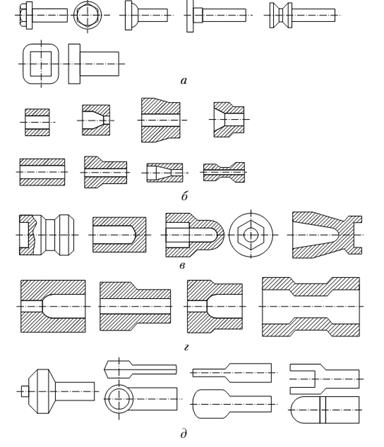

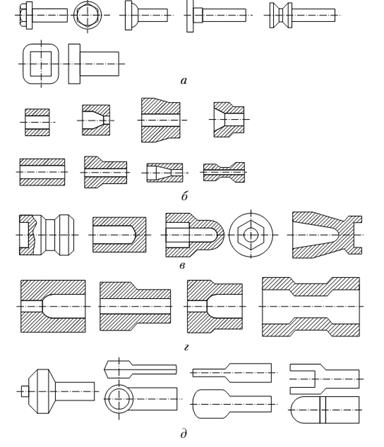

Рисунок 5.23 - Типовые поковки, изготовляемые на ГКМ:

а - поковки типа стержней с одним или несколькими утолщениями; б - кольца и втулки, прошиваемые с одной или двух сторон; в - поковки с глухими отверстиями; г - поковки, штампуемые из труб; д - поковки смешанной формы

Точность размеров 13-17 квалитет, шероховатость Ra25-3,2 мкм. Экономически целесообразно применять при величине партии 50-200 шт.

Винтовые фрикционные прессы изготовляют с номинальным усилием 0,4...16 МН. Фрикционные прессы малопригодны для многоручьеиой штамповки, так как значительные эксцентричные нагрузки здесь недопустимы. Поэтому их применяют преимущественно для одноручьевой торцовой штамповки в открытых и закрытых штампах, а также для гибки, правки и некоторых других операций. Наличие большого хода у этих прессов (200...710 мм) позволяет штамповать высокие поковки.

Благоприятные схемы напряженного состояния, создаваемые в закрытых ручьях, и низкие скорости деформирования обеспечивают успешное использование фрикционных прессов при обработке малопластичных (например, магниевых) сплавов.

Тихоходность, и как результат этого - низкая производительность этих прессов,—резко ограничивают их применение в крупносерийном производстве, но зато фрикционные прессы весьма удобны и мелкосерийном производстве. При изготовлении мелких поковок они способны заменить штамповочные молоты, кривошипные прессы и даже горизонтально-ковочные машины.

Гидровинтовые прессы изготовляют усилием 1...100 МН. Прессы снабжены нижним выталкивателем и приспособлены для штамповки в разъёмной матрице. Они менее быстроходны, чем винтовые фрикционные прессы, компактны и более мощны (энергия удара в десятки раз больше энергии наиболее крупных винтовых фрикционных прессов). на винтовых прессах получают поковки из алюминиевых сплавов с высокими ребрами толщиной до 0,5 мм при штамповочном уклоне 0,5" и радиусе закругления 0,3 мм.

Штамповка на гидравлических прессах. Гидравлический пресс имеет неударный характер работы. Рабочий ход его ползуна осуществляется при очень небольшой, но постоянной скорости, обычно до 0,15...0,2 м/с. Штамповочные гидравлические прессы изготовляют с обычным или увеличенным рабочим ходом подвижной части и снабжают гидравлическими выталкивателями, а также выдвижным столом для удобства перемещения и смены штампов мостовым краном. Гидравлический штамповочный пресс значительно дороже, тихоходнее и менее производителен, чем штамповочный молот с эквивалентной массой падающих частей.

На гидравлических прессах штампуют поковки из черных и цветных металлов в тех случаях, когда не может быть использован молот: при штамповке крупных поковок с площадью проекции до 2,5 м2 или массой свыше 350 кг; при штамповке заготовок из малопластичных металлов, не допускающих больших скоростей деформации (титановые сплавы, некоторые жаропрочные стали и сплавы); в тех случаях, когда необходим очень большой рабочий ход пуансона; при различных видах штамповки выдавливанием.

Гидравлические прессы используют также для штамповки металлов и сплавов с небольшой температурой начала штамповки (алюминиевые и магниевые сплавы) и для штамповки крупных поковок, которые нельзя получить на другом оборудовании из-за недостатка мощности.

Точность размеров 13-17 квалитет, шероховатость Ra50-6,3 мкм. Экономически целесообразно применять при величине партии 700-2000 шт.

Гидравлические штамповочные прессы изготовляют с номинальными усилиями свыше 50 МН и до 750 МН для штамповки крупных поковок; усилиями 4...5 МН и выше главным образом для штамповки малопластичных сплавов. На гидравлических прессах успешно применяют цельноблочные и сборные штампы с открытыми и закрытыми ручьями.