Плотность однородного вещества ρ – это физическая величина, равная отношению массы m вещества к занимаемому им объему V. Единицей плотности в Международной системе единиц (СИ) является килограмм на кубический метр.

Относительная плотность вещества – величина, равная отношению его плотности к плотности некоторого другого вещества при определенных физических условиях. Относительная плотность – безразмерная величина.

Плотность сплошного твердого вещества (например, металла) можно определить, изготовив из него предмет правильной формы. Разделив массу предмета на его объем, рассчитанный по формулам стереометрии, получают плотность образца.

Плотность жидкости или раствора обычно измеряют при помощи ареометров, и пикнометров.

Ареометры (денсиметры) представляет собой стеклянную трубку, расширенная (нижняя) часть которой заполнена балластом — чистой и сухой металлической дробью, залитой слоем смолы (рис. 29). Балласт нужен для понижения центра тяжести ареометра, чтобы последний при погружении в жидкость плавал в строго вертикальном положении и находился при этом в устойчивом равновесии.

Рис. 29. Ареометры.

В верхней части ареометра нанесена шкала, соответствующая плотности жидкости. Чем меньше плотность жидкости, тем глубже погружается в нее ареометр, поэтому верхние деления шкалы соответствуют наименьшей, а нижние — наибольшей плотности. Отсчет показаний производится по нижнему краю мениска.

Стеклянные ареометры общего назначения, предназначаемые для измерения плотности жидкости, выпускаются со шкалами, градуированными в единицах плотности, а ареометры для измерения содержания веществ в двухкомпонентных растворах — со шкалами, градуированными в процентах растворенного вещества (например, по объему этилового спирта). Выпускаются также ареометры специального назначения: для нефти, для морской воды, молока.

Пикнометры (рис. 30) – это стеклянные тонкостенные сосуды с меткой на горловине (подобны мерной колбе) или с капиллярным отверстием в пробке, закрывающей горловину пикнометра. Ими можно определять плотность газов жидкостей и твердых сплошных или сыпучих веществ.

При выполнении определения плотности вначале взвешивают пустой пикнометр. Далее пикнометр заполняют исследуемой жидкостью или раствором до метки, удалив капли вещества со стенки выше метки полоской фильтровальной бумаги, и взвешивают. Разность масс заполненного и пустого пикнометра представляет собой массу раствора. Потом пикнометр освобождают от жидкости или раствора и заполняют водой до метки, тщательно удалив посторонние капли, и взвешивают. Разность масс пикнометра с водой и пустого пикнометра представляет собой массу воды. Разделив массу раствора на массу воды, получают относительную плотность исследуемой жидкости. Умножив относительную плотность на плотность воды при температуре опыта, находят плотность раствора.

Рис. 30. Пикнометры.

Нагревание

Нагревание и охлаждение веществ и их смесей – важнейшие операции в химической лаборатории. Температура – один из самых эффективных способов воздействия на химические реакции. Синтез многих веществ невозможен без нагревания или охлаждения реакционной смеси. Разложение твердых фаз при получении простых и сложных оксидов или газов также требует нагревания. Разделение и очистка веществ методами перегонки и конденсации, растворения и кристаллизации, сублимации и десублимации требуют либо нагревания, либо охлаждения, либо попеременного действия этих процессов.

Нагревательные приборы, применяемые в лабораторной практике, разделяются на электрические, газовые и жидкостные. Наибольшее значение имеют электрические и газовые нагревательные приборы и меньшее — жидкостные. Последние применяют лишь в отдельных случаях, когда отсутствуют подводки газа и электричества.

Из электронагревательных приборов наибольшее распространение получили плиты, печи, бани, сушильные шкафы.

Электрические плиты бывают различного размера круглые или прямоугольные (рис. 31), с открытым и закрытым сопротивлением (спиралью).

Рис. 31. Электрические плиты:

а - закрытого типа, б - с открытой спиралью.

Плиты с открытой спиралью применяют преимущественно в тех случаях, когда нет опасности попадания на нее нагреваемого вещества. Такие плиты удобны тем, что в случае перегорания их легко отремонтировать.

Наибольшее распространение в химической лаборатории получили плиты с закрытой спиралью. Пластина, закрывающая спираль плиты, может быть металлической, асбестовой или талько-шамотной. Асбестовые и талько-шамотные плиты очень удобны, так как сравнительно устойчивы к действию химических реагентов.

Электропечи в зависимости от конструкции и назначения подразделяют на муфельные, трубчатые, тигельные и шахтные.

Муфельные печи (рис. 32) - это электропечи с горизонтально расположенной камерой нагрева 1 (муфелем), изготовленной из огнеупорного материала, обладающего достаточной теплопроводностью и устойчивостью к периодическим изменениям температуры.

Рис. 32. Муфельная печь: вид снаружи (а), устройство в разрезе (б).

На внешней поверхности муфеля размещают электронагревательный элемент 2 в виде проволочного или ленточного сопротивления, вокруг которого находится теплоизоляция 4. Контроль за температурой в муфеле осуществляют при помощи термопары 3. Допустимые температуры нагревания муфельных электропечей зависят от материала, из которого изготовлены нити накаливания (нихром, фехраль).

Все теплоизолирующие материалы при высоких температурах проводят электрический ток, но постоянный ток вызывает их электрохимическое разложение, которое приводит к разрушению проволочного сопротивления. Поэтому для нагревания муфельных печей применяют почти всегда переменный ток. Кроме того, при температурах выше 1500 °С химическая активность керамических и теплоизоляционных материалов становится настолько значительной, что они начинают реагировать друг с другом и становятся проницаемыми для газов.

Обычно муфельные печи позволяют развивать температуру от 250 до 1150 °С с точностью ее поддержания ±20 °С. Время прогревания муфеля до 1100 °С составляет примерно 2 ч.

Трубчатые печи представляют собой открытые с двух концов керамические или кварцевые трубы, на которые намотано проволочное сопротивление (рис. 33).

Рис. 33. Трубчатая печь.

Трубчатые печи могут быть горизонтальными, вертикальными и наклонными. Есть печи, которые можно поворачивать и устанавливать под нужным углом. Небольшие трубчатые печи делают разъемными, двухстворчатыми. Они нужны для проведения некоторых аналитических работ.

Трубчатые печи с проволочным сопротивлением могут развивать рассчитаны на температуру внутри рабочей полости 1200 – 1250 °С. Чем длиннее труба и чем меньше ее диаметр, тем больше неравномерность нагрева.

Тигельные печи имеют вертикальное расположение керамического цилиндрического муфеля со съемной керамической крышкой, обычно составленной из двух половинок для введения одной или двух термопар (рис. 34).

Рис. 34. Тигельная печь.

Высокотемпературные тигельные печи делают каскадными с двумя нагревателями - наружным и внутренним. В тигельной печи с молибденовым проволочным сопротивлением можно развивать температуру до 1100 − 1500 °С. При более высоких температурах керамические огнеупорные материалы, из которых готовят нагревательное камеры, становятся легко проницаемыми для газов, и поэтому молибденовая проволока быстро перегорает. Молибденовый нагреватель размешают по цилиндру в кольцевом пространстве, куда для создания восстановительной атмосферы подают по каплям этанол.

Тигельную печь широко применяют в термографии. Главным требованием, предъявляемым к тигельным печам, применяемым в термографии, является возможность равномерного подъема температуры и регулирования скорости нагрева.

Шахтные лабораторные печи отличаются от тигельных только своими размерами и мощностью.

Криптоловая печь содержит в качестве нагревателя криптол (угольные зерна). При пропускании тока через графитовые электроды между отдельными зернами угля возникают маленькие электрические дуги. Выделение энергии в форме теплоты происходит также из-за большого сопротивления в местах контакта зерен. В криптоловой печи можно достичь температуру 2000 °С. Для питания криптоловой печи нужен электросварочный трансформатор. Печь выделяет при работе значительное количество токсичного угарного газа СО, поэтому ее следует размещать в вытяжном шкафу. Из-за образования монооксида углерода для измерения температуры в криптоловой печи нельзя применять платиновую термопару.

Индукционные печи применяют для нагревания веществ или реакционных сосудов, обладающих достаточной электропроводностью. Такая печь представляет собой катушку (соленоид), сердечником которой является нагреваемый сосуд с веществом. Например, индукционная печь с графитовым тиглем позволяет получить внутри тигля температуру порядка 2500 – 3000 °С. Индукционные токи, возникающие в сосуде или в веществе, называют вихревыми токами, или токами Фуко.

Регулирование температуры при индукционном нагреве возможно в пределах 50 – 600 °С, а индукторы можно подключать и к сети с частотой 50 Гц при напряжении 220 – 380 В. При небольшой потребляемой мощности индукционной печи (от 10 до 50 кВт) ее включают либо непосредственно в электрическую сеть, либо через трансформатор, который позволяет подбирать необходимое напряжение на индукторе. Индукционную катушку теплоизолируют от объекта нагревания. Поэтому во время работы печи она остается холодной. Для больших мощностей катушку изготавливают из изолированной медной трубки, по которой пропускают воду для охлаждения индуктора.

Сушильные шкафы - теплоизолированные металлические камеры круглой или прямоугольной формы с полками и герметичными дверками. Шкафы применяют для удаления жидкой фазы из порошкообразных веществ или со стенок вымытой посуды. Температуру внутри шкафа можно изменять от 50 до 350 °С с точностью ±5 °С.

Почти все сушильные шкафы имеют электрический обогрев и снабжены терморегуляторами. Подвод внешнего воздуха и удаление продуктов испарения происходит через специальные отверстия с регулирующими заслонками. Для ускорения процесса сушки и снижения его температуры применяют вакуум-сушильные шкафы, позволяющие поддерживать в рабочей камере остаточное давление 600 – 1200 Па.

Бани в зависимости от теплоносителя делят на жидкостные, жидкосолевые, жидкометаллические, воздушные, паровые и песочные. Бани применяют для нагрева стеклянных и фарфоровых сосудов, когда требуется создать вокруг нагреваемого объекта равномерное температурное поле и избежать использования открытого пламени и раскаленной электрической спирали.

Жидкостные бани (рис. 35) бывают одно- и многоместными, как правило, с закрытым электрическим обогревом, с автоматическим регулированием уровня жидкости.

Рис. 35. Жидкостные бани.

Для нагревания сосудов до 100 °С применяют водяные бани. Вода по сравнению с другими жидкостями обладает самой высокой теплопроводностью (уступает только ртути). Такая баня пригодна для нагревания колб с перегоняемой жидкостью, кипящей при температуре не выше 80 °С. Нагреваемый сосуд может быть погружен в кипящую воду, а может находиться и выше ее уровня. Например, стаканы обычно устанавливают на крышке бани. Вода в бане во время ее использования постоянно кипит, и ее периодически добавляют.

Кроме воды в жидкостных банях применяют водные растворы некоторых солей, обладающих высокой теплопроводностью и позволяющих поддерживать в бане температуру от 105 до 140 °С. Поверхность водных растворов солей защищают от появления кристаллической пленки, добавляя в баню парафиновое масло. Разумеется, что для поддержания постоянной температуры кипящего водного раствора соли следует сохранять ее исходную концентрацию, автоматически добавляя чистую воду до начального уровня.

В качестве кипящей жидкости помимо водных растворов солей применяют смесь 85 % раствора ортофосфорной кислоты Н3РО4 и твердой метафосфорной кислоты (НРO3)4. Такая смесь остается прозрачной и устойчивой при нагревании до 250 °С. Однако водные растворы солей и фосфорных кислот вызывают сильную коррозию металлических бань; кроме того, при охлаждении бань наблюдается кристаллизация солей на стенках и крышке. Поэтому бани для солевых растворов готовят либо из нержавеющей стали, либо из титана.

Теплоносителем жидкостных бань может быть глицерин в температурном интервале от 60 до 180 °С. При температуре выше 200 °С глицерин начинает дымить и разлагаться с образованием акролеина, вызывающего слезотечение и кашель. В интервале температур от 60 до 250 °С может быть использован бесцветный триэтиленгликоль Н[О(СН2)2]3OН с температурой плавления −7 °С и температурой кипения 287 °С.

Бани с парафиновым (вазелиновым) маслом можно нагревать только до температуры 150 °С. При длительном их использовании наблюдается осмоление, жидкость приобретает желто-коричневый цвет, становится вязкой, а при 200 °С начинает сильно дымить. Для области температур от 100 до 250 °С широкое применение нашли масляные бани, в которых жидкостью являются высококипящие продукты перегонки нефти, обладающие высокими температурами воспламенения (близкими к 300 °С).

Лучшим теплоносителем для масляных бань является бесцветное силиконовое масло (смесь кремнийорганических полимерных соединений), выдерживающее длительное нагревание до 300 – 360 °С без заметного изменения цвета и вязкости. Это масло не вызывает коррозии металлических бань.

При нагревании в масло не должны попадать вода и другие низкокипящие жидкости. Уже от нескольких капель воды масло вспенивается и разбрызгивается, причем горячие брызги могут вызвать ожоги. Масляные бани следует использовать в вытяжном шкафу, поскольку пары масла вредны или имеют неприятный запах. Рядом с масляной баней всегда надо держать асбестовую ткань, которой нужно будет покрыть баню в случае самовоспламенения масла.

Нагревания до температуры выше 350 °С практически не выдерживает ни одна жидкость, используемая в качестве теплоносителя. Поэтому для таких температур применяют бани с расплавами солей (жидкосолевые бани) и с расплавами металлов и их сплавов (жидкометаллические бани).

Жидкосолевые бани используют тогда, когда нельзя воспользоваться жидкостными банями. Для жидкосолевых бань чаще применяют три смеси расплавленных солей: а) смесь ВаСl2 (31 %), СаСl2 (48 %) и NaCl (21 %) с температурой плавления 430 °С и областью применения 580 – 700 °С; б) смесь BaCl2 (50 %), KСl (30 %) и NaCl (20 %), используемую в интервале температур 650 – 900 °С; в) смесь ВаСl2 (50 %) и NaCl (50 %) для температурного интервала 750 – 900 °С.

Жидкометаллические бани применяют в тех случаях, когда требуется постоянство высокой температуры и нагревание небольших сосудов. Высокая теплопроводность жидких металлов (олово, свинец, висмут) и их сплавов (Розе, Вуда, Липовица, Ньютона) позволяет автоматически регулировать температуру в зоне нагрева сосуда с точностью ±0.01 °С без какого-либо перемешивания расплава.

Песочные и криптоловые бани содержат в качестве теплоносителя либо сухой мелкозернистый песок, либо угольную крошку с размером частиц 0.5 – 3.0 мм (криптол). Такие бани имеют электрический или газовый обогрев. Они значительно безопаснее масляных бань и позволяют поднимать температуру нагревания сосудов до 500 – 800 °С. В криптоловых банях можно развивать температуру до 1500 °С, если создать инертную атмосферу.

В металлическую емкость насыпают песок или криптол слоем около 1 – 3 см, ставят сосуд, подлежащий нагреванию, а затем еще добавляют песок или криптол, располагая их вокруг нагреваемого предмета.

Песочные бани, в отличие от криптоловых, прогреваются неравномерно, и при работе с ними трудно поддерживать более или менее постоянную температуру. Недостаток криптоловых бань - постепенное выгорание угольной крошки с образованием СО и СО2.

Воздушные бани - бани, в которых теплоносителем является воздух, обладающий наименьшей теплопроводностью среди всех теплоносителей. Поэтому воздушную баню следует нагревать до более высоких температур при интенсивной циркуляции нагретого воздуха, чтобы передать нужное значение энергии нагреваемому объекту. Температуру в воздушных банях, как правило, не регулируют и используют их чаще всего для выпаривания растворов.

Газовые горелки

Известно много конструкций газовых горелок (Теклю, Меккера, Верховского), но почти все они сконструированы по типу горелки Бунзена (рис. 36). Природный газ или пропан из газовых баллонов поступает по трубке 4 через ниппель 2 и смешивается в камере 3 с воздухом, количество которого регулируют заслонкой 1. Газ сгорает у отверстия горелки голубым пламенем. При недостатке воздуха появляется коптящее, светящееся пламя газа, более «холодное», чем несветящееся.

Рис. 36. Горелка Бунзена.

При неправильном соотношении между количествами газа и воздуха, когда приток газа слишком мал, горение может распространиться внутрь горелки («проскок пламени»). Это очень опасное явление: горелка сильно разогревается, резиновая трубка подвода газа плавится и воспламеняется, создается угроза пожара в лаборатории. В этом случае следует немедленно прекратить подачу газа в горелку и дождаться полного ее охлаждения, перед тем как снова ей пользоваться.

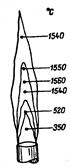

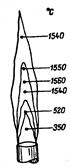

Пламя газовой горелки имеет несколько температурных зон от 300 до 1540 °С (рис. 37). Нагревание обычно проводят в верхней или средней зоне, обладающих высокими температурами. Длительное нахождение нагреваемого предмета в нижней части пламени приводит к появлению на нем черного угольного налета.

Рис. 37. Распределение температуры в пламени газовых горелок.

В жидкостных горелках, используемых в настоящее время в лабораториях, основным горючим является этанол С2Н5ОН, поэтому их часто называют «спиртовками» (рис. 38).

Рис. 38. Спиртовая горелка: 1 - колпачок, 2 - металлическая трубка, 3 - фитиль.

Этанол дает при сгорании бледно-голубое почти несветящее пламя с относительно низкой температурой порядка 800 – 1000 °С. У спиртовок должен быть хорошо притертый колпачок 1, предотвращающий испарение спирта у неработающих горелок. Фитиль 3 готовят из некрученых хлопчатобумажных нитей или асбестовых волокон. Фитиль должен свободно проходить через металлическую трубку или плоскую коробку 2.

Самая горячая часть пламени - верхняя его треть. При гашении спиртовки не следует дуть на пламя, а надо прикрыть его колпачком.

Охлаждение

Обычный прием охлаждения вещества, находящегося в отдельном сосуде, − погружение сосуда с веществом в чашу (или кристаллизатор) с водой. Температуру около 0 °С получают с использованием ледяной кашицы. Водные растворы и реакционные смеси, для которых допускается небольшое разбавление водой, охлаждают до 0 °С, добавляя кусочки чистого льда, полученного из дистиллированной воды.

Когда необходимо охладить вещество или реакционную смесь ниже 0 °С, применяют охлаждающие смеси, состоящие из льда и солей (хлорид кальция, хлорид аммония, нитрат аммония, хлорид натрия в определенном соотношении с водой). Тонкие слои льда и соли кладут попеременно друг на друга. Для охлаждения сосудов с веществом рекомендуют также смесь кристаллогидрата сульфата натрия Na2SO4 ∙ 10Н2О и концентрированной соляной кислоты НСl (36 %). При содержании соли в смеси 50.2 и 63.0 % можно достигнуть охлаждения до −12.2 и −15.3 °С соответственно при начальной температуре смешиваемых компонентов +22 °С.

Охлаждать сосуды с веществом до температур от −60 до −80 °С можно с помощью твердого диоксида углерода СO2 («сухого льда»). Сам «сухой лед» охлаждает плохо, так как образующийся газообразный СO2 изолирует хладоагент от непосредственного контакта с охлаждаемым сосудом. Кроме того, куски твердого СO2 быстро обволакиваются слоем льда из-за конденсации влаги воздуха. Поэтому для охлаждения используют смесь измельченного твердого СO2 с безводным органическим растворителем (ацетоном, этиловым спиртом, диэтиловым эфиром). Такую смесь в виде кашицы получают при смешении компонентов в сосуде Дьюара при атмосферном давлении. К растворителю, находящемуся при комнатной температуре, добавляют маленькими кусочками «сухой лед». Процесс сопровождается разбрызгиванием содержимого, нужно применять защитные маски и очки. Добавлять большие куски твердого СO2 можно только к охлажденному растворителю.

Более низкую температуру, чем температуры, получаемые с помощью приведенных выше охлаждающих смесей, можно получить, используя жидкий азот (температура кипения −196 °С) из сосуда Дьюара.

Для охлаждения жидких и газообразных веществ, находящихся в потоке, используют описанные выше холодильники. Можно использовать для этой цели склянку Дрекселя, изготовленную из стекла с достаточной термостойкостью, погрузив ее нижнюю часть в охлаждающую смесь.

Практическая часть

Взвешивание

Цель работы – определить массу двух предметов, выданных инженером практикума, на техно-химических и аналитических весах.

Приборы и материалы: механические аналитические и технохимические весы с набором разновесов, электронные весы, два предмета для взвешивания.

Выполнение работы. При взвешивании на механических весах необходимо соблюдать следующие правила:

1. Ставить предметы и разновесы на чашки весов, снимать их оттуда, касаться чем бы то ни было рабочей части весов можно только после того как весы полностью арретированы.

2. Не ставить на чашку весов горячих, мокрых или грязных предметов. При работе с жидкостями ни в коем случае не допускать их попадания на весы и разновесы.

3. Взвешиваемый предмет помещать на левую, а разновесы на правую чашку весов.

4. Запрещается помещать взвешиваемое вещество непосредственно на чашку весов. Твердые вещества взвешивать на часовых (вогнутых) стеклах, в бюксах, в тиглях или на листочках глянцевой или фильтровальной бумаги.

5. Разновесы брать только пинцетом и при снятии с весов класть их в гнезда, откуда они были взяты. Ни в коем случае разновесы не класть на стол.

6. Не брать гири из другого набора разновесов.

7. После взвешивания весы обязательно арретировать. На весах ничего не оставлять.

Порядок взвешивания на механических весах.

Перед взвешиванием необходимо проверить установку весов по встроенному отвесу или уровню. Вращением регулировочных ножек корпуса весов добиваемся совпадения указателей отвеса друг с другом. Границы воздушного пузырька уровня должны оказаться внутри наружного кольца крышки уровня и снаружи внутреннего кольца, если такое предусмотрено конструкцией уровня.

Прежде чем приступить к взвешиванию на механических весах, нужно убедиться в работоспособности весов. Для этого плавным поворотом винта арретира механических весов, приподнимающего и опускающего коромысло, весы приводятся в рабочее положение. Наблюдают за качанием стрелки в ту и другую сторону от среднего деления шкалы, находящегося в нижней части весов. Если при этом стрелка отклоняется от средней линии шкалы на равное число делений в обе стороны или же в одну сторону на 1 − 2 деления больше, чем в другую, то весы можно считать пригодными к работе. По окончании проверки весы необходимо арретировать, т.е. перевести в нерабочее положение обратным поворотом арретира. Если весы такого испытания не выдержали, обратитесь к преподавателю или инженеру. Процедура проверки электронных весов запускается встроенным процессором автоматически при их включении. По ее окончании на индикаторе исправных весов появляется нулевое значение массы.

Взвешиваемое тело помещают на левую чашку механических весов.

На правую чашку помещают разновесы, начиная с самых крупных. Если гиря окажется тяжелее образца (чашка с гирей располагается ниже чашки с образцом), то ее снимают, а на чашку весов помещают следующую, меньшую гирю. Если очередная гиря оказывается легче взвешиваемого тела, то рядом с ней помещают следующий разновес меньшей массы. Так, постепенно добавляя на чашку разновесы постепенно убывающей массы, добиваются положения равновесия. Найденное значение массы записывают в лабораторный журнал.

Взвешивание на электронных техно-химических весах.

1. Включите адаптер весов в электрическую сеть.

2. Нажмите на электронной панели весов кнопку «POWER/BRK». При этом погаснет знак готовности к работе, и экран подсветится. На экране появится значение нуля, что означает, что весы готовы к работе.

3. Поместите образец на чашку весов и запишите показание весов с дисплея.

Произведя взвешивание предмета на техно-химических весах механического и электронного типа, сравните полученные результаты между собой и проверьте правильность взвешивания у инженера практикума. В отчете отразите преимущества одних весов по сравнению с другими.

Замечание. В том случае, если необходимо взвесить вещество без учета тары, в которой оно находится, вначале помещают на весы пустую тару. При этом на дисплее отображается масса самой тары. Далее нажимают кнопку «TARE» (тара), и на дисплее появится нулевое значение. Далее тару снимают с весов и помещают в нее взвешиваемое вещество. После этого тару с веществом помещают на весы и записывают значение массы самого вещества (за вычетом массы тары). При наполнении тары не отвлекайтесь – значение массы тары находится в памяти весов непродолжительное время (около 1 мин, иногда дольше). Признаком того, что значение массы тары все еще удерживается в памяти, является индикация разгруженными весами массы той самой тары, зафиксированное ранее кнопкой «TARE», но со знаком минус.

Взвешивание на механических аналитических весах.

Взвешивание на аналитических весах демпферного типа производят с соблюдением всех правил пользования техно-химическими весами. Кроме этого необходимо соблюдать еще ряд дополнительных рекомендаций.

1. В ходе подготовки весов к работе включают осветитель микрошкалы в электрическую сеть при помощи штепсельной вилки и поворотом арретира проверяют, включается ли лампа осветителя и достигается ли фокусировка проекции микрошкалы на экран. Изображение на экране напоминает канцелярскую миллиметровую линейку. Все деления шкалы и надписи должны восприниматься разборчиво.

2. Регулируют положение нулевой точки весов. Для этого при закрытых дверцах шкафа осторожно повертывают до упора ручку арретира. На экране появляется изображение микрошкалы, которое перемещается вдоль экрана. Когда прекращаются колебания стрелки весов, прекращается и перемещение изображения микрошкалы. Нуль шкалы при этом должен совпадать с вертикальной линией на экране. Если совпадения не наступило, то это показание весов следует вычесть из показаний весов при определении массы предмета. Если нуль шкалы слишком отдаляется от вертикальной линии на экране, обратитесь к преподавателю или инженеру.

3. Убедившись, что весы работают правильно, приступают к взвешиванию. Взвешиваемый предмет помещают в центр левой чашки весов, а разновесы – в центр правой чашки весов. Совпадение центров тяжести свободных и нагруженных чашек является необходимым условием правильного взвешивания. Начиная с наибольшего, подбирают разновесы, подобно взвешиванию на техно-химических весах. В аналитическом разновесе нет гирь массой менее 1 г. При взвешивании нужно подобрать разновес с недостатком в пределах 1 г, а далее пользоваться разновесами, находящимися внутри весов.

4. Наступила необходимость воспользоваться боковыми дверцами шкафчиков весов. При помещении гирь относительно большой массы на чашки весов дверцы можно было оставлять открытыми. Это не отражается на правильности взвешивания. Когда гири разновеса будут исчерпаны, следует осторожно закрыть дверцы и приступить к определению долей грамма. Этот прием сводит к минимуму влияние потока воздуха в лаборатории на показания весов. Наблюдение за колебаниями стрелки весов вблизи положения равновесия следует производить только при плотно закрытых дверцах.

5. Для определения десятых и сотых долей грамма используют автоматическое приспособление для помещения на правую часть весов дополнительных к гирям мелких разновесов. Поворотом внешнего диска (лимба) навешивают на коромысло весов разновесы массой в десятые доли грамма, а вращением внутреннего диска – разновесы весов в сотые доли грамма. Вращение лимбов осуществляется независимо друг от друга как по часовой, так и против часовой стрелки. Вначале устанавливают разновесы десятых долей наружным лимбом. Начиная с наименьшего, нужно подобрать недостающий разновес возможно большей массы. Далее пользуются внутренним лимбом и, начиная с наименьшего, устанавливают разновес наибольшей массы, при котором на экране появляется участок микрошкалы с положительными делениями. Цифры на соответствующих лимбах впоследствии будут использованы для отсчета десятых и сотых долей грамма.

6. Тысячные и десятитысячные доли грамма отсчитывают по микрошкале. Для этого повертывают до упора ручку арретира и, когда колебания стрелки прекратятся, отмечают положение вертикальной линии экрана от нуля по шкале. Каждое крупное деление шкалы (подобное сантиметрам канцелярской линейки) соответствует 0.001 г, а мелкое (подобное миллиметровым делениям линейки) – 0.0001 г.

7. Записывают показания весов. Целые граммы определяют по массе гирь на правой чашке. Десятые доли грамма отсчитывают по большому (наружному) лимбу. На сотые доли грамма указывает малый (внутренний) лимб. Тысячные доли грамма показывают крупные деления шкалы. Десятитысячные доли грамма – это мелкие деления шкалы.

8. Для получения нескольких значений массы, необходимых для расчета доверительного интервала, весы арретируют, запоминают показания лимбов, вращают поочередно лимбы произвольным образом, но в конце концов устанавливают их в прежнее положение. Эта процедура позволяет усреднить положение мелких разновесов и добиться воспроизводимости показаний весов. Весы снимают с арретира и повторно записывают показания. Доверительный интервал рассчитывают по 3 − 5 показаниям.

Взвешивание на электронных аналитических весах.

1. Включите адаптер весов в электрическую сеть. После этого в автоматическом режиме произойдет самопроверка весов и будет выполнена калибровка прибора. Во время нее на дисплее будет происходить изменение надписей в следующем порядке:

«CHE 5» → «CHE 4» → «CHE 0» → «CAL 2» →

→ «CAL 1» → «CAL 0» → «CAL‒End» → «oFF».

2. Откройте одну из стеклянных дверец камеры для взвешивания и поместите на чашу весов взвешиваемый предмет и закройте стеклянную дверцу.

3. Дождитесь постоянства показаний весов и запишите результат взвешивания. При взвешивании необходимо постоянно держать стеклянную дверцу весовой камеры закрытой для предотвращения конвекции воздуха.

4. Открыв дверцу, снимите с чашки взвешиваемый предмет. Закройте дверцу. После окончания взвешивания нажмите кнопку «POWER» для перевода весов в режим ожидания.

Замечание. Для взвешивания сыпучего или жидкого вещества используйте контейнер (стакан, чашку, бюкс).

1. По окончании самопроверки и калибровки весов поместите на чашку пустой контейнер и закройте дверцу. Дождитесь стабилизации показаний и появления знака « » на электронном дисплее весов и нажмите клавишу «О/Т» (тара). Весы покажут нулевое значение (рис. 39).

» на электронном дисплее весов и нажмите клавишу «О/Т» (тара). Весы покажут нулевое значение (рис. 39).

Рис. 39. Взвешивание контейнера.

2. Откройте стеклянную дверцу, поместите взвешиваемый предмет в контейнер, поставьте контейнер на чашку весов и закройте дверцу. После стабилизации показаний весов и появления знака « » запишите показания массы вещества в контейнере с дисплея весов (рис. 40).

» запишите показания массы вещества в контейнере с дисплея весов (рис. 40).

Рис. 40. Взвешивание вещества в контейнере.

Фильтрование и декантация

Цель работы: Проведите синтез, фильтрование и отмывку декантацией осадка: а) карбоната кальция; б) карбоната бария.

Реактивы: дистиллированная вода, растворы карбоната натрия, хлорида кальция, хлорида бария, нитрата серебра.

Приборы и материалы: плоскодонная коническая колба или стакан на 200 или 500 мл для синтеза, фильтровальная бумага, ножницы, воронка, штатив, держатель, пробирка.

Выполнение работы.

Для проведения синтеза карбоната кальция в плоскодонную колбу наливают равные объемы растворов хлорида кальция и карбоната натрия, при этом общий раствора не должен превышать 100 мл. Аналогичным образом, используя соль бария, получают осадок карбоната бария.

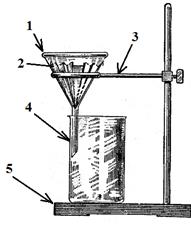

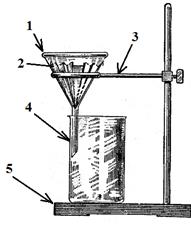

Полученному осадку дают отстояться в течение нескольких минут для седиментации (осаждения за счет силы тяжести) частиц осадка на дно колбы, при этом собирают прибор, изображенный на рис. 41. Стеклянную воронку укрепляют в кольце, присоединенном к штативу, в нее помещают бумажный фильтр (обычный или складчатый). Фильтр следует укладывать в воронку таким образом, чтобы край его не доходил до края воронки на 3 – 5 мм.

Рис. 41. Прибор для фильтрования: 1 – стеклянная воронка, 2 − складчатый или простой фильтр, 3 – кольцо для размещения воронки, 4 − стеклянный стакан, 5 – штатив.

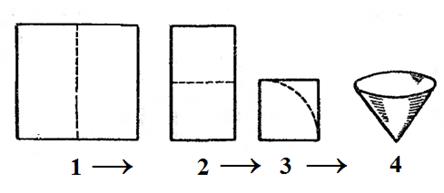

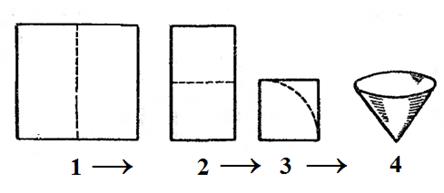

Изготовление простого фильтра показано на рис. 42. Квадратный кусок фильтровальной бумаги определенного размера (в зависимости от количества осадка и размера воронки) складывают в четыре раза, затем ножницами обрезают так, как указано на рисунке.

Рис. 42. Изготовление простого фильтра.

Изготовление складчатого фильтра изображено на рис. 43. Квадратный листок фильтровальной бумаги нужного размера складывают вначале пополам, <

» на электронном дисплее весов и нажмите клавишу «О/Т» (тара). Весы покажут нулевое значение (рис. 39).

» на электронном дисплее весов и нажмите клавишу «О/Т» (тара). Весы покажут нулевое значение (рис. 39).